Разработка технологического процесса изготовления детали «Вал ведомый» (коробке скоростей и подач)

Выпускная квалификационная работа

Пояснительная записка

ЛМФ.ВКР.15.02.08.315.22 ПЗ

Код специальности № п/п

Выполнил _ Цветков Игорь Вячеславович _

(фамилия, имя, отчество)

Группа ТМ217З

Специальность _ Технология машиностроения

Руководитель ________ ___________ /Исупова Е.В./

(подпись) (дата) (инициалы, фамилия)

Нормоконтроль ________ ___________ /Харченко Л.В./

(подпись) (дата) (инициалы, фамилия)

Консультант по технологическому ________ ___________ /Кручина И.Н./

разделу (подпись) (дата) (инициалы, фамилия)

Консультант по экономическому ________ ___________ /Кремс С.А./

разделу (подпись) (дата) (инициалы, фамилия)

Консультант по охране труда ________ ___________ /Кутырь В.Б. /

(подпись) (дата) (инициалы, фамилия)

Рецензент ________ ___________ /____________/

(подпись) (дата) (инициалы, фамилия)

Работа защищена на оценку _______________

Дата защиты «____» ___________ _________

число месяц год

Протокол ГЭК № ______

Санкт-Петербург

Г.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ.. 3

1 КОНСТРУКТОРСКИЙ РАЗДЕЛ.. 4

1.1 Служебное назначение и краткая характеристика узла. 4

1.2 Основные части узла и их эксплуатационная характеристика. 5

1.3 Принцип работы узла. 5

2 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ.. 6

2.1 Анализ исходных данных. 6

2.2 Производственная программа выпуска деталей. Тип производства. 9

2.3 Анализ технологичности конструкции детали. 10

2.4 Выбор и обоснование метода получения заготовки. 14

2.5 Определение конструкторского и технологического кода детали. 18

2.6 Разработка технологического процесса изготовления детали. 21

2.7 Контроль качества детали. 35

3 ЭКОНОМИЧЕСКИЙ РАЗДЕЛ.. 37

3.1 Исходные данные для расчета. 37

3.2 Расчет капитальных вложений. 37

3.3 Расчет производственной площадки. 40

3.4 Расчет кол-ва промышленно – производственного персонала. 43

3.5 Расчет себестоимости по статьям калькуляции единицы продукции. 49

4 ОХРАНА ТРУДА.. 57

4.1 Цели и задачи охраны труда. 57

4.2 Положение о проведении обучения, инструктажей и обучение безопасным приемам труда 60

4.3 Обязанности токаря по обеспечению безопасной работы.. 63

4.4 Защита от вибрации. 66

ЗАКЛЮЧЕНИЕ.. 71

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ.. 72

ВВЕДЕНИЕ

‒ актуальность темы;

‒ цель и задачи исследования;

‒ объект исследования;

‒ предмет исследования;

‒ методология и методика исследования;

‒ практическая значимость;

‒ структура работы.

Во введении должна быть дана оценка современного состояния решаемой проблемы, обоснована необходимость проведения этой работы.

Не допускается введение составлять как аннотацию и не рекомендуется во введение включать таблицы и рисунки.

Актуальна тем, что вал деталь распространенная и используется во всех машинах без исключения.

КОНСТРУКТОРСКИЙ РАЗДЕЛ

Служебное назначение и краткая характеристика узла

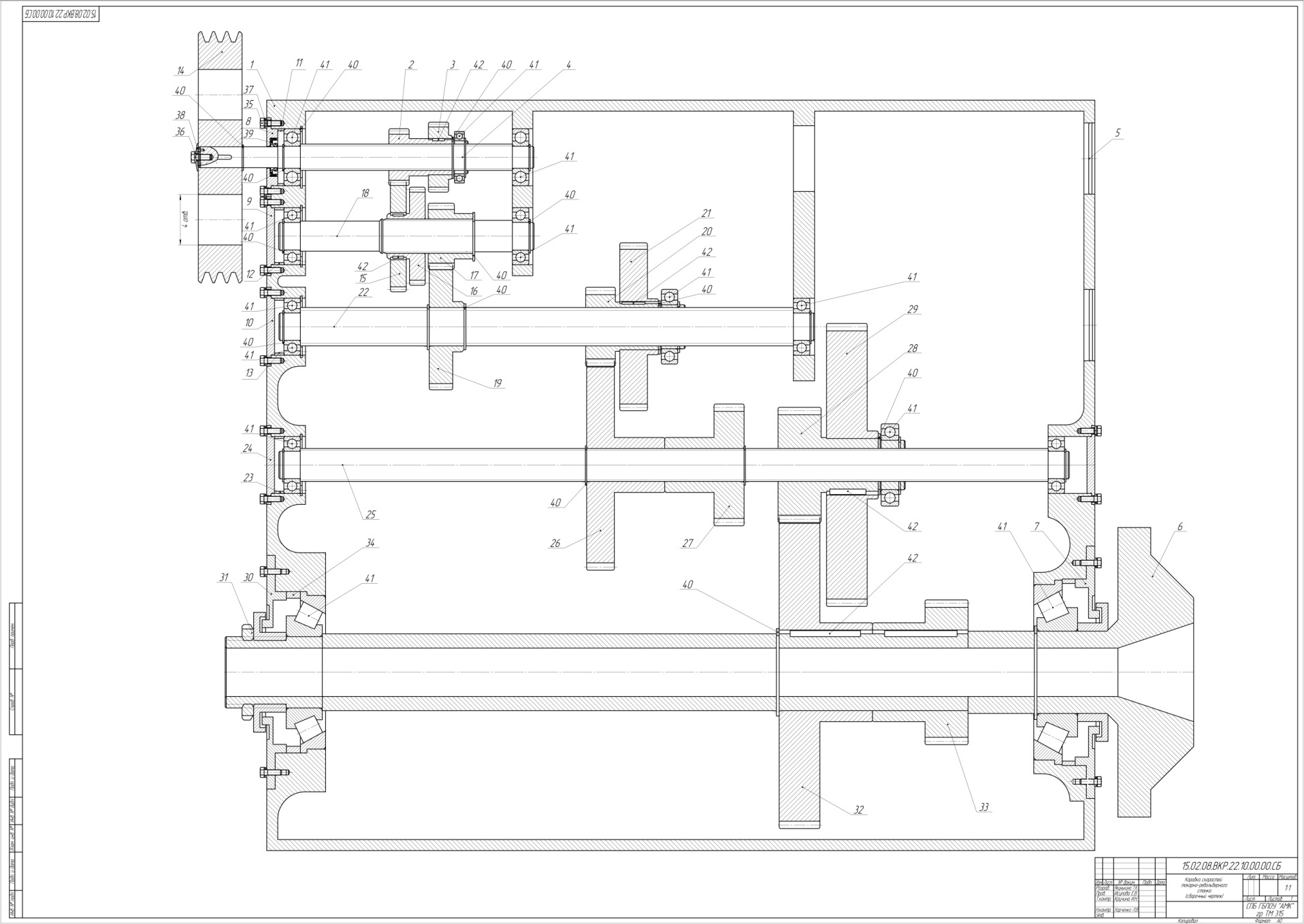

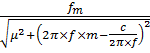

Узел «Коробка скоростей токарно-револьверного станка» (см. рисунок 1) предназначен для передачи движения от электродвигателя и изменения частоты вращения шпинделя.

Рисунок 1 – Коробка скоростей токарно-револьверного станка

Вращательное движение шпинделя осуществляется следующим образом: вращение вала электродвигателя передается валу 4 через шкив 14 и клиноременную передачу. От вала 4 на вал 18 передаются две скорости с помощью двойного подвижного блока зубчатых колес. От вала 18 на вал 22 движение передается через зубчатые колеса 17 и 19. От вала 22 движение на вал 25 передается с помощью двойного подвижного блока зубчатых колес 20 и 26 или 21 и 27 в зависимости от того, какая пара зубчатых колес включена при помощи муфты. От вала 25 через двойной подвижный блок зубчатых колес 28 и 32 или 29 и 33 движение передается на шпиндель с возможностью менять скорость его вращения Подвижные блоки зубчатых колес дают 6 скоростей вращения шпинделя в станке..

Основные части узла и их эксплуатационная характеристика

Коробка скоростей состоит из следующих основных частей:

– Корпус коробки;

– Шкив;

– Валы;

– Зубчатые колеса;

– Подшипники;

– Шпиндель.

Принцип работы узла

В коробке скоростей главное движение (вращение шпинделя) осуществляется от электродвигателя, через ременную передачу со шкивами. Движение вращения шпинделя с вала на вал передается через различные зубчатые колеса в зависимости от включения муфт. Включение муфт в различных сочетаниях обеспечивает несколько частот вращения шпинделя.

ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

Анализ исходных данных

Общие сведения о заготовках

При выборе заготовки необходимо, чтобы форма и размеры максимально приблизились к форме и размерам готовой детали, чтобы припуски на обработку были минимальными. Выбор такой заготовки ведет к снижению трудоемкости изготовления детали.

Метод получения заготовки определяется назначением и конструкцией детали, материалом, технологическими требованиями, годовой программой выпуска.

Основными видами заготовки являются:

–прокат горячекатаный или калиброванный;

–поковка кованая или горячештамповочная;

–отливки;

–заготовки из пластических масс;

–и другие;

АМК.715323.001

АМК - код организации разработчика

715323 - код классификации характера

019 - порядковый регистрационный номер

Код классификационной характеристики присваивается по конструкторскому классификатору ЕСКД изделий и конструкторских документов машиностроения и приборостроения.

715323

Обозначение кодов и их характеристика представлены в таблице

Таблица 10 – Описание кода классификации характера

| Код классификации характера

|

|

715323

| 1,2

| Класс

| 71

| Детали - тела вращения типа колец, дисков, шкивов, блоков, стержней, втулок, стаканов, колонок, валов, осей, штоков, шпинделей и др.

|

| 3

| Подкласс

| 5

| С L св. 2 D с нар. поверхностью цилиндрической

|

| 4

| Группа

| 3

| Без закр. уступов, ступенчатой односторонней, без нар. резьбы

|

| 5

| Подгруппа

| 2

| С центр. глухим отв. с одной или двух сторон, без резьбы

|

| 6

| Вид

| 3

| С пазами и/или шлицами на нар. поверхности без отв. вне оси детали

|

БН2044 43141А20И

Обозначение кодов и их характеристика представлены в таблице 11.

Таблица 11 – Описание кода классификационных группировок признаков

| Код классификационных группировок признаков, характеризующих видов детали по технологическому методу изготовления

|

|

БН2044

| 1

| Размерная характеристика

| Б

| Наибольший наружный диаметр 100-120 мм

|

| 2

| Н

| Длина 710-1000 мм

|

| 3

| 2

| Диаметр центрального отверстия 3-10 мм

|

| 4,5

| Группа материала

| 04

| Стали углеродистые конструкционные с предельным содержанием углерода свыше 0,35%

|

| 6

| Вид детали по технологическому методу изготовления

| 4

| Обрабатываемая резанием

|

| Код классификационных группировок основных признаков

|

|

А20И

|

| 7,8

| Вид исходной заготовки

| 3

| Пруток круглый

|

| 1

| Некалиброванный

|

| 9,10

| Квалитет точности наружных и внутренних поверхностей

| 4

| Наиболее точные поверхности

|

| 1

| Менее точные поверхности

|

| 11

| Параметр шероховатости или отклонения от формы и расположения поверхностей

| А

| Отклонения цилиндричности, симметричности и радиального биения

|

| 12

| Степень точности

| 2

|

|

| 13

| Вид дополнительной обработки

| 0

| Без термической обработки и покрытия

|

| 14

| Характеристика массы

| И

| Свыше 40 кг до 63 кг

|

| | | | | |

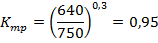

Расчет режимов резания

Аналитический расчет режимов резания по эмпирическим формулам с учетом всех поправочных коэффициентов проводим для двух механообрабатывающих операций. Расчет режимов резания осуществляется для обработки детали. По результатам расчета выбирается марка станка оптимально подходящего для обработки данной детали.

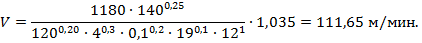

Расчет производится для фрезерования 10 шлицев 102х112х16. Формулы для расчета находим из справочника А.Г.Косиловой «Справочник технолога-машиностроителя» Том 2, с.381.

Фрезерование шлицевого соединения d-10x102h7x112h10x16h8

Фреза червячная для шлицевых валов с прямобочным профилем Ø140, 12 зуба, Р6М5, ГОСТ 8027-86

Назначаем глубину резания (мм):

Назначаем ширину резания:

Назначаем подачу:

Выбираем по таблице период стойкости инструмента: Т =120 мин.

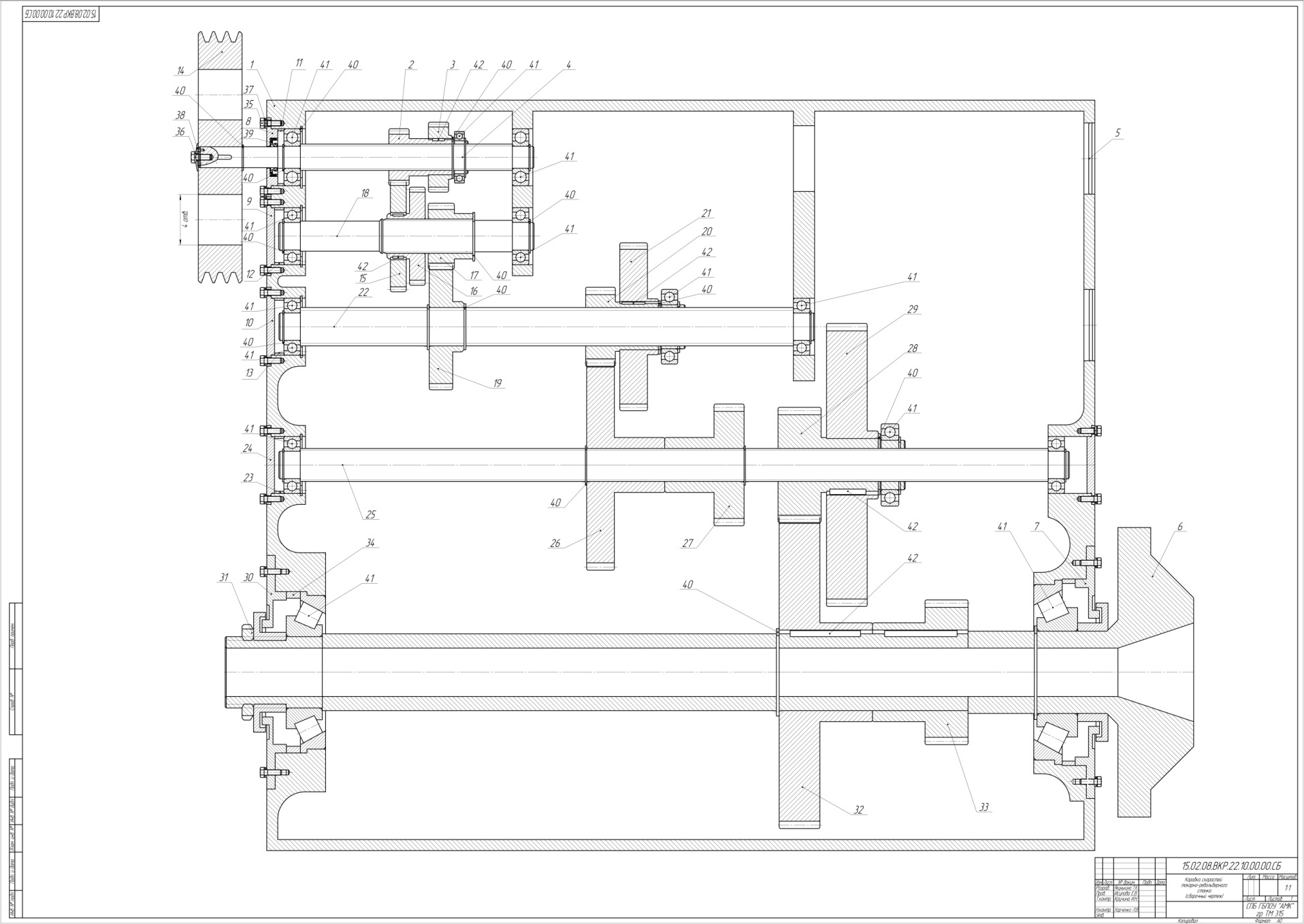

Определяем скорость резания по эмпирической формуле:

где V – скорость резания (скорость вращения детали), м/мин;

D – диаметр фрезы, мм;

Cy – поправочный коэффициент;

m, q, y, u, p – показатели степеней, подбираемые по таблице;

Т – стойкость инструмента, мин;

Sz – подача, мм/зуб;

z – число зубьев фрезы;

В – ширина фрезерования, мм;

t – глубина фрезерования, мм;

– общий поправочный коэффициент на скорость резания,учитывающий фактические условия резания.

– общий поправочный коэффициент на скорость резания,учитывающий фактические условия резания.

где  – коэффициент на обрабатываемый материал;

– коэффициент на обрабатываемый материал;

– коэффициент на инструментальный материал;

– коэффициент на инструментальный материал;

- – коэффициент учитывающий качество поверхности заготовки.

- – коэффициент учитывающий качество поверхности заготовки.

где  – коэффициент, характеризующий группу стали по обрабатываемости;

– коэффициент, характеризующий группу стали по обрабатываемости;

– фактические параметры, характеризующие обрабатываемый

– фактические параметры, характеризующие обрабатываемый

материал, для которого рассчитывается скорость резания;

– показатель степени.

– показатель степени.

Из справочника технолога – машиностроителя находим, что:

;

;  ;

;  ;

;  ;

;  ; у=0,20; q=0,25; m=0,20; В=25, z=22; u=0,1; р=0,1

; у=0,20; q=0,25; m=0,20; В=25, z=22; u=0,1; р=0,1

Рассчитываем скорость резания:

Определяется частота вращения фрезы следующей формулой:

где n – частота вращения фрезы, об/мин;

V– скорость резания, м/мин;

D – диаметр заготовки перед обработкой, мм.

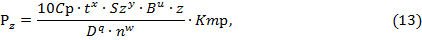

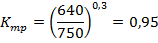

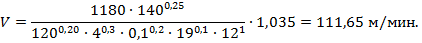

Расчет силы резания (Н)

Основная составляющая – окружная сила  :

:

где Pz – окружная сила, Н;

–поправочный коэффициент, зависящий от типа обработки;

–поправочный коэффициент, зависящий от типа обработки;

S – подача на зуб, мм/об;

D – диаметр инструмента, мм;

q, y – показатели степеней.

– поправочный коэффициент на качество обрабатываемой заготовки;

– поправочный коэффициент на качество обрабатываемой заготовки;

m, q, y, n, w – показатели степеней, подбираемые по таблице;

Из справочника технолога – машиностроителя находим, что:

; q = 0,86; y =0,72; u =1,0; w =0,2; x =0,86; z =22; n = 141,71;

; q = 0,86; y =0,72; u =1,0; w =0,2; x =0,86; z =22; n = 141,71;

Рассчитываем осевую силу резания:

Крутящий момент, Н·м:

где  – окружная сила, Н;

– окружная сила, Н;

D – диаметр инструмента, мм;

Находим мощность резания:

где  – окружная сила, Нм;

– окружная сила, Нм;

V – скорость резания, мм/мин.

Рассчитаем мощность резания:

Поскольку выполняется условие  , то обработка на данном станке возможна.

, то обработка на данном станке возможна.

Остальные результаты расчета режимов резания приведены ниже в таблице 17.

Таблица 17 – Сводная таблица режимов резания

| № оп.

| Содержание операции, инструмент

| t, мм

| S, мм/об

| S, мм/мин

| V, м/мин

| n, об/мин

| N, кВт

| Ra, мкм

|  , мин , мин

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| 9

| 10

|

| 010

| Обработка торца

| 3

| 1,2

| 102

| 53,64

| 85,37

| 5,31

| 6,3

| 8,67

|

| Фреза торцевая  200 с ножами из быстрорежущей стали, ГОСТ 1092-80 200 с ножами из быстрорежущей стали, ГОСТ 1092-80

|

| Центрование

| 5

| 0,15

| 216

| 45,21

| 1439,08

| 0,99

| 6,3

| 0,1

|

| Сверло центровочное комбинированное  10 2317-0112, ГОСТ 14952-75 10 2317-0112, ГОСТ 14952-75

|

| 020

| Обработка поверхности  112 в 2 прохода 112 в 2 прохода

| 1 0,5

| 0,8 0,55

| 462

595

| 208,56 383,77

| 577,29 1081,07

| 3,07 1,95

| 6,3

| 1,1 0,9

|

| Токарный проходной упорный отогнутый резец с пластинами из быстрорежущего сплава и углом в плане 90⁰, Р6М5, ГОСТ 18879-73

|

Обработка поверхности  102 в 2 прохода 102 в 2 прохода

| 2,5

| 0,8

| 423

| 181,79

| 528,75

| 6,84

| 6,3

| 0,47 (за 1 проход)

|

| Токарный проходной упорный отогнутый резец с пластинами из быстрорежущего сплава и углом в плане 90⁰, Р6М5, ГОСТ 18879-73

|

Обработка поверхности  90,5 90,5

| 3,5

1,5

0,75

| 0,8

0,55

0,55

| 432

428

491

| 172,84

232,31

257,77

| 539,39

778,41

891,88

| 9,17

3,82

2,08

| 6,3

2,5

1,25

| 0,16

0,17

0,14

|

| Токарный проходной упорный отогнутый резец с пластинами из быстрорежущего сплава и углом в плане 90⁰, Р6М5, ГОСТ 18879-73

|

| Точение фаски 4×45º на торце

| 4,5

| 0,5

| 306

| 205,65

| 611,79

| 9,6

| 6,3

| 0,02

|

| Токарный проходной упорный отогнутый резец с пластинами из быстрорежущего сплава и углом в плане 90⁰, Р6М5, ГОСТ 18879-73

|

Точение канавки на  102 102

| 3,5

| 0,2

| 201

| 322,54

| 1006,58

| 5,51

| 6,3

| 0,02

|

| Канавочный резец, Р6М5, ГОСТ 18874-73

|

Точение канавки на  90,5 90,5

| 2,5

1,25

| 0,23

0,16

| 258

248

| 318,55

416,16

| 1120,45

1549,38

| 4,33

2,07

| 6,3

| 0,01

0,01

|

| Канавочный резец, Р6М5, ГОСТ 18874-73

|

Продолжение таблицы 17

| 020

| Обработка поверхности  98 в 2 прохода по 3 мм и 1 проход по 2,5 мм 98 в 2 прохода по 3 мм и 1 проход по 2,5 мм

| 3

2,5

| 0,6

0,6

| 334

384

| 201,33

206,92

| 557,28

639,48

| 7,21

6,15

| 6,3

| 1,96

0,85

|

| Токарный проходной упорный отогнутый резец с пластинами из быстрорежущего сплава и углом в плане 90⁰, Р6М5, ГОСТ 18879-73

|

| Точение фаски 7×45º

| 7

| 0,2

| 165

| 290,69

| 826,18

| 10,1

| 6,3

| 0,04

|

| Токарный проходной упорный отогнутый резец с пластинами из быстрорежущего сплава и углом в плане 90⁰, Р6М5, ГОСТ 18879-73

|

Обработка поверхности  90,5 90,5

| 3,5

1,5

0,75

| 0,8

0,55

0,55

| 432

428

491

| 172,84

232,31

257,77

| 539,39

778,41

891,88

| 9,17

3,82

2,08

| 6,3

2,5

1,25

| 0,16

0,17

0,14

|

| Токарный проходной упорный отогнутый резец с пластинами из быстрорежущего сплава и углом в плане 90⁰, Р6М5, ГОСТ 18879-73

|

| Точение фаски 4х45⁰на торце

| 4,5

| 0,5

| 306

| 205,65

| 611,79

| 9,6

| 6,3

| 0,02

|

| Токарный проходной упорный отогнутый резец с пластинами из быстрорежущего сплава и углом в плане 90⁰, Р6М5, ГОСТ 18879-73

|

Точение канавки на  112 112

| 3

| 0,26

|

| 293,32

| 833,66

| 5,31

| 6,3

| 0,01

|

| Канавочный резец, Т5К10, ГОСТ 18874-73

|

Точение канавки на  90,5 90,5

| 2,5

1,25

| 0,23

0,16

| 258

248

| 318,55

416,16

| 1120,45

1549,38

| 4,33

2,07

| 6,3

| 0,01

0,01

|

| Канавочный резец, Р6М5, ГОСТ 18874-73

|

| 030

| Фрезерование шлицев

| 5

| 0,1

|

| 81,27

| 206,95

| 3,82

| 6,3

| 12,25

|

| Фреза червячная для шлицевых валов с прямобочным профилем Ø140, 12 зуба, Р6М5, ГОСТ 8027-86

|

| 040

| Шлифование шлицев

| 0,5

| 0,7

|

| 40

| 278,1

| 2,85

| 1,6

| 1,6

|

| Фасонный двусторонний конический шлифовальный круг 4(2П) 125х16х35 25А F25 С2 5

|

| 045

| Шлифование поверхностей  90,5 90,5

| 0,25

| 1,2

|

| 10

| 318,3

| 5,15

| 0,8

| 0,34

|

| Шлифовальный круг прямого профиля 1(ПП) 500х80х32 25А F46 С1М3 7

|

Выбранное оборудование и инструмент соответствуют расчетным режимам резания и подходит для обработки детали вал ведомый.

Контроль качества детали

В условиях производства с достаточно стабильным технологическим процессом может широко применяться статистический контроль. Статистический скользящий контроль на рабочих местах является формой контроля, обеспечивающей своевременное активное вмешательство в ход производства в случае начавшейся разладки станка.

Профилактика брака в условиях применения статистического активного контроля позволяет снизить процент брака при меньших затратах труда на технический контроль по сравнению со сплошным контролем продукции. Однако и такого рода статистический контроль является все же довольно трудоемким. Поэтому на многих машиностроительных заводах применяется выборочный контроль, не гарантирующий, однако, высокого качества выпускаемой продукции.

В связи с этим заслуживает внимания опыт ряда зарубежных машиностроительных заводов, применявших метод статистического стационарного контроля обработанных деталей. Детали, поступившие на такого рода контроль, рассыпаются ровным слоем на столе контролера, где нанесены квадратные деления (клетки). Для контроля берется определенное количество деталей из каждой клетки.

С учетом типа производства, точности размеров поверхности и его шероховатости был проведен анализ по выбору необходимых мерительных инструментов для всех обрабатываемых поверхностей, и приведена таблица.

ЭКОНОМИЧЕСКИЙ РАЗДЕЛ

Исходные данные для расчета

Годовая производственная программа - 6000 шт/год

Таблица 19 – Штучное время по операциям

| Номер операции

| Наименование операции

| Штучное время Т шт,мин

|

| 005

| Контрольная

| –

|

| 010

| Фрезерноцентровальная

| 16,18

|

| 015

| Контрольная

| –

|

| 020

| Токарная

| 66,6

|

| 025

| Контрольная

| –

|

| 030

| Шлицефрезерная

| 24,52

|

| 035

| Контрольная

| –

|

| 040

| Шлифование (90)

| 5,62

|

| 045

| Шлифование (шлицы)

| 4,24

|

| 050

| Слесарная

| 8,1

|

| 055

| Контрольная

| –

|

| Общее штучное время:

| 117,16

|

Расчет капитальных вложений

Капитальные вложения - это реальные инвестиции (вложения) в основной капитал (основные фонды), в том числе затраты на новое строительство, на расширение, реконструкцию и техническое перевооружение действующих предприятий, приобретение машин, оборудования, проектно-изыскательские работы и другие затраты, а также затраты на жилищное и культурно-бытовое строительство.

Общецеховые расходы (ОЦР)

Общецеховым называются расходы, связанные с обслуживанием основных и вспомогательных цехов и с управлением ими. По своему назначению это косвенные расходы, которые распределяются между отдельными видами продукции.

Общецеховые расходы планируют аналогично расходом на содержание и эксплуатацию машин и оборудования, т.е. в виде сметы для каждого цеха на год по кварталам.

Номенклатура статей общецеховых расходов включает:

- Содержание аппарата управления цехом;

- Содержание прочего персонала цеха;

- Аренду зданий, сооружений и прочего инвентаря в масштабах цеха;

- Испытания, опыты и исследования, рационализацию и изобретательство;

- Охрану труда;

- Прочие расходы.

Учтённые общецеховые расходы, как и расходы по содержанию и эксплуатации производственных машин и оборудования, распределяются между готовой продукцией и незавершённым производством, а дальше – по отдельным видам продукции. Между объектами калькуляции общецеховые расходы распределяются, как правило, пропорционально основной заработной плате производственных рабочих, сметным (нормативным) ставкам, массе и объёму продукции и т. д.

На предприятиях, где отсутствует цеховая структура управления, эти расходы учитываются в составе общехозяйственных.

Данные расходы, по справочным данным, принимаем равные 120% от основной заработной платы производственных рабочих. Распределение общецеховых затрат происходит по статьям расходов отраженных в таблице 15.

Таблица 29 – Распределение общецеховых расходов

| № статьи

| Наименование статьи

| Обозначение

| Расчётное или принятое значение

|

| 1

| Цеховые расходы, ВСЕГО:

В том числе:

| ЦР

| 120%...140%от ЗПо

|

| Амортизация и текущий ремонт зданий

| ЗАз

| 41% от ЦР

|

| Эксплуатация здания (отопление, вода, освещение)

| Зэз

| 37% от ЦР

|

| Заработная плата АУП

| ЗАУП

| 20% от ЦР

|

| Прочие расходы

| ПРцр

| 2% от ЦР

|

Общецеховые расходы на весь выпуск будут равны:

ОЦР = ФЗПосн× 120%, (31)

где ОЦР - общецеховые расходына весь выпуск, руб;

ФЗПосн – основной фонд заработной платы, руб/год;

ОЦР = 3529248 × 1,2 = 4 235 097,6 руб

Общецеховые расходына единицу продукции будут равны:

ОЦРед=  , (32)

, (32)

где ОЦРед- общецеховые расходына единицу продукции, руб;

ОЦР – общецеховые расходы на весь выпуск, руб;

N – годовая производственная программа выпуска деталей, шт/год.

ОЦР =  = 705,85 руб

= 705,85 руб

Общезаводские расходы (ОЗР)

Общезаводские расходы – затраты на управление предприятием, по организации и обслуживанию производственного процесса в целом.

По способу включения в себестоимость продукции относятся к косвенным затратам. В общезаводские расходы включаются расходы:

- административно – управленческие (заработная плата с отчислениями на социальное страхование персонала заводоуправления, расходы на командировки и подъёмные при перемещении сотрудников, услуги канцелярские, типографские, почтово–телеграфные, расходы на служебные разъезды и содержание легкового транспорта);

- общехозяйственные (содержание персонала неуправленческого характер, организованный набор рабочей силы и подготовка кадров, амортизация, содержание и текущий ремонт зданий, сооружений и инвентаря заводского назначения);

- производственно-технические (на исследования и испытания, изобретательство, содержание общезаводских лабораторий и различные технические усовершенствования), а также налоги, сборы и прочие обязательные платежи, и отчисления, и непроизводительные расходы.

Общезаводские расходы не включаются в себестоимость внутризаводских заказов и забракованной внутри предприятия продукции. Общезаводские расходы распределяются между отдельными видами продукции основного производства, как правило, пропорционально заработной плате производственных рабочих (без доплат по прогрессивно – премиальным системам).

На себестоимость изделий, работ и услуг, выполняемых основным и вспомогательным производством для нужд капитального строительства, общезаводские расходы относятся в размере, не превышающем норм, применяемых строительными организациями.

По справочным данным, общезаводские расходы применяются в размере 110 % от основной заработной платы рабочих.

Общезаводские расходы рассчитываются по формуле:

ОЗР =ФЗПосн× 110%, (33)

гдеОЗР – общезаводские расходы на весь выпуск, руб;

ФЗПосн – основной фонд заработной платы, руб/год;

110% = 1,1

ОЗР = 3529248 ×1,1 = 3 882 172,8 руб

Общезаводские расходы на единицу продукции будут равны:

ОЗРед =  , (34)

, (34)

где ОЗРед– общезаводские расходы на единицу продукции, руб;

ОЗР – общезаводские расходы на весь выпуск, руб;

N – годовая производственная программа выпуска деталей, шт/год.

ОЗРед =  = 647,03 руб

= 647,03 руб

ОХРАНА ТРУДА

Цели и задачи охраны труда

Дисциплинарные компетенции «Охраны труда» формулируются в следующих понятиях:

– необходимо знать основные техногенные опасности, их свойства и характеристики, характер воздействия вредных и опасных факторов;

– нужно уметь идентифицировать опасности производственной среды, оценить риск их реализации, выбрать методы защиты от опасностей;

– необходимо владеть законодательными и правовыми актами в области безопасности и гигиены труда.

Охрана труда решает четыре основные задачи:

– идентификация опасных и вредных производственных факторов

– разработка соответствующих технических мероприятий и средств защиты от опасных и вредных производственных факторов

– разработка организационных мероприятий по обеспечению безопасности труда и управление охраной труда на предприятии

– подготовка к действиям в условиях проявления опасностей

Охрана труда — система сохранения жизни и здоровья работников в процессе трудовой деятельности, включающая в себя правовые, социально-экономические, организационно-технические, санитарно-гигиенические, лечебно-профилактические, реабилитационные и другие мероприятия. Из приведенного определения следует, что охрана труда основывается на весьма многообразных областях знаний.

Рабочая (производственная) зона — это пространство высотой до 2,2 м над уровнем пола или площадки, на которых находятся места постоянного или временного пребывания работающих (рабочие места).

Техника безопасности — система организационных мероприятий и технических средств, предотвращающих воздействие на работников опасных производственных факторов.

Производственная санитария- это система организационных мероприятий и технических средств, предотвращающих или уменьшающих воздействие на работников вредных производственных факторов.

Рабочая среда — пространство, в котором осуществляется трудовая деятельность человека.

Промышленная безопасность — состояние защищенности жизненно важных интересов личности и общества от аварий на опасных производственных объектах и последствий указанных аварий.

Опасные производственные объекты — цехи, участки, площадки, на которых обращаются опасные вещества, используется оборудование, работающее под давлением 0,07 МПа и выше или при температуре воды выше 115 °С, получаются расплавы черных и цветных металлов, ведутся горные работы, используются стационарно установленные грузоподъемные механизмы, эскалаторы, канатные дороги, фуникулеры.

Опасный производственный фактор (ОПФ) — производственный фактор, воздействие которого на работников в определенных условиях приводит к травме или другому внезапному резкому ухудшению здоровья.

Вредный производственный фактор (ВПФ) — производственный фактор, воздействие которого на работников в определенных условиях приводит к заболеванию или снижению работоспособности.

Безопасность труда — состояние условий труда, при котором исключено воздействие на работников ОВПФ либо уровни их воздействия не превышают установленных нормативов.

Безопасность производственного оборудования (процесса) — свойство производственного оборудования (процесса) сохранять соответствие требованиям безопасности труда при выполнении заданных функций в условиях, установленных нормативно-технической документацией.

Опасная зона — пространство, в котором возможно воздействие на работника опасного и (или) вредного производственных факторов. Средство защиты на производстве — средство, применение которого предотвращает или уменьшает воздействие на одного или более работников ОВПФ. Если указанные средства предназначены для защиты одного работника, то их называют индивидуальными, если для двух и более — коллективными.

Условия труда — совокупность факторов рабочей среды и трудового процесса, оказывающих влияние на работоспособность, безопасность и здоровье работников.

Тяжесть труда — характеристика трудового процесса, отражающая преимущественную нагрузку на опорно-двигательный аппарат и функциональные системы организма (сердечнососудистую, дыхательную и др.), обеспечивающие его деятельность. Тяжесть труда характеризуется массой поднимаемых и перемещаемых грузов, общим объемом физической работы, числом стереотипных рабочих движений в единицу времени, видом рабочей позы и т. п.

Гигиенические нормативы условий труда (ПДК — предельно допустимая концентрация, ПДУ — предельно допустимый уровень) — уровни вредных производственных факторов, которые при ежедневной (кроме выходных дней) работе, но не более 40 ч в неделю, в течение всего трудового стажа не должны вызывать заболеваний или отклонений в состоянии здоровья работников в процессе работы или в отдаленные сроки жизни настоящего и последующего поколений

Опасность — это свойство среды обитания человека, которое вызывает негативное действие на жизнь человека, приводя к отрицательным изменениям в состоянии его здоровья.

Трудовая деятельность- условия существования, преобразуемые в природе для удовлетворения своих потребностей и обеспечения комфортных свойств среды обитания.

Профессиональный риск— это риск, связанный с профессиональной деятельностью человека.

Травма — это повреждение в организме человека, вызванное действием факторов внешней среды.

Производственная санитария — это система организационных мероприятий и технических средств, предотвращающих или уменьшающих воздействие на работающих вредных производственных факторов, возникающих в рабочей зоне в процессе трудовой деятельности.

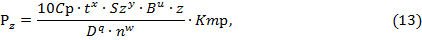

Защита от вибрации

Вибрация – упругие механические колебания малой амплитуды.

Амплитуда – максимальное значение смещения или изменения переменной величины от среднего значения при колебательном или волновом движении.

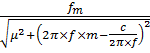

Амплитуда скорости вибрации (виброскорости) Vm может быть определена по формуле:

Vm =  , (37)

, (37)

где f m — амплитуда возмущающей вибросилы, Н;

μ — коэффициент сопротивления, Н∙с/м;

f — частота вибрации, Гц;

m — масса системы, кг;

с — коэффициент жесткости системы, Н/м

На основе анализа формулы можно сделать следующие выводы: для уменьшения виброскорости Vm необходимо снижать силу Fm (снижать виброактивность машины) и увеличивать знаменатель, а именно — повышать сопротивление системы μ и не допускать, чтобы 2πfm = c/2πf. При равенстве этих членов наступает явление резонанса, и уровень вибрации резко возрастает.

Таким образом, для защиты от вибрации необходимо применять следующие методы:

а) снижение виброактивности машин (уменьшение силы Fm);

б) отстройка от резонансных частот (2πfm ≠ с/2πf);

в) вибродемпфирование (увеличение μ);

г) виброгашение (увеличение m) — для высоких и средних частот;

д) повышение жесткости системы (увеличение с) — для низких и средних частот;

е) виброизоляция;

ж) применение индивидуальных средств защиты.

Снижение виброактивности машин (уменьшение силы Fm) достигается изменением технологического процесса, применением машин с такими кинематическими схемами, при которых динамические процессы, вызываемые ударами, резкими ускорениями и т. п. были бы исключены или предельно снижены (например, замена клепки сваркой); хорошей динамической и статической балансировкой механизмов, смазкой и чистотой обработки взаимодействующих по

– общий поправочный коэффициент на скорость резания,учитывающий фактические условия резания.

– общий поправочный коэффициент на скорость резания,учитывающий фактические условия резания.

– коэффициент на обрабатываемый материал;

– коэффициент на обрабатываемый материал; – коэффициент на инструментальный материал;

– коэффициент на инструментальный материал; - – коэффициент учитывающий качество поверхности заготовки.

- – коэффициент учитывающий качество поверхности заготовки.

– коэффициент, характеризующий группу стали по обрабатываемости;

– коэффициент, характеризующий группу стали по обрабатываемости; – фактические параметры, характеризующие обрабатываемый

– фактические параметры, характеризующие обрабатываемый – показатель степени.

– показатель степени. ;

;  ;

;  ;

;  ;

;  ; у=0,20; q=0,25; m=0,20; В=25, z=22; u=0,1; р=0,1

; у=0,20; q=0,25; m=0,20; В=25, z=22; u=0,1; р=0,1

:

:

–поправочный коэффициент, зависящий от типа обработки;

–поправочный коэффициент, зависящий от типа обработки; – поправочный коэффициент на качество обрабатываемой заготовки;

– поправочный коэффициент на качество обрабатываемой заготовки; ; q = 0,86; y =0,72; u =1,0; w =0,2; x =0,86; z =22; n = 141,71;

; q = 0,86; y =0,72; u =1,0; w =0,2; x =0,86; z =22; n = 141,71;

, то обработка на данном станке возможна.

, то обработка на данном станке возможна. , мин

, мин

200 с ножами из быстрорежущей стали, ГОСТ 1092-80

200 с ножами из быстрорежущей стали, ГОСТ 1092-80 , (32)

, (32) = 705,85 руб

= 705,85 руб , (34)

, (34) = 647,03 руб

= 647,03 руб , (37)

, (37)