Наиболее продуктивной отраслью животноводства является свиноводство. Поголовье свиней в России составляет 10,0 млн. голов. Свиноводством занимаются во всех экономических районах страны, но наибольшее развитие оно получило в зонах зернового хозяйства и картофелеводства: Северо-Кавказском, Поволжском, Центрально-Черноземном и Центральном районах. Свиноводство на интенсивной основе развивается в пригородных зонах, оно широко использует отходы пищевой промышленности и общественного питания.

Свиноводческие фермы и комплексы с законченным циклом производства организуют в небольших хозяйствах. В крупных хозяйствах создают репродукторные фермы, специализирующиеся главным образом на получении поросят и выращивании их до четырех месяцев, и откормочные фермы.

Наиболее перспективны фермы и комплексы по воспроизводству поголовья и откорму 6, 12, 24, 54 и 108 тыс. свиней в год. При этом преимущественное распространение имеют свиноводческие комплексы по производству 12, 24, и 58 тыс. свиней в год. Предприятия на 108 тыс. свиней в год и более проектируют и строят только по индивидуальным заказам. В состав каждого крупного комплекса (по производству 24 тыс. свиней в год и более) входят племенная репродукторная ферма и комбикормовый завод или цех.

В свиноводстве применяют две системы содержания животных: станково-выгульную и станково-безвыгульную. Для всего поголовья свиней (кроме поросят-отъемышей) племенных ферм и репродукторов, а также для хряков-производителей, ремонтного молодняка, маток с установленной супоростностью и холостых (при групповом содержании) на товарных фермах и комплексах промышленного типа предусматривается, как правило, выгульная система содержания. При этом выгульные площадки размещают у продольных стен, а свинарник делят на секции. Размер секций зависит от поголовья свиней в группе (при групповом содержании) или численности свиней, обслуживаемых одним работником (при содержании в индивидуальных станках).

Все остальное поголовье свиней, как правило, содержат безвыгульно. В южных районах страны допускается выгульное содержание свиней на откорме. На комплексах промышленного типа допускается безвыгульное содержание свиней.

В зданиях свиней размещают в секциях, групповых или индивидуальных станках. Хряков-производителей, маток тяжелосупоростных, подсосных с поросятами-сосунами и осемененных до установления фактической супоростности содержат в индивидуальных станках, маток с установленной супоростностью и холостых, ремонтный молодняк, поросят-отъемышей и свиней на откорме – в групповых станках.

Рисунок 34. Содержание осеменяемых свиноматок

Спаренный станок ССИ-2 предназначен для содержания 2-х свиноматок с приплодом. Одна половина имеет опоросную клетку для фиксированного содержания матки, два отделения для отдыха и подкормки поросят и кормовыгульную площадку для кормления, поения и выгула матки. Свиноматку выпускают из бокса 2…3 раза в день.

Рисунок 35. Спаренный станок ССИ-2: I - бокс для свиноматки; II - отделение для поросят; III - прогулочно-кормовая площадка; 1 - дверца; 2- поилка сосковая; 3и 6- стенки боковые; 4 - кормушка; 5 - стенка передняя; 7 - лампа для обогрева поросят; 8 - перегородка; 9 - боковина сплошная; 10 - поилка сосковая для поросят; 11 -дверца с ограничителем; 12 - самокормушка для поросят; 13 - стенка задняя сплошная.

Станок имеет кормушку для матки и поросят, сосковые поилки ПБС-1 для матки и ПСП-1 для поросят, лампы инфракрасного облучения ИКУФ-1 или ИКЭЗ – 220-250 для обогрева. Навоз сбрасывается через решетчатый люк в канал с размещенным в нем навозоуборочным транспортером.

Станок «Ленинградский» СОИЛ-2 (рис. 36) служит для опороса матки и содержания ее с поросятами до 60-дневного возраста. Станок разборный со сварными перегородками, имеет три бокса. Бокс для матки оборудован подвижной стенкой, которой в период опороса фиксируют матку, а после опороса передвигают, давая возможность матке свободно перемещаться по боксу. Конструкция ленинградских станков позволяет собирать оборудование в двух вариантах: первый вариант оборудования - ОCM-60-I - используется при кормлении животных влажными кормами, раздаваемыми мобильными раздатчиками РС-5,0А; второй вариант - OCM-60-II – при кормлении свиней сухими кормами, раздаваемыми стационарными тросошайбовыми раздатчиками.

Рисунок 36. Станок СОИЛ-2: I - бокс для фиксации свиноматки; II - отделение для кормления поросят; III - отделение для обогрева и отдыха поросят; 1, 2 и 8 - продольные и поперечные ограждения; 3 - сосковая автопоилка; 4и 5 - кормушки для свиноматки и поросят; 6 - кормушка с минеральными добавками; 7 - поворотная перегородка бокса свиноматки; 9 - автопоилка ПАС-2А; 10 - стенка угловая; 11, 12 и 13 - дверки; 14 - лампа инфракрасного излучения.

Таблица 2. Оборудование для содержания свиноматок

| Показатель

| ССИ-2

| ОСМ-60

|

| Вариант-1

| Вариант-2

|

| Количество одновременно обслуживаемых свиноматок

| 2

| 60

| 60

|

| Площадь станка, м2

| 7,2

| 7,5

| 7,5

|

| Габаритные размеры станка, мм:

Длина

Ширина

Высота

|

3600

2000

1000

|

3000

2550

1100

|

3000

2550

1100

|

| Масса станка, кг

| 253

| 227

| 227

|

| Масса комплекта оборудования, кг

|

| 14 825

| 15 100

|

Для содержания животных различных производственных групп на свиноводческих комплексах применяют станки шести типов.

Индивидуальные станки для содержания холостых и осемененных маток до 32-го дня супоросности (рис. 36) изготовлены из оцинкованных труб. Железобетонная кормушка-корыто с фронтом кормления 450 мм расположена в передней части станка. Изменением ее положения закрывают или открывают доступ матки к кормушке. Задняя дверца расположена над серединой щелевого пола шириной 500 мм.

Для группового содержания 11-13 маток второго периода супоросности с 33- го по 112- й день, или 20 ремонтных свинок, или 25 откармливаемых подсвинков на комплексе применяют групповой станок (рис. 37). Состоит такой станок состоит из железобетонного до 70 - сантиметровой высоты, а далее из металлических оцинкованных труб ограждения, зоны отдыха и зоны кормления с железобетонной кормушкой и щелевым полом.

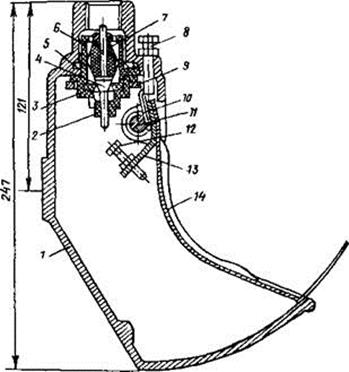

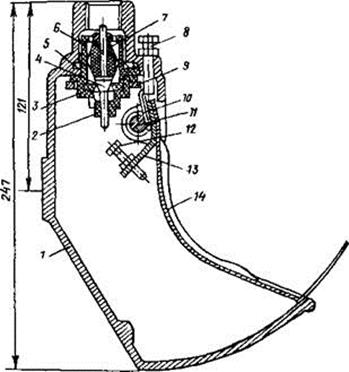

Индивидуальный станок для опоросов и выращивания поросят до отъема от матки (рис. 38, 39) изготовлен из труб и листовой стали. Ограждениями станок разделен на две зоны - непосредственно станок и прогулочно-кормовую площадку. Непосредственно станок (1,85*2,05 м) перегорожен на три отделения. Среднее отделение предназначено для фиксированного содержания матки (0,61*2,05 м), а два других являются логовом и кормовой площадкой для поросят. Ограждения с дугами предохраняют поросят от задавливания маткой, а также освобождают операторов от ухода за животными во время опороса. В логове поросята обогреваются инфракрасными лампами, действие которых распространяется на смежные отделения двух станков. Кормовое отделение поросят оборудовано автопоилкой и металлической автокормушкой. Прогулочно-кормовая зона станка служит для кормления и прогулки матки, станок оборудован железобетонной кормушкой для жидкого корма и объемным дозатором для подачи воды в кормушку. Пол зоны выполнен с уклоном 2,3% в сторону щелевой части.

Групповой станок для содержания 25 поросят-отъемышей массой от 4 до 38 кг состоит из зоны кормления с кормушкой для сухих кормов, зоны отдыха и зоны дефекации с решетчатым полом, в которой установлена автопоилка. В боковых перегородках устроены дверцы, являющиеся продолжением перегородок над щелевым полом. При переводе дверец в перпендикулярное к боковым перегородкам положение над щелевым полом образуется коридор для перемещения поросят.

Рисунок 5,Рисунок 6

Рисунок 7,8,9

Поросят, отставших в росте, содержат в специальном станке (рис. 40). Щелевой пол его выполнен из металлических решеток размером 1168X419 мм. Над щелевым полом установлена чашечная поилка. Групповая поилка для заменителя цельного молока разделена на 14 ячеек. На стенке, примыкающей к проходу, укреплена кормушка для сухого корма с четырьмя ячейками. Фронт кормления каждой ячейки 11,3 см.

Механизация поения свиней

Поение всех половозрастных групп свиней осуществляется из групповых или индивидуальных поилок чашечного или соскового типа. Место и высота расположения поилок в индивидуальных или групповых станках должны выбираться с таким расчетом, чтобы был обеспечен свободный доступ к ним животных и исключено травмирования рыла и полости рта свиней. Для взрослого поголовья свиней промышленность выпускает автопоилки самоочищающиеся одночашечные ПСО-1 и ПСС-1А, а также сосковые ПБС-1 и ПБП-1.

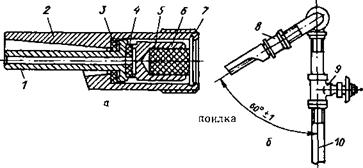

Самоочищающаяся автопоилка для свиней чашечная клапанного типа ПСС-1 показана на рисунке 41. Она используется на свиноводческих комплексах промышленного типа и свинофермах в свинарниках со станочным и бесстаночным содержанием свиней разных возрастов. Поилка состоит из поильной чаши 1 вместимостью 0,3 л и вертикально расположенного клапанного механизма, состоящего из стакана 6, внутри которого помещается клапан 4, перекрывающий изливное отверстие в седле 3 с помощью резинового амортизатора 7. Он открывается при нажатии на крышку 14 (педаль) поильной чаши.

Животное, нажав мордой на крышку, открывает ее и получает доступ к воде, находящейся в поильной чаше 1. Опускаясь внутрь чаши, крышка при помощи регулировочного болта 12 нажимного рычага 13 открывает клапан 4, и вода из водопроводной сети поступает в чашу. Когда животное напьется, оно освободит крышку, которая под действием пружины 10 возвратится в первоначальное положение. При перемещении крышки вверх освобожденный от нагрузки клапан закрывается, и доступ воды в поильную чашу прекращается, а остатки корма, внесенные животными при поении, выбрасываются из чаши наружу. Поэтому поилка ПСС-1 называется самоочищающейся. Для нормальной работы автопоилки давление в водопроводе должно быть не ниже 0,4 МПа. Каждая из них при крупногрупповом содержании обслуживает до 30 свиней.

Рисунок 41. Автопоилка индивидуальная ПСС-1 для свиней: 1 - поильная чаша; 2 - крышка клапана; 3 - седло клапана; 4 - клапан; 5 - прокладка уплотнительная; 6 - стакан; 7 - амортизатор; 8 - регулировочный болт нажимного рычага; 9 - планка прижимная; 10 - пружина; 11 - ось крышки поильной чаши; 12 - регулировочный болт хода клапана; 13 - нажимной рычаг; 14 - крышка поильной чаши.

Индивидуальная автопоилка КПС для раздачи ЗЦМ поросятам-отъемышам имеет такое же устройство, как и рассмотренная поилка ПСС-1, за исключением того, что в ее клапанном механизме вместо амортизатора установлена спиральная пружина; кроме того, в корпусе клапана имеется дроссельный винт, при помощи которого изменяется сечение проходного канала и тем самым регулируется скорость поступления ЗЦМ в поильную чашу.

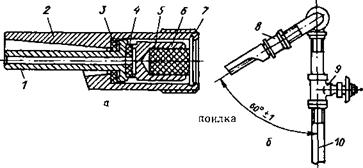

Индивидуальная бесчашечная, сосковая автопоилка ПБС-1, изображенная на рис. 42, 43 предназначена для поения свиней при групповом и индивидуальном содержании в свинарниках и на выгульных площадках. Поилка состоит из цилиндрического корпуса 2 диаметром 24 мм с носком, внутри которого свободно помещается сосок, выполненный в виде полой трубки с внутренним диаметром 6,5 мм; клапана 6 и двух уплотнительных прокладок 3 и 4. Сосковые поилки низконапорные; их подключают к водоводу через промежуточный уравнительный бак, устанавливаемый выше его на 2 - 3 м, что обеспечивает поступление воды к поилкам самотеком. Последние монтируют на высоте 420 - 450 мм от уровня пола так, чтобы ось соска была отклонена от вертикали на угол 45 - 60°, как это показано на рис 42 б. Во время поения животное забирает сосок 1 вместе с носком корпуса 2 и сжимает их. При этом сосок перемещается до соприкосновения с носком корпуса, а между уплотнением в соске и кольцевым пояском клапана 6 образуется щель, через которую вода поступает непосредственно в рот животного. Когда оно напьется и выпустит изо рта сосок, тот под действием давления воды возвратится в исходное положение, и поступление воды в поилку прекратится. При давлении в системе от 0,08 до 0,35 МПа расход поилки составляет 1,33 л/с. Одна сосковая поилка рассчитана на обслуживание 20 - 30 свиней.

Рисунок 42. Сосковая бесчашечная ПБС-1 для свиней: а - устройство поилки; б - схема ее установки; 1 - сосок; 2 - корпус; 3, 4 - уплотнительные прокладки; 5 - амортизатор; 6 - клапан; 7 - упор; 8 - муфта; 9 - вентиль; 10 – стояк.

Рисунок 43. Сосковая автопоилка ПБС-1: 1 - корпус; 2, 4 - резиновые прокладки; 3 - сосок; 5 - клапан; 6 - амортизатор; 7 - упор.

Индивидуальная бесчашечная поилка для поросят-сосунов ПБП-1 унифицирована с поилкой ПБС-1. Она устанавливается на стояке под углом 60° к вертикали. При давлении воды в системе около 0,25 МПа расход ее достигает 0,84 л/с.

Групповая автопоилка АГС-24, используется для поения свиней при групповом их содержании в зимних помещениях и в летних лагерях. Она состоит из цистерны вместимостью 3100 л, установленной на салазках, и двух корыт, каждое из которых разделено на 12 поильных мест, закрытых откидными крышками. Последние во время поения открывают сами животные. Цистерну после заполнения водой герметизируют резиновыми прокладками, используемыми в горловине. При открытом вентиле вода из цистерны в корыта проходит по трубе, а атмосферный воздух в нее поступает по вакуумной трубке. Когда уровень воды в корытах поднимется до обреза этой трубки, поступление воздуха в цистерну прекратится, и в ней образуется разрежение, вследствие чего вода перестает поступать в корыта. Уровень воды в них будет почти постоянным; чтобы изменить его, надо передвинуть по вертикали конец вакуумной трубки. В зимнее время поилка дополнительно комплектуется электронагревателем мощностью 1,2 кВт, позволяющим поддерживать температуру воды в корытах в пределах 285...287 К.

Автопоилка АГС-24 рассчитана на обслуживание 500 свиней с одновременным поением 24 голов.

Таблица 3. Техническая характеристика поилок для свиней

Механизация раздачи кормов

В зависимости от зональных особенностей и существующей практики кормления свиней рекомендуются следующие виды кормов:

1. влажные смеси, состоящие из дробленых концентратов, сочных, зеленых кормов и различных добавок в рационе в сыром виде;

2. кормосмеси из концентрированных кормов, сенной муки и минеральных веществ, которые скармливаются в сухом виде;

3. вареные пищевые отходы в смеси с концентратами и другими видами кормов;

4. измельченный силос, зеленые корма и корнеклубнеплоды.

Раздельное скармливание концентратов и сочных кормов применяют в хозяйствах, где концентрированные корма занимают большой удельный вес в рационе свиней.

Фронт кормления в зависимости от группы свиней указан в таблице 4.

Таблица 4. Фронт кормления различных групп свиней

| Группа животных

| Фронт кормления (пог. м)

|

| групповое кормление

| индивидуальное кормление

|

| Матки:

|

| подсосные

| 0,2 (две смены)

| 0,4 – 0,45

|

| холостые

| 0,2 то же

| —

|

| супоросные

| 0,2

| —

|

| Поросята в возрасте 2 – 4 месяцев

| 0,2

| —

|

| Ремонтный молодняк

| 0,15

| —

|

| Свиньи на откорме

| 0,15

| —

|

Схемы кормления животных в зависимости от принятого рациона могут быть различными: обычно в определенное время, два или три раза в день, свиньям задают соответствующие количества корма. При откорме свиней только сухими концентрированными кормами из самокормушек корма в них загружаются в течение дня периодически в зависимости от емкости самокормушек и потребности животных.

Для механизированной раздачи кормов широко используются как мобильные, так и стационарные кормораздатчики.

Мобильные кормораздатчики. Кормораздатчик КУТ-3А (рис. 44) предназначен для перевозки и односторонней или двусторонней раздачи в кормушки сухих, концентрированных и полужидких кормов, измельченных корнеклубнеплодов, бахчевых, измельченной зеленой массы в смеси с другими компонентами, степень измельчения которых соответствует зоотехническим требованиям.

Конструкция кормораздатчика позволяет использовать его в качестве смесителя кормов с последующей их перевозкой и раздачей. Загрузка бункера не должна превышать объема, заключенного между ветвями транспортера.

Кормораздатчик КУТ-3А (рис. 45) состоит из следующих основных узлов: бункера 12, скребкового транспортера 1, коробки выгрузной 15, ходовой части 17 и раздающего устройства (шнеки выгрузные 14 и лотки 16).

Бункер крепится к раме болтами. Рама цапфами опирается на два пневматических колеса, а в передней части – на подножку-домкрат, которым можно регулировать высоту расположения прицепной серьги 4.

Рисунок 44. Универсальный кормораздатчик КУТ-3А: 1 – карданная передача, 2 – редуктор, 3 – промежуточный вал, 4 – гидроцилиндр, 5 – раздающие устройства, 6 – ведущая звездочка, 7 – заслонка, 8 – скребковый конвейер, 9 – рычаг управления, 10 – натяжной вал, 11 – ходовые колеса, 12 – обводная звездочка, 13 – направляющая, 14 – рычаг включения шнека, 15 – рама, 16 – домкрат-подножка

Рисунок 45. Технологическая схема кормораздатчика КУТ-3А: 1 - транспортер скребковый, 2 - звездочка в сборе, 3 - подножка-домкрат, 4 - прицепная серьга, 5 - заслонка, 6 - приводная звездочка, 7 – выгрузное окно, 8 - эксплуатационно-загрузочный люк, 9 - натяжной вал, 10 - натяжное устройство, 11 - сливной люк, 12 - бункер, 13 - рычаг включения шнеков, 14 - шнеки выгрузные, 15 - коробка выгрузная, 16 - лотки, 17 - ходовая часть, 18 – кормушки.

В передней части рамы расположен механизм привода кормораздатчика, состоящий из шарнирной передачи, промежуточного вала с предохранительной муфтой, конического редуктора и приводных цепей.

Транспортер, служащий для смешивания кормов и последующей их выгрузки, расположен внутри бункера; он огибает звездочки в сборе 2 и направляющие в передней части бункера.

Движение транспортеру передается двумя приводными звездочками 6 от редуктора через цепную передачу. Цепь, кроме того, с левой стороны бункера приводит во вращение промежуточный вал, который передает вращение выгрузным шнекам 14.

Для натяжения цепей транспортера, а также для поглощения ударов, возникающих при попадании твердых частиц корма между цепью транспортера и звездочками, служит натяжное устройство 10, расположенное в верхней части бункера.

В правой боковине бункера расположен эксплуатационно-загрузочный люк 8, через который загружается корм. Кроме того, через люк можно проникнуть в бункер для его осмотра и ремонта.

Для механизированной загрузки корма в верхней части бункера имеется загрузочное окно. Сливной люк 11, расположенный в нижней задней части бункера, служит для слива воды и удаления остатков корма при проведении технического ухода за кормораздатчиком.

Выгрузные окна 7 перекрываются заслонками, расположенными в верхней части передней стенки бункера. Заслонки управляются при помощи рычагов. Выгрузная коробка крепится болтами к передней стенке бункера у выгрузного окна. К выгрузной коробке болтами крепится раздающее устройство. На кожухе последнего шарнирно устанавливаются лотки 16, по которым корм подается в кормушки.

Управление лотками осуществляется при помощи гидропривода от гидросистемы трактора.

Бункер 12 (рис. 45) – сварной, бескаркасный, изготовлен из листовой стали.

Передняя стенка бункера по отношению к днищу наклонена под углом 60°; в верхней ее части расположены выгрузные окна, перекрываемые при смешивании кормов качающимися заслонками.

Обе боковые стенки в задней части вверху имеют окна под натяжные устройства 10 и натяжной вал 9, а внизу – отверстия для установки и креплений звездочек транспортера в сборе. Вверху в передней части боковин бункера имеются два окна для установки узлов приводных звездочек 6 транспортера, а внизу – два окна для установки звездочек в сборе 2.

Внутри бункера на наклонной части расположены направляющие для цепи скребкового транспортера.

Скребковый транспортер 1 – основной рабочий орган кормораздатчика. Он состоит из двух параллельных цепей с прикрепленными к ним скребками. Цепи – роликовые, скребки – сварные, расположенные на транспортере через каждые 228,6 мм.

Коробка выгрузная 15 крепится болтами к передней стенке бункера и к выгрузному окну. Внутри ее находятся качающиеся заслонки, которые перемещаются и фиксируются при помощи рычагов.

Раздающее устройство крепится к выгрузной коробке болтами. Шнеки выгрузные 14 (левый и правый) выполнены консольно на обе стороны. Витки изготовлены из листовой стали и приварены к трубчатым валам. Вал шнеков устанавливается на двух подшипниках качения, корпуса которых крепятся к боковым стенкам кожухов шнеков, с шарнирно прикрепленным правым и левым 16 лотками, по которым корм скатывается в кормушки. К кожуху шнеков и правому лотку крепится гидроцилиндр. Лотки соединены тягой.

Вал промежуточный передает вращение шнекам с помощью передачи; на конце вала имеется кулачковая муфта с рычагом 13, которая служит для выключения шнеков.

Редуктор (одноступенчатый, конический) передает вращение на приводные звездочки 6 скребкового транспортера, а также на шнеки – через промежуточный вал. Редуктор установлен лапами корпуса на кронштейн рамы кормораздатчика и укреплен болтами.

Ходовая часть 17 состоит из рамы и двух полуосей в сборе. Рама сварена из швеллера. Сверху к лонжеронам рамы приварены кронштейны для установки редуктора. С каждой стороны рамы приварено по два кронштейна для крепления бункера. Рама присоединяется к трактору при помощи прицепной серьги 4 и пальца. При отсоединении кормораздатчика от трактора рама опирается на колесную пару и подножку – домкрат 3 (последняя при транспортном положении убирается).

Подножка – домкрат 3 состоит из кронштейна и винтового домкрата, позволяющего регулировать высоту расположения прицепной серьги. Колесная пара состоит из полуосей в сборе и двух колес. Полуось представляет собой цапфу, запрессованную в литой кронштейн. На цапфах при помощи роликовых конических подшипников устанавливаются ступицы колес. Полуоси в сборе крепятся к раме болтами. Вал приводных звездочек установлен на двух шариковых подшипниках в литом корпусе.

Натяжное устройство состоит из направляющих, подвижных вставок в отверстия которых вставляется натяжной вал, натяжных винтов с воротками и пружинами. Пружинные амортизаторы поставлены на натяжном валу для того, чтобы при попадании твердых частиц корма между цепями и ведущими или ведомыми звездочками натяжной вал мог отклоняться (это предупреждает поломку и заклинивание транспортера). Приводные цепи натягиваются отклоняющими звездочками.

Технологический процесс. Загрузка кормораздатчика производится имеющимися в хозяйстве загрузочными средствами через верхнее загрузочное окно или вручную через боковое окно.

При загрузке сыпучих кормов необходимо периодически включать скребковый транспортер; при этом выгрузные окна должны быть перекрыты.

Количество загружаемого в бункер корма должно быть не более 3 тон, а при работе машины на смешивании – не более ⅔ емкости бункера.

Смешивание и выгрузка корма производятся скребковым транспортером 1, расположенным внутри бункера 12 (рис. 45). При смешивании выгрузные окна 7, расположенные в передней части бункера, закрываются, а шнеки 14 выключаются.

При раздаче кормов выгрузные окна открываются и корм планками скребкового транспортера направляется в выгрузную коробку 15, где при помощи шнеков направляется по лоткам 16 в кормушки 18. При этом шнеки должны быть включены.

Продолжительность смешивания (6 – 10 мин) зависит от количества корма и физических свойств его компонентов.

Подведя машину к кормушкам, тракторист устанавливает лотки 16 в рабочее положение, открывает заслонки, после чего включает вал отбора мощности трактора и производит раздачу, передвигаясь вдоль кормушек с рабочей скоростью агрегата. Норма выдачи корма устанавливается рычагами заслонок до раздачи в кормушки.

Во время транспортировки кормораздатчика лотки должны находиться в транспортном положении. При этом следует избегать резкого торможения агрегата.

Кормораздатчик КУТ-3А – полунавесная машина, агрегатируется с трактором Т-28 или «Беларусь».

Подготовка к работе и эксплуатация. Перед пуском кормораздатчика в эксплуатацию необходимо произвести следующие работы:

1. проверить крепление всех механизмов и узлов машины и при необходимости подтянуть крепления;

2. смазать всё узлы и механизмы кормораздатчика в соответствии с картой смазки; проверить уровень масла в картере и при необходимости долить его;

3. проверить давление воздуха в шинах колес;

4. проверить уровень рабочей жидкости в масляном баке трактора;

5. соединить карданную передачу с валом отбора мощности трактора. Вилки шлицевого и круглого валов должны находиться в одной плоскости;

6. присоединить трубы гидропривода к распределителю трактора;

7. плавно включить вал отбора мощности трактора;

8. опробовать кормораздатчик без нагрузки, проверить работу всех узлов и механизмов.

Кормораздатчик обслуживает один тракторист.

Подъехав к кормушкам, тракторист устанавливает лотки в рабочее положение, открывает заслонки, включает вал отбора мощности трактора и производит раздачу кормов. Окончив раздачу, тракторист выключает вал отбора мощности, закрывает заслонки, устанавливает лотки в транспортное положение.

В процессе эксплуатации кормораздатчика может возникнуть необходимость в проведении следующих регулировок:

1. регулировка (натяжение) скребкового транспортера осуществляется вращением винта натяжного устройства. Цепь транспортера считается натянутой, если нижняя ветвь цепи транспортера у бокового люка приподнимается на 40 мм при приложении к середине скребка усилия в 20 H; при этом перекос скребка не допускается;

2. регулировка натяжения приводных цепей осуществляется перемещением отклоняющих звездочек вдоль паза кронштейна. Натяжение цепей считается нормальным, если в середине пролета цепь отклоняется на 25 – 40 мм при приложении усилия в 10 H;

3. регулировка зацепления конической пары редуктора осуществляется изменением количества регулировочных прокладок между корпусом редуктора и стаканом, а так же перестановкой прокладок между корпусом и крышкой с одной стороны на другую (все снятые с правой стороны редуктора прокладки устанавливают на левую сторону или наоборот);

4) предохранительная муфта на заводе отрегулирована на номинальный крутящий момент – 35 Hм. Если при эксплуатации муфта преждевременно сработалась, необходимо подтянуть регулировочную гайку на 1 – 1,5 оборота. Нельзя подтягивать пружину до соприкосновения витков, так как в этом случае детали кормораздатчика могут поломаться вследствие перегрузки.

Техническое обслуживание. Чтобы обеспечить бесперебойную работу кормораздатчика КУТ-3А, необходимо проводить своевременный уход, заключающийся в периодическом осмотре узлов, подтяжке креплений, смазке и регулировке механизмов.

Ежедневный технический уход. Перед пуском кормораздатчика в работу необходимо проверить следующее:

1. состояние болтовых соединений особенно затяжку гаек крепления дисков колес, крепления цапф в сборе к раме и венцов приводных звездочек;

2. надежность крепления лотков;

3. натяжение приводных цепей;

4. натяжение цепей скребкового транспортера;

5. давление в шинах колес;

6. наличие масла в редукторе по контрольной пробке (подтекание масла через уплотнение не допускается);

7. работу натяжного устройства транспортера.

После каждой раздачи кормов необходимо очистить кормораздатчик от грязи, а также смыть остатки кормов со стенок бункера и транспортера.

Периодический технический уход. Через каждые 20 – 24 ч работы необходимо:

1. проверять состояние скребкового транспортера;

2. проверять надежность шплинтовки соединений и прямолинейность скребков; при необходимости отрихтовать скребки;

3. смазывать подшипник скольжения натяжного ролика;

4. смазывать, игольчатые подшипники шарнирной передачи.

Через каждые 100 - 120 ч работы необходимо:

1. осматривать подшипниковые узлы, обращая внимание на величину осевого и радиального люфтов; при этом необходимо ослабить натяжение транспортера и приводных цепей;

2. смазывать узлы машины.

Через каждые 200 - 240 ч работы необходимо:

1. проверять величину износа рабочей части передних направляющих транспортера; при необходимости их ремонтируют твердосплавной наплавкой с последующей обработкой или заменяют направляющие;

2. проверять люфт колес ходовой части и при необходимости регулировать их;

3. смазывать узлы машины.