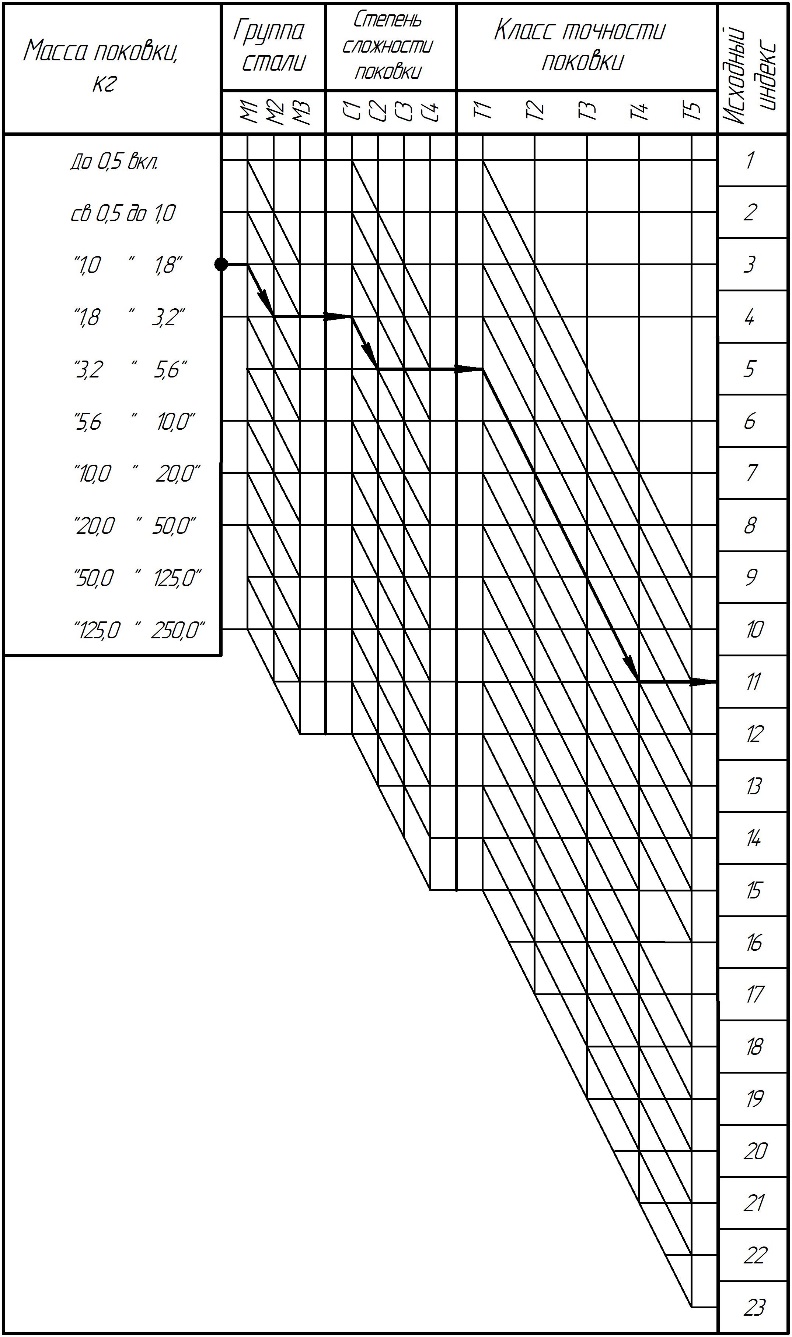

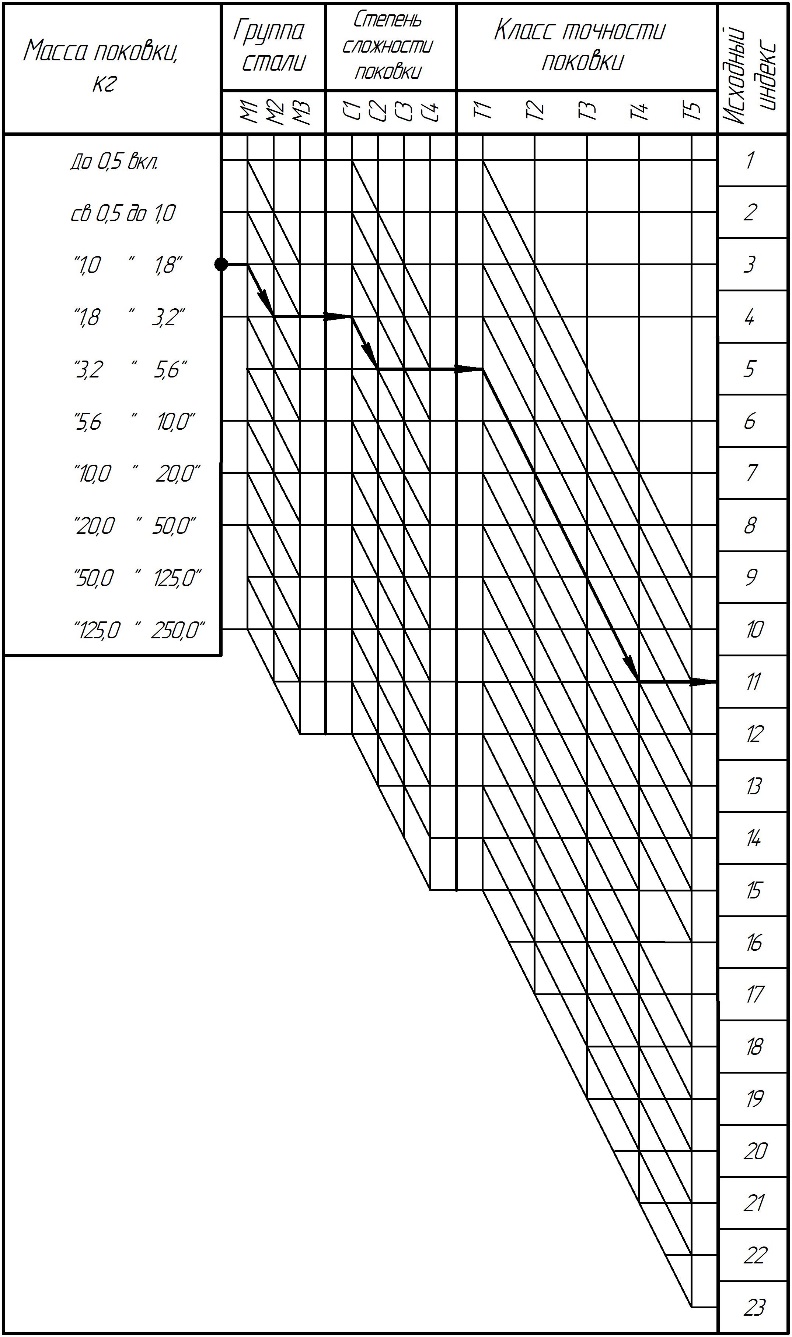

Исходный индекс необходим для назначения основных припусков, допусков и допускаемых отклонений. Этот индекс зависит от массы поковки, группы стали, степени сложности класса точности поковки.

Масса поковки определяется по формуле

где  масса детали, кг;

масса детали, кг;  расчетный коэффициент, устанавливаемый в соответствии с приложением 3, табл. 20, стр. 70 [1]. В данном случае масса детали равна 1,026 кг. Для круглых деталей типа фланцев

расчетный коэффициент, устанавливаемый в соответствии с приложением 3, табл. 20, стр. 70 [1]. В данном случае масса детали равна 1,026 кг. Для круглых деталей типа фланцев

Примем  Тогда

Тогда

Группа стали устанавливается в зависимости от ее химического состава по табл. 1, стр. 55 [1]. Деталь изготавливается из стали 45 с содержанием углерода 0,42-0,5%. Тогда для группы стали будем иметь М2.

Степень сложности поковки определяетсяизотношения массы (объема) поковки к массе (объему) геометрической фигуры, в которую вписывается форма поковки (Приложение 2, стр. 68 [1]). Геометрическая фигура может быть шаром, параллелепипедом, цилиндром с перпендикулярными к его оси торцами или прямой правильной призмой. Расчет размеров геометрической фигуры, в которую вписывается форма поковки, производится увеличением в 1,05 раза габаритных размеров детали. Такой фигурой для заданной детали является цилиндр диаметром 100 мм и длиною 55 мм. Масса цилиндра с увеличением этих размеров в 1,05 раза равна

Отношение массы поковки к массе этого цилиндра имеет следующее значение

.

.

Тогда для степени сложности поковки получим величину С2.

Класс точности поковки устанавливается по табл. 19, приложения 1, стр. 68 [1]. Для открытой штамповки следуем принять Т4. Таким образом для определения исходного индекса имеем следующие параметры  ; М2; С2 и Т4.

; М2; С2 и Т4.

Исходный индекс для этих параметров определяется по рис.8. Движение начинается от точки для массы поковки 1,0 – 1,8 по горизонтали до вертикальной линии М1. В данном случае группа стали равна М2. Поэтому спускаемся по наклонной линии до пересечения с вертикальной линией М2. Затем перемещаемся по горизонтали до пересечения с вертикальной линией С1. В данном случае степень сложности поковки равна С2. Поэтому спускаемся по наклонной линии до пересечения с вертикальной линией С2. Далее перемещаемся по горизонтали до пересечения с вертикальной линией Т1. В данном случае класс точности поковки равен Т4, поэтому спускаемся по наклонной линии до пересечения с вертикальной линией Т4. Затем движением по горизонтали находим исходный индекс, который будет равен 11. Примеры определения исходного индекса с другими значениями параметров представлены на стр. 56 [1]. Пустой бланк для исходного индекса представлен в Приложении Б. Распечатку бланка с траекторией движения по нему от массы поковки к исходному индексу необходимо представить в отчете.

|

|

Рисунок 8 – Исходный индекс

|

Определение припусков

Припуск – это слой материала, который удаляется с поверхности заготовки для получения заданных размеров изделия. Для каждой поверхности поковки припуск состоит из основного и дополнительного [1].

Основные припуски определяются по табл. 3, стр. 58 [1]. Эти припуски зависят от исходного индекса поковки, размеров детали и шероховатости поверхности. Припуски назначаются на одну сторону от номинального размера детали. В табл. 3 [1] все размеры детали делятся на два типа. К первому типу относятся размеры по признаку «Толщина». Ко второму типу отнесены размеры с признаком «Длина, ширина, диаметр, глубина и высота». Для каждого признака имеется своя строка с интервалами размеров детали. Чтобы определить к какому признаку относится тот или иной размер, необходимо воспользоваться эскизом поковки (рис. 7). Если линейный или диаметральный размер пересекает плоскость разъема штампов, то этот размер относится к первому типу. Поверхности с таким размером штампуются в двух половинах штампа и припуск на них определяется по строке «Толщина». Если размер находится сверху или снизу от плоскости разъема штампов, то этот размер относится ко второму типу. Поверхности с таким размером штампуются в одной половине штампа и припуск на них определяется по строке «Длина, ширина, диаметр, глубина и высота».

| Таблица 6 – Основные припуски для поковки при вертикальном положении

|

| Номер поверхности

| Тип размера

| Шероховатость,

, мкм , мкм

| Припуск на сторону

, мм , мм

|

| Толщина, мм

| Длина, диаметр, мм

|

| 1/13

| 55

| -

| 3,2/3,2

| 1,6/1,6

|

| 1/3

| -

| 20

| 3,2/3,2

| 1,6/1,5

|

| 1/5

| -

| 25

| 3,2/3,2

| 1,6/1,5

|

| 13/9

| -

| 23

| 3,2/3,2

| 1,6/1,5

|

| 13/11

| -

| 25

| 3,2/3,2

| 1,6/1,5

|

| 2

| -

| Ø30

| 1,25

| 1,6

|

| 4

| -

| Ø 50

| 1,6

| 1,6

|

| 10

| -

| Ø 100

| 3,2

| 1,6

|

| 14

| -

| Ø 60

| 1,6

| 1,6

|

| 16

| -

| Ø 46*

| 3,2

| 1,6

|

| Дробью указаны поверхности между которыми приставлен линейный размер, а также шероховатость и припуск для этих поверхностей; * – внутренний диаметр резьбы.

|

На рис. 7 при вертикальном положении поковки линию разъема штампов пересекает только один линейный размер 55, проставленный между поверхностями 1 и 13. Поэтому припуски на эти поверхности следует назначать по строке «Толщина». Все остальные размеры находятся по разные стороны от плоскости разъема и припуски на поверхности с этими размерами следует назначать по строке «Длина, ширина, диаметр, глубина и высота» (табл. 6).

При горизонтальном положении поковки на рис. 7 диаметральные размеры пересекают линию разъему штампов. Поэтому припуски на эти поверхности следует назначать по строке «Толщина». Линейные размеры находятся по разные стороны от плоскости разъема и припуски на поверхности с этими размерами следует назначать по строке «Длина, ширина, диаметр, глубина и высота» (табл. 7).

| Таблица 7 – Основные припуски для поковки при горизонтальном положении

|

| Номер поверхности

| Тип размера

| Шероховатость,

, мкм , мкм

| Припуск на сторону

, мм , мм

|

| Толщина, мм

| Длина, мм

|

| 1/13

| -

| 55

| 3,2/3,2

| 1,6/1,6

|

| 1/3

| -

| 20

| 3,2/3,2

| 1,6/1,5

|

| 13/9

| -

| 23

| 3,2/3,2

| 1,6/1,5

|

| 4

| Ø 50

| -

| 1,6

| 1,7

|

| 10

| Ø 100

| -

| 3,2

| 1,8

|

| 14

| Ø 60

| -

| 1,6

| 1,7

|

Дополнительные припуски назначают для учета смещения по поверхности разъема штампов, а также изогнутости, отклонения от плоскостности и прямолинейности (коробления). Припуск для учета смещения по поверхности разъема штампов назначают в зависимости от массы и класса точности поковки (табл. 4, стр. 59 [1]. Припуск для учета изогнутости, отклонения от плоскостности и прямолинейности (коробления) назначают в зависимости от наибольшего размера поковки (детали) и класса точности поковки (табл. 5, стр. 59 [1]). Точных рекомендаций по назначению этих припусков в стандарте нет.

Только отмечается, что они зависят от формы поковки и технологии ее изготовления. Это требует анализа влияния этих факторов на назначение дополнительных припусков в каждом конкретном случае. В тоже время смещение по поверхности разъема штампов и коробление поковки могут одновременно влиять на форму и расположение поверхностей. Поэтому с целью упрощения задачи целесообразно назначать дополнительный припуск на каждую поверхность как сумму припусков от смещения и коробления, т.е.

В данном случае масса поковки 1,69 кг, наибольший размер поковки (детали) 100 мм, класс точности поковки Т4. Поверхность разъема – плоская. Для этих параметров будем иметь следующее значение для дополнительного припуска

Общий припуск равен суммеосновного и дополнительного припусков

Расчет размеров поковки

Линейные размеры. Этими размерами определяется расстояние между двумя поверхностями. Расчет линейных размеров заготовки производится по формуле

где  размер детали,

размер детали,  припуски на первой и второй поверхности. Знаки припусков в этой формуле определяются типом поверхности (рис. 9).

припуски на первой и второй поверхности. Знаки припусков в этой формуле определяются типом поверхности (рис. 9).

|

| Рисунок 9 – Тип поверхности

а – наружная, б – внутренняя, в – ступенчатая, г – глухая

|

Выбор знаков припусков представлен в таблице 8

Таблица 8 – Знаки припусков

| Припуск

| Тип поверхности

|

| Наружная

| Внутренняя

| Ступенчатая

| Глухая*

|

| +

| –

| +

| +

|

| +

| –

| –

| –

|

| * используется для расчета размеров глубины глухих отверстий и пазов.

|

Пример 1. Линейный размер между поверхностями 1 и 13. Исходный индекс здесь и далее 11.  (рис. 7). Тип поверхности – наружная (рис. 9, а). Основной припуск на сторону для каждой поверхности

(рис. 7). Тип поверхности – наружная (рис. 9, а). Основной припуск на сторону для каждой поверхности  (табл. 7). Дополнительный припуск на сторону для каждой поверхности

(табл. 7). Дополнительный припуск на сторону для каждой поверхности  Общий припуск

Общий припуск

Размер поковки

.

.

Пример 2. Линейный размер между поверхностями 13 и 9.

(рис. 7). Тип поверхности – ступенчатая (рис. 9, в). Основной припуск на сторону для поверхности 13  Основной припуск на сторону для поверхности 9

Основной припуск на сторону для поверхности 9  (табл. 6). Дополнительный припуск на каждую сторону

(табл. 6). Дополнительный припуск на каждую сторону  Общий припуск для поверхности 13

Общий припуск для поверхности 13

Общий припуск для поверхности 9

Размер поковки

Пример 3. Линейный размер между поверхностями 13 и 11.

(рис. 7). Тип поверхности – глухая (рис. 9, г). Отверстие резьбовое. Внутренний диаметр резьбы 46 мм. Глубина намеченного отверстия

больше размера на чертеже. Поэтому припуск назначается на поверхность с размером на чертеже. Основной припуск на сторону для поверхности 13

больше размера на чертеже. Поэтому припуск назначается на поверхность с размером на чертеже. Основной припуск на сторону для поверхности 13  Основной припуск на сторону для поверхности 11

Основной припуск на сторону для поверхности 11  (табл. 6). Дополнительный припуск на каждую сторону

(табл. 6). Дополнительный припуск на каждую сторону  Общий припуск для поверхности 13

Общий припуск для поверхности 13

Общий припуск для поверхности 11

Размер поковки

Пример 4. Линейный размер между поверхностями 1 и 5.  (рис. 7).

(рис. 7).

Тип поверхности – глухая (рис. 9, г). Глубина намеченного отверстия

меньше размера на чертеже. Поэтому припуск назначается на глубину намеченного отверстия. Основной припуск на сторону для поверхности 1

меньше размера на чертеже. Поэтому припуск назначается на глубину намеченного отверстия. Основной припуск на сторону для поверхности 1  Основной припуск на сторону для поверхности 5

Основной припуск на сторону для поверхности 5  (табл. 6). Дополнительный припуск на каждую сторону

(табл. 6). Дополнительный припуск на каждую сторону  Общий припуск для поверхности 1

Общий припуск для поверхности 1

Общий припуск для поверхности 5

Размер поковки

Диаметральные размеры заготовки определяются по формуле

Припуск со знаком «плюс» принимается для наружной поверхности, а припуск со знаком «минус» для внутренней поверхности.

Пример 5. Поверхность 10.  Основной припуск на сторону для поверхности 10

Основной припуск на сторону для поверхности 10  (табл. 6). Дополнительный припуск на сторону

(табл. 6). Дополнительный припуск на сторону  Общий припуск

Общий припуск

Размер поковки

Пример 6. Поверхность 16. Отверстие резьбовое. Внутренний диаметр резьбы  Основной припуск на сторону для поверхности 16

Основной припуск на сторону для поверхности 16  (табл. 6). Дополнительный припуск на сторону

(табл. 6). Дополнительный припуск на сторону  Общий припуск

Общий припуск

Размер поковки

масса детали, кг;

масса детали, кг;  расчетный коэффициент, устанавливаемый в соответствии с приложением 3, табл. 20, стр. 70 [1]. В данном случае масса детали равна 1,026 кг. Для круглых деталей типа фланцев

расчетный коэффициент, устанавливаемый в соответствии с приложением 3, табл. 20, стр. 70 [1]. В данном случае масса детали равна 1,026 кг. Для круглых деталей типа фланцев

Тогда

Тогда

.

. ; М2; С2 и Т4.

; М2; С2 и Т4.

, мкм

, мкм , мм

, мм

размер детали,

размер детали,  припуски на первой и второй поверхности. Знаки припусков в этой формуле определяются типом поверхности (рис. 9).

припуски на первой и второй поверхности. Знаки припусков в этой формуле определяются типом поверхности (рис. 9).

(рис. 7). Тип поверхности – наружная (рис. 9, а). Основной припуск на сторону для каждой поверхности

(рис. 7). Тип поверхности – наружная (рис. 9, а). Основной припуск на сторону для каждой поверхности  (табл. 7). Дополнительный припуск на сторону для каждой поверхности

(табл. 7). Дополнительный припуск на сторону для каждой поверхности  Общий припуск

Общий припуск

.

.

Основной припуск на сторону для поверхности 9

Основной припуск на сторону для поверхности 9  (табл. 6). Дополнительный припуск на каждую сторону

(табл. 6). Дополнительный припуск на каждую сторону

больше размера на чертеже. Поэтому припуск назначается на поверхность с размером на чертеже. Основной припуск на сторону для поверхности 13

больше размера на чертеже. Поэтому припуск назначается на поверхность с размером на чертеже. Основной припуск на сторону для поверхности 13

меньше размера на чертеже. Поэтому припуск назначается на глубину намеченного отверстия. Основной припуск на сторону для поверхности 1

меньше размера на чертеже. Поэтому припуск назначается на глубину намеченного отверстия. Основной припуск на сторону для поверхности 1  Основной припуск на сторону для поверхности 5

Основной припуск на сторону для поверхности 5

Основной припуск на сторону для поверхности 10

Основной припуск на сторону для поверхности 10

Основной припуск на сторону для поверхности 16

Основной припуск на сторону для поверхности 16