1. Виды рулонных материалов. Заключительным этапом отделки помещений является оклейка поверхностей рулонными материалами. Технологический процесс осуществляют в два цикла. Сначала подготавливают поверхности, а затем производят наклейку рулонных материалов. Эти работы являются завершающей стадией и выполняют их после всех малярных работ, за исключением последней окраски столярных изделий.

В качестве рулонных материалов используют различные обои и синтетические пленки, которые должны соответствовать проекту здания и утвержденным эталонам.

Обои бывают: бумажные печатные — простые и средней плотности, плотные и тисненые; бумажные, покрытые полиэтиленовой пленкой; пленочные безосновные и на бумажной или тканевой основе.

По эксплуатационным свойствам обои подразделяют на: обычные; влагостойкие, допускающие протирку и легкую промывку водой; моющиеся водой, в том числе теплой с мылом и содой; звукопоглощающие (ворсовые); теплозвукоизоляционные на основе вспененных пластмасс.

Синтетические пленки представляют собой рулонный материал с гладкой или тесненой поверхностью, матовой или глянцевой фактурой, с печатным рисунком, изготовляемым нанесением поли-винилхлоридной или полипропиленовой пасты на бумажную или тканевую основу. При эксплуатации пленки допускается промывать водой.

Обыкновенные обои применяют при оклейке стен жилых комнат, общежитий и других аналогичных помещенй. Влагостойкие обои используют для оклейки стен коридоров и передних жилых квартир, а также стен в культурно-бытовых и общественных зданиях. Обои широко применяют и для оклейки потолков. В кухнях и сантехкабинах жилых домов, в помещении общественных и промышленных зданий с нормальным температурно-влажностным режимом эксплуатации стены отделывают различными синтетическими пленками.

Применяемые рулонные материалы должны быть однородными по цвету, нелипкими, без пятен, царапин, надрывов и складок. Окрасочный слой должен быть устойчивым к натиранию и не выкрашиваться при изгибании обоев или пленок. На полотнищах не допускаются нечеткие или неровные края рисунков и смещение красок. Рулонные отделочные материалы должны храниться в закрытых сухих помещениях в горизонтальном положении при температуре окружающей среды не ниже 10°С.

До последнего времени для приклеивания обоев применяли клейстеры, приготовленные из муки или крахмала. В настоящее время широко используют клейстер из синтетического клея КМЦ (натриевая соль карбоксилметилцеллюлозы) и тонкомолотого мела. Клейстеры должны быть однородными, без нерастворившихся частиц, песчинок и других засорений. Вязкость клейстеров при температуре 18...20°С, определяемая по вискозиметру ВЗ-4, должна находиться в пределах 25... 30 с. Синтетические пленки на тканевой основе наклеивают поливинил ацетатной эмульсией ПВА или ла-тексным водяным клеем типа «Бустилат».

2. Подготовка поверхностей. Подготовку поверхностей к оклейке бумажными обоями начинают после отделки потолков и подготовки поверхностей столярных изделий к масляной окраске за последний раз с тщательным удалением набела, загрязнений и очистки верха стен от меловых составов, оставшихся после побелки потолков. Очистку осуществляют лещадью или стеклянной шкуркой. Шероховатые поверхности тщательно сглаживают. Русты между листами сухой штукатурки заполняют шпатлевкой заподлицо со всей поверхностью и оклеивают полосками бумаги в 1...3 слоя. Подмазку отдельных мест выполняют так же, как при малярных работах подмазочными составами деревянными или стальными шпателями.

После высыхания бумажных полосок и подмазанных мест их зачищают и шлифуют шкуркой или пемзой. Деревянные поверхности обивают картоном, предварительно смоченным водой. Неровные поверхности штукатурки или бетона частично подмазывают или сплошь шпатлюют. После этого поверхности оклеивают газетами или другой бумажной макулатурой. Клейстер наносят на макулатуру макловицами на столике обойщика. Не оклеивают макулатурой стены, облицованные гипсокартоиными листами, железобетонные стеновые панели, изготовленные в кассетных формах, и стены, имеющие ровную и гладкую поверхность, подготовленную в заводских: условиях.

Под оклейку синтетическими пленками поверхности подготавливают так же, как под высококачественную окраску. Очищают их от загрязнений, проолифливают и шпатлюют масляно-клеевой или синтетической шпатлевкой. Окончательное выравнивание поверхностей осуществляют шлифованием. Затем на поверхности отбивают линию верхней границы оклейки пленками и размечают отвесом границу первого полотнища, наклеиваемого от угла помещения.

3. Оклейка стен обоями. Обои перед наклейкой подбирают по оттенкам. После этого с обоев срезают кромки и нарезают полот нища в соответствии с высотой помещения. Обрезку кромок, нарезку полотнищ и перфорацию рулонов на полотнища обоев, не требующих подбора рисунка, производят централизованно в заготовительных мастерских на обойных полуавтоматах. Полуавтомат состоит из трех узлов: узла обрезки кромок обоев, узла перфорации и счетного механизма и узла намотки. В мастерских формируют комплекты обоев на комнату, квартиры и секции типовых зданий различных серий и в контейнерах завозят на строительные площадки. Поскольку обои поступают с обрезанной кромкой, заготовленными по длине в рулонах, на объекте необходимо только нанести клейстер и отрезать полотнища по линии перфорирования. Клейстер наносят на тыльную сторону обоев малярным валиком или с помощью установки. Полотнища заправляют между валами машины. Вращающийся в ванночке барабан захватывает клейстер и равномерно наносит его на тыльную сторону полотнища. Затем маляр складывает полотнища зигзагообразно, отрезает по линии перфорирования и приступает к оклейке поверхности. При небольших объемах работ клейстер на обои целесообразно наносить вручную. Наклеивание обоев начинают после полного высыхания подклеечной бумаги. Намазанные клейстером полотнища к оклеиваемой поверхности подают сложенным вдвое лицевой поверхностью вверх. Верхнюю часть полотнища прикладывают к поверхности, выравнивают, разглаживают (у верха, по длине, затем вправо и влево) и приклеивают. Следующее полотнище наклеивают внахлестку так, чтобы кромки обоев при стыковании создавали единый рисунок. В отдельных случаях кромки обоев сверху, у потолка, оклеивают обойным бордюром.

Влагостойкие обои на бумажной основе наклеивают так же, как и обычные бумажные. Средний срок службы обычных обоев составляет 3...4 года, влагостойких—6...7 лет.

4. Оклейка стен синтетическими плешками. Обрезку кромок и раскрой полотнищ по длине выполняют специальными ножами. Одновременно размечают и раскраивают полотнища, предназначенные для оклеивания поверхностей стен, примыкающих к окнам, дверным проемам и т. п. На каждом полотнище делают пометку, обозначающую очередность его наклеивания.

Оклейку стен синтетическими пленками на тканевой основе осуществляют с помощью клея «Бустилат». Безосновные синтетические пленки приклеивают кумароно-каучуковыми мастиками марок КН-2 или КН-3. Клей «Бустилат» наносят малярным валиком или кистью, а мастики —щеткой или жесткой кистью.

После промазывания полотнищ клеем или мастикой их немедленно приклеивают к поверхности внахлестку на 30... 40 мм, плотно прижимая к обозначенной верхней границе и разглаживая широким пластмассовым шпателем от центра полотнища к краям и от верха к низу. Наклеенные полотнища выдерживают в течение 3...4 ч, а затем с помощью металлической линейки за один раз прирезают швы обоих полотнищ. После прирезки кромки полотнищ промазывают клеем, соединяют впритык и тщательно заглаживают швы.

Оклейку синтетическими пленками на бумажной основе используют для отделки помещений общественных и административных зданий. Поливинилхлоридные пленки на бумажной основе (например, «Изоплен») изготовляют одно- и многоцветными и печатными или с тисненым рисунком.

Приклеивают пленки 6%-ным раствором клея КМЦ. Перед использованием клей тщательно перемешивают, профильтровывают. Вязкость клея, определенная по вискозиметру ВЗ-4, должна быть не менее 25... 30 с.

Перед началом оклеивания пленку выдерживают не менее 2 сут. при температуре окружающей среды не ниже 18°С. Затем рулоны пленки разворачивают и на раскройном столе разрезают на полотнища, длина которых должна соответствовать высоте помещения. Раскроенные полотнища укладывают в стопки лицевой стороной вниз и выдерживают до полного распрямления.

Наклеивают полотнища следующим образом. Сначала поролоновым валиком тонкий слой клея наносят на отделываемую поверхность и тыльную сторону пленки. Затем полотнища приклеивают к поверхности, разглаживая сухой чистой ветошью для плотного прилегания пленки и выдавливания из-под нее воздуха и лишнего клея. Полотнища приклеивают внахлестку с подгонкой рисунка. Верхние и нижние кромки полотнищ на расстоянии 2 см не промазывают клеем и после наклейки срезают острым ножом. В углах помещений полотнища приклеивают внахлестку с перепуском на одну сторону, чтобы избежать соединения их в центре угла. После обрезки кромок шов тщательно разглаживают ветошью, а непроклеенные места кромок дополнительно промазывают клеем и приглаживают. С лицевой поверхности пленки излишки клея удаляют влажной ветошью. Поверхности, оклеенные пленкой, до полного их высыхания необходимо предохранять от воздействия солнечных лучей и сквозняков. В этот же период не рекомендуется излишний обогрев помещений.

Оклейка декоративными самоклеящимися пленками. Пленки представляют собой трехслойный материал, который состоит из поливинилхлоридной пленки с печатным рисунком и тиснением толщиной 0,12 мм на лицевой стороне, тонкого слоя «живого» клея и антиадгезионной подложки на ее тыльной стороне. Антиадгезионная подложка, представляющая бумагу со специальным силиконовым покрытием, предназначена для защиты пленки в процессе хранения и транспортирования.

Рулоны размечают, нарезают по размерам. С полотнища снимают на длину 80... 100 мм защитную бумагу и закрепляют у потолка по произведенной ранее разметке. Сдирают всю подложку и полотнище осторожно прижимают к основанию. При перекосе полотнище отрывают, проверяют по отвесу и снова прижимают. Разглаживают сверху вниз и от центра к краям. Полотнища наклеивают внахлестку с напуском на 5...10 мм. Пузырьки под пленкой прокалывают, пленку разглаживают. Нашли применение стеклообои. Это мешковина или рогожка, пропитанные специальным составом. Полотнища или отдельные куски приклеивают на стену на бустилате или клее ПВА. Сверху покрытие красят 2...3 раза водоэмульсионной краской. Покрытие получают прочное, с высокими гидроизоля-ционными свойствами, при качественном нанесении на поверхность срок службы может составить 15...20 лет.

Жидкие обои — специальная синтетическая стружка разводится водой и полученный состав наносится на поверхности обычным валиком. Наносить состав желательно в два слоя, получается шероховатая поверхность от белого до темно-фиолетового цвета. Покрытие имеет высокие прочностные и изоляционные свойства, срок эксплуатации может достигать 10... 15 лет.

Устройство покрытий полов.

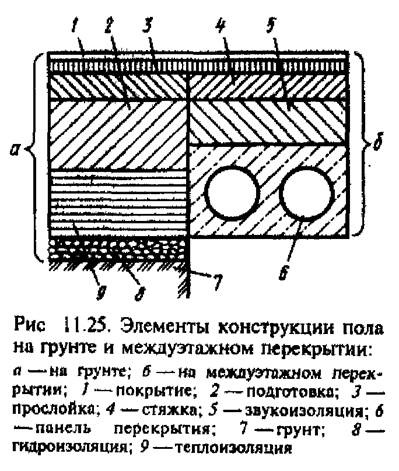

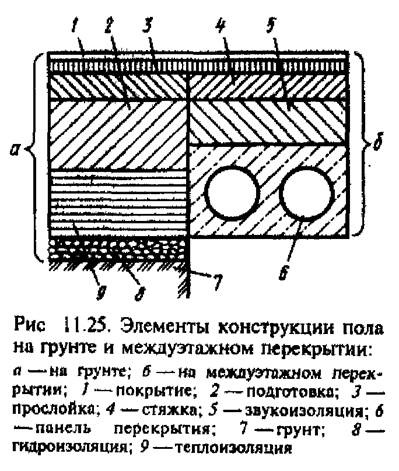

1. Конструктивные элементы полов. Полы — это конструктивный элемент здания или сооружения, предназначенный для восприятия эксплуатационных нагрузок и в общем виде состоят из следующих конструктивных элементов.

Покрытие — верхний элемент пола, непосредственно подвергающийся эксплуатационным воздействиям.

Прослойка — промежуточный слой, связывающий покрытие с нижележащим элементом пола или перекрытием или служащий для покрытия упругой постелью. В качестве прослойки применяют синтетические клеи, битумные мастики, цементно-песчаные растворители и другие материалы.

Стяжка или сборное основание — слой, образующий жесткую или плотную корку по нежестким или пористым элементам перекрытия. Стяжки выполняют из цементно-песчаных растворов, керамзитобетона, шлакобетона, асфальтобетона и ксилита. Сборные основания устраивают из гипсобетонных и керамзитобетонных панелей или из плит цементного фибролита. Стяжки применяют также для выравнивания поверхности элемента пола или перекрытия либо для придания покрытию заданного уклона.

Выравнивающий слой — сплошной слой из полимерцементного раствора или другого состава толщиной 8... 15 мм, предназначенный для выравнивания цементно-песчаных и керамзитобетонных стяжек, бетонных подготовок или сборных стяжек.

Подстилающий слой — элемент пола, распределяющий нагрузки на грунт основания (при устройстве пола по грунту). Этот слой обычно выполняют из гравия, шлака, щебня, асфальтобетона, булыжника, бетона или другого материала.

Теплоизоляционный слой — уменьшает теплопроводность пола и выполняется из теплоизоляционных материалов (шлак, керамзит и т, п.).

Звукоизоляционный слой предотвращает передачу шума.

Гидроизоляционный слой преграждает доступ воды и других жидкостей к элементам пола. Гидроизоляционный слой может быть устроен для защиты нижележащих конструкций от сточных вод или зашиты пола от капиллярного подъема грунтовых вод.

Полы, как правило, называют по наименованию его покрытия: монолитные —бетонные, асфальтобетонные, цементно-песчаные, террацовые, мозаичные, ксилолитовые, металлоцементные, полимерцементобетонные; рулонные — из линолеума, релина, синтетических ворсовых ковров, поливинилхлоридной пленки; древесные —дощатые, паркетные, плитные; штучные — из каменных плит и плиток, полимерных плиток, мозаичных плиток, ковровой мозаики.

Покрытие полов устраивают только по окончании всех строительных, монтажных и отделочных работ, при которых возможно повреждение, увлажнение и загрязнение пола.

2. Устройство монолитных покрытий полов. Монолитные покрытия полов устраивают в вестибюлях общественных и административных зданий, в торговых залах магазинов и предприятий общественного питания, во вспомогательных помещениях промышленных предприятий, где предусмотрено перемещение автомобилей и электрокаров.

Бетонные и мозаичные покрытия изготовляют из бетонных смесей на портландцементе М 400. В качестве крупного заполнителя используют щебень крупностью 5... 15 мм из горных пород, мелким заполнителем служит речной песок.

Подвижность бетонной смеси должна быть не более 10 см ОК. Для цементно-песчаных покрытий применяют растворы с консистенцией, соответствующей погружению стандартного конуса на 25...30 мм.

При устройстве светлых бетонных, мозаичных и цементно-песчаных покрытий используют белый или разбеленный обыкновенный портландцемент, а для цветных покрытий — белый портландцемент с добавкой соответствующих пигментов, которыми служат щелочестойкие светоустойчивые минеральные вещества. Класс бетона для покрытий принимают в соответствии с проектом, но не ниже В15, а марку цементно-песчаного раствора —не ниже 150.

Как правило, монолитные бетонные полы выполняют в один слой толщиной 25... 50 мм, а мозаичные и цементно-песчаные —в два слоя: нижний слой раствора толщиной 25...30 мм, верхний —15... 20 мм.

Перед укладкой покрытия поверхность бетонных плит перекрытий, цементно-песчаных стяжек и подстилающих слоев очищают от цементной пленки механическими стальными щетками. Непосредственно перед укладкой материала покрытия поверхность обильно увлажняют и грунтуют цементным молоком. Для получения мозаичного покрытия требуемого рисунка и предупреждения усадочных трещин на подстилающем слое предварительно выставляют жилки из стекла, латуни и алюминия. Эти жилки служат маяками при укладке покрытия. Бетон и раствор укладывают в покрытие полосами шириной не более 3,5 м, ограниченными маячными рейками. Бетонную смесь и раствор разравнивают правилом, передвигаемым по маячным рейкам, и уплотняют виброрейками или площадочными вибраторами. Поверхности бетонного, мозаичного и цементно-песчаного покрытий заглаживают металлическими гладилками. Заглаживание необходимо закончить до начала схватывания цемента. По достижении бетоном прочности, при которой не происходит выкрашивания с его поверхности щебня, гравия и мраморной крошки, поверхности бетонных и мозаичных покрытий шлифуют шлифовальными машинами. Цементно-песчаные покрытия полов заглаживают с железнением, т. е. в их поверхность втирают сухой цемент. Осуществляют железнение при помощи металлических гладилок, заканчивают до начала схватывания цемента.

Для обеспечения благоприятных условий твердению покрытия поверхность свежеуложенных полов покрывают слоем влажных опилок толщиной 2... 3 см и поддерживают во влажном состоянии в течение 5... 7 сут.

При устройстве щелочестойких бетонных и цементно-песчаных покрытий в качестве вяжущих применяют портландцемент и шлакопортландцемент с содержанием трехкальциевого алюмината не более 5%. Бетонную смесь для щелочестойких покрытий приготавливают с содержанием цемента не менее 300 кг/м3, а раствор —с содержанием цемента не менее 400 кг/м3. Для безыскровых (взрывобезопасных) бетонных и цементно-песчаных покрытий используют щебень и песок, приготовленные из известняка, мрамора и других каменных материалов, не образующих искр при ударах стальными и каменными предметами.

Для устройства покрытий из жароупорного бетона щебень и песок готовят путем измельчения боя шамотных, полукислых или магнезитовых изделий с огнеупорностью не ниже 1610°С и пределом прочности при сжатии не менее 20 МПа.

Кислотостойкие бетонные покрытия устраивают из смеси, состоящей из щебня, песка, жидкого стекла и кремнефтористого натрия. Щебень изготавляют из кислотостойких каменных материалов (диабаза, гранита и др.). Щебень и песок, применяемые для этих бетонов, должны обладать кислотостойкостью не менее 94%.

Плинтусы в помещениях с бетонными, мозаичными и цемент-но-песчаными полами вытягивают шаблонами из того же состава, что и верхнее покрытие.

Металлоцементные покрытия полов устраивают в наборных цехах типографий, в механосборочных и металлообрабатывающих

цехах и в цехах, где предусматривается движение транспорта на гусеничном ходу и тележек на металлических шинах.

В состав смеси для металлоцементных покрытий полов входит стальная стружка. Наибольшее предпочтение следует отдавать стружке из легированных сталей, легче поддающихся дроблению. Ее размалывают на бегунах и обезжиривают отжигом. Состав металлоцемента 1:1 (цемент: стальная стружка) по объему.

Металлоцементные покрытия укладывают по прослойке из цементно-песчаного раствора толщиной 15...20 мм. Состав раствора 1:2 (цемент:песок). Подвижность раствора по осадке стандартного конуса 20...25 мм.

Устройство покрытия осуществляют следующим образом. На подготовленное основание укладывают прослойку толщиной 15... 20 мм из цементно-песчаного раствора, разравнивают правилом без заглаживания для обеспечения хорошего сцепления с металлоцементным покрытием. Металлоцементный раствор укладывают на прослойку сразу же после ее уплотнения до начала схватывания цемента прослойки. Уплотнение и заглаживание металлоцементного раствора осуществляют виброрейками.

Асфальтобетонные покрытия полов устраивают в гаражах, аккумуляторных, в промышленных помещениях, где осуществляется движение пешеходов и ручных тележек на резиновых шинах, и там, где требуется изоляция пола от влажного грунта. Асфальтобетонные покрытия выполняют из горячей смеси битума с песком и минеральными порошками. Битум, являющийся основой асфальтобетонной смеси, должен иметь температуру размягчения 60...70 °С, определяемую по методу «кольцо и шар». Расход битума, как правило, составляет 7... 9%. Пористость минеральной части 16...18%.

Асфальтобетонная смесь должна быть однородной, рыхлой, без комков, с равномерным распределением вяжущего на поверхности зерен минерального заполнителя. Температура асфальтобетонной смеси в начале работ по устройству покрытия не должна быть ниже 180°С, а в конце — ниже 150°С.

Асфальтобетонную смесь укладывают полосами шириной 1,5...2 м по маячным рейкам. Уплотнение и заглаживание асфальтобетона производят правилом и деревянными валиками или ручными металлическими катками с вибраторами.

Ксилолитовые покрытая полов устраивают в цехах текстильных фабрик, ковровых комбинатов и помещениях, где требуется безыскровые, теплые и непылящие полы.

Ксилолитовые покрытия, состоящие из смеси каустического магнезита, опилок и водного раствора хлористого магния, выполняют в два слоя. В ксилолит, укладываемый в верхний слой, добавляют пигмент. Содержание магния в каустическом магнезите должно быть не менее 75%. Древесные опилки для ксилолита заготавливают из хвойных пород дерева. Влажность опилок не должна превышать 20%. Крупность опилок для нижних слое] покрытий должна быть не более 5 мм, а для верхних слоев 1 однослойных покрытий — не более 2,5 мм. Приготавливают ксилолитовую смесь в оцинкованных растворосмесителях непосредственно на строительной площадке, так как ее «жизнеспособность» составляет не более 1... 2 ч.

Подвижность ксилолитовой смеси должна соответствовать погружению стандартного конуса на 2...3 см.

Укладывают ксилолитовую смесь полосами шириной не более 2 м. Полосы ограничивают рейками, служащими маяками в процессе укладки смеси. Разравнивание ксилолитовой смеси производят правилом, а уплотнение—трамбовками массой 3...5 кг Укладку верхнего слоя (при двухслойном покрытии) осуществляю сразу же после затвердения нижнего. Поверхность верхнего слоя заглаживают металлическими гладилками до начала схватывания ксилолита. Прочность ксилолита на растяжение в 28-суточном возрасте сухого твердения должна быть не менее 3 МПа. После затвердения ксилолита покрытие шлифуют машиной, слегка смачивая поверхность смесью из магнезита, сухого пигмента и раствора хлористого магния. По окончании просушки покрытие протираю" подогретым раствором олифы в скипидаре и натирают мастикой состоящей из смеси воска, скипидара и канифоли.

Полимерцементобетонные покрытия устраивают в цехах промышленных зданий с повышенными требованиями к чистоте ибеспыльности пола, но одновременно испытывающего интенсивное движение людей и транспорта на резиновых шинах.

В состав смеси для полимерцементобетонного покрытия входят комплексное вяжущее (портландцемент и пластифицированная по-ливннилацетатная дисперсия), песок, щебень или гравий и вода. Подвижность полимерцементобетонной смеси должна составлял 4...5 см осадки стандартного конуса. Готовую смесь необходимо использовать в течение 2... 3 ч. Полимерцементобетон должен иметь прочность на сжатие не менее 20 МПа.

Основание под полимерцементобетонное покрытие грунтуют водным раствором поливинилацетатной дисперсии состава 1:6. В процессе укладки полимерцементобенную смесь уплотняют виброрейкой. Немедленно после уплотнения покрытие выравнивают и заглаживают металлическими гладилками. Через 2...3 ч после укладки смеси полимерцементобетонное покрытие укрывают мешковиной или опилками и увлажняют в течение первых 3 сут твердения. Шлифовать полимерцементобетонное покрытие следует шлифовальными машинами по приобретении им прочности, при которой

из покрытия не будет выкрашиваться заполнитель. В процессе окончательной отделки покрытие натирают восковыми мастиками.

3. Устройство покрытий полов из штучных материалов. Покрытия из штучных материалов очень разнообразны, они используются в вестибюлях общественных зданий, в помещениях с интенсивным движением людей и влажным режимом эксплуатации.

Покрытие из природного камня устраивают в вестибюлях гостиниц, фойе театров. Плиты природного камня имеют длину 300... 600 мм, толщину 15...20 мм. Вместо прямоугольных плит можно применять колотый плитный мрамор из отходов, получаемых при распиловке и раскрое камней. Площадку из мраморных плит и колотого мрамора (брекчии) выполняют в такой технологической последовательности, Сначала по углам помещения выставляют мраморные ряды из плит одной ширины на расстоянии 1,5... 2 м друг от друга. Основание из цементного раствора устраивают так же, как под цементные полы. Отметка верха цементно-песчаной стяжки должна быть меньше отметки маячных рядов на толщину мраморного покрытия. Обычно из брекчии выкладывают так называемые карты размером 2x2 или 3х3 м с подбором мраморного боя, по цвету и рисунку. Свежеуложенные брекчии выравнивают правилом, слегка постукивая по ним. Через несколько часов после укладки мрамора швы и пустоты заливают цементным раствором. Свежие полы из брекчии выдерживают 4...7 сут, затем их шлифуют мозаично-шлифовальной машиной. Сначала снимают на 1...2 мм верхний слой покрытия насухо, а затем до равномерно гладкой поверхности с подачей воды. После шлифовки полы промывают теплой водой с добавлением каустической соды.

Покрытия из керамических плиток устраивают в помещениях с интенсивным движением людей и влажным режимом эксплуатации. Керамические плитки размерами 100х100 и 150х150 мм укладывают на стяжку из цементно-песчаного раствора. Основание предварительно очищают и обильно смачивают водой. Плитки, отсортированные по размерам, также смачивают водой. После подготовки основания приступают к его разметке и установке маяков.

Различают следующие виды маяков:

реперные, устанавливаемые непосредственно у стены, по вынесенной отметке чистого пола;

фризовые, располагаемые в углах и на линии фриза;

промежуточные, применяемые при настиле полов в помещениях большой площади, когда расстояние между противоположными фризовыми маяками превышает 2 м.

Фриз и заделку сначала укладывают вдоль стены, противоположной выходу из помещения, а затем вдоль обеих перпендикулярных ей стен. Вдоль стен с выходом из помещения фриз и заделку укладывают после настилки фона. Такая последовательность работ избавляет от необходимости становиться на свежеуложенные плитки. Швы, как правило, заполняют через 1...2 сут.

После укладки фризового ряда, заделки маячных рядов натягивают шнур параллельно фризовому ряду по всей длине захватки и расстилают раствор полосами шириной 50... 60 см. Уровень постели из раствора должен быть на 2... 3 мм выше необходимого для того, чтобы плитку, уложенную на раствор, можно было осадить легкими ударами лопатки. После окончания настилки покрытия по всей длине захватки на плитки укладывают отрезок доски длиной 50...70 см и ударами молотка по нему осаживают плитки до проектного уровня пола. Одновременно с осаживанием происходит и выравнивание поверхности пола.

Мозаичные керамические плитки для полов выпускают размерами 23 х 23, 28 х 48 и 23 х 48 мм толщиной 6... 7 мм. На заводах плитки, как правило, наклеивают на прямоугольные листы бумаги (карты). Настилку ведут по прослойке из жесткого цементно-песчаного раствора М 75 толщиной 15 мм. После разбивки положения фриза и рядового покрытия устанавливают маячные ряды вдоль коротких стен помещения из карт или марки из крупных керамических плиток. Затем между маячными рядами натягивают шнур-причалку, прикрепляя его к штырям, вбитым по линии швов. Непосредственно перед настилкой раствор укладывают полосами шириной на 20...30 мм больше ширины карт. Карты укладывают «на себя» бумагой вверх по угольнику и осаживают ударами молотка по бруску, уложенному на карты, с целью их выравнивания и обеспечения заполнения раствором швов между плитками. Между картами устраивают швы шириной 2 мм. Укладку карт необходимо осуществлять до начала схватывания цемента раствора. После настилки поверхность пола укрывают влажными опилками и выдерживают в таком виде 2 сут. Затем теплой водой смывают бумагу, очищают поверхность жесткими щетками и швы между картами заполняют цементным раствором состава 1:1. После схватывания цемента в швах поверхность пола протирают и промывают водой.

Покрытия из поливинилхлоридных плиток приклеивают к выравненному основанию резинобитумной мастикой или клеем КН-2, а покрытия из кумароновых плиток — кумаронокаучуковой мастикой. Перед приклеиванием плитки целесообразно подогревать до температуры около 40°С.

Предварительно на подготовленном основании мелом наносят продольную и поперечную оси помещения. Затем от точки пересечения осей раскладывают насухо два взаимно перпендикулярных ряда плиток. После этого плитки собирают, на основание пола наносят мастику и распределяют ее по поверхности полосой толщиной около 0,5 мм. Ширина полосы должна обеспечивать укладку 1...2 рядов плитки. После загустевания мастики на тыльную поверхность плитки также наносят мастику, плитку прикладывают впритык к кромке, ранее уложенной, и, постепенно опуская, прижимают к основанию, осаживая равномерно ударами резинового молотка.

4. Покрытия из древесины и изделий на ее основе. Около половины площади полов жилых и общественных зданий, возводимых в настоящее время, имеют покрытия из древесины. Однако современные полы на основе древесины отличаются от традиционных. В настоящее время наряду с полами из досок или паркета широко применяют паркетные доски, щитовой паркет, древесноволокнистые и древесностружечные плиты.

Существующие типы конструкций полов из древесины и изделий на ее основе можно разделить на две укрупненные группы: с лаговым и нелаговым решением. К первым относят все типы конструкций из досок, паркетных досок, щитового паркета, древесностружечных плит. Во вторую группу входят все типы конструкций полов из штучного наборного паркета и древесноволокнистых плит.

Для дощатых покрытий используют сосну, ель, лиственницу, пихту, кедр, березу, бук и ольху.

Паркетные доски состоят из реечного основания и лицевого покрытия из паркетных планок с кромками, наклеенных на основание.

Лаги, представляющие собой неостроганные доски толщиной 40 и шириной 80... 100 мм, изготовляют из здоровой хвойной или лиственной древесины. При устройстве полов по железобетонному перекрытию шаг лаг принимают равным 0,7... 0,8 м; при устройстве дощатых полов по кирпичным столбикам - 0,4...0,6 м. Лаги укладывают поперек направления света, а в коридорах - поперек прохода, чтобы доски настилались в направлении перемещения людей или перпендикулярно окну.

Повышение звукоизоляции полов обеспечивают укладкой под лаги по всей их длине специальных подкладок и устройством звукоизоляционной засыпки из шлака, песка. Подкладки должны иметь ширину 100...150 мм, а засыпку устраивают по всему основанию слоем не менее 20 мм без трамбования. Материал подкладок и засыпки должен иметь влажность не более 10% при дощатых полах и 4% при паркетных.

Устройство дощатых покрытий и покрытий из паркетных досок осуществляют в такой технологической последовательности:

очистка поверхности основания, укладка и разравнивание звукоизоляционного слоя; укладка лаг и прокладок;

укладка досок, сплачивание их и крепление к лагам гвоздями;

острожка поверхности дощатых полов или шлифование паркетных досок, установка галтелей и плинтусов.

Первую маячную лагу на междуэтажном перекрытии кладут на расстоянии 2... 3 см от короткой стены помещения, следующие — через 1,5... 2 м. Разложив маячные лаги и проверив на горизонтальность уровнем, укладывают промежуточные лаги на расстоянии 0,6... 0,8м.

Перед укладкой лаг по кирпичным столбикам производят выравнивание их отметок, укладку деревянных прокладок по двум слоям толя или рубероида. Уложенные и выравненные лаги временно расшивают во избежание их случайного смещения. Стыки лаг располагают на столбиках.

Дощатое покрытие устраивают из досок, остроганных со всех сторон и имеющих на боковых кромках гребни и пазы. Доски по периметру антисептируют. Ширина досок находится, как правило, в пределах 74... 124 мм, а толщина составляет около 29 мм. Влажность досок при их укладке должна быть не более 12%. Доски укладывают в один слой перпендикулярно лагам, соединяют между собой боковыми кромками в шпунт и сплачивают сжимами или клиньями.

Каждую доску прибивают к каждой лаге гвоздями длиной 60... 70 мм. Гвозди забивают наклонно с втапливанием шляпок. Для обеспечения ровной поверхности пола доски покрытия остругивают.

Покрытия из штучного паркета устраивают из отдельных планок (клепок), имеющих на боковых и торцевых кромках паз и гребень. Планки штучного паркета изготовляют толщиной 15 мм из древесины твердых пород и толщиной 18 мм из древесины сосны и лиственницы. Влажность клепок должна быть в пределах 6... 10%. Планки паркета не должны иметь сколов, трещин. Паркетные планки укладывают на прослойку из мастики или крепят гвоздями. С помощью мастики укладывают паркет на цементно-песчаные стяжки, по железобетонным перекрытиям или по сплошному основанию из древесноволокнистых плит. На гвоздях крепят паркет по дощатому основанию.

Качество основания под паркетные полы определяют с помощью двухметровой рейки с уровнем. Зазоры между рейкой и основанием не должны превышать 2 мм. При необходимости черный пол (деревянное основание) прострагивают, а выравнивание стяжки производят гипсополимерным раствором. Затем на деревянное основание укладывают тонкий картон, а бетонные и цементно-песчаные основания грунтуют раствором битума в бензине состава 1:2 или 1:3. Грунтовку наносят краскопультом или кистями.

При укладке паркета с фризом по оси помещения протягивают шнур. Гвозди забивают на такую глубину, чтобы натянутый под их шляпками шнур находился от поверхности пола на высоте, равной толщине паркетной планки. Затем выкладывают маячную «елку» по оси помещения и настилают рядовой паркет вправо и влево от маячного ряда на всей площади помещения. Обрезку планок крайнего ряда выполняют, как правило, дисковой электропилой.

Настилку штучного паркета по деревянному основанию начинают с укладки маячного ряда под углом 45° к шнуру, проходящему по оси помещения. В начале маячной «елки» по две-три клепки справа и слева прибивают гвоздями, а затем настилают всю «елку» слева и справа от оси. В торцевой паз клепки забивают по одному гвоздю, а в продольный—2...3 гвоздя в зависимости от длины паркетной планки.

Устройство пола из штучного паркета на холодной мастике производят в следующей технологической последовательности: очистка и выравнивание основания; грунтовка основания; разметка разбивочных осей; нанесение и разравнивание холодной мастики зубчатым шпателем до толщины 1 мм; укладка паркетных планок на мастику, подгонка и обрезка пристенных рядов; отделка поверхности пола.

Укладку штучного паркета можно производить на холодную и горячую мастики. Холодную мастику доставляют на строительную площадку в закрытой таре, затем переливают в небольшие бачки или лейки и из них тонкой струей разливают вдоль стены. В этом случае маячный ряд укладывают вдоль стены, противоположной входу. Такая последовательность настилки устраняет необходимость перемещения рабочих по свежеуложенному паркету с неокрепшей мастикой.

Горячую мастику доставляют на стройку, как правило, в автогудронаторах и хранят в термосах. К рабочему месту мастику доставляют в утепленных бачках или электротермосах. Мастику разливают под 3...5 планок, паркетчик сразу укладывает клепки на мастику, выравнивает, слегка вдавливает и прижимает к ранее уложенным планкам. Излишки мастики удаляют ребром укладываемой клепки. Толщина слоя мастики после настилки не должна превышать 1 мм. Настилку пола с фризом начинают с укладки по торцевым сторонам фризовых рядов.

Покрытия из паркетных досок выполняют в помещениях, где при эксплуатации не наблюдается интенсивного износа полов.

Паркетные доски укладывают пер