ИМ Р.Е. АЛЕКСЕЕВА»

Контрольная работа по дисциплине

«Силовые агрегаты»

Тема: ГАЗ-3110

|

Выполнил:

студент группы А16-ЭТКз

Бакшеев С.О.

Проверил:

Шурыгин В.Ю.

|

Нижний Новгород

2019 г.

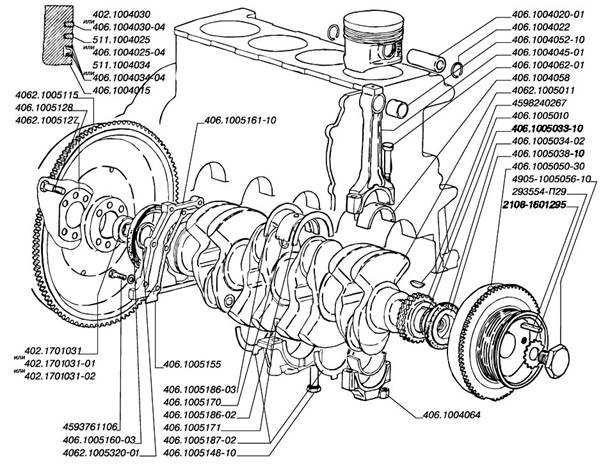

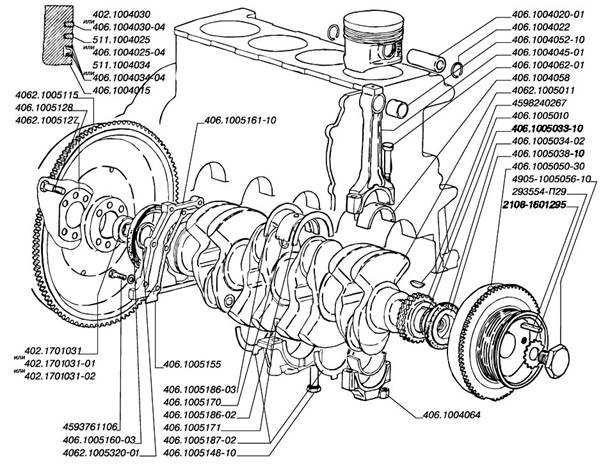

Кривошипно-шатунного механизма двигателя автомобиля ГАЗ-3110

Поршни кривошипно-шатунного механизма двигателя ЗМЗ-4062 отлиты из высококремнистого алюминиевого сплава и термически обработаны. Головка поршня цилиндрическая. Днище поршня плоское с четырьмя цековками под клапаны, которые предотвращают касание (удары) о днище поршня тарелок клапанов при нарушении фаз газораспределения, вызванном, например, обрывом цепи привода распределительных валов.

На цилиндрической поверхности поршней проточены три канавки. В двух верхних установлены компрессионные кольца, а в нижней — маслосъемное. В верхней части юбки поршня выполнены по два отверстия с обеих сторон с выходом в канавку под маслосъемное кольцо, которые служат для отвода масла, скапливающегося под маслосъемным кольцом.

Юбка поршня овальная в поперечном сечении и бочкообразная в продольном. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца. Величина овальности поршня составляет 0,514-0,554 мм. Наибольший диаметр юбки поршня в продольном сечении располагается ниже оси поршневого пальца на 8 мм. Диаметр юбки в продольном сечении плавно уменьшается и в направлении к днищу, и в противоположном направлении.

Максимальное уменьшение диаметра на кромке фаски под нижней канавкой составляет 0,047-0,056 мм. На нижней кромке направляющей части юбки максимальное уменьшение диаметра составляет 0,009-0,018 мм. В тело поршня между нижней канавкой и отверстием под поршневой палец залита стальная терморегулирующая вставка, служащая для уменьшения деформации поршня при нагревании до рабочей температуры и уменьшении первоначальных монтажных зазоров при сборке.

Поршни устанавливаются в цилиндры той же размерной группы с зазором 0,024-0,048 мм. Для обеспечения требуемого зазора поршни и цилиндры блоков разделены (по диаметру) на пять групп, обозначенных соответствующей буквой (А, Б, В, Г, Д), которая выбивается на днище поршня и наносится краской на наружной поверхности в верхней части блока, с левой стороны.

Для улучшения приработки рабочая поверхность поршней имеет специальный микрорельеф. Чтобы поршни работали правильно, они должны быть установлены в цилиндры в строго определенном положении. Для этого на боковой стенке у одной из бобышек под поршневой палец имеется отлитая надпись «ПЕРЕД». В соответствии с этой надписью поршень указанной стороной должен быть обращен к передней части двигателя.

Поршневые кольца кривошипно-шатунного механизма двигателя ЗМЗ-4062.

Компрессионные кольца отлиты из чугуна. Верхнее кольцо имеет бочкообразную рабочую поверхность для улучшения приработки, которая покрыта слоем пористого хрома. Рабочая поверхность нижнего кольца покрыта слоем олова толщиной 0,006-0,012 мм или имеет фосфатное покрытие всей поверхности толщиной 0,002-0,006 мм. На внутренней поверхности нижнего кольца имеется выточка. Это кольцо должно быть установлено на поршень выточкой вверх, к днищу поршня. Нарушение этого условия вызывает резкое возрастание расхода масла и дымление двигателя.

Маслосъемное кольцо сборное, трехэлементное, состоит из двух стальных кольцевых дисков и одного двухфункционального расширителя, выполняющего функции радиального и осевого расширителей. Рабочая поверхность кольцевых дисков покрыта слоем хрома.

Система смазки ГАЗ-3110

Система смазки двигателя ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302 (рис. 13) - комбинированная: под давлением и разбрызгиванием.

Система смазки двс ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302 включает: масляный картер 3, масляный насос 2 с приемным патрубком с сеткой и редукционным клапаном, привод маслонасоса, масляные каналы в блоке, головке цилиндров и в коленчатом валу, полнопоточный масляный фильтр 7, стержневой указатель 9 уровня масла, крышку 8 маслозаливной горловины, датчики давления масла 10 и 11, масляный радиатор 1,

предохранительный клапан 6 и запорный краник 5.

Циркуляция масла происходит следующим образом: насос засасывает масло из картера и по каналу в блоке подводит его к полнопоточному фильтру; после фильтра масло поступает в главную масляную магистраль и через каналы в блоке смазывает коренные подшипники, подшипники промежуточного вала, верхний подшипник валика привода масляного насоса и подводится к гидронатяжителю цепи первой ступени привода

распределительных валов.

От коренных подшипников масло через внутренние каналы коленчатого вала поступает к шатунным подшипникам и от них, через отверстия в шатунах - к поршневым пальцам.

От верхнего подшипника валика привода масляного насоса двс ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302 масло через поперечные сверления и внутреннюю полость валика подается для смазки нижнего подшипника валика и торцовой поверхности ведомой шестерни привода.

Шестерни привода маслонасоса ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302 смазываются струей масла через калиброванное сверление диаметром 2 мм в главной масляной магистрали.

Для охлаждения поршня масло через отверстие в верхней головке шатуна разбрызгивается на днище поршня.

Из главной масляной магистрали мотора ЗМЗ-406 масло через вертикальный канал в блоке поступает в головку цилиндров для смазки опор распределительных валов и подводится к гидронатяжителю цепи второй ступени привода распределительных валов, к гидротолкателям и к датчикам давления масла.

Вытекая из зазоров и стекая в картер в передней части головки цилиндров, масло попадает на цепи, башмаки и звездочки привода распределительных валов.

Емкость системы смазки 6 л. Масло в двигатель ЗМЗ-406 заливается через маслозаливную горловину, расположенную на крышке клапанов и закрываемую крышкой с уплотнительной резиновой прокладкой.

Уровень масла контролируется по меткам "П" и "О" на стержне указателя уровня. Уровень масла следует поддерживать вблизи метки "П", не превышая ее.

Система питания ГАЗ-3110.

В системе питания двигателя с впрыском топлива давление составляет 30 МПа (3 кгс/см2). Поэтому запрещается ослаблять соединения топливопроводов во время работы двигателя или сразу после его остановки. Для проведения работ по ремонту системы питания на только что остановленном двигателе необходимо предварительно снизить давление в системе питания. Через 2–3 ч после остановки двигателя давление в системе падает практически до нуля.

Принципиальной особенностью системы питания двигателя ЗМЗ–4062 является отсутствие в ней карбюратора, совмещающего функции смесеобразования и дозирования подачи топливовоздушной смеси в цилиндры двигателя. В системе распределенного впрыска, установленной на данном двигателе, эти функции разделены — форсунки осуществляют дозированный впрыск топлива во впускную трубу, а подача необходимого в каждый момент работы двигателя воздуха осуществляется системой, состоящей из дросселя и регулятора холостого хода.

Управление системой впрыска топлива и системой зажигания осуществляется электронным блоком управления двигателем, непрерывно контролирующим с помощью соответствующих датчиков величину нагрузки двигателя, скорость движения автомобиля, тепловое состояние двигателя и окружающей среды, оптимальность процесса сгорания в цилиндрах двигателя. Такой способ управления дает возможность обеспечивать оптимальный состав горючей смеси в каждый конкретный момент работы двигателя, что позволяет получить максимальную мощность при минимально возможном расходе топлива и низкой токсичности отработавших газов.

Схема системы впрыска топлива показана на рисунке.

Карданная передача ГАЗ-3110

Применяемая на автомобиле карданная передача состоит из двух валов — промежуточного 2 (рис. Карданная передача) и заднего моста 7, а также промежуточной опоры 5 с подшипником 22. Карданные валы соединены между собой карданным шарниром.

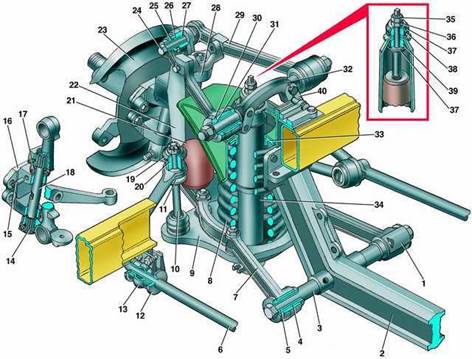

Задний мост

|

|

| 1 – корпус наружного сальника; 2 – подшипник полуоси; 3 – масленка; 4 – маслосливная пробка; 5 – регулировочная гайка подшипника дифференциала; 6 – крышка подшипника; 7 – подшипник дифференциала; 8 – опорная шайба; 9 – маслозаливная пробка; 10 – полуосевая шестерня; 11 – крышка картера; 12 – стопорная пластина; 13 – полуось; 14 – сапун; 15 – картер заднего моста; 16 – ведомая шестерня;

| 17 – ось сателлитов; 18 – сателлит; 19 – опорная шайба; 20 – коробка дифференциала; 21 – ведущая шестерня; 22 – гайка; 23 – фланец ведущей шестерни; 24 – сальник; 25 – передний подшипник ведущей шестерни; 26 – распорное кольцо; 27 – задний подшипник ведущей шестерни; 28 – регулировочное кольцо; 29 – сальник полуоси; 30 – запорная втулка; 31 – пружинное кольцо; 32 – набивка наружного сальника

|

На автомобиле установлен задний мост с неразрезной балкой. Балка состоит из чугунного картера 15 с запрессованными в него кожухами полуосей, в которые вставлены полуоси 13 полуразгруженного типа. Фланцы кожухов полуосей имеют гнезда, где размещаются подшипники 2 полуосей. К фланцам кожухов полуосей крепятся тормозные щиты задних тормозов с тормозными механизмами. В верхней части левого полуосевого кожуха установлен сапун 14, чтобы не допустить создание избыточного давления в полости картера. С задней стороны картера есть люк, через который монтируются узлы главной передачи. Главная передача – гипоидная, с передаточным числом i = 3,9. Снаружи люк закрыт штампованной крышкой 11. Герметизация картера и крышки обеспечивается паронитовой прокладкой, установленной между ними. В крышке есть маслозаливная пробка 9, а в нижней части картера установлена маслосливная пробка 4. Вал ведущей шестерни 21 установлен в передней части картера на двух роликовых конических подшипниках. Передняя часть вала шлицевая, на нее устанавливается снаружи фланец 23 ведущей шестерни. Для герметичности в передней части картера установлен сальник 24. Между задним подшипником 27 и торцом ведущей шестерни находится регулировочное кольцо 28, которое обеспечивает необходимый монтажный размер, компенсирующий погрешности при обработке ведущей и ведомой шестерен для достижения оптимальной глубины зацепления зубьев шестерен главной передачи. Между передним подшипником 25 и буртиком вала ведущей шестерни установлены распорные кольца 26, подбором толщины которых обеспечивается необходимый преднатяг подшипников ведущей шестерни. Преднатяг подшипников достигается затяжкой корончатой гайки на резьбовом конце вала ведущей шестерни с определенным моментом и проверяется по величине усилия поворота фланца ведущей шестерни. Корончатая гайка 22 стопорится шплинтом.

В данной конструкции применен дифференциал шестеренчатого типа. Коробка 20 дифференциала неразъемная. К ней болтами и гайками крепится ведомая шестерня 16. Головки крепежных болтов относительно резьбовой части имеют эксцентричную форму.

В теле ведомой шестерни есть отверстия с углублениями аналогичной формы. При монтаже ведомой шестерни болты устанавливают так, чтобы их головки полностью вошли в углубления. Такая установка позволяет фиксировать болты от проворачивания при монтаже (демонтаже) ведомой шестерни к коробке дифференциала.

В коробке 20 дифференциала установлены две полуосевые шестерни 10 и два сателлита 18, находящиеся в постоянном зацеплении. Между коробкой дифференциала, торцами шестерен и сателлитов установлены опорные шайбы 8 и 19. Сателлиты вращаются вокруг оси 17, зафиксированной в коробке дифференциала стопором. На цапфы коробки дифференциала напрессованы роликовые конические подшипники 7. В картере балки имеются посадочные гнезда для установки дифференциала и резьбовых регулировочных гаек 5 подшипников дифференциала. Дифференциал в сборе с ведомой шестерней и подшипниками крепится к картеру балки двумя крышками посредством болтов. На заводе-изготовителе гнезда в картере и крышках 6 подшипников обрабатываются вместе, поэтому крышки 6 не взаимозаменяемы. Регулировочными гайками 5 обеспечивается необходимый боковой зазор между шестернями главной передачи и преднатяг подшипников коробки дифференциала. Регулировочные гайки фиксируются от перемещения стопорными пластинами 12, которые крепятся к крышкам болтами.

Полуось шлицевой частью установлена в полуосевую шестерню. Наружная часть полуоси через шариковый подшипник 2 опирается на гнездо подшипника, имеющееся во фланце кожуха полуоси. Для добавления смазки в подшипник предусмотрена колпачковая масленка 3, установленная на фланце полуоси. Гнездо подшипника имеет дренажную щель для стока трансмиссионного масла, которая предотвращает попадание просочившегося масла на детали тормозного механизма. Между наружным кольцом подшипника и торцом гнезда подшипника установлено пружинное кольцо 31. От осевого перемещения подшипник фиксируется запорной втулкой 30, которая запрессовывается на полуось в нагретом состоянии. Внутри кожуха полуоси есть гнездо, куда запрессовывается резиновый сальник 29. Между фланцем полуоси и подшипником установлен корпус 1 наружного сальника с набивкой. Детали корпуса наружного сальника собраны в пакет и стянуты двумя винтами. Между корпусом наружного сальника и фланцем полуоси установлена уплотнительная бумажная прокладка.

Корпус наружного сальника полуоси крепится к фланцу кожуха четырьмя болтами и фиксирует полуось от осевого перемещения. Фланец полуоси имеет пять резьбовых отверстий для болтов крепления колеса.

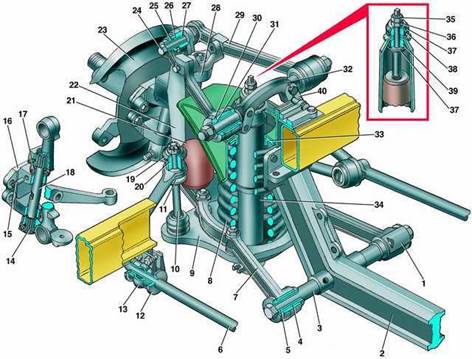

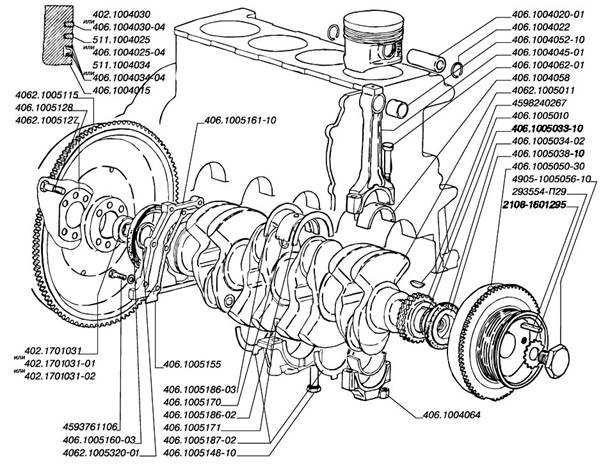

Подвеска ГАЗ-3110

Передняя подвеска

|

|

| 1 – стопорная скоба; 2 – балка передней подвески (поперечина № 2); 3 – палец оси нижних рычагов; 4 – резиновая втулка; 5 – распорная втулка; 6 – штанга стабилизатора; 7 – нижний рычаг; 8 – пружина; 9 – чашка пружины; 10 – стойка стабилизатора; 11 – нижняя подушка стойки стабилизатора; 12 – подушка штанги; 13 – обойма подушки; 14 – игольчатый подшипник; 15 – штифт; 16 – поворотный кулак; 17 – шариковый упорный подшипник; 18 – шкворень; 19 – чашка подушки; 20 – верхняя подушка стойки стабилизатора;

| 21 – буфер хода сжатия; 22 – стойка передней подвески; 23 – тормозной щит; 24 – палец стойки; 25 – уплотнительное кольцо; 26 – наружная втулка; 27 – распорная втулка; 28 – буфер верхних рычагов; 29 – верхний рычаг; 30 – резиновая втулка; 31 – распорная втулка; 32 – ось верхних рычагов; 33 – прокладка пружины; 34 – амортизатор; 35 – контргайка; 36 – гайка; 37 – чашка подушки; 38 – верхняя подушка; 39 – нижняя подушка; 40 – регулировочная пластина

|

На автомобиле применена независимая шкворневая передняя подвеска.

Балка 2 передней подвески (поперечина № 2) крепится болтами к лонжеронам кузова и является опорной частью для крепления силового агрегата автомобиля и элементов подвески.

Верхние 29 и нижние 7 поперечные рычаги обеспечивают независимое перемещение каждого из передних колес в вертикальной плоскости (при преодолении дорожных препятствий).

В проушины внутренних концов верхних и нижних рычагов запрессованы резинометаллические втулки, посредством которых рычаги соединяются с осями и фиксируются на осях гайками. Оси верхних рычагов 29 закреплены на балке болтами, а осями нижних рычагов 7 являются резьбовые пальцы 3, ввернутые в резьбовые втулки балки передней подвески. От самопроизвольного отворачивания оси нижних рычагов фиксируют стопорными скобами 1, которые крепятся болтами к втулкам балки. К верхним рычагам крепятся болтами буфера 28 верхних рычагов с опорами. К нижним рычагам привернуты чашки 9 пружин передней подвески. К проушинам наружных концов рычагов с помощью пальцев 24 закреплены стойки 22 передней подвески с запрессованными в головки стоек резьбовыми шарнирами. Конструкция верхних и нижних резьбовых шарниров стойки одинаковая.

Наружная втулка 26 имеет внутреннюю резьбу и запрессована в головку стойки. В нее ввернута распорная втулка 27 с наружной резьбой. При этом наружная втулка неподвижна при работе относительно стойки, а неподвижность распорной втулки по отношению к рычагам подвески обеспечивается за счет сжатия пальцем стойки втулки между рычагами. Резьбовой шарнир для защиты от грязи уплотнен резиновыми уплотнительными кольцами 25. В процессе эксплуатации резьбовые шарниры периодически смазывают трансмиссионным маслом через пресс-масленки. К стойкам крепятся резиновые буфера 21 хода сжатия.

Между осями верхних рычагов и балкой передней подвески установлены регулировочные пластины 40, обеспечивающие регулировку развала колес и продольных углов наклона шкворней.

Поворотные кулаки 16 соединены со стойками шкворнями с игольчатыми подшипниками. Для восприятия осевых нагрузок в шкворневых соединениях имеются шариковые упорные подшипники 17, установленные между верхними ушками поворотных кулаков и стоек. Все подшипники от загрязнений защищены резиновыми уплотнениями. Подшипники шкворней в эксплуатации смазывают трансмиссионным маслом через пресс-масленки в соответствии с принятой периодичностью. Шкворни 18 в поворотных кулаках стопорятся штифтами 15. Торцы шкворней закрыты съемными заглушками.

К поворотным кулакам болтами прикреплены поворотные рычаги рулевой трапеции, тормозные щиты 23 и скобы дисковых тормозов.

На цапфах поворотных кулаков установлены ступицы передних колес. Каждая ступица вращается на двух роликовых конических подшипниках. На ступице установлен тормозной диск. Со стороны тормозного щита ступица уплотнена сальником, а снаружи – колпаком.

Регулировка затяжки подшипников ступицы осуществляется гайкой одноразового пользования. Гайка фиксируется на цапфе ступицы замятием буртика гайки так, чтобы смятая часть гайки вошла в паз цапфы поворотного кулака.

Пружины 8 передней подвески цилиндрические. Верхние концы пружин через резиновые прокладки 33 упираются в головки балки передней подвески, а нижние – в чашки 9 пружин, установленных на нижних рычагах.

Амортизаторы 34 передней подвески — телескопические, гидравлические, двухстороннего действия.

Амортизаторы установлены внутри пружин. Выступающие из амортизаторов верхние части штоков защищены от грязи резиновыми колпаками. Верхние концы амортизаторов через резиновые подушки 38 и 39 закреплены в головках балки передней подвески, а нижние крепятся к чашкам пружин.

Штанга 6 стабилизатора поперечной устойчивости прикреплена к лонжеронам через две подушки 12 с обоймами 13 и к чашкам пружин передней подвески через стойки 10. Стойки 10 стабилизатора крепятся к концам штанги стабилизатора и к чашкам пружин через резиновые подушки 20 и 11.

Задняя подвеска

1 – втулка; 2 – палец с шайбой переднего кронштейна; 3 – хомут; 4 – кронштейн опоры двигателя; 5 – амортизатор; 1 – втулка; 2 – палец с шайбой переднего кронштейна; 3 – хомут; 4 – кронштейн опоры двигателя; 5 – амортизатор;

| 6 – верхняя подушка крепления амортизатора; 7 – чашка верхней подушки; 8 – контргайка; 9 – гайка; 10 – балка заднего моста; 11 – буфер задней подвески; 12 – стремянка; 13 – шланг вентиляции картера; 14 – серьга рессоры с пальцем; 15 – рессора; 16 – подкладка рессоры; 17 – обойма подушки; 18 – гайка крепления стремянки; 19 – подушка рессоры

|

Задняя подвеска автомобиля зависимая на двух продольных полуэллиптических листовых рессорах с гидравлическими телескопическими амортизаторами.

Пятилистовая рессора собрана с применением пластмассовых противоскрипных прокладок и резиновых прокладок под хомутами.

Передний конец рессоры крепится через резиновые втулки 1 к кронштейну кузова, а задний — к серьге 13. К заднему мосту рессора крепится с помощью стремянок 12 через резиновые подушки 19.

Амортизаторы 4 предназначены для гашения колебаний задней подвески. Выступающие из амортизаторов через резиновые подушки 5 и 6 закреплены на полу кузова, а нижние крепятся к пальцам подкладок рессор.

Рулевое управление ГАЗ-3110

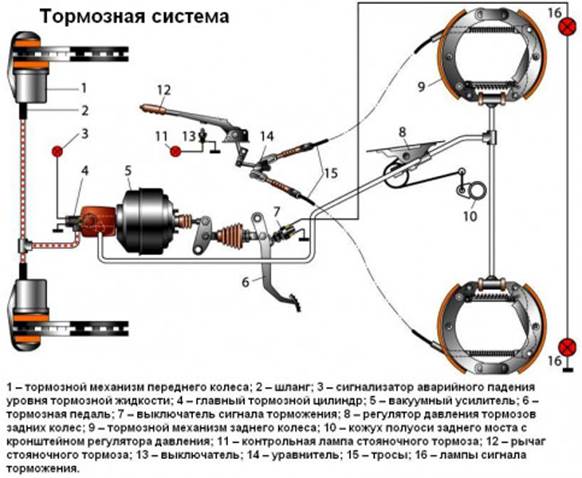

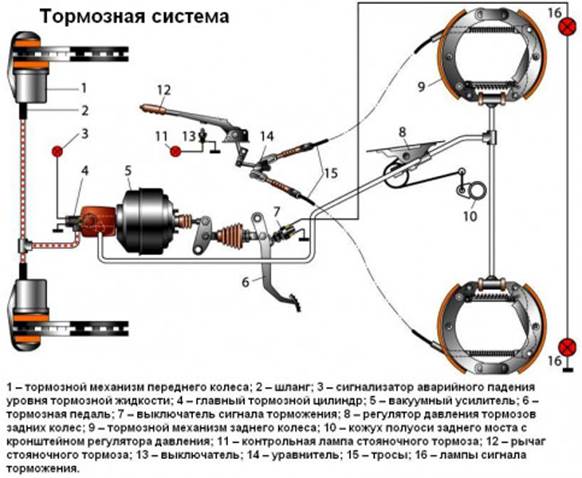

Тормозная система ГАЗ-3110.

Главный тормозной цилиндр типа «тандем» имеет две раздельные камеры сжатия и создает давление в двух независимых контурах передних и задних тормозов. Первая камера управляет цилиндрами задних тормозов, а вторая – цилиндрами передних тормозов.

Главный тормозной цилиндр крепится к корпусу вакуумного усилителя на двух шпильках.

В отверстия в верхней части цилиндра вставлен полупрозрачный полиэтиленовый тормозной бачок с датчиком недостаточного уровня жидкости (в крышке бачка).

В передней части цилиндра (по ходу автомобиля) ввернута заглушка, служащая упором возвратной пружины и уплотненная медной прокладкой.

Поршни в главном цилиндре расположены последовательно, ближайший к вакуумному усилителю приводит в действие задние тормозные механизмы, другой поршень – передние.

Уплотнительные резиновые кольца (манжеты) главного тормозного цилиндра в сечении несимметричны, поэтому важно правильно сориентировать их при сборке.

При разборке цилиндра манжеты рекомендуется заменять вне зависимости от их состояния. При установке главного цилиндра на автомобиль проверьте зазор (1,35–1,65 мм) между торцевой поверхностью корпуса вакуумного усилителя и регулировочным болтом.

Если величина зазора отличается от указанной, отверните контргайку и, вращая регулировочный болт, добейтесь нужного зазора, после чего затяните контргайку.

Полость бачка главного цилиндра разделена на два отсека, каждый из которых питает одну из камер главного цилиндра.

В крышке бачка установлен датчик уровня тормозной жидкости. Лампа, загорающаяся от его сигнала, показывает, что герметичность тормозной системы нарушена.

Регулятор давления при торможении корректирует давление тормозной жидкости в колесных цилиндрах задних тормозов, исключая при этом возможность блокировки задних колес раньше передних.

Регулятор закреплен на днище кузова и через нагрузочную пружину реагирует на нагрузку заднего моста.

Регулятор давления крепится двумя болтами к кронштейну в задней части кузова. Он препятствует более ранней блокировке задних колес по отношению к передним, что повышает курсовую устойчивость автомобиля при торможении. Реагируя через нагрузочную пружину на загрузку задней оси, он ограничивает давление жидкости в заднем тормозном контуре. Регулятор неремонтопригоден – при выходе из строя его заменяют.

После замены регулятора или элементов задней подвески необходимо заново отрегулировать положение нагрузочной пружины относительно заднего моста.

Привод стояночной тормозной системы – механический, тросовый, на задние колеса.

Он состоит из рычага (с рукояткой и стопорным механизмом), промежуточного рычага и его тяги, уравнителя и его тяги, тросов, приводного рычага с тягой в задних тормозных механизмах.

Свободный ход приводного рычага регулируется эксцентриком на задней колодке, а натяжение тросов – регулировочной гайкой на тяге уравнителя.

ИМ Р.Е. АЛЕКСЕЕВА»

Контрольная работа по дисциплине

«Силовые агрегаты»

Тема: ГАЗ-3110

|

Выполнил:

студент группы А16-ЭТКз

Бакшеев С.О.

Проверил:

Шурыгин В.Ю.

|

Нижний Новгород

2019 г.

Кривошипно-шатунного механизма двигателя автомобиля ГАЗ-3110

Поршни кривошипно-шатунного механизма двигателя ЗМЗ-4062 отлиты из высококремнистого алюминиевого сплава и термически обработаны. Головка поршня цилиндрическая. Днище поршня плоское с четырьмя цековками под клапаны, которые предотвращают касание (удары) о днище поршня тарелок клапанов при нарушении фаз газораспределения, вызванном, например, обрывом цепи привода распределительных валов.

На цилиндрической поверхности поршней проточены три канавки. В двух верхних установлены компрессионные кольца, а в нижней — маслосъемное. В верхней части юбки поршня выполнены по два отверстия с обеих сторон с выходом в канавку под маслосъемное кольцо, которые служат для отвода масла, скапливающегося под маслосъемным кольцом.

Юбка поршня овальная в поперечном сечении и бочкообразная в продольном. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца. Величина овальности поршня составляет 0,514-0,554 мм. Наибольший диаметр юбки поршня в продольном сечении располагается ниже оси поршневого пальца на 8 мм. Диаметр юбки в продольном сечении плавно уменьшается и в направлении к днищу, и в противоположном направлении.

Максимальное уменьшение диаметра на кромке фаски под нижней канавкой составляет 0,047-0,056 мм. На нижней кромке направляющей части юбки максимальное уменьшение диаметра составляет 0,009-0,018 мм. В тело поршня между нижней канавкой и отверстием под поршневой палец залита стальная терморегулирующая вставка, служащая для уменьшения деформации поршня при нагревании до рабочей температуры и уменьшении первоначальных монтажных зазоров при сборке.

Поршни устанавливаются в цилиндры той же размерной группы с зазором 0,024-0,048 мм. Для обеспечения требуемого зазора поршни и цилиндры блоков разделены (по диаметру) на пять групп, обозначенных соответствующей буквой (А, Б, В, Г, Д), которая выбивается на днище поршня и наносится краской на наружной поверхности в верхней части блока, с левой стороны.

Для улучшения приработки рабочая поверхность поршней имеет специальный микрорельеф. Чтобы поршни работали правильно, они должны быть установлены в цилиндры в строго определенном положении. Для этого на боковой стенке у одной из бобышек под поршневой палец имеется отлитая надпись «ПЕРЕД». В соответствии с этой надписью поршень указанной стороной должен быть обращен к передней части двигателя.

1 – втулка; 2 – палец с шайбой переднего кронштейна; 3 – хомут; 4 – кронштейн опоры двигателя; 5 – амортизатор;

1 – втулка; 2 – палец с шайбой переднего кронштейна; 3 – хомут; 4 – кронштейн опоры двигателя; 5 – амортизатор;