Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Топ:

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Интересное:

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Технологический процесс состоит из нескольких операций:

1. Изготовление моделей отливок, выбор опок, литниковой системы.

2. Приготовление формовочных и стержневых смесей.

. изготовление форм, изготовление и сушка стержней.

. Сборка и подготовка форм к заливке.

. Приготовление шихты.

. Плавка литейного сплава.

. Заливка форм.

. Охлаждение отливок.

. Выбивка отливок из опок.

. Термическая обработка.

. Очистка от окалины.

. Контроль.

Расчет размеров опок и модельных плит

При охлаждении залитый металл уменьшается в объеме, т.е. дает усадку (чугун 1%), поэтому модель будущей отливки изготавливают большей по размерам на 1%. При массовом производстве идет изготовление нескольких отливок на 1 модельной плите. Принимаем, что на нашей модельной плите располагаются от 4 моделей. Мы используем односторонние модельные плиты, т.е. на плите закреплены только верхние или нижние части модели на одной стороне. Также на модельной плите закрепляют элементы литниковой системы. Литниковая система- это система каналов, с помощью которых реализуется заполнение формы жидким металлом. На верхней модельной плите- шлакоуловитель, стояк, чаша, выпар. На нижней модельной плите - питатели.

Размеры модельных плит несколько больше размеров опок в свету на толщину стенки опоки и места для закрепления опок на модельных плитах при формовке.

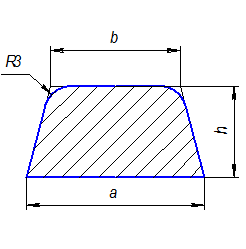

Определение размеров модели

Размеры модели отливки больше соответствующих размеров отливки на величину линейной усадки. Для серого чугуна линейная усадка составляет в среднем 1%.

Lмодели= Lотливки+ Lотливки*1/100%

Таблица

| Размер отливки | Размер модели |

| Ø79,2±0,45 | 80,0±0,45 |

| Ø61,6±0,4 | 62,2±0,4 |

| Ø46,6±0,4 | 47,0±0,4 |

| Ø36,4±0,35 | 37,0±0,35 |

| 30,4±0,35 | 30,7±0,35 |

| 112±0,5 | 113±0,5 |

|

|

При машинной формовке габаритные размеры опок зависят от числа отливок, их габаритных размеров, их расположения, размеров литниковой системы, а также площади стола выбранной марки формовочной машины. На нашей модели находятся 4 отливки.

Для круглых деталей:

Длина опоки Ар=3С+2dм=3*45+2*80=295 мм

Ширина опоки Вр=4С+2lм +а=4*45+2*113+15=421 мм,

где dм-диаметр модели, lм-длина модели,

а- ширина шлакоуловителя, а=15 мм.

С- толщина формовочной смеси вокруг отливок для мелких опок, С=30…50 мм (1561, с. 44).

Полученные по формулам размеры округлим с шагом в 50 мм в большую сторону: 300х450 мм.

При расчете высоты верхней и нижней части опоки применяем следующие формулы:

Нв=h1+d=40+50=90 мм,

Нн=h2+d=40+50=90 мм,

где h1- высота детали, расположенная в верхней полуформе;

h2 - высота детали, расположенная в нижней полуформе;

d - расстояние от края отливки до верхней или нижней стенки опоки, d=40…60 мм. Принимаем 50 мм. Полученные по формулам значения округлим в большую сторону с шагом в 25 мм: Нв=100 мм, Нн=100 мм.

Расчет размеров модельных плит

Если не закрепить опоку и модельную плиту, то малейший сдвиг приведет к браку.

Ам.п.=Ар+2*10+2*50=300+2*10+2*50=420 мм;

Вм.п.=Вр+2*10+2*50=450+2*10+2*50=570 мм,

где 10- толщина стенки опоки;

- места для закрепления.

Определение объема и массы отливки

Объем и массу отливки определяем без учета радиусов закруглений и уклонов:

Vотл.=V1+V2=260,7 см3, где V1-объём цилиндра, V2-объём усеченного конуса

Мотл.=Vотл*ρ=260,7*7,8=2040 г =2,04 кг.

Выбор способа формовки и оборудования для изготовления форм

Поскольку у нас массовое производство, то определяем машинную формовку. Для данных размеров опок по табл.23 стр.48 выбираем формовочную пневматическую встряхивающепрессовую с электроуправлением без поворота полуформ 22111М.

Расчет литниковой системы

При расчете вначале определяем суммарное сечение питателей, а размеры других элементов рассчитываем как производные.

|

|

ΣFпит=0,8  =0,8

=0,8  =2,5 см2,

=2,5 см2,

где ΣFпит- суммарное сечение питателей, см2,

Q- масса жидкого металла, протекающего через литниковую систему, кг.

Q=G+Q1= 2,04*4+2,04*4*80%=14,7 кг,

где Q1-расход металла на литниковую систему, зависит от массы отливки и может приниматься в соответствии с рисунком. МУ №1561, рис. 32 с. 52,

G=n*m- масса отливок.

По найденным значениям ΣFпит на основании практических данных определяем площадь шлакоуловителя Fшл и стояка Fст.

Для среднего и мелкого литья ΣFпит: Fшл: Fст=1:1,1:1,15, значит:

Fшл=1,1*2,5=2,8 см2, а Fст=1,15*2,5=2,9 см2.

Размеры сечения шлакоуловителя определяем по т.24 МУ №1561 с.53, а диаметр стояка в нижней части по формуле:

Dн=  =

=  =2,3 см.

=2,3 см.

Fшл (2,75 см2) делим на 2 и по табл. выбираем ближайшее большее сечение и определяем размеры: a=14 мм, b=10 мм, h=14 мм.

Схема шлакоуловителя

Диаметр стояка около чаши берется на 10-15% больше. Диаметр стояка в нижней части умножаем на 12% и по полученному диаметру стояка в верхней части выбираем литниковую чашу, т.к. диаметр стояка в верхней части более 25 мм:

Dв=23*1,12=26 мм>25 мм.

|

|

|

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!