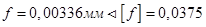

Для пректируемого редуктора площадь теплоотводящей поверхности А  .

.

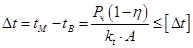

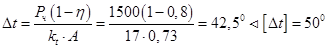

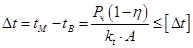

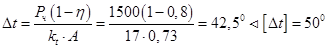

Условие работы редуктора без перегрева при продолжительной работе определяем по формуле:

Где: Рч=1,5кВт=1500Вт требуемая для работы мощность на червяке.

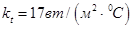

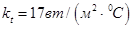

Считаем, что обеспечивается достаточно хорошая циркуляция воздуха и принимаем коэффицент теплопадачи:  .

.

Тогда

Где: допускаемый перепад температур при боковом червяке:

Для уменшения температуры следует соответственно увеличить теплоотводящей поверхность пропорционально отношению:  , сделав корпус ребристым.

, сделав корпус ребристым.

I Х Проверка прочности шпоночных соединений

Проведем проверку прочности:

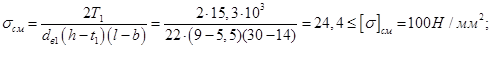

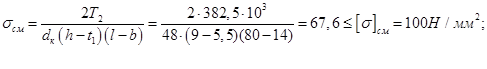

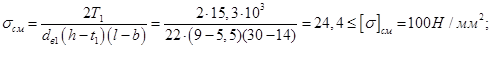

Ведущей вал: Материал шпонок – сталь-45, нормализованная. Напряжения смятие и условия прочности определяется по формуле:

Диаметр вала в этом месте dв1= 22мм b х h х l = 14 х 9 x30мм, t1=5,5мм

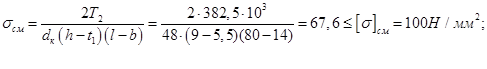

Ведомый вал: Материал шпонок – сталь-45, нормализованная. Напряжения смятие и условия прочности определяется по формуле:

Диаметр вала в этом месте dв2= 48мм b х h х l = 14 х 9 x80мм, t1=5,5мм

Где:Допускаемые напряжения смятие при стальной ступице:

[  см] =100÷120 МПа

см] =100÷120 МПа

Все шпонки удовлетворяют условию прочности на смятие.

Х Уточненный расчет валов

Червячный вал проверять на прочность не следует, так как размеры его поперечного сечений, принятые при конструирование, получены расчетом на кручения.

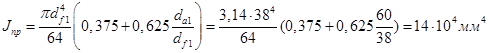

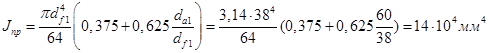

Проведем расчет на жесткость, определяем стрелку прогиба червяка. Приведенный момент инерции поперечного сечения червяка по формуле::

Где: Геометрические характеристики червяка: d1 =50 мм; df1 =38 мм;

da1 =60 мм;

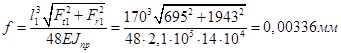

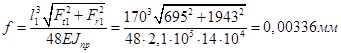

Стрела прогиба:

|

Где: Силы в зацеплении:

Окружная сила на червячном колесе, равная осевой силе на червяке:

Ft 2 = Fa 1 = 2Т2· 103 / d 2 = 2· 382,5 ·103 / 250 = 4 371 6 Н

Окружная сила на червяке, равная осевой силе на колесе:

Ft 1 = Fa 2 = 2Т1· 103 / d 1 = 2·15,3 ·103 / 50 = 695 Н

Радиальные силы на червяке и колесе:

Fr1 = Fr2 = Ft2· tgα = 4371tg20 = 1943 Н

|

|

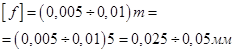

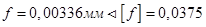

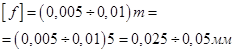

Допускаемый прогиб:

Таким образом, жесткость обеспечено, так как:

Х I Второй этап компоновки редуктора

Главные конструктивные составляющие колеса—обод, ступица и диск.

Обод принимает нагрузку от зубьев и обязан быть довольно долговечным и в то же время мягким, дабы содействовать равномерному рассредотачиванию нагрузки по длине зуба.Ступица работает для соединения колеса с валом. Длина ступицы обязана быть хорошей, дабы гарантировать, с одной стороны, стабильность колеса на валу в плоскости, перпендикулярной оси вала, а с иной — получение болванок ковкой и нарезание шпоночных пазов способом протягивания.Диск объединяет обод и ступицу. Его толщина С ориентируется в зависимости от метода приготовления колеса. Временами в дисках колес делают отверстия, которые пользуют при перевозке и обработке

колес, а при больших размерах и для уменьшения массы. Диски больших литых колес усиливают ребрами или заменяют спицами.

По условиям работы изготовим составными: центр колеса (ступица с диском)—из стали, а зубчатый венец (обод)—из дешевой бронзы БрА10Ж4Н4, полученной способом центробежного литья.

Червяк выполним заодно с валом

Установка колес на валах.

а) Сопряжение колес с валом.

Для передачи вращающего моментаредукторной парой применим шпоночное соединение при следующей посадке:

Н 7/r 6 (Н 7/s7).

В индивидуальном и мелкосерийном производстве используют главным образом призматические шпонки, изготовленные из чистотянутой стали, чаще всего из стали 45. Длину шпонки выберем из стандартного ряда так, чтобы она была меньше длины ступицы насаживаемой детали на 5... 10 мм. Сечение шпонки (b х h) выбираем по величине соответствующего диаметра ступени по табл. К42[1].

б) Осевое фиксирование колес.

Для обеспечения нормальной работы редуктора зубчатое колесо должно быть установлено на валу без перекосов. Ступица колеса имеет достаточно большую длину, поэтому колесо будет сидеть на валу без перекосов.

Конструирование подшипниковых узлов

Для быстроходного и тихоходного валов:

Осевое фиксирование вала в двух опорах— враспор

Обе опоры конструируем одинаково, при этом каждый подшипник ограничивает осевое перемещение вала в одном направлении. Внутренние кольца подшипников закрепляют на валу упором в торцы прокладок, установленных на 2-й или 4-й

Достоинства:

а) возможность регулировки подшипников;

б) простота конструкции опор (отсутствие стаканов и других дополнительных деталей).

Недостатки:

а) вероятность защемления тел качения в опорах вследствие температурных деформаций;

б) более жесткие допуски на осевые размеры вала и ширину корпуса.

- Крышки подшипниковых узлов.

Для червяка по таблице К17[1]примем:

а) крышку торцовую с жировыми канавками 11-62х25 ГОСТ 18513-73,

б) крышку торцовую глухую 11-62 ГОСТ 18511-73

Для тихоходного валакрышку сконструируем самостоятельно.

- Уплотнительные устройства.

Применяют для предотвращения вытекания смазочного материала из подшипниковых узлов, а также защиты их от попадания пыли, грязи и влаги. В нашем случае внутренние уплотнения, смазывание разбрызгиванием масло, выжимаемое из зацепления, обильным потоком выбрасывается в рядом расположенные подшипники.

Вычерчиваем внутренней конструкции подшипников. На сборочных чертежах редукторов и общих видах приводов вычерчивают внутреннюю конструкцию подшипников быстроходного и тихоходного валов.

Работу выполняет в следующем порядке:

на 2-й и 4-й ступенях вала нанести тонкими линиями внешний контур подшипника по его габаритным размерам d, D, Т;

нанести вспомогательную вертикальную линию, делящую монтажную высоту подшипника Т пополам;

разделить отрезок ab точками 1, 2 и 3 на четыре равные части и из точки 3 под углом α=15° провести образующую конуса до ее пересечения с осью вращения подшипника в точке О;

из точки О провести линии 01 и 02, а из точки m,. полученной пересечением линии 01 с торцем наружного кольца km, провести линию mf перпендикулярно образующей 02;

отложив отрезок de = fk, провести параллельно линию, оформляющую малый торец ролика;

для получения диаметра d 2 борта внутреннего кольца найти точку l, делящую радиус большего торца ролика пополам.

Конструирование корпуса редуктора

Корпус редуктора служит для размещения и координации деталей передачи, защиты их от загрязнения, организации системы смазки, а также восприятия сил, возникающих в зацеплении редукторной пары, подшипниках, открытой передачи. Наиболее распространенный способ изготовления корпусов —литье из серого чугуна (например, СЧ15).

Примем толщину корпуса 10 мм

Внутренний контур стенок корпуса очерчивается по всему периметру корпуса с учетом зазоров 8 мм между контуром и вращающимися деталями.

- Фланцевые соединения

Фланцы предназначены для соединения корпусных деталей редуктора

В корпусе проектируемого редуктора конструируем пять фланцев:

фундаментный основания корпуса;

подшипниковой бобышки;

соединительный основания и крышки корпуса;

крышки подшипникового узла;

крышки смотрового люка.

Проектируемый редукторбудем крепить к раме (плите) четырьмя болтами.

- Детали и элементы корпуса редуктора

а) Смотровой люк - служит для контроля сборки и осмотра редуктора при эксплуатации. Для удобства осмотра его расположим на верхней крышке корпуса, что позволяет также использовать люк для заливки масла. Смотровой люк сделаем прямоугольным максимально возможных размеров.

Люк закроем стальной крышкой из листов толщиной 2 мм. Для того чтобы внутрь корпуса извне не засасывалась пыль, под крышку установим уплотняющую прокладку из резины толщиной 2 мм).С крышкой совместим пробку-отдушину.

б) Отверстия под маслоуказатель и сливную пробку.

Отверстия расположит по разные стороны основания корпуса Нижняя кромка сливного отверстия установим на уровне днища сделаем с уклоном 1...2° в сторону отверстия. У самого отверстия в отливке основания корпуса выполним местное углубление для стока масла и отстоявшейся грязи. Отверстие под маслоуказатель расположим на высоте, достаточной для точного замера верхнего и нижнего уровней масла. При установке маслоуказателя и сливной пробки с цилиндрической резьбой обязательно применим резиновое кольцо.

.

.

.

.

, сделав корпус ребристым.

, сделав корпус ребристым.

см] =100÷120 МПа

см] =100÷120 МПа