Характеристика метода фрезерования. Фрезерование является одним из высокопроизводительных и распространенных методов обработки поверхностей заготовок многолезвийным режущим инструментом — фрезой.

Технологический метод формообразования поверхностей фрезерованием характеризуется главным вращательным движением инструмента и обычно поступательным движением подачи. Подачей может быть и вращательное движение заготовки вокруг оси вращающегося стола или барабана (карусельно-фрезерные и барабанно-фрезерные станки).

На фрезерных станках обрабатывают горизонтальные, вертикальные и наклонные плоскости, фасонные поверхности, уступы и пазы различного профиля. Особенностью процесса фрезерования является прерывистость резания каждым зубом фрезы. Зуб фрезы находится в контакте с заготовкой и выполняет работу резания только на некоторой части оборота, а затем продолжает движение, не касаясь заготовки, до следующего врезания. Врезание зуба фрезы в заготовку сопровождается ударами, что приводит к неравномерности процесса резания, вибрациям и повышенному износу зубьев, а также отрицательно сказывается па точности и шероховатости обработанной поверхности.

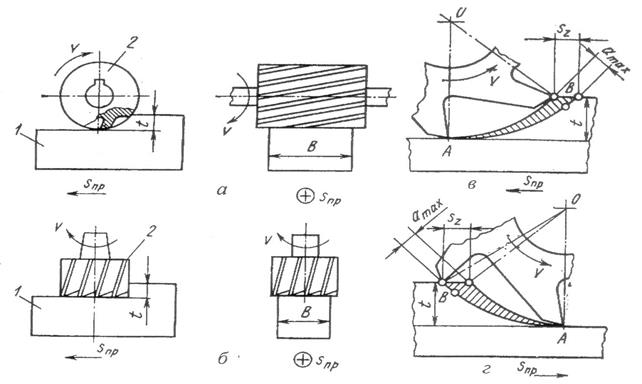

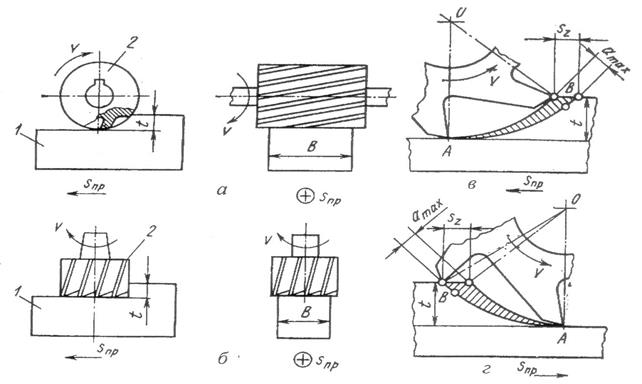

На рис. 5.20 показаны схемы фрезерования плоскости цилиндрической (а) и торцовой (б) фрезами.

При цилиндрическом фрезеровании плоскостей работу выполняют зубья, расположенные на цилиндрической поверхности фрезы. При торцовом фрезеровании плоскостей в работе участвуют зубья, расположенные на цилиндрической и торцовой поверхностях фрезы.

Цилиндрическое и торцовое фрезерование в зависимости от направления вращения фрезы и направления подачи заготовки можно осуществлять двумя способами:

1) встречным фрезерованном (против подачи), когда направление вращения фрезы и перемещение заготовки не совпадают (рис. 5.20, в);

2) попутным фрезерованием (по подаче), когда направление вращения фрезы совпадает с направлением перемещения заготовки (рис. 5.20, г).

При встречном фрезеровании нагрузка на зуб возрастает от пуля до максимума, при этом сила, действующая на заготовку, стремится оторвать ее от стола, что приводит к вибрациям и увеличению шероховатости обработанной поверхности. Преимуществом встречного фрезерования является работа зубьев фрезы «из-под корки», т. е. фреза подходит к твердому поверхностному слою снизу и отрывает стружку при подходе к точке В. Недостатком является наличие начального скольжения зуба по наклепанной поверхности, образованной предыдущим зубом, что вызывает повышенный износ фрезы.

Рис. 5.20.Схемы фрезерования цилиндрической (а) и торцовой (б) фрезами, встречного (в) и попутного (г) фрезерования: 1 – заготовка; 2 – фреза

При попутном фрезеровании зуб фрезы сразу начинает срезать слой максимальной толщины и подвергается максимальной нагрузке. Это исключает начальное проскальзывание зуба, уменьшает износ фрезы и шероховатость обработанной поверхности. Сила, действующая на заготовку, прижимает ее к столу станка, что уменьшает вибрации.

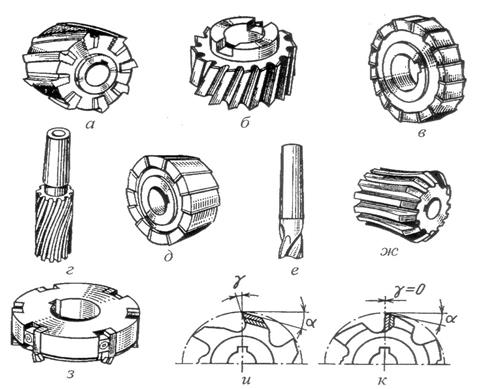

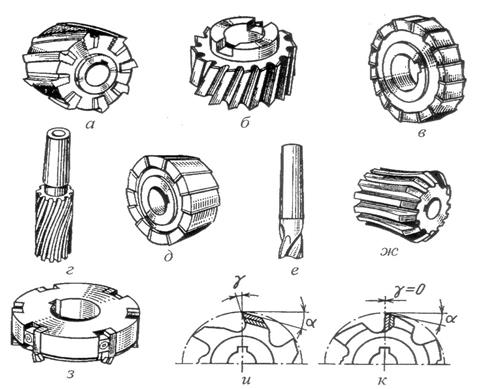

Типы фрез.В зависимости от назначения и вида обрабатываемых поверхностей различают следующие типы фрез: цилиндрические (рис. 5.21, а), торцовые (рис. 5.21, б), дисковые (рис. 5.21, в), концевые (рис. 5.21, г), угловые (рис. 5.21, д), шпоночные (рис. 5.21, е), фасонные (рис. 5.21, ж).

Фрезы изготовляют цельными (рис. 27, б, д) или сборными с напайными и вставными ножами (рис. 5.21, з). Режущие лезвия могут быть прямыми (рис. 5.21, д) или винтовыми (рис. 5.21, а). Фрезы имеют остроконечную (рис. 5.21, и) или затылованную (рис. 5.21, к) форму зуба. У фрез с остроконечными зубьями передняя и задняя поверхности плоские. У фрез с затылованными зубьями передняя поверхность плоская, а задняя выполнена по спирали Архимеда; при переточке по передней поверхности профиль зуба фрезы сохраняется.

Рис. 5.21. Типы фрез

Цельные фрезы изготовляют из инструментальных сталей, корпуса напайных фрез – из конструкционных сталей; на рабочие части зубьев фрез припаивают пластинки из быстрорежущих сталей и твердых сплавов. У сборных фрез зубья (ножи) выполняют из быстрорежущих сталей или оснащают пластинками из твердых сплавов и закрепляют в корпусе фрезы различными механическими способами.

Способ закрепления фрезы на станке зависит от ее конструкции, Фрезы с осевым отверстием крепят на оправках и называют насадными. Фрезы, имеющие цилиндрический или конический хвостовик, называют хвостовыми. Хвостовик служит для закрепления фрезы.

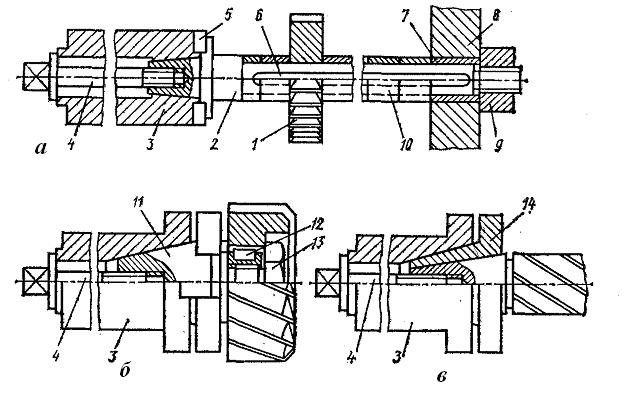

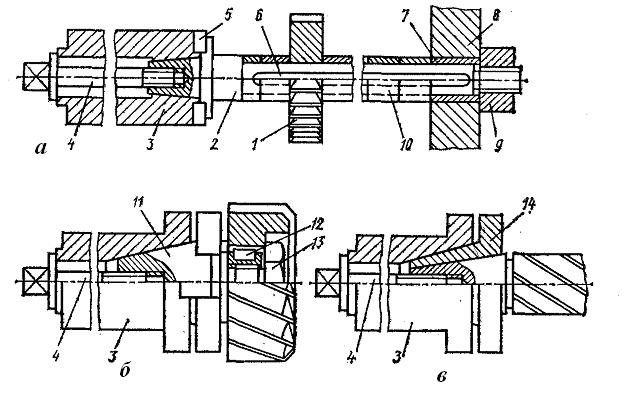

Насадные фрезы (цилиндрическую, дисковую, угловую и т. д.) можно закреплять с помощью центровой оправки (рис. 5.23, а).

Фрезу 1 закрепляют на оправке 2, которую вставляют в коническое отверстие шпинделя 3 и затягивают болтом 4. Сухари #; входящие в пазы фланца шпинделя и оправки, удерживают ее от проворачивания. Движение на фрезу передается через шпонку б, Правый конец оправки поддерживают подшипники 7 подвески 8. Осевое положение фрезы на оправке фиксируют гайкой 9 и установочными кольцами 10. Такой способ закрепления используют в основном на горизонтально-фрезерных станках. Торцовые и дисковые фрезы закрепляют на концевой оправке 11 с помощью шпонки 12 и винта 13 (рис. 5.23, б). Фрезы с коническим хвостовиком закрепляют или непосредственно в коническом отверстии шпинделя или через переходную втулку 14 (рис. 5.23, в).

Рис. 5.23. Способы закрепления фрез на станках

Для закрепления фрез с цилиндрическим хвостовиком используют различные по конструкции патроны, устанавливаемые в шпинделе станка как концевые оправки.

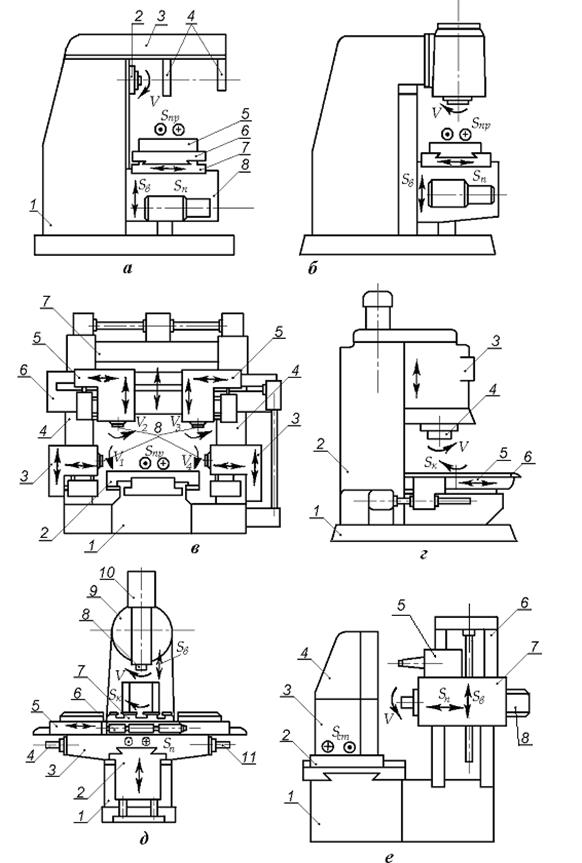

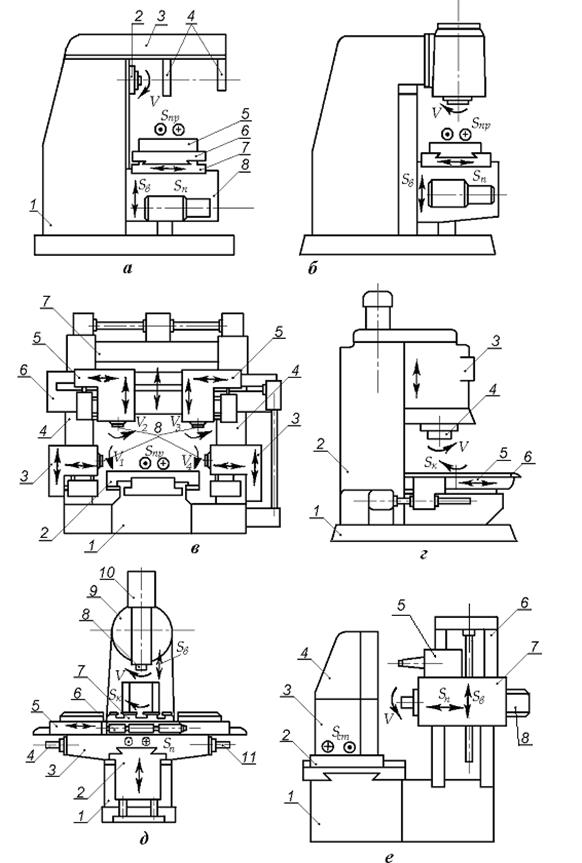

Типы фрезерных станков и их назначение. Горизонтально- (рис. 5.22, а)и вертикально-фрезерные (рис. 5.22, б) станки, а также консольные станки относят к универсальному виду оборудования. Станки одного типоразмера имеют много унифицированных частей, например, одинаковые столы, салазки, консоли, коробки скоростей и т. д. Станки используют для выполнения широкого круга фрезерных работ на заготовках небольших габаритных размеров и массы в индивидуальном и мелкосерийном производствах.

Продольно-фрезерные станки (рис. 5.22, в) бывают одно- и двухстоечные. Они предназначены для обработки крупных корпусных деталей в серийном производстве.

Рис. 5.22. Типы фрезерных станков

В массовом производстве для высокопроизводительного непрерывного фрезерования заготовок небольших размеров (рычаги, кронштейны и т. д.) применяют карусельно-фрезерные (рис. 5.22, г)станки. Более крупные заготовки обрабатывают на барабанно-фрезерных станках. Эти типы станков широко применяют в автотракторной промышленности. Копировально-фрезерные станки (рис. 5.22, е)предназначены для получения деталей со сложными фасонными поверхностями в индивидуальном и мелкосерийном производствах. Примером таких деталей являются штампы и пресс-формы. Фрезерные станки (рис. 5.22, д)с ЧПУ делают на базе универсальных фрезерных станков, поэтому в них наиболее полно сочетаются широкие технологические возможности универсальных станков с достоинствами автоматизированного цикла обработки.

Использованная литература

1. Технология конструкционных материалов. /Дальский А.М., Арутюнова И.А., Барсукова Т.Н. и др. – М.: Машиностроение, 1977. – 664с.

5.5. Обработка заготовок на сверлильных и расточных станках

Характеристика методов сверления и растачивания. Сверление и растачивание – весьма распространенный способ получения отверстий в обрабатываемом изделии. Режущим инструментом при сверлении и растачивании являются сверла, а также зенкеры, развертки. Сверление и растачивание осуществляют при сочетании двух движений: главного движения резания Dr – вращательного движения сверла, зенкера или развертки (рис. 5.23) и движения подачи Ds – поступательного движения сверла или другого режущего инструмента, т. е. оба движения на сверлильном станке сообщают инструменту.

Рис. 5.23. Элементы режима резания при сверлении

Элементами режима резания являются: скорость главного движения резания; подача; глубина резания; площадь поперечного сечения среза.

Скоростью главного движения резания v при сверлении и растачивании называют окружную скорость точки режущей кромки, наиболее удаленной от оси сверла. Скорость резания определяют по формуле

V = π Dn /1000 м/мин, где D – диаметр сверла, мм; n – частота вращения сверла в минуту.

Выбор скорости резания при сверлении и растачивании зависит от ряда факторов – механических свойств обрабатываемого материала и материала режущей части сверла, диаметра сверла, величины подачи, стойкости инструмента, охлаждения, глубины сверления и т.д.

Подача S равна величине перемещения сверла, зенкера, развертки вдоль оси. Поскольку сверло имеет две режущие кромки, то подача, приходящаяся на каждую кромку, Sz = S /2, мм/об, (рис. 5.23, а).

Глубина резания t при сверлении отверстий в сплошном материале составляет половину диаметра сверла t = D /2 (см. рис. 5.23, а), а при растачивании t =(D - d)/2, где d – диаметр растачиваемого отверстия. Площадь сечения срезаемого слоя, снимаемого двумя главными режущими кромками сверла за один оборот, определяют как удвоенное произведение толщины a на ширину среза b (рис. 5.23, а). Ширину и толщину среза (без учета перемычки) определяют по формулам:

b=D/2sin φ, мм; a=S/2sin φ, мм.

Мощность резания, или эффективную мощность при сверлении N p определяют, исходя из крутящего момента сопротивления резанию М к р , и частоты вращения сверла n, мин-1. Для определения крутящего момента пользуются эксперементальной формулой

M кр= C м Dx м Sy м K м,

где С м, К м, х м, у м – коэфициенты и степени, характеризующие свойства обрабатываемого материала и другие условия обработки (определяются по таблицам).

Тогда Np = M кр n /(176,2*103*1,36) кВт.