Выбор исходных данных

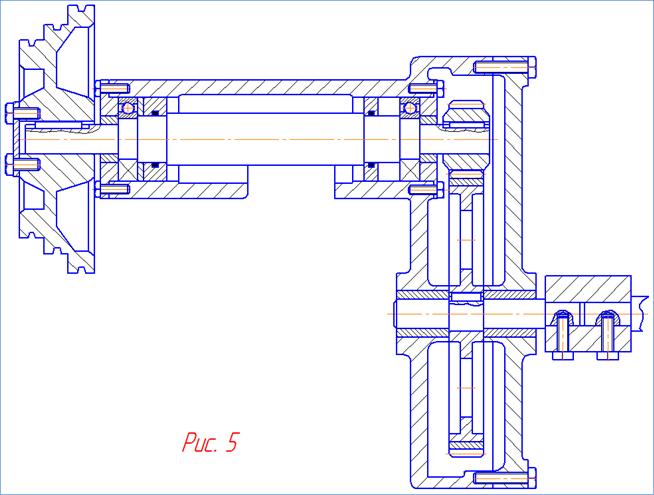

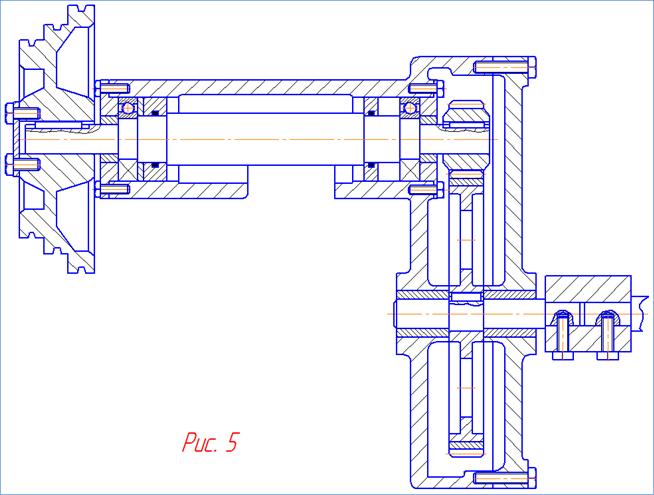

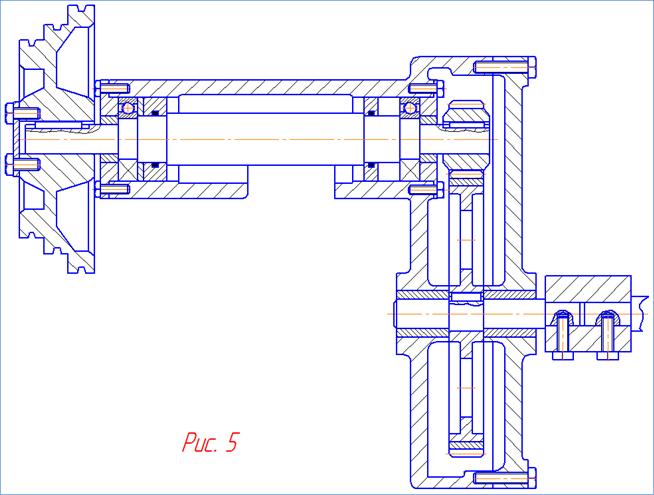

Исходными данными для выполнения курсовой работы (её основных разделов) являются чертёж узла и данные таблиц 1 и 2. Номер чертежа должен соответствовать последней цифре варианта. Данные из таблицы 1 выбираются по первой цифре варианта, из таблицы 2 – по второй цифре варианта.

Номер варианта, как правило, соответствует последним двум цифрам номера зачетной книжки. Например, если номер зачетной книжки №115235, то Ваш вариант 35. Значит, номер ЧЕРТЕЖА – 5; из таблицы 1 – Ваши данные под номером 3; из таблицы 2 – Ваши данные под номером 5.

Чертеж узла выполняется в масштабе. Для выполнения чертежа необходим опорный размер. Опорным размером является внутренний диаметр подшипника d (в нашем примере d = 35 мм).

Далее высчитываем коэффициент масштабирования, т.е. вначале измеряем внутренний диаметр подшипника на чертеже (в нашем примере d = 10 мм), затем делим опорный размер, на размер, полученный из чертежа, т.е. 35: 10 = 3,5 – получили коэффициент масштабирования.

После измеряем каждую деталь из чертежа, умножаем на коэффициент масштабирования, получаем действительный размер и затем вычерчиваем её в масштабе. Полученные действительные размеры округляем до целых чисел, которые соответствуют ряду предпочтительных чисел.

Размеры, которые уже известны, т.е. размеры из таблиц 1 и 2, оставляем такими же, НЕ УМНОЖАЕМ(!) на коэффициент масштабирования. Например, мы знаем внутренний размер болтового соединения из таблицы 2 – резьба крепежная М10×1,25.

Размеры, которые уже известны, т.е. размеры из таблиц 1 и 2, оставляем такими же, НЕ УМНОЖАЕМ(!) на коэффициент масштабирования. Например, мы знаем внутренний размер болтового соединения из таблицы 2 – резьба крепежная М10×1,25.

Методические указания по выполнению разделов работы

Расчет и выбор посадок подшипников качения

Для подшипникового узла обоснованно выбрать класс точности подшипника, определить вид нагружения его колец, назначить посадку по присоединительным поверхностям подшипника.

Действующие стандарты: ГОСТ 520-71, ГОСТ 3325-55 (СТ СЭВ 773-77), СТ СЭВ 774-77, ГОСТ 25347-82 (СТ СЭВ 144-750), СТ СЭВ 636-77.

Выбор посадок

При выборе посадок различают три основных вида нагружения колец: местное, циркуляционное и колебательное. Виды нагружения колец определяются в зависимости от условий работы подшипников по табл.. 7 ГОСТ 3325-55. При выборе посадок принять, что радиальная нагрузка, воспринимаемая подшипниками, постоянная по направление. Тогда, если вращается внутреннее кольцо, то оно будет икать циркуляционное, а наружное - местное виды нагружения, если вращается наружное кольцо, то наоборот.

При выборе посадок для циркуляционно нагруженных колец предварительно рассчитывается интенсивность нагрузки РR подшипника:

(1, стр.276)

(1, стр.276)

где: R - радиальная реакция опоры, Н; b - рабочая ширина кольца подшипника, мм; КП - динамический коэффициент посадки (см. ПЗ табл.1); F - коэффициент, учитывающий степень ослабления натяга при полом вале или тонкостенном корпусе (см, П3 табл. 2); FA - коэффициент неравномерности распределения радиальной нагрузки в двухрядных подшипниках (для всех вариантов заданий FА =1).

При выборе значения коэффициента F предварительно необходимо рассчитать соотношения D/d у подшипника и D1 /d у вала, где D1 - диаметр сквозногоотверстия полого вала (см. табл. 1.1 задания).

По найденной величию РR при помощи [2 табл. 4.92 с. 286] с учётом класса точности подшипника и его диаметра находят поле допуска сопрягаемой с подшипником детали.

Выбор посадок при местном нагружении колец подшипников осуществляется по [2 табл. 4.89 с. 285]. При этом исходными данными являются характер нагрузки (см. табл. 1 и 2 исходных данных), диаметр наружного кольца подшипника D и его класс точности.

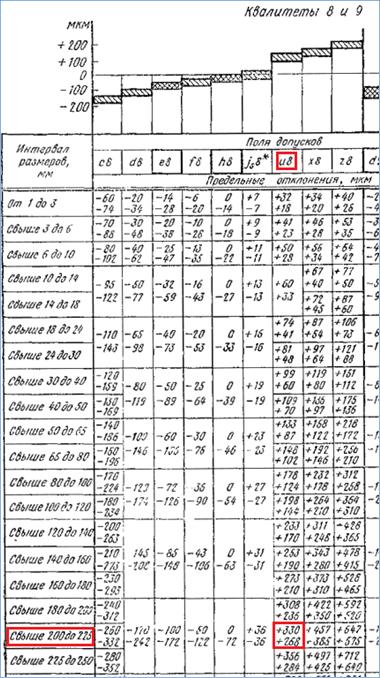

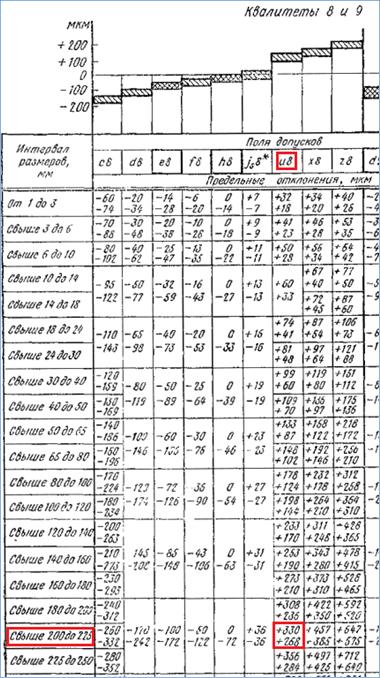

Предельные отклонения размеров валов и отверстий в корпусах в соответствии с выбранной посадкой определяется по ГОСТ 25347-82 (СТ СЭВ 144-75).

Погрешности формы и расположения поверхностей, а также шероховатость посадочных поверхностей выбирается в зависимости от класса точности подшипника и его размеров (см. П3 табл. 3).

При выполнении этого раздела курсовой работы необходимо в записке вычертить схемы расположения полей допусков для посадок колец подшипников и указать в таблице итоговые данные расчётов.

Итоговые данные по расчету и выбору посадок подшипников качения Таблица 4

| Подшипник

| PR, Н/мм

| Выбранное поле

| Сопрягаемые детали

|

| Класс точности

| Размеры с предельными отклонениями, мм

| Допуски формы и расположения поверхностей, мкм

| Ra, мкм

|

| Вала d

| отв. корпуса D

| вала

| отв. корпуса

| вала

| отв. корпуса

|

| d

| D

| b

| /o/

| ↗

| /o/

| ↗

|

| | | | | | | | | | | | | |

Данными табл. 4 следует воспользоваться при оформлении сборочного чертежа и чертежа вала.

В нашем примере

Подшипник шариковый радиальный однорядный 207 (ГОСТ 8338-75): r=2; d=35; D=72; B=17; (мм)

Предварительно рассчитываем интенсивность нагрузки  подшипника:

подшипника:

где R=7500 Н; b=B-2r=17-2·2=13 мм;  =1; F=1.0;

=1; F=1.0;  =1.

=1.

.

.

Заданным условиям соответствует поле допуска сопрягаемого с подшипником вала k6 ([1], табл. 4.92, с 287). Подберем посадку для наружного кольца подшипника ([1], табл. 4.92, с.287). Примем посадку H7.

Итоговые данные по выбору и расчету посадок подшипников качения Таблица 4

|

Подшипник

|  , кН/м , кН/м

| Выбран-ное

поле

| Сопрягаемые детали

| |

| Допуски формы и расположения поверхностей, мкм

| Ra, мкм

| |

| Вала d

| Отверстие корпуса D

| Вала

| Отверс-тия

корпуса

| Вала

| Отв.

корпуса

| |

| Размеры с предельными отклонениями, мм

| |

| Класс точнос-ти

| d

| D

| B

| Ó

| Ü

| Ó

| Ü

|

|

| |

|

| 35-0,008

| 72-0,009

| 17-0.12

| 576.9

| k6

| H7

|

|

|

|

| 0.63

| 0.63

| |

Данные допусков формы и расположения поверхностей ([1], табл. 4.82).

Данные шероховатости ([1], 2т., табл.4.95, стр.296).

Данные предельных отклонений взяты из ([1], 2т., табл.4.82, 4.83).

Выбор вида центрирования

Номинальные размеры шлицевого соединения зубчатого колеса с валом указаны в табл. 2 исходных данных задания.

Соединения шлицевой ступицы с валом осуществляют по одному из трёх способов их относительного центрирования: по поверхности наружного диаметра D, по поверхности боковых сторон зубьев вала b (ширине впадины втулки) и по поверхности внутреннего диаметра d.

Выбор способа центрирования определяется эксплуатационными и технологическими требованиями (см. литературу [l, 2, 4] или методические указания к контрольным работам №1, 2 по ВСТИ, Новополоцк, 1987).

Выбор исходных данных

Исходными данными для выполнения курсовой работы (её основных разделов) являются чертёж узла и данные таблиц 1 и 2. Номер чертежа должен соответствовать последней цифре варианта. Данные из таблицы 1 выбираются по первой цифре варианта, из таблицы 2 – по второй цифре варианта.

Номер варианта, как правило, соответствует последним двум цифрам номера зачетной книжки. Например, если номер зачетной книжки №115235, то Ваш вариант 35. Значит, номер ЧЕРТЕЖА – 5; из таблицы 1 – Ваши данные под номером 3; из таблицы 2 – Ваши данные под номером 5.

Чертеж узла выполняется в масштабе. Для выполнения чертежа необходим опорный размер. Опорным размером является внутренний диаметр подшипника d (в нашем примере d = 35 мм).

Далее высчитываем коэффициент масштабирования, т.е. вначале измеряем внутренний диаметр подшипника на чертеже (в нашем примере d = 10 мм), затем делим опорный размер, на размер, полученный из чертежа, т.е. 35: 10 = 3,5 – получили коэффициент масштабирования.

После измеряем каждую деталь из чертежа, умножаем на коэффициент масштабирования, получаем действительный размер и затем вычерчиваем её в масштабе. Полученные действительные размеры округляем до целых чисел, которые соответствуют ряду предпочтительных чисел.

Размеры, которые уже известны, т.е. размеры из таблиц 1 и 2, оставляем такими же, НЕ УМНОЖАЕМ(!) на коэффициент масштабирования. Например, мы знаем внутренний размер болтового соединения из таблицы 2 – резьба крепежная М10×1,25.

Размеры, которые уже известны, т.е. размеры из таблиц 1 и 2, оставляем такими же, НЕ УМНОЖАЕМ(!) на коэффициент масштабирования. Например, мы знаем внутренний размер болтового соединения из таблицы 2 – резьба крепежная М10×1,25.

Методические указания по выполнению разделов работы

Расчёт и выбор посадки с натягом

Посадки с натягом предназначаются для образования неподвижных соединений. Величина натяга N складывается из деформации сжатия и деформации растяжения контактных поверхностей соответственно вала и отверстия. Упругие силы, возникающие при деформации, создают на поверхности деталей напряжения, препятствующие их взаимному смещению.

Расчёт посадки с натягом в курсовой работе выполняется по типовой методике, приведённой в литературе [1]. Порядок расчёта и выбор посадки с натягом следующий:

1. Определяются минимальный и максимальный функциональные натяги по формулам:

, (1)

, (1)

,

,

где T – вращающий момент, Н∙м;

D,L – диаметр и длина соединения, м;

CD, Cd – коэффициенты жесткости конструкции;

ED, Ed – модули упругости материалов охватывающей детали и вала, Н/м2 (приложение 2, таблица 2 методических указаний к выполнению курсовой работы), в нашем примере ED = 2∙1011, Ed = 0,9∙1011;

f - коэффициент трения при нагреве или охлаждении сопрягаемых деталей (приложение 2, таблица 1 методических указаний к выполнению курсовой работы), в нашем примере f = 0,07;

Pдоп – наибольшее допустимое давление на поверхности контакта вала и охватывающей детали, при котором отсутствуют пластические деформации, Н/м2.

Коэффициенты жесткости конструкции определяются по следующим формулам:

(2)

;

;

где d1 - наружный диаметр охватывающей детали (зубчатого колеса), в нашем примере  мм;

мм;

D1 – внутренний диаметр полого вала (ступицы зубчатого колеса), в нашем примере D1 = 30 мм;

mD, md – коэффициенты Пуассона (приложение 2, таблица 2 методических указаний к выполнению курсовой работы), в нашем примере μD = 0,30; μd = 0,33.

Наибольшее допустимое давление Pдоп определяется по формулам:

а. для охватывающей детали

В нашем примере

В нашем примере  Н/м2;

Н/м2;

б. для вала

В нашем примере  Н/м2,

Н/м2,

где σТ – предел текучести материалов охватывающей детали и вала (приложение 2, таблица 2 методических указаний к выполнению курсовой работы), в нашем примере σТ = 3,2∙108 Н/м2 – охватывающей детали, σТ = 3,4∙108 Н/м2 – вала.

В формулу Nmax ф подставляется меньшее допустимое давление Pдоп. В нашем примере Pдоп = 0,2964∙108 Н/м2.

Затем все неизвестные подставляем в формулы 1 и 2, т.е. определяют коэффициенты жесткости, в нашем примере:

и определяют минимальный и максимальный функциональные натяги, в нашем примере:

мкм,

мкм,

мкм.

мкм.

2. Определяются поправки к найденным значениям Nmin ф и Nmax ф:

а) поправка u учитывает смятие неровностей контактных поверхностей вала и охватывающей детали

В нашем примере

мкм,

мкм,

где Кd и КD – коэффициенты, учитывающие величину смятия неровностей на поверхности вала и охватывающей детали (приложение 2, таблица 3 методических указаний к выполнению курсовой работы), в нашем примере Kd = 0,7 и KD = 0,1

Rzd и RzD – высота неровностей поверхностей вала и охватывающей детали.

б) поправка ut учитывает различие рабочей температуры и температуры сборки, и различие коэффициентов линейного расширения материалов вала и отверстия:

В нашем примере

мкм,

мкм,

где– коэффициенты линейного расширения материала деталей (приложение 2, таблица 2 методических указаний к выполнению курсовой работы), в нашем примере αD = 12∙10-6 и αd = 17,5∙10-6

tрD и tрd – рабочие температуры деталей;

t = 20˚C – температура сборки деталей.

3. Определяют Nmin ф и Nmax ф с учетом поправок:

,

,

.

.

При tpD = tpd > t и aD > ad поправка берётся со знаком “плюс”,

при tpD = tpd < t и aD > ad - со знаком “плюс”,

при tpD = tpd > t и aD < ad - со знаком “плюс”,

при tpD = tpd < t и aD < ad - со знаком “плюс”.

В нашем примере

мкм,

мкм,

мкм.

мкм.

При  и

и  поправка берется со знаком «плюс».

поправка берется со знаком «плюс».

4. Находят функциональный допуск посадки

В нашем примере

мкм.

мкм.

5. Распределяется допуск между эксплуатационным TNЭ и конструкционным TNК допусками таким образом, чтобы  , а TNК соответствовала бы экономически приемлемой точности, т. е. IT6 и ниже:

, а TNК соответствовала бы экономически приемлемой точности, т. е. IT6 и ниже:

,

,

, принимаем TD = Td,

, принимаем TD = Td,

| где NЗ.Э и NЗ.С

| –

| запас прочности соединения соответственно при эксплуатации и сборке;

|

| TD и td

| –

| допуски размеров деталей по сопрягаемым поверхностям.

|

В нашем примере

мкм.

мкм.

Принимаем

мкм.

мкм.

мкм,

мкм,

,

,

мкм, тогда принимаем

мкм, тогда принимаем  мкм.

мкм.

6. Определяется число единиц допуска а и соответствующий квалитет (приложение 2, таблица 4 методических указаний к выполнению курсовой работы):

,

,

где i – единица допуска, мкм (приложение 2, таблица 5 методических указаний к выполнению курсовой работы):

Если при расчёте получен слишком высокий квалитет, т. е. IT5 и выше, то следует изменить соотношение между TNЭ и TNК путём уменьшения TNЭ.

В нашем примере

мкм.

мкм.

.

.

Приложение 2 Таблица 4 Значение коэффициента а для разных квалитетов

| Обозначение допуска

| IT5

| IT6

| IT7

| IT8

| IT9

| IT10

| IT11

| IT12

| IT13

| IT14

| IT15

| IT16

|

| Значения допуска а∙i

| 7i

| 10i

| 16i

| 25i

| 40i

| 64i

| 100i

| 160i

| 250i

| 400i

| 640i

| 1000i

|

Из приложения 2, таблицы 4 методических указаний к выполнению курсовой работы, выбираем квалитет – IT8.

7. Выбирается стандартная посадка по ГОСТ 25347-82 (СТ СЭВ 144-75), при этом соблюдаются следующие условия:

а)  ;

;

б)  ;

;

в) NЗ.Э > NЗ.С,

где  ;

;  .

.

Рекомендуется подбирать стандартную посадку в следующем порядке:

а) из числа предпочтительных посадок в системе отверстия (табл. 17), если нет, то переходим к б);

б) из числа посадок ограничительного отбора в системе отверстия (табл. 17), если нет, то переходим к в);

в) из числа комбинированных посадок, образованных из полей допусков предпочтительного применения, если нет, то ограничительного отбора (см. табл. 5.6).

В ряде случаев, когда ни одна стандартная посадка не отвечает заданным условиям (это следует доказать), студент может конструктивно изменить длину соединения или его диаметр и выполнить требуемый перерасчёт посадки.

Итоговые данные расчёта и выбора посадки с натягом занести в таблицу. Начертить схему расположения полей допусков.

Таблица 3

| Данные расчёта

| Данные по выбору станд. посадки

| Параметры стандартной посадки

|

| Поля допусков и предельные отклонения, мкм

| Пред. Натяги

| Запас прочн.

|

| Nmax ф

| Nmin ф

| TNФ

| отверстие

| вал

|

| TNЭ

| TNК

| поле допуска

| ES

| EI

| поле допуска

| es

| ei

| Nmax

| Nmin

| NЗ.Э

| NЗ.С

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В нашем примере

;

;

Выбираем для размера 220 мм из ГОСТ 25347-82 (http://www.docload.ru/Basesdoc/7/7995/index.htm) поле допуска для отверстия Е8 и поле допуска для вала u8.

Для E8: ES = +172 мкм; EI= +100 мкм; для u8: es = +330 мкм; ei = +268 мкм.

Определяем max. и min. натяги посадки:

Затем,

Проверяем выполнение этих условий:

а)  ; а) 230

; а) 230  469,4

469,4

б)  ; б) 96

; б) 96  105,8

105,8

в) NЗ.Э > NЗ.С ; в) -9,8  239,4

239,4

Условие а) выполняется; условия б) и в) НЕ ВЫПОЛНЯЮТСЯ. Значит, выбираем другие поля допусков для отверстия и для вала.

*Вовсе не обязательно менять сразу два поля допуска; можно попробовать оставить какой-нибудь, а другой заменить, т.е., например, оставить поле допуска отверстия E8 и заменить поле допуска вала u8, а затем, заново выполнить расчет пункта.

Выбираем поле допуска для отверстия Н8, а для вала – x8.

Выбираем поле допуска для отверстия Н8, а для вала – x8.

Для Н8: ES = +72 мкм; EI= 0 мкм; для х8: es = +457 мкм; ei = +385 мкм.

Определяем max. и min. натяги посадки:

Затем,

Проверяем выполнение этих условий:

а)  ; а) 457

; а) 457  469,4

469,4

б)  ; б) 313

; б) 313  105,8

105,8

в) NЗ.Э > NЗ.С ; в) 207,2  12,4

12,4

Условия а), б), в) выполняются. Значит, выбираем посадку Ø220  и вычерчиваем схему полей допусков:

и вычерчиваем схему полей допусков:

Итоговые данные по выбору посадки с натягом

Таблица 3

| Данные расчета

| Данные по выбору ст. посадки

| Параметры стандартной посадки

| |

| Поля допусков и предельные отклонения, мкм

| Пред. натяги

| Запас прочн.

| |

|

|

| Отверстие

| Вал

| |

| Поле доп.

| ES

| EI

| Поле доп.

| es

| ei

| N max

| N min

|

|

| |

|

| |

| 469,4

| 105,8

| 363,6

| 181,8

| 181,8

| H8

|

|

| x8

|

|

|

|

| 207,2

| 12,4

| |

Схема расположения полей допусков

Схема расположения полей допусков

Размеры, которые уже известны, т.е. размеры из таблиц 1 и 2, оставляем такими же, НЕ УМНОЖАЕМ(!) на коэффициент масштабирования. Например, мы знаем внутренний размер болтового соединения из таблицы 2 – резьба крепежная М10×1,25.

Размеры, которые уже известны, т.е. размеры из таблиц 1 и 2, оставляем такими же, НЕ УМНОЖАЕМ(!) на коэффициент масштабирования. Например, мы знаем внутренний размер болтового соединения из таблицы 2 – резьба крепежная М10×1,25.

(1, стр.276)

(1, стр.276) подшипника:

подшипника:

=1; F=1.0;

=1; F=1.0;  =1.

=1.

.

. , кН/м

, кН/м

, (1)

, (1) ,

, ;

;

мм;

мм; В нашем примере

В нашем примере  Н/м2;

Н/м2;

Н/м2,

Н/м2,

мкм,

мкм, мкм.

мкм.

мкм,

мкм,

мкм,

мкм, ,

, .

. мкм,

мкм, мкм.

мкм. и

и  поправка берется со знаком «плюс».

поправка берется со знаком «плюс».

мкм.

мкм. , а TNК соответствовала бы экономически приемлемой точности, т. е. IT6 и ниже:

, а TNК соответствовала бы экономически приемлемой точности, т. е. IT6 и ниже: ,

, , принимаем TD = Td,

, принимаем TD = Td, мкм.

мкм. мкм.

мкм. мкм,

мкм, ,

, мкм, тогда принимаем

мкм, тогда принимаем  мкм.

мкм. ,

,

мкм.

мкм. .

. ;

; ;

; ;

;  .

. ;

;

469,4

469,4 105,8

105,8

Выбираем поле допуска для отверстия Н8, а для вала – x8.

Выбираем поле допуска для отверстия Н8, а для вала – x8.

и вычерчиваем схему полей допусков:

и вычерчиваем схему полей допусков:

Схема расположения полей допусков

Схема расположения полей допусков