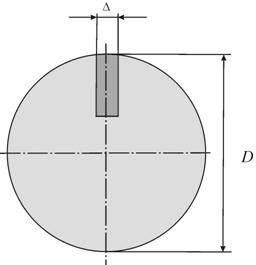

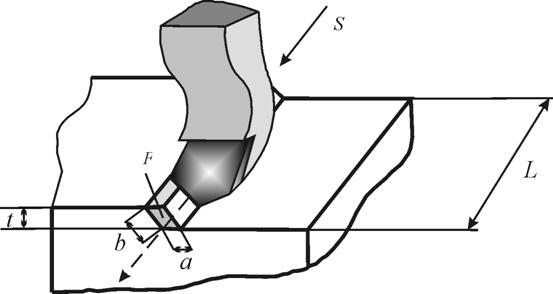

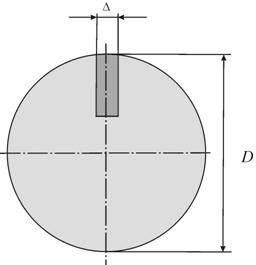

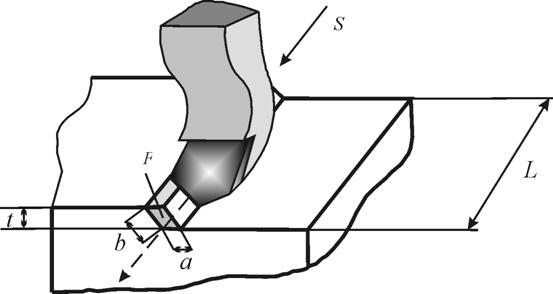

При использовании этого метода длину стружки ограничивают разделением длины срезаемого слоя на отдельные части. Например, в опытах при точении на болванке делают один или несколько пазов и фиксируют расстояние между ними (рисунок 4.8).

|

| Рисунок 4.8 – Сечение заготовки

|

При прохождении лезвия инструмента через паз процесс резания прерывается.

Стружку собирают и измеряют ее длину по контактной стороне.

При точении первоначальная длина  , мм определяется из выражения

, мм определяется из выражения

, (4.4)

, (4.4)

где  – ширина стружкоразделяющего паза;

– ширина стружкоразделяющего паза;

– диаметр заготовки.

– диаметр заготовки.

Длина стружки определяется тонкой гибкой проволокой по наружной гладкой поверхности завитка и по внутренней поверхности. Определяется средняя величина длины стружки.

Аналогичным образом можно исследовать явление усадки стружки при обработке заготовок на строгальном станке.

|

| Рисунок 4.9 – Обработка заготовок на строгальном станке

|

4.1.4. Определение усадки стружки через оценку площадей сечений припуска  и сечения стружки

и сечения стружки  , путем ее взвешивания

, путем ее взвешивания

В случаях, когда трудно получить непрерывную стружку в пределах достаточно большой длины срезаемого слоя, применяют весовой метод.

Так как

, (4.5)

, (4.5)

то площадь  поперечного сечения стружки можно определить взвешиванием кусочков стружки длиной

поперечного сечения стружки можно определить взвешиванием кусочков стружки длиной  мм. Если вес стружки в мг обозначить через

мм. Если вес стружки в мг обозначить через  , а плотность в г/см3 через

, а плотность в г/см3 через  , то

, то

. (4.6)

. (4.6)

Коэффициент усадки стружки

.

.

При точении  , а поэтому

, а поэтому

, (4.7)

, (4.7)

где  – путь пройденный резцом, мм;

– путь пройденный резцом, мм;

– глубина резания.

– глубина резания.

На коэффициент усадки стружки основное влияние оказывают род и механические свойства материалов обрабатываемой детали, передний угол инструмента, толщина срезаемого слоя, скорость резания и применяемая смазочно-охлаждающая жидкость.

При резании пластичных материалов коэффициент усадки больше, чем при резании материалов хрупких. Например,  при резании углеродистых сталей колеблется в пределах 2 – 6, а при резании чугуна в пределах 1,5 – 2,5. Чем прочнее и тверже материал обрабатываемой детали, тем меньше коэффициент усадки. По мере увеличения скорости резания коэффициент усадки стружки вначале быстро, а затем более медленно уменьшается. Указанное влияние скорости резания на

при резании углеродистых сталей колеблется в пределах 2 – 6, а при резании чугуна в пределах 1,5 – 2,5. Чем прочнее и тверже материал обрабатываемой детали, тем меньше коэффициент усадки. По мере увеличения скорости резания коэффициент усадки стружки вначале быстро, а затем более медленно уменьшается. Указанное влияние скорости резания на  объясняется уменьшением коэффициента трения между стружкой и передней поверхностью при увеличении температуры на передней поверхности вследствие возрастания скорости резания.

объясняется уменьшением коэффициента трения между стружкой и передней поверхностью при увеличении температуры на передней поверхности вследствие возрастания скорости резания.

По коэффициенту усадки стружки определяют величину угла относительного сдвига  , °C

, °C

. (4.8)

. (4.8)

ОБОРУДОВАНИЕ, инструмент и Приспособление

1. Токарно-винторезный станок;

2. Строгальный станок;

2. Комплект резцов;

3. Комплект заготовок из следующих материалов:

– сталь;

– чугун;

4. Микроскоп;

5. Аналитические весы;

6. Штангенциркуль;

7. Универсальный угломер.

Порядок выполнения работы

1. Измерить углы резца:  ,

,  ,

,  ;

;

2. Измерить размеры обрабатываемой детали (диаметр  при точении,

при точении,  при строгании).

при строгании).

3. Выбрать параметры резания (режимы резания).

Для точения рассчитать:

• скорость резания  , м/мин [1]

, м/мин [1]

,

,

где  – частота вращения шпинделя, об/мин;

– частота вращения шпинделя, об/мин;

– наибольший диаметр в мм поверхности резания.

– наибольший диаметр в мм поверхности резания.

• скорость подачи (подача)  , мм/мин

, мм/мин

,

,

где  – подача инструмента в мм/об заготовки.

– подача инструмента в мм/об заготовки.

• глубину резания  , мм

, мм

.

.

• толщину срезаемого слоя  , мм

, мм

.

.

• ширину срезаемого слоя  , мм

, мм

,

,

где  – главный угол в плане;

– главный угол в плане;

– угол наклона главной режущей кромки.

– угол наклона главной режущей кромки.

Для строгания рассчитать:

• скорость резания  , м/мин

, м/мин

,

,

где  – число двойных ходов в минуту;

– число двойных ходов в минуту;

– длина хода стола (ползуна) в мм;

– длина хода стола (ползуна) в мм;

– отношение скорости рабочего хода к скорости холостого хода (дается в паспорте на станок;

– отношение скорости рабочего хода к скорости холостого хода (дается в паспорте на станок;  = 0,75).

= 0,75).

• скорость подачи (подача)  , мм/мин

, мм/мин

,

,

где  – подача в мм двойной ход.

– подача в мм двойной ход.

• глубину резания  , мм

, мм

.

.

4. Данные занести в таблицу 4.1.

Таблица 4.1

| №

п/п

| Режим резания

| Данные резца

| Данные детали

| Рассчитанные данные

|

| Строгание

|

|

|  ,

дв.х/

мин ,

дв.х/

мин

|  ,

мм/

дв.х ,

мм/

дв.х

|  ,

град. ,

град.

|  ,

град. ,

град.

|  град.

град.

|  ,

мм ,

мм

|  ,

мм ,

мм

|  ,

мм ,

мм

|  ,

м/мин ,

м/мин

|  ,

мм/мин ,

мм/мин

|  ,

мм ,

мм

|  ,

мм ,

мм

|  ,

мм ,

мм

|

| Точение

|

|

|  ,

об/мин ,

об/мин

|  ,

мм/об ,

мм/об

|  ,

град. ,

град.

|  ,

град. ,

град.

|  град.

град.

|  ,

мм ,

мм

|  ,

мм ,

мм

|  ,

м/мин ,

м/мин

|  ,

мм/мин ,

мм/мин

|  ,

мм ,

мм

|  ,

мм ,

мм

|  ,

мм ,

мм

|

| | | | | | | | | | | | | | | | |

5. Пользуясь данными таблицы 4.1, определить коэффициенты усадки стружки:

а) приняв  = const (число оборотов постоянное) при 4 разных подачах

= const (число оборотов постоянное) при 4 разных подачах  ,

,  ,

,  ,

,  определить коэффициенты усадки стружки, по методике, изложенной в разделе 4.1 (непосредственным измерением длины

определить коэффициенты усадки стружки, по методике, изложенной в разделе 4.1 (непосредственным измерением длины  пути резца и соответствующей ему длине стружки

пути резца и соответствующей ему длине стружки  );

);

б) приняв  = const (подача постоянная) при числах оборотов

= const (подача постоянная) при числах оборотов  ,

,  ,

,  ,

,  определить коэффициенты усадки стружки через оценку площадей сечений припуска

определить коэффициенты усадки стружки через оценку площадей сечений припуска  и сечения стружки

и сечения стружки  , путем ее взвешивания.

, путем ее взвешивания.

6. Рассчитать величину угла относительного сдвига  .

.

7. Данные занести в таблицу 4.2.

8. Сделать выводы по работе.

Таблица 4.2

| № изм.

|  , мм/об , мм/об

|  ,

мм ,

мм

|  ,

мг ,

мг

|  ,

мм2 ,

мм2

|  ,

мм2 ,

мм2

|  ,

мм ,

мм

|  ,

мм ,

мм

|

|

| 1.

|

|

|

|

|

|

|

|

|

| 2.

|

|

|

|

|

|

|

|

|

| 3.

|

|

|

|

|

|

|

|

|

| 4.

|

|

|

|

|

|

|

|

|

4.4. Контрольные вопросы

1. Каков характер образования стружки?

2. При каких условиях образуется сливная стружка?

3. При каких условиях образуется стружка надлома?

4. При каких условиях образуется стружка скалывания?

5. Каков физический смысл коэффициентов усадки?

6. Назовите способы оценки усадки стружки.

7. Как влияет подача на коэффициент усадки?

8. Как изменяется коэффициент усадки с увеличением глубины резания?

ЛАБОРАТОРНАЯ РАБОТА № 5

НАРОСТ И НАЛИПЫ ПРИ ТОЧЕНИИ

(Продолжительность выполнения – 4 часа)

Цель работы:

1. Ознакомиться с наростообразованием и налипами во время резания, влиянием различных факторов на их образование;

2. Ознакомиться с приборами, используемыми для изучения и измерения нароста и налипов;

3. Получить навыки в проведении экспериментальных исследований с использованием приборов.

ОБЩИЕ СВЕДЕНИЯ

При некоторых условиях процесса резания на передней поверхности режущего инструмента при внедрении его в обрабатываемый материал образуется нарост, представляющий собой скопление частичек металла, спрессовавшегося под влиянием высокого давления и температуры. Нарост принимает различную форму и размеры в зависимости от обрабатываемого материала и условий резания, его можно видеть на передней поверхности режущего инструмента после прекращения резания (см. рисунки 5.1, 5.2).

|

| Рисунок 5.1 – Микроструктура нароста (застойной зоны) на лезвии резца

|

|

| Рисунок 5.2 – Микроструктура нароста на вершине резца

|

Нарост значительно тверже обрабатываемого материала (его твердость может в 2 – 3 раза превосходить твердость обрабатываемого материала). Он выполняет роль нового режущего лезвия, предохраняет основное лезвие от истирания.

Нарост не является стабильным и равномерным вдоль всей длины режущей кромки даже при условиях, особо благоприятных для его образования. Вследствие сильного трения между стружкой и наростом и трения в месте контакта нароста с обработанной поверхностью и поверхностью резания частицы нароста уносятся как стружкой, так и этими поверхностями. Потерянные объемы нароста восстанавливаются за счет притока новых частиц металла из основной его массы.

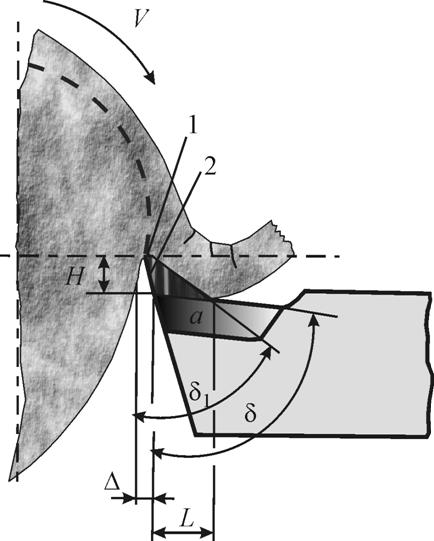

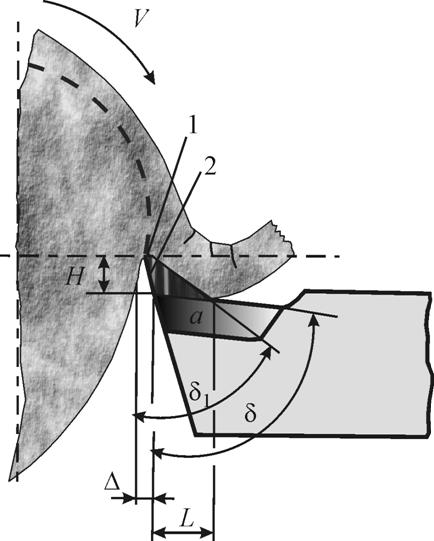

Являясь как бы продолжением резца, нарост изменяет его геометрию (угол резания  при наросте меньше угла резания резца

при наросте меньше угла резания резца  , полученного при заточке), а потому, перемещаясь вместе с резцом, нарост оказывает влияние на деформацию срезаемого слоя на износ резца, на силы, действующие на резец, и на качество обработанной поверхности (рисунок 5.3).

, полученного при заточке), а потому, перемещаясь вместе с резцом, нарост оказывает влияние на деформацию срезаемого слоя на износ резца, на силы, действующие на резец, и на качество обработанной поверхности (рисунок 5.3).

Однако при чистовой обработке, когда необходимо получить высокое качество обработанной поверхности, нарост является вредным, так как частицы его, срываясь под действием сил трения и прилипая к обработанной поверхности, увеличивает шероховатость обработанной поверхности.

Образование нароста сопровождается ухудшением обработанной поверхности, вследствие того, что, образовавшись, нарост растет до определенных величин  ,

,  ,

,  , затем разрушается и уносится стружкой или остается в виде налипов на обработанной поверхности.

, затем разрушается и уносится стружкой или остается в виде налипов на обработанной поверхности.

При работе многолезвийного инструмента нарост, образуясь на одном из лезвий, вызывает его перегрузку, при этом другие лезвия (на соответствующих участках) работают частично, либо вообще не работают. Неравномерность нагрузки многолезвийного инструмента приводит к неточности его работы и более быстрому затуплению перегруженного лезвия.

Поэтому явлению наростообразования при резании уделяется большое внимание.

На величину и область распространения нароста оказывают влияние следующие факторы:

1. Свойства обрабатываемого материала.

К наростообразованию склонныконструкционные, углеродистые и большинство легированных сталей, серый чугун, алюминиевые сплавы.

Для этой группы размеры нароста  и

и  возрастают с уменьшением твердости и повышением пластичности (рисунок 5.3). Величина нароста тем больше, чем больше свободного феррита и меньше углерода в стали.

возрастают с уменьшением твердости и повышением пластичности (рисунок 5.3). Величина нароста тем больше, чем больше свободного феррита и меньше углерода в стали.

Не склонны к наростообразованию медь и ее сплавы, олово, свинец, большинство титановых сплавов, белый чугун, закаленные стали, легированные стали с высоким содержанием хрома и никеля.

2. Состояние поверхностей и химическое сродство материалов инструмента и детали.

Например, нарост не образуется при обработке материалов инструментами, режущая часть которых снабжена металлокерамическими пластинами, и сверхтвердыми синтетическими материалами, обладающими малым сродством с обрабатываемыми материалами.

|

| Рисунок 5.3 – Нарост на резце

|

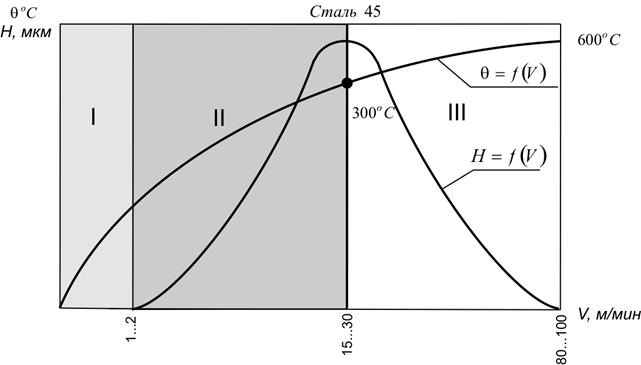

3. Скорость резания.

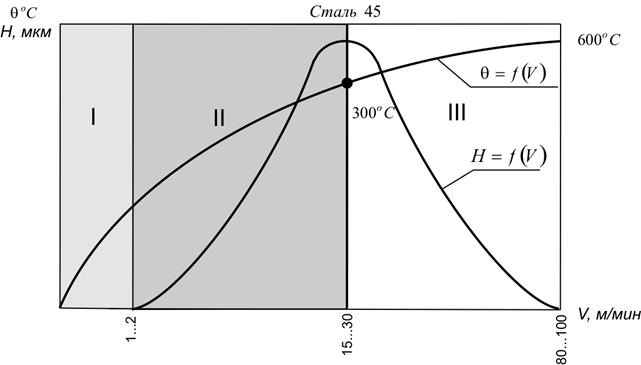

При малых скоростях, когда деформация незначительна, нароста нет. Например, для среднеуглеродистых сталей (рисунок 5.4) зона 1, где нарост еще не образуется, соответствует скоростям 1 – 2

м/мин. В зоне 2, по мере возрастания температуры резания, нарост появляется и растет, достигая максимальных значений при температуре примерно 300 – 500°С, что соответствуем скоростям резания 15 – 30 м/мин. Именно в том диапазоне, при максимальном значении нароста, наблюдается и минимальное значение усадки.

м/мин. В зоне 2, по мере возрастания температуры резания, нарост появляется и растет, достигая максимальных значений при температуре примерно 300 – 500°С, что соответствуем скоростям резания 15 – 30 м/мин. Именно в том диапазоне, при максимальном значении нароста, наблюдается и минимальное значение усадки.

В зоне 3 по мере прекращения заторможенного слоя в текущей уменьшается сила адгезии нароста к передней поверхности, а также снижается сопротивление нароста пластичному сдвигу. Величина на роста уменьшается и при температуре 580 – 600°С, что соответствует скоростям 80 – 100 м/мин.

|

|

| Рисунок 6.4

|

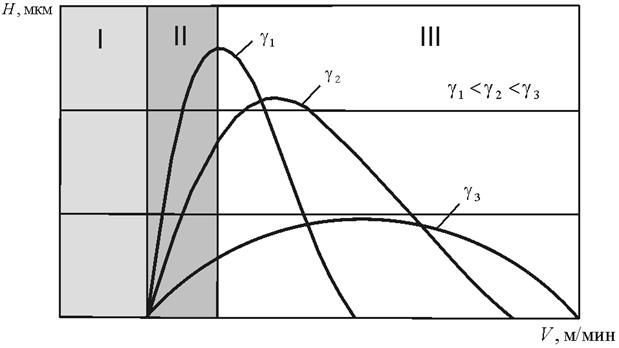

4. Передний угол  .

.

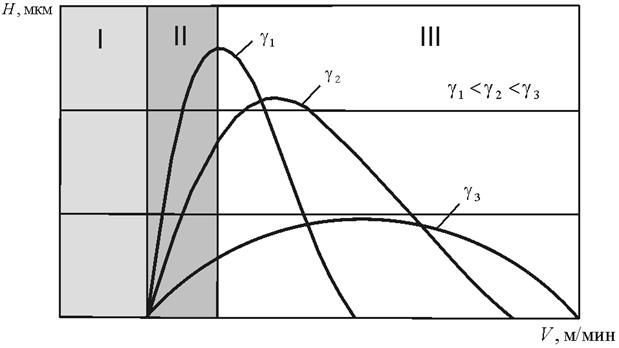

При уменьшении угла увеличивается тепловыделение, и значение температур, где нарост имеет максимальное значение и где он исчезает, достигается при малых скоростях. В результате кривая "высота нароста – скорость" (рисунок 5.4) сдвигается влево. Одновременно снижается угол сдвига, возрастает деформация, и нарост увеличивается по высоте. При увеличении угла нарост снижается и при более 40 – 46° полностью исчезает.

5. Толщина среза.

Увеличение толщины среза влияет аналогично уменьшению переднего угла. Поскольку с увеличением толщины температура, соответствующая максимуму усадки, достигается при меньших скоростях, кривая также смещается влево.

Менее упрочненная стружка активнее налипает на переднюю поверхность, вызывая увеличение нароста.

Таким образом, максимальные значения нароста при меньших скоростях имеют место при увеличении пластичности материала, уменьшении переднего угла, увеличении толщины среза. Для каждого обрабатываемого материала существуют зоны I и III, где нарост не существует. Это может быть как при достаточно больших толщинах и малых передних углах, так и достаточно больших передних углах и очень малых толщинах.

, мм определяется из выражения

, мм определяется из выражения , (4.4)

, (4.4) – ширина стружкоразделяющего паза;

– ширина стружкоразделяющего паза; – диаметр заготовки.

– диаметр заготовки.

и сечения стружки

и сечения стружки  , путем ее взвешивания

, путем ее взвешивания , (4.5)

, (4.5) поперечного сечения стружки можно определить взвешиванием кусочков стружки длиной

поперечного сечения стружки можно определить взвешиванием кусочков стружки длиной  мм. Если вес стружки в мг обозначить через

мм. Если вес стружки в мг обозначить через  , а плотность в г/см3 через

, а плотность в г/см3 через  , то

, то . (4.6)

. (4.6) .

. , а поэтому

, а поэтому , (4.7)

, (4.7) – путь пройденный резцом, мм;

– путь пройденный резцом, мм; – глубина резания.

– глубина резания. при резании углеродистых сталей колеблется в пределах 2 – 6, а при резании чугуна в пределах 1,5 – 2,5. Чем прочнее и тверже материал обрабатываемой детали, тем меньше коэффициент усадки. По мере увеличения скорости резания коэффициент усадки стружки вначале быстро, а затем более медленно уменьшается. Указанное влияние скорости резания на

при резании углеродистых сталей колеблется в пределах 2 – 6, а при резании чугуна в пределах 1,5 – 2,5. Чем прочнее и тверже материал обрабатываемой детали, тем меньше коэффициент усадки. По мере увеличения скорости резания коэффициент усадки стружки вначале быстро, а затем более медленно уменьшается. Указанное влияние скорости резания на  объясняется уменьшением коэффициента трения между стружкой и передней поверхностью при увеличении температуры на передней поверхности вследствие возрастания скорости резания.

объясняется уменьшением коэффициента трения между стружкой и передней поверхностью при увеличении температуры на передней поверхности вследствие возрастания скорости резания. , °C

, °C . (4.8)

. (4.8) ,

,  ,

,  ;

; , м/мин [1]

, м/мин [1] ,

, – частота вращения шпинделя, об/мин;

– частота вращения шпинделя, об/мин; – наибольший диаметр в мм поверхности резания.

– наибольший диаметр в мм поверхности резания. , мм/мин

, мм/мин ,

, , мм

, мм .

. , мм

, мм .

. , мм

, мм ,

, ,

, – число двойных ходов в минуту;

– число двойных ходов в минуту; – отношение скорости рабочего хода к скорости холостого хода (дается в паспорте на станок;

– отношение скорости рабочего хода к скорости холостого хода (дается в паспорте на станок;  ,

, .

. ,

мм

,

мм

,

мм

,

мм

,

мм

,

мм

,

мм/мин

,

мм/мин

,

мм

,

мм

,

мм

,

мм

,

,  ,

,  ,

,  определить коэффициенты усадки стружки, по методике, изложенной в разделе 4.1 (непосредственным измерением длины

определить коэффициенты усадки стружки, по методике, изложенной в разделе 4.1 (непосредственным измерением длины  );

); ,

,  ,

,  ,

,  определить коэффициенты усадки стружки через оценку площадей сечений припуска

определить коэффициенты усадки стружки через оценку площадей сечений припуска  , путем ее взвешивания.

, путем ее взвешивания. ,

мм

,

мм

,

мм

,

мм

при наросте меньше угла резания резца

при наросте меньше угла резания резца  , полученного при заточке), а потому, перемещаясь вместе с резцом, нарост оказывает влияние на деформацию срезаемого слоя на износ резца, на силы, действующие на резец, и на качество обработанной поверхности (рисунок 5.3).

, полученного при заточке), а потому, перемещаясь вместе с резцом, нарост оказывает влияние на деформацию срезаемого слоя на износ резца, на силы, действующие на резец, и на качество обработанной поверхности (рисунок 5.3). ,

,  ,

,  , затем разрушается и уносится стружкой или остается в виде налипов на обработанной поверхности.

, затем разрушается и уносится стружкой или остается в виде налипов на обработанной поверхности.

м/мин. В зоне 2, по мере возрастания температуры резания, нарост появляется и растет, достигая максимальных значений при температуре примерно 300 – 500°С, что соответствуем скоростям резания 15 – 30 м/мин. Именно в том диапазоне, при максимальном значении нароста, наблюдается и минимальное значение усадки.

м/мин. В зоне 2, по мере возрастания температуры резания, нарост появляется и растет, достигая максимальных значений при температуре примерно 300 – 500°С, что соответствуем скоростям резания 15 – 30 м/мин. Именно в том диапазоне, при максимальном значении нароста, наблюдается и минимальное значение усадки.