Методы измерения температуры резания подразделяют на две группы:

1. Методы, с помощью которых измеряется средняя температура стружки, а также определенных участков изделий и резца:

- калориметрический метод;

- метод цветов побежалости;

- метод термокрасок.

2. Методы, с помощью которых измеряется температура узкоограниченных участков зоны резания или резца:

- метод термопар;

- оптический метод;

- радиационный метод.

Основными объектами изучения экспериментальных методов являются:

а) количество выделяемого при резании тепла и его распределение между стружкой деталью и инструментом;

б) температура, устанавливающаяся на контактных поверхностях инструмента;

в) температурные поля в зоне деформации и режущем клине инструмента.

Калориметрический метод. Метод позволяет определить количество тепла, переходящего в стружку, деталь и инструмент.

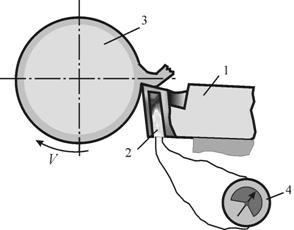

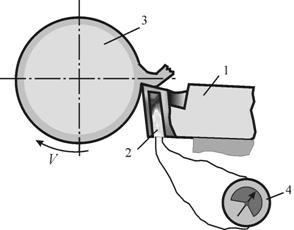

На рисунок 6.2 изображена схема постановки опыта при определении количества тепла  , переходящего при точении в стружку и резец, и их средних температур

, переходящего при точении в стружку и резец, и их средних температур  . Внизу, перед передней поверхностью резца, установлен калориметр 1 с сеткой 2для сбора стружки и ртутным термометром 3. Для обеспечения лучшего попадания стружки в калориметр резание производят при левом вращении шпинделя.

. Внизу, перед передней поверхностью резца, установлен калориметр 1 с сеткой 2для сбора стружки и ртутным термометром 3. Для обеспечения лучшего попадания стружки в калориметр резание производят при левом вращении шпинделя.

|

| Рисунок 6.2 – Применение калориметра для определения количества тепла, переходящего в стружку и ее средней температуры

|

Среднюю температуру стружки или резца можно определить по формуле

,

,

где  – температура смеси (воды в калориметре после резания) в градусах;

– температура смеси (воды в калориметре после резания) в градусах;

– масса воды в калориметре в граммах;

– масса воды в калориметре в граммах;

– начальная температура воды в калориметре в градусах;

– начальная температура воды в калориметре в градусах;

– масса стружки или резца в граммах;

– масса стружки или резца в граммах;

– теплоёмкость стружки или резца в калориях.

– теплоёмкость стружки или резца в калориях.

Количество тепла, перешедшего в стружку и резец, определяют по формуле

,

,

где  – теплоёмкость горячей стружки или резца в калориях;

– теплоёмкость горячей стружки или резца в калориях;

– теплоёмкость ненагретой стружки или резца в калориях;

– теплоёмкость ненагретой стружки или резца в калориях;

– начальная температура стружки или резца, в градусах.

– начальная температура стружки или резца, в градусах.

Метод цветов побежалости. Один из самых простых методов определения средней температуры стружки, так как не требует никаких специальных приспособлений и устройств. Цвета побежалости появляются в результате появления гонких пленок окислов на поверхности стружки, их цвета зависят от степени нагрева стружки при резании. Данный метод определения температуры дает погрешность измерения 20-25%.

Если стружка нелегированной стали имеет цвет:

- светло-желтый, то ее температура 220°С;

- темно-желтый – 240°С;

- пурпурный – 270°С;

- темно-синий – 290°С;

- светло-синий – 320°С;

- синевато-серый – 350°С;

- светло-серый, переводящий в белый – 400°С.

Метод термокрасок. В основе метода лежит свойство специальных красок менять цвет при определенных температурах. На инструмент наносится слой термокраски и по изменению ее цвета определяется средняя температура в зоне резания. Однако оттенки краски могут изменяться в зависимости от времени действия тепла.

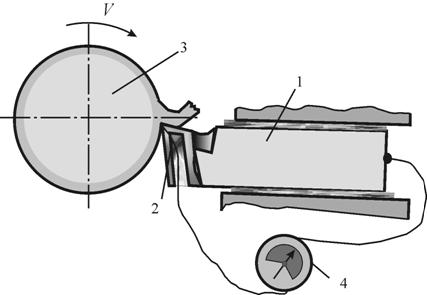

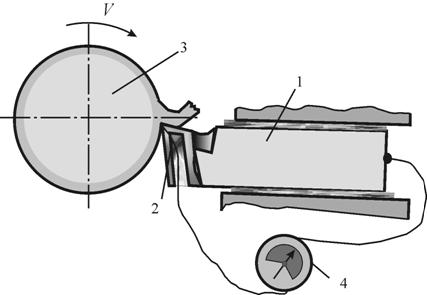

Измерение температуры искусственной термопарой (стандартной хромель-алюминевой и хромель-никелевой термопарой). Первым этот метод измерения температуры резца применил русский учёный Я.Г. Усачев. В отверстие, просверленное в корпусе резца (рисунок 6.3) вставлялась термопара. Спай конца термопары касался в точке 1 нижней поверхности быстрорежущей пластинки.

Пластика, прикреплённая к корпусу резца, выполняет функцию передней поверхности лезвия. В процессе резания тепловой поток, генерируемый на контактных поверхностях лезвия, нагревал быстрорежущую пластинку и рабочий спай термопары. Просверливая отверстия в равных местах корпуса, можно последовательно одной или одновременно несколькими термопарами измерять температуру в разных точках быстрорежущих пластинок разной толщины и составить по результатам измерения температурное поле режущей части резца. Опыт показывает, что измерение температуры в исследуемых точках производится с достаточной точностью, если рабочий спай 1 термопары прижат к поверхности силой не менее 50 Н. Так как прижатие рабочего спая термопары с такой силой не всегда возможно, то его обычно приваривают конденсаторной сваркой к поверхности быстрорежущей пластинки в точке, где требуется измерять температуру.

|

| Рисунок 6.3 – Измерение температуры резца методом искусственной термопары

|

Недостатки, ограничивающие область применения метода:

1) Измеряемая термопарой температура ниже температуры на контактных поверхностях инструмента, и разность температур зависит от расстояния спая термопары от указанных поверхностей, увеличиваясь при увеличении толщины режущей пластинки. Практически не удается иметь толщину пластинки менее 1,5 – 2 мм, а поэтому из-за большого градиента температур измеряемая температура на 50° – 80° ниже действительной.

2) При долговременном резании вследствие износа передней и задней поверхностей инструмента расстояние между спаем термопары и контактными поверхностями сокращается, что приводит к непрерывному возрастанию температуры.

3) Метод подведённой термопары трудно использовать при вращающемся инструменте.

Измерение температуры резца методом полуискусственной термопарой (рисунок 6.4) предложен Я.Г. Усачевым Заключается в том, что одним из элементов термопары служит сам резец. В просверленное в резце отверстие устанавливается константовая проволока, которая выводится на переднюю или заднюю поверхность, где и расклепывается. Диаметр широкой части канала 1 мм и проволока в нем изолирована. Диаметр узкой части канала 0,4 мм. Метод полуискусственной термопары дает более надежные результаты, чем метод искусственной термопары Усачева, но имеет примерно те же недостатки.

|

| Рисунок 6.4 – Измерение температуры резца методом

полуискусственной термопары

|

Метод естественно образующейся термопары. Метод естественной термопары, предложенный Е. Гербертом и К. Готвейном, основан на том, что в процессе резания в месте соприкосновения передней поверхности инструмента со стружкой и задней поверхности с поверхностью резания естественным путём создаются термопары, электродами которых являются материал обрабатываемой детали и материал режущей части инструмента. Если обрабатываемую деталь и инструмент включить в замкнутую электрическую цепь, то величина термоэлектродвижущей силы, возникающей в термоэлементе будет пропорциональна температуре скользящего спая образовавшейся термопары. Методом естественно образующейся термопары измеряют не максимальную, а некоторую среднюю контактную температуру на передней и задней поверхностях инструмента. Действительно, «спай» термопары можно представить как большое количество параллельно соединённых термопар (термоэлементов), имеющих различное внутреннее сопротивление  ,

,  …

…  . Различные точки площадок контакта нагреты неодинаково, а поэтому в каждом термоэлементе будет генерироваться различная термоэлектродвижущая сила

. Различные точки площадок контакта нагреты неодинаково, а поэтому в каждом термоэлементе будет генерироваться различная термоэлектродвижущая сила  ,

,  …

…  . На основе принципа суперпозиции напряжение

. На основе принципа суперпозиции напряжение  гальванометра, включенного в цепь, для любого количества элементов определяется выражением

гальванометра, включенного в цепь, для любого количества элементов определяется выражением

,

,

где  приводимость термоэлемента.

приводимость термоэлемента.

Величина электродвижущей силы и направления термотока зависят от рода инструментального и обрабатываемого материалов, образующих термопару. Например, при обработке углеродистой стали инструмент является положительным электродом, если он изготовлен из быстрорежущей стали, и отрицательным – если из твёрдого сплава.

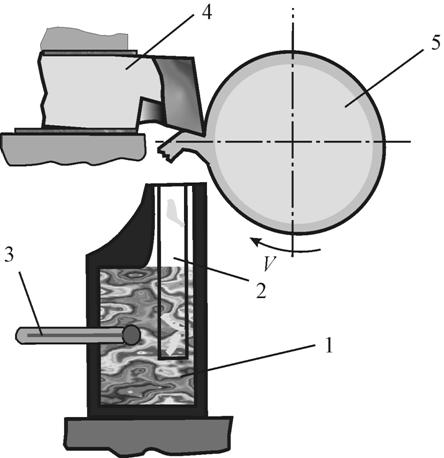

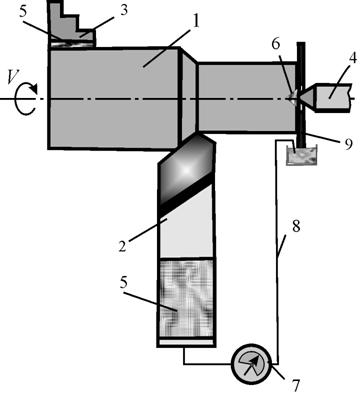

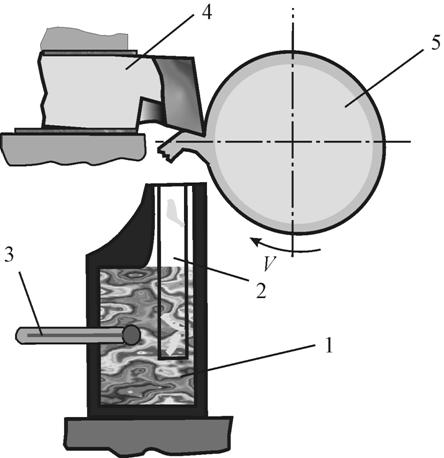

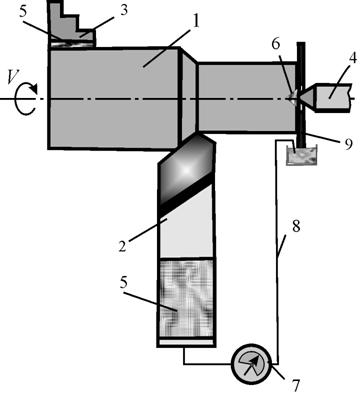

Схема измерения температуры при точении методом естественно образующейся термопары изображена на рисунке 6.5.

|

| Рисунок 6.5 – Схема измерения температуры резца естественно образующейся термопарой

|

Обрабатываемая заготовка 1 изолирована от патрона 3 и центра задней бабки 4 эбонитовыми прокладками 5 и пробкой 6. Цельный резец 2 из быстрорежущей стали или твёрдого сплава изолирован от резцедержателя эбонитовыми прокладками. Резец делают цельным для того чтобы в месте приваривания или припаивания режущей пластинки к корпусу резца не образовались паразитные термопары. Милливольтметр 7 одной клеммой 8 соединён с торцом резца, а второй – с токосъёмником 9. Замкнутая электрическая цепь состоит из заготовки – проводника – токосъёмника – милливольтметра – резца – заготовки. Заготовку изолируют от станка для устранения влияния паразитных термопар, которые могут возникнуть между отдельными деталями станка. Однако роль паразитных термопар при высокой температуре контактных поверхностей инструмента незначительна, и за счёт некоторого снижения точности измерения установку можно упростить, отказавшись от изоляции заготовки, сохранив изоляцию только резца.

Температура, измеряемая естественно образующейся термопарой, выше, чем подведенной, и приближается к истинной температуре контактных поверхностей инструмента. В отличие от метода подведенной термопары, при котором измеряемая температура возрастает с течением времени, температура, измеряемая естественно образующейся термопарой, стабилизируется в течение 2-3 с после начала резания и в дальнейшем не зависит от времени работы инструмента.

Достоинством метода естественно образующейся термопары является то, что его легко осуществить не только при точении, но и при сверлении, нарезании резьбы метчиком, строгании, фрезеровании, протягивании и других видах работ.

Двухрезцовый метод, предложенный В. Рейхелем. При этом методе точение производят двумя одинаковыми по размерам и геометрическим параметрам резцами, изготовленными из твёрдого сплава и быстрорежущей стали и подключенными к клеммам милливольтметра. Термоэлектродная сила, возникающая вследствие отличия термоэлектрических свойств инструментальных материалов резцов, по закону аддитивности не зависит от рода обрабатываемого материала болванки, который в этом случае выполняет функцию только электрического проводника. По точности метод уступает однорезцовому, т.к. предполагает строго одинаковые температуры контактных поверхностей обоих резцов.

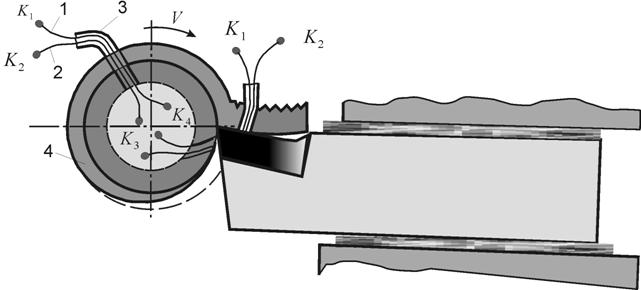

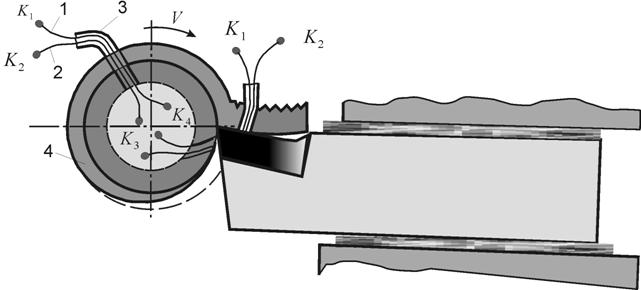

«Бегущие» термопары применяют для изучения закона распределения температур на контактных поверхностях инструмента (рисунок 6.6). Деталь 4 выполняют в виде винтового гребня прямоугольного профиля. В ней сверлят отверстие диаметром 0,5 — 0,7 мм, в которое вставляют электроды 1 и 2 термопары в защитной трубке 3 из материала детали. Электродами термопары служат проволочки диаметром 0,1 мм из меди и константана, изолированные эмалью. Концы термопар  ,

,  ,

,  и

и  через передающую систему подключены к осциллографу. При перерезании резцом защитной трубки и термопары электроды замыкаются на контактной поверхности стружки и поверхности резания. Часть электродов, двигаясь со скоростью стружки, через контакты

через передающую систему подключены к осциллографу. При перерезании резцом защитной трубки и термопары электроды замыкаются на контактной поверхности стружки и поверхности резания. Часть электродов, двигаясь со скоростью стружки, через контакты  и

и  фиксирует на пленке осциллографа температуры по ширине площадки контакта стружки с резцом. Другая часть электродов, перемещаясь со скоростью, равной скорости резания, через контакты

фиксирует на пленке осциллографа температуры по ширине площадки контакта стружки с резцом. Другая часть электродов, перемещаясь со скоростью, равной скорости резания, через контакты  и

и  фиксирует температуры по ширине площадки контакта поверхности резания с резцом.

фиксирует температуры по ширине площадки контакта поверхности резания с резцом.

|

| Рисунок 6.6 – Схема измерения температуры бегущей термопары

|

Менее распространенные оптический и радиационный методы измерения температуры резания описаны в [3].

, переходящего при точении в стружку и резец, и их средних температур

, переходящего при точении в стружку и резец, и их средних температур  . Внизу, перед передней поверхностью резца, установлен калориметр 1 с сеткой 2для сбора стружки и ртутным термометром 3. Для обеспечения лучшего попадания стружки в калориметр резание производят при левом вращении шпинделя.

. Внизу, перед передней поверхностью резца, установлен калориметр 1 с сеткой 2для сбора стружки и ртутным термометром 3. Для обеспечения лучшего попадания стружки в калориметр резание производят при левом вращении шпинделя.

,

, – температура смеси (воды в калориметре после резания) в градусах;

– температура смеси (воды в калориметре после резания) в градусах; – масса воды в калориметре в граммах;

– масса воды в калориметре в граммах; – начальная температура воды в калориметре в градусах;

– начальная температура воды в калориметре в градусах; – масса стружки или резца в граммах;

– масса стружки или резца в граммах; – теплоёмкость стружки или резца в калориях.

– теплоёмкость стружки или резца в калориях. ,

, – теплоёмкость горячей стружки или резца в калориях;

– теплоёмкость горячей стружки или резца в калориях; – теплоёмкость ненагретой стружки или резца в калориях;

– теплоёмкость ненагретой стружки или резца в калориях; – начальная температура стружки или резца, в градусах.

– начальная температура стружки или резца, в градусах.

,

,  …

…  . Различные точки площадок контакта нагреты неодинаково, а поэтому в каждом термоэлементе будет генерироваться различная термоэлектродвижущая сила

. Различные точки площадок контакта нагреты неодинаково, а поэтому в каждом термоэлементе будет генерироваться различная термоэлектродвижущая сила  ,

,  …

…  . На основе принципа суперпозиции напряжение

. На основе принципа суперпозиции напряжение  гальванометра, включенного в цепь, для любого количества элементов определяется выражением

гальванометра, включенного в цепь, для любого количества элементов определяется выражением ,

, приводимость термоэлемента.

приводимость термоэлемента.

,

,  ,

,  и

и  через передающую систему подключены к осциллографу. При перерезании резцом защитной трубки и термопары электроды замыкаются на контактной поверхности стружки и поверхности резания. Часть электродов, двигаясь со скоростью стружки, через контакты

через передающую систему подключены к осциллографу. При перерезании резцом защитной трубки и термопары электроды замыкаются на контактной поверхности стружки и поверхности резания. Часть электродов, двигаясь со скоростью стружки, через контакты