|

| Параметры 0Z, мм/зуб; V, м/мин)

| Фреза

|

|

| Обрабатываемый материал

| цилиндрическая, цилиндроторцовая

| цилиндроторцовая черновая

|

|

| Сталь, сгв, МПа:

|

| 0,08-0,13

| 0,1-0,2

|

|

|

| sz

| 0,1-0,3 25-30

| 0,1-0,4 25-30

|

|

|

| V

| 80-150

| 80-170

|

|

|

|

| 0,05-0,1

| 0,08-0,15

|

|

| 600-900

| sz

| 0,1-0,25

| 0,1-0,3

|

|

|

| V

| 20-25

| 20-25

|

|

|

| 60-150

| 70-140

|

|

|

|

| 0,04-0,08

| 0,04-0,1

|

|

| 900-1200

| sz

| 0,1-0,2

| 0,1-0,2

|

|

|

| V

| 15-20

| 15-20

|

|

|

| 45-90

| 55-90

|

|

|

|

| 0,08-0,15

| 0,1-0,2

|

|

| Чугун

| sz

| 0,1-0,3 20-25

| 0,1-0,3 20-25

|

|

|

| V

| 60-90

| 60-100

|

|

следящим приводом возможна обработка сложных плоских криволинейных поверхностей в системе осей XY и пространственно- сложных поверхностей в системе XYZ.

Усовершенствуют копировально-фрезерные станки путем замены копиров, управления обработкой с помощью команд-аппаратов, программных устройств с электронно-гидравлическим приводом и использования станков с ЧПУ.

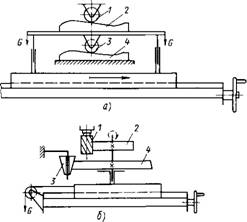

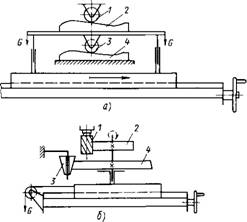

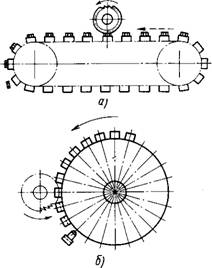

Рис. 185. Схемы копирного фрезерования: а — с продольной задающей подачей; б — с круговой задающей подачей; 1 — фреза; 2 — заготовка; 3 — копировальный ролик; 4 — копир; G — груз

Рис. 185. Схемы копирного фрезерования: а — с продольной задающей подачей; б — с круговой задающей подачей; 1 — фреза; 2 — заготовка; 3 — копировальный ролик; 4 — копир; G — груз

|

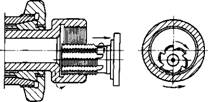

Контурное фрезерование поверхностей тел вращения — наиболее производительный способ обработки, заменяющий точение. Фрезерование проводят периферией дисковой фрезы при внешнем касании и поверхностью отверстия кольцевого (полого) инструмента — при внутреннем касании. В обоих случаях заготовку обрабатывают по всему контуру, включая подрезание торцов фланцев, щек и тому подобных поверхностей, примыкающих к шейкам, единичными фрезами или наборами, состоящими из монолитных быстрорежущих или

Тель)

|

| дисковая

| концевая

| концевая черновая

| сверлошпоночная

| фасонная

|

|

| 0,05-0,1 0,1-0,4

25-30

| 0,02-0,08 0,04-0,15

25-30

| 0,04-0,15 0,08-0,2

25-30

| 0,02-0,1 0,05-0,1

25-30

| 0,05-0,1 20-25

|

| 80-150

| 90-170

| 90-170

| 90-170

| -

|

|

| 0,04-0,08 0,1-0,4

20-25

| 0,01-0,06 0,04-0,15

20-25

| 0,03-0,1 0,08-0,2

20-25

| 0,02-0,08 0,05-0,1

20-25

| 0,04-0,06 15-20

|

| 60-150

| 80-170

| 70-140

| 70-140

| -

|

|

| 0,03-0,06 0,1-0,2

15-20

| 0,01-0,04 15-20

| 0,02-0,08 0,06-0,15

15-20

| 0,01-0,05 0,07-0,08

15-20

| —

|

| 50-90

| -

| 55-90

| 55-90

|

| 0,04-0,1 0,1-0,4

20-25

| 0,02-0,08 0,04-0,2

20-25

| 0,03 — 0,12 0,08-0,2

20-25

| 0,02-0,08 0,05-0,1

20-25

| 0,05-0,08 0,06-0,15

15-20

|

| 60-90

| 60-100

| 50-100

| 50-100

| 50-90

|

сборных фрез с СМП. Пластинки чередуются от зуба к зубу в шахматном порядке, охватывая весь обрабатываемый контур. Осо-

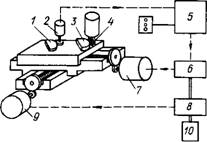

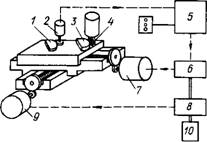

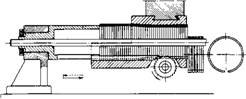

Рис. 186. Схема двухкоординатного копировально- фрезерного станка: 1 —копир; 2— следящее устройство; 3-заготовка; 4 — фреза; 5 —усилитель; 6 — генератор; 7 — двигатель следящей подачи; 8— генератор; 9- двигатель следящей подачи; 10 —электродвигатель

Рис. 186. Схема двухкоординатного копировально- фрезерного станка: 1 —копир; 2— следящее устройство; 3-заготовка; 4 — фреза; 5 —усилитель; 6 — генератор; 7 — двигатель следящей подачи; 8— генератор; 9- двигатель следящей подачи; 10 —электродвигатель

|

бо широкие цилиндрические поверхности фрезеруют на два перехода, перемещая инструмент в осевом направлении.

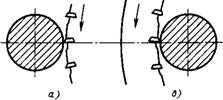

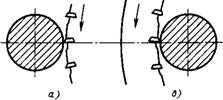

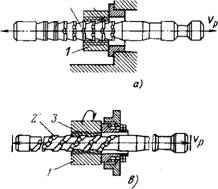

Тела вращения фрезеруют путем внешнего (рис. 187, а) или внутреннего касания фрез (рис. 187,6). Подача при этом может быть

Рис. 187. Схемы круглого фрезерования поверхностей тел вращения: а— внешним касанием; б — внутренним касанием

Рис. 187. Схемы круглого фрезерования поверхностей тел вращения: а— внешним касанием; б — внутренним касанием

|

врезная (радиальная) или круговая (при вращении заготовки или планетарном движении инструмента).

При достижении максимальной площади срезаемого слоя врезную подачу уменьшают на 50 — 60%, круговую — на 25 — 30%, при раздельной врезной и круговой подачах — за один оборот заготовки, при совмещенной — за 1,1 — 1,2 оборота.

Скорость резания определяет частота вращения инструмента. В зависимости от обрабатываемого материала для инструмента из быстрорежущей стали v = 40 4 60 м/мин, из твердого сплава и = 80ч-135 м/мин. Врезная подача 0,2 — 0,3 мм/зуб, круговая подача 0,4 — 0,5 мм/зуб.

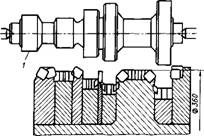

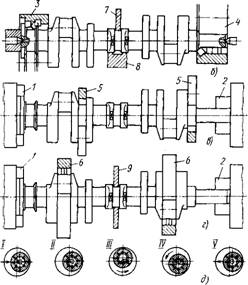

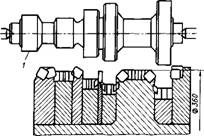

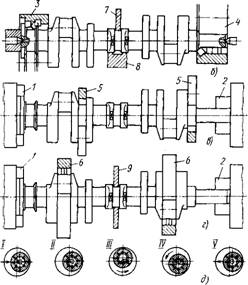

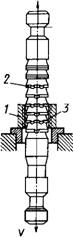

На рис. 188 показана схема контурного фрезерования ступенчатого вала набором фрез с СМП: Тм = 0,33 мин; Тшт = 0,63 мин с учетом вспомогательного времени на обслуживание станка 0,2 мин и автоматической смены заготовки 0,1 мин.

Контурное фрезерование коленчатых валов проводят на станках двух типов: при стационарном положении вала или при его вращении вокруг оси коренных подшипников. Фрезерование осуществляют методом наружного или внутреннего касания, т. е. дисковыми или кольцевыми фрезами с СМП. Дисковые фрезы центрируют на станке по отверстию, а кольцевые - по наружному диаметру инструмента.

В процессе фрезерования шатунных шеек вращающегося вала инструмент (дисковая или кольцевая фреза) совершает возвратно-поступательное движение, управляемое копиром или по заданной программе, обеспечивая контакт с обрабатываемой поверхностью в соответствии с положением шейки в пространстве.

При обработке неподвижно закрепленного вала методом внутреннего касания диаметр кольцевой фрезы, совершающей планетарное вращение, меньше диаметра дисковой фрезы; условия работы привода передачи лучше и расходы на инструмент примерно на 30% ниже. Обработку, как правило, осуществляют двумя фрезерными роторами, что позволяет одновременно фрезеровать по две пары коренных шеек, попарно фрезеровать шатунные шейки или по одной шатунной и коренной шейке. Достигаемые допуски при обработке: диаметра шейки ±0,1 мм, расстояния между подшипниками ±0,15 мм, радиуса кривошипа ±0,1 мм. Параметр шероховатости поверхности Ra = 5 -г 8 мкм. Мощность главного при-

Рис. 188. Схема контурного фрезерования ступенчатой детали набором фрез фирмы Хейнляйнизитц- ман (ФРГ); 1 — самоцентрирующий патрон

Рис. 188. Схема контурного фрезерования ступенчатой детали набором фрез фирмы Хейнляйнизитц- ман (ФРГ); 1 — самоцентрирующий патрон

|

вода каждого из роторов 30 — 55 кВт, мощность привода круговой подачи 2,5 — 4 кВт. Подача 0,35 — 0,45 мм/зуб. Вспомогательное время (снять и установить деталь в автоматизированном цикле) 0,8—1,0 мин; время на управление станком 0,25 — 0,3 мин/цикл; Тм= 1,0 2,5 мин; Гшт =3-^6 мин.

Фреза имеет по 10 комплектов пластин и более из сплава ТТ10К8Б, закрепляемых механическим путем. Внутренний диаметр фрезы при совпадении ее оси с осью центров станка (нейтральное положение) должен обеспечить возможность беспрепятственного прохода сквозь него коленчатого вала с патронами на передней и задней бабках, выгрузку, загрузку, а также перемещение роторов в процессе обработки.

Стойкость фрезы составляет 400 шеек при массе снятой стружки 1 кг и 100 шеек при массе 4 кг. Средняя стойкость 480 мин.

На рис. 189 показаны переходы обработки коленчатого вала для восьмицилиндрового V- образного автомобильного двигателя. Заготовку подвергают предварительной обработке: фрезерованию торцов, центрованию, фрезерованию базовых площадок.

Всю контурную обработку проводят на специальных однотипных фрезерных станках. Рис. 189 поясняет лоложение фрезы относительно обрабатываемой поверхности вала: I — нейтральное положение для загрузки и выгрузки заготовки вала; II — врезание при неподвижном роторе Р; III, IV — планетарное вращение фрезы (круговая подача на участке с углом 360°; V — остановка вращения и отвод ротора с фрезой в нейтральное положение I.

Контурную обработку вала осуществляют на трех станках. Наборами фрез 3 и 4 с СМП фрезеруют поверхности хвостовика, фланца и прилегающих к нему участков.

|

| -

| J-

| —-

| У'

|

|

| [Г

| -

|

|

| бра

|

|

| —

|

|

| -

|

| JL

| II—_

| ■м

|

| Г

| а)

|

Рис. 189. Схемы контурного фрезерования коленчатого вала: а —заготовка; б— фрезерование хвостовика и фланца; в— фрезерование коренных шеек;г- фрезерование шатунных шеек; д— положение фрезы в процессе обработки

Рис. 189. Схемы контурного фрезерования коленчатого вала: а —заготовка; б— фрезерование хвостовика и фланца; в— фрезерование коренных шеек;г- фрезерование шатунных шеек; д— положение фрезы в процессе обработки

|

При этом вал фиксируют в осевом направлении и по базовым площадкам опорой 8 с зажимом 7 (рис. 189,6). На другом станке, у вала, закрепленного в патронах J и 2, фрезами 5 с СМП обрабатывают попарно за два перехода четыре коренные шейки (рис. 189, в). На третьем станке, зафиксированный в осевом направлении вал, закрепленный в патронах 1 и 2 с поддержкой люнетом 9, подвергают дальнейшей обработке — фрезеруют попарно шатунные шейки, оси которых расположены в горизонтальной плоскости (рис. 189, г)- После фрезерования первой пары шеек вал поворачивают (для чего на передней бабке предусмотрено делительное устройство), перемещают роторы с фрезами б и фрезеруют вторую пару шатунных шеек.

Винтовые поверхности фрезеруют дисковыми, концевыми («пальцевыми >) и червячными фрезами. Условно винтовые поверхности можно разделить на несопрягаемые (канавки режущих инструментов, копиры и г. п.) и сопрягаемые (резьбы, винтовые шестерни и др.).

Производящая поверхность инструмента должна быть рассчитана исходя из заданных параметров винтовых канавок, особенно при больших углах подъема винтовой линии. Винтовые поверхности фрезеруют при одновременном относительном вращательно-поступа- тельном движении заготовки и инструмента. При фрезеровании винтовых канавок заготовку закрепляют в делительной головке, включенной в кинематическую цепь станка, настроенного на заданный угол и шаг винтовой линии. При фрезеровании винтовых канавок на конической поверхности заготовку устанавливают под углом, близким к половине угла конуса. Настроив станок на осредненный шаг винтовой линии, угол поворота незакрепленного стола корректируют копиром-угольником в процессе продольного движения.

На фрезерных станках с ЧПУ фрезеруют винтовые канавки на конической поверхности заготовки, повернутой в горизонтальной плоскости на угол винтовой линии со, но без наклона оси в вертикальной плоскости. При этом переменный шаг винтовых канавок и их глубину корректируют по программе.

Прямоугольные или трапецеидальные винтовые канавки копиров фрезеруют пальцевой фрезой. Винтовые эвольвентные поверхности зубьев шестерен и валов обрабатывают червячными фрезами на зубофрезерных станках.

Резьбы крупного шага и большой длины фрезеруют монолитными или сборными дисковыми резьбовыми фрезами при непрерывном вращении и осевом перемещении заготовки. Требуемой глубины резьбы достигают установкой соответствующего межцентрового расстояния за пределами детали.

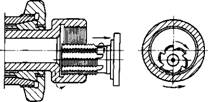

Производительность фрезерования резьб гребенчатыми фрезами ниже производительности нарезания резьб головками и метчиками, а тем более накатывания. Фрезеруют резьбы: крупных деталей, закрепление которых на других станках невозможно; пересеченных шпоночными пазами или лысками (рис. 190); тонкостенных деталей; с ограниченным сбегом. За период фрезерования резьбы гребенчатой фрезой продольная подача ^пр = 0Л + 1,2)Pi, где Р — шаг резьбы; i — число заходов. Резьбофрезерование обеспечивает поле допуска 6/г/6Н и параметр шероховатости Ra — 5 -г- 2,5 мкм. Гребенчатой фрезой определенного шага и длины можно фрезеровать все наружные резьбы данного шага независимо от их диаметра; при фрезеровании внутренних резьб (рис. 191) диаметр инструмента не должен быть больше з/4 диаметра резьбы. Скорость резания v = 20-г 50 м/мин; подача = 0,03 + 0,05 мм/зуб. Эффективность резьбофрезерования возрастает с применением фрез, армированных твердым сплавом, и сборных фрез внутреннего касания, например, с дисковыми гребенками. Для последних требуются специальные резьбофрезерные станки.

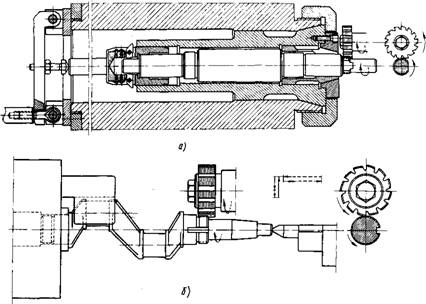

| Рис. 190. Наладки резьбофрезерного станка: а -

рования резьбы на коленчатом валике

|

| с установкой заготовки через шпиндель; б — для фрезе-

|

Интенсификация фрезерной обработки. Оснащение фрезерных станков специальными линейками с визирами и устройством цифровой индикации повышает точность выполнения фрезерных операций по трем координатам до сотых долей миллиметра, значительно упрощает обслуживание станка и повышает производительность труда. Применение спе

Рис. 191. Схема фрезерования внутренней резьбы гребенчатой фрезой

Рис. 191. Схема фрезерования внутренней резьбы гребенчатой фрезой

|

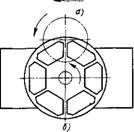

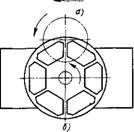

циальных приспособлений на обычных фрезерных станках сокращает или полностью исключает потери времени на вспомогательный ход и закрепление заготовок (рис. 192—194). Схема чистового фрезерования зам-

Рис. 192. Схемы фрезерования заготовки: а — на

поворотном столе с двумя приспособлениями; б — на вертикально-фрезерном станке с вращающимся столом

Рис. 192. Схемы фрезерования заготовки: а — на

поворотном столе с двумя приспособлениями; б — на вертикально-фрезерном станке с вращающимся столом

|

Рис. 193. Приспособленке к горизонтально-фрезерному станку: а — конвейерного типа; б — барабан-

Рис. 193. Приспособленке к горизонтально-фрезерному станку: а — конвейерного типа; б — барабан-

|

Рис. 194. Схема чистового фрезерования замка поршневых колец

Рис. 194. Схема чистового фрезерования замка поршневых колец

|

ка поршневого кольца на горизонтально-фрезерном станке приведена на рис. 194. Пакет предварительно разрезанных поршневых колец вручную укладывают на полукруглое основание корпуса приспособления так, чтобы нож, вмонтированный в корпус, вошел в прорезь поршневого кольца. После включения подачи толкатель вдвигает кольца в коническую трубчатую часть приспособления. По мере продвижения кольца сжимаются до нужного диаметра, проходят через фрезу, калибрующую ширину замка, и падают, нанизываясь на штангу, вмонтированную в толкатель. По окончании рабочего хода стол приводят в первоначальное положение, и новый пакет колец загружают в приспособление. Оснащение универсальных фрезерных станков пневматическими или гидравлическими зажимными приспособлениями и команд-аппаратами, управляю - щими производственным циклом, превращает их в полуавтоматы. Фрезерные и многооперационные станки с ЧПУ особенно целесообразно использовать для комплексной обработки деталей в серийном производстве.

ОБРАБОТКА НА ПРОТЯЖНЫХ СТАНКАХ

Внутреннее протягивание наиболее широко применяют для обработки различных отверстий: круглых (цилиндрических), квадратных, многогранных, шлицевых с различными профилями прямых и винтовых канавок, а также шпоночных и других фигурных пазов в отверстии детали. Диаметр протягиваемых отверстий 5 — 400 мм, длина до Юм. Чаще всего протягивают отверстия диаметром 10 — 75 мм с длиной, не превышающей 2,5 — 3 диаметра. Ширина протягиваемых пазов 1,5—100 мм.

Наружное протягивание применяют вместо фрезерования, строгания, шлифования для обработки поверхностей площадью 100 — 200 см2. Вместе с тем наружное протягивание выгодно при обработке в массовом производстве больших поверхностей (блоков и головок цилиндров автомобильных и тракторных двигателей). Чаще всего протягивают плоские и фасонные поверхности, различные пазы, рифления, зубчатые колеса, пазы в дисках газовых турбин и др.

Протяжками обрабатывают все виды металлов и пластических масс, допускающих обработку резанием. Производительность протягивания в 3 — 12 раз выше производительности других способов механической обработки металла (развертывания, фрезерования, долбления, строгания, шлифования). При протягивании цилиндрических или шли- цевых отверстий в деталях средних размеров и массы один рабочий обрабатывает 50—120 шт/ч, а при прошивке на прессе мелких деталей типа втулок — 150 — 460 шт/ч. На протяжных станках с непрерывным рабочим движением и автоматической загрузкой заготовок производительность достигает 600—1000 шт/ч. Такая же производительность обеспечивается и наружным протягиванием. Даже при протягивании относительно тяжелых деталей с большими поверхностями, таких как блок автомобильного или тракторного мотора, производительность достигает 40 шт/ч, а зубчатых колес с внутренним и наружным зу- бом-40-2000 шт/ч.

При протягивании обеспечивается точность обработки 1 — 9-го квалитета. Параметр шероховатости протягиваемой поверхности Ra = 2,5 -f- 0,32 мкм.

Протягивание осуществляют протяжками при различных относительных перемещениях инструмента и заготовки и различных главных рабочих движениях, которые могут быть вращательными (круговыми) и возвратно-поступательными.

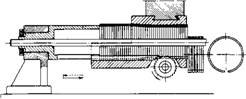

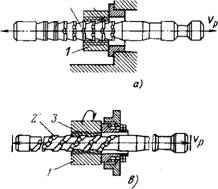

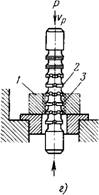

Протягивание протяжками через неподвижную деталь в горизонтальном направлении (рис. 195, а) применяют не только в массовом, но и в серийном производстве. Стоимость горизонтально-протяжного станка ниже, чем вертикально-протяжного; занимаемая им площадь цеха больше. Такие станки, как правило, автоматизировать сложнее, чем вертикальные.

При протягивании протяжки через неподвижную деталь сверху вниз (рис. 195,6) появляется возможность автоматизации операции. Улучшаются условия охлаждения протяжки. Исключается влияние массы протяжки на форму и размеры протягиваемого отверстия и на равномерность затупления режущих кромок по окружности зуба. Установка детали упрощается, а захват протяжек патроном осуществляется автоматически. Недостатками этого вида протягивания является большая высота станков, часто требующая использования пространства, находящегося ниже уровня пола цеха.

При протягивании протяжки через неподвижную деталь снизу вверх преимущества те же, что и в предыдущем случае, и связаны с вертикальной конструкцией станка. В этом случае несколько лучше условия охлаждения, так как жидкость задерживается в чашечке, образованной обращенной кверху передней поверхностью зубьев. Стружка, оставшаяся на протяжке, удаляется автоматически после окончания рабочего хода. Недостатки те же, что и в предыдущем случае, и, кроме того, силы резания направлены от фундамента, что препятствует использованию больших мощностей.

Вращение протяжки (детали) во время рабочего хода (рис. 195, в) можно осуществлять принудительно от какого-либо привода или путем самовращения под действием составляющей силы протягивания. Станки горизонтально- и вертикально-протяжные для внутреннего протягивания могут быть с копирны- ми винтами или другими механизмами для вращения протяжки (детали), а также с шариковыми опорными приспособлениями для самовращения протяжки (детали).

| Рис. 195. Виды внутреннего протягивания: / — деталь; 2 — протяжка; 3 — слои срезаемого металла.; Vp — рабочий ход

|

Проталкивание прошивки через неподвижную деталь сверху вниз (рис. 195, г) осуществляют на прессах с ручным, ножным, механическим или гидравлическим приводом, а также на прошивных станках с гидравлическим приводом с силой Р. Преимущества этого вида обработки: простота обслуживания (короткий

инструмент и отсутствие какого-либо соединения со станком), малая занимаемая площадь, относительно низкая стоимость и простота оборудования, универсальность применения. Недостаток — длина прошивки ограничена (не более 15 диаметров), что уменьшает съем припуска за один ход. Этот вид обработки применяют в массовом и серийном производстве.

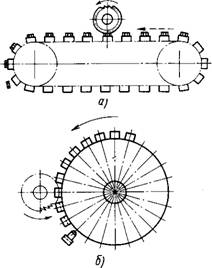

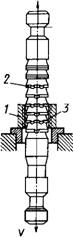

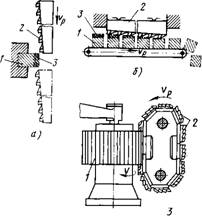

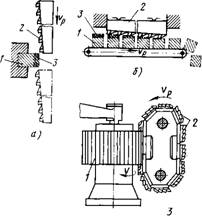

Основные виды наружного протягивания представлены на рис. 196. Протяжка совершает рабочее движение сверху вниз, деталь закреплена неподвижно (рис. 196, а). Оборудование: наружнопротяжной станок. Преимущества: относительно небольшая площадь, необходимая для размещения станка; хорошее охлаждение инструмента во время всего процесса как результат совпадения направления движения жидкости и инструмента; высокая производительность. Недостаток — большая высота станка.

Рис. 196. Виды наружного протягивания: 1 — деталь; 2 - протяжка; 3 — срезаемый слой металла; vp — рабочий ход

Рис. 196. Виды наружного протягивания: 1 — деталь; 2 - протяжка; 3 — срезаемый слой металла; vp — рабочий ход

|

Протяжка движется горизонтально, деталь закреплена неподвижно. Оборудование: горизонтально-протяжной станок с гидравлическим или электромеханическим приводом, например специальный станок туннельного типа для протягивания блоков двигателей. Преимущества: легкая установка детали, простота приспособлений, большие возможности для устройства автоматических транспортирующих и загрузочных устройств. Недостатки: большие рабочий ход, длина станка и занимаемая площадь. Станок применяют только в массовом производстве.

Протяжка закреплена неподвижно, а детали на цепном конвейере движутся непрерывно и прямолинейно (рис. 196,6). Оборудование: конвейерные станки непрерывного действия с механическим приводом. Преимущества: непрерывность протягивания, увеличение производительности в 6—10 раз по сравнению с возвратно-поступательным движением протяжки, возможность полной автоматизации процесса. Недостатки: высокая стоимость специального оборудования, оправдываемая только при большом масштабе производства.

Протяжка, вращаясь вокруг своей оси, совершает непрерывное круговое главное движение. Таким способом обрабатывают зубья конических колес на автомобильных заводах. Зубья протяжки расположены на спиральной поверхности периферии диска и обрабатывают впадину зуба конического колеса. Протяжке сообщается дополнительное движение подачи вдоль впадины зуба в направлении от узкого конца зуба к широкому при черновой и в обратном направлении при чистовой обработке. Оборудование: специальные станки с вращением протяжки. Преимущества: высокая производительность, малая площадь, занимаемая оборудованием, отсутствие ограничений в увеличении скорости резания, обусловленные особенностями возвратно-поступательного движения инструмента.

Протяжка имеет прямолинейное движение, деталь (рис. 196,в) вращается. Преимущества: высокая производительность, возможность обработки тел вращения с прямолинейными и криволинейными образующими. Недостаток — высокая стоимость специального оборудования; применяется только в массовом производстве.

Наружное протягивание методом обкатки применяют для прямозубых и косозубых колес. Реечная модульная протяжка имеет поступательное рабочее движение, а обрабатываемая деталь вращается вокруг своей оси принудительно с помощью соответствующей зубчатой передачи. Преимущества: высокая производительность, простота обслуживания. Недостаток — высокая стоимость специального оборудования.

Основные направления в развитии протягивания следующие.

1. Применение непрерывного рабочего движения, которое увеличивает производительность, облегчает возможность полной автоматизации обработки и включения протяж

ного станка в автоматическую линию. Это движение осуществляется вращением круговой протяжки или вращением детали, закрепленной на круглом столе станка, при неподвижных протяжках и непрерывном прямолинейном движении детали или протяжек.

2. Автоматизация протяжных станков и включение их в автоматические линии, а также создание автоматических линий протяжных станков.

3. Замена горизонтально-протяжных станков вертикально-протяжными, так как последние занимают в 2 — 3 раза меньшую производственную площадь.

4. Увеличение скорости резания при протягивании.

На схему резания при конструировании режущей части протяжки влияют форма, размеры и способ получения заготовок, форма и размеры протянутых деталей. От принятой схемы резания, в свою очередь, зависят параметры протяжки (длина, стойкость и т. д.) и технология изготовления. При конструировании внутренних и наружных протяжек применяют профильную, генераторную и групповую (прогрессивную) схемы резания.

При профильной схеме резания припуск срезают зубьями, имеющими поперечный профиль, подобный профилю, заданному на детали. Изготовление точного профильного контура на всех зубьях, к тому же имеющих различные размеры, сопряжено с определенными трудностями. Поэтому профильную схему резания применяют лишь для протяжек, предназначенных для обработки отверстия простой формы. Применение профильной схемы для протягивания квадратного или шлицевого отверстия вызывает необходимость выполнения на протяжке квадратных (шли- цевых) зубьев с постепенным увеличением размера квадрата (шлица), что отрицательно влияет на конструкцию протяжки: уменьшается площадь поперечного сечения стержня протяжки, а следовательно, снижается ее прочность; нельзя получить передний угол при заточке на всех участках сторон квадрата, что резко снижает стойкость и повышает параметр шероховатости обработанной поверхности; технологически трудно изготовить такую протяжку.

Поэтому при протягивании фасонных внутренних и наружных поверхностей применяют генераторную схему резания. Припуск срезают зубьями, имеющими переменный профиль, постепенно переходящий от прямолинейной или круглой формы к заданному профилю детали.

Заданный профиль детали формируется при генераторной схеме вспомогательными режущими лезвиями всех зубьев (главные режущие лезвия прямолинейны или являются дугами концентрических окружностей). Генераторные протяжки проще изготовить, чем профильные. Так, например, протяжка для протягивания квадрата получается обработкой на конус и плоским шлифованием на этом конусе четырех поверхностей. При сложном профиле зубьев генераторные протяжки шлифуются на- проход фасонным кругом, что также значительно упрощает их изготовление.

Исходная круглая форма, положенная в основу образования генераторной протяжки, позволяет получать на участках ее режущих зубьев положительные передние углы и наибольшее возможное поперечное сечение стержня протяжки, а следовательно, увеличивать ее прочность; изменять толщину среза так, чтобы режущие зубья с более короткими режущими лезвиями имели большую толщину среза, что позволяет сократить число режущих зубьев и длину протяжек. К недостаткам генераторной схемы резания относятся трудность получения задних углов на вспомогательных кромках и меньшая точность получаемого профиля по сравнению с профильной схемой. Поэтому для точных фасонных профилей необходимо последние зубья выполнять по профильной схеме резания.

Групповая (прогрессивная) схема резания отличается тем, что металл срезается не кольцевыми слоями по всему профилю, а разделяется на части так, что каждый зуб срезает металл только с части профиля; следующий за ним зуб того же диаметра снимает металл с другой части профиля и т. д., пока не будет снят металл со всего профиля. Зубья одинакового диаметра, срезающие каждый свой участок профиля, а все вместе — слой металла по всему профилю, равный подаче, образуют секцию. Число зубьев в секции два — пять.

Режущие участки на первых зубьях секции образуются удалением с полного рабочего профиля зуба ненужной части лезвия. Для этого на зубьях создают разделительные устройства в виде шлицев, лысок, выкружек или фасок, располагаемых в шахматном порядке или в других сочетаниях.

В соответствии с разделительными устройствами различают ряд вариантов групповой схемы резания: шахматную, шлицевую, многогранную, переменного резания и т. д. Все эти схемы резания относятся к групповой схеме, так как протягивание профиля осуществляется группами зубьев.

Для упрощения изготовления протяжки и срезания стружек без утолщений, вызываемых стружкоделительными канавками, последний зуб каждой секции имеет непрерывное лезвие по всему профилю; диаметр его меньше номинального диаметра секции на 0,02 — 0,04 мм. Благодаря этому последний зуб срезает металл не по всему профилю, а только полоски металла, оставшегося от предыдущих зубьев секции.

Износ уголков зубьев больше, чем у круглых протяжек, из-за дополнительного трения по боковым сторонам шлица. Протяжки имеют большую длину или состоят из нескольких штук. Такие протяжки неэкономичны и не обеспечивают высокого качества деталей. Поэтому групповые схемы резания применяют также и при протягивании шлицевых отверстий. В поковках и отливках отверстие предварительно сверлят с припуском под протягивание. Поковки с отверстиями протягивают после зенкерования или «по-черному». Второй вариант обработки более выгоден, однако возможность применения его ограничена мощностью станка, разностенностью детали, прочностью протяжки, требованиями точности.

Отверстие в отливках предварительно зенкеруют твердосплавными зенкерами. Как правило, операцию выполняют в виде так называемого свободного протягивания. Деталь устанавливают подготовленным отверстием на переднюю направляющую протяжки; в процессе работы деталь силой резания прижимается торцом к опорной поверхности стола станка. При протягивании детали значительной массы для установки ее на направляющую и удержания в процессе работы используют подъемные механизмы. Специальные устройства для установки и закрепления детали применяют также при протягивании глубоких отверстий и при координатном протягивании.

Для протягивания глубоких отверстий (при длине отверстия свыше 20 - 30 диаметров) требуются особые устройства для установки детали и для ее охлаждения.

Шпоночные пазы (шириной 3 — 20 мм) протягивают с большими производительностью и точностью. Базой для обработки пазов служит поверхность отверстия, которая может быть и направляющей для протяжки. Чаще всего пазы протягивают с применением направляющей оправки, прикрепленной к столу станка. Вдоль всей оправки прорезан паз, который служит направлением для протяжки. В крупносерийном производстве шпоночными протяжками часто работают без отсоединения их от патрона. Для этого протяжку снизу срезают и таким образом уменьшают высоту гладкой части. В исходном положении протяжка опускается вследствие зазора в замке и упругой деформации на величину среза, что позволяет насадить деталь на оправку над режущими зубьями.

Если для протягивания паза требуется несколько ходов, а протяжка только одна, то на основание паза оправки кладут прокладку определенной толщины для каждого нового хода. Для возврата протяжек без отсоединения их с использованием обратного хода станка служит клин, который вынимают из направляющего паза при обратном ходе. Этот же клин служит для компенсации износа протяжки после переточки. Такая конструкция особенно удобна при протягивании больших пазов. В массовом производстве применяют также комплекты шпоночных протяжек в количестве, равном числу проходов, необходимых для прорезки паза на всю глубину. Направлять шпоночную протяжку в отверстии можно цилиндрической направляющей, соединенной с протяжкой, или круглыми режущими и уплотняющими зубьями комбинированной протяжки.

Качество протянутой поверхности улучшается различными способами:

1) уменьшением скорости протягивания; меньший параметр шероховатости поверхности достигается при скорости 1-2 м/мин, поэтому протяжные станки снабжают устройствами, автоматически переключающими станок на малую скорость, когда в работу начинают входить зачистные зубья;

2) правильным подбором СОЖ и равно - мерной ее подачей на зубья протяжки;

3) проверкой и улучшением обрабатываемости заготовок; термическая обработка заготовок влияет на качество получаемой поверхности; для заготовок из низкоуглеродистой стали (С < 0,3%) лучшая обрабатываемость, а следовательно, и лучшее качество поверхности достигаются нормализацией или изотермическим отжигом; легированные вязкие стали лучше обрабатываются после термической обработки до твердости НВ 250-300; закалка с высоким отпуском (улучшение) обеспечивает для среднеуглеродистых и легированных сталей лучшую обрабатываемость, чем отжиг или нормализация до той же твердости; высокоуглеродистые стали (У 10, У12) хорошо обрабатываются в отожженном состоянии, но особенно хорошо — после улучшения;

4) уменьшением подачи на зуб до 0,01-0,03 мм на сторону путем шлифования зубьев по диаметру с переводом части калибрующих зубьев в режущие;

5) увеличением заднего и переднего углов зубьев; малый задний угол вызывает налипание металла, ускоренное изнашивание задней поверхности и, как результат, высокий параметр шероховатости; изменить задний угол на готовой протяжке почти невозможно, так как даже незначительное биение зубьев протяжки не позволит увеличить задний угол без уменьшения диаметра зубьев; тщательная доводка ленточки и задней поверхности зуба притиром с пастой ГОИ будет способствовать уменьшению налипания при том же заднем угле; хорошее качество заточки также улучшает качество протянутой поверхности; увеличение переднего угла заметно улучшает качество поверхности при обработке сталей в случае, когда sz > 0,01 мм;

6) обеспечением плавной работы станка; параметр шероховатости поверхности получается меньшим при более плавной и спокойной работе протяжки; для этого станок должен быть исправным, гидросистема полностью заправлена соответствующим маслом; тяговая сила станка должна несколько превышать требуемую силу протягивания.

Местные дефекты на протянутой поверхности встречаются в виде черновик, вырывов металла, задиров, полос, кольцевых следов, следов от стружкоделительных канавок, чешуйча- тости или ряби, волнистости и скалывания краев детали на выходе протяжки.

Черновины могут быть результатом недостаточного припуска под протягивание, а также следствием увода протяжки под действием боковых сил. При неравномерной остроте зубьев протяжка будет отжиматься в сторону острых зубьев, а на стороне, обрабатываемой тупыми зубьями, останется черновика в виде полосы вдоль образующей отверстия. Различная острота режущих зубьев протяжек, вызывающая черновину, может быть следствием неравномерной твердости протяжки по окружности, всех зубьев или неравномерной заточки всех зубьев по окружности. Черновины могут быть также связаны с перекосом или несовпадением осей детали и протяжки вследствие неправильной подрезки торца детали, перекоса опорного фланца станка, несовпадения осей движения тяговой головки и люнета, поддерживающего протяжку.

Вырывы (сколы) металла у опорного торца детали на выходе протяжки возникают также вследствие углового смещения детали относительно протяжки. По этим же причинам может наблюдаться различная глубина шлицев по окружности протянутого щлицевого отверстия на небольшой длине от выходного торца детали.

Вырывам металла у деталей из мягких и вязких сталей способствуют малые задние углы, дефекты режущих кромок зубьев, затупление зубьев, большие подъемы на зуб (в особенности на последних режущих зубьях) и перекос детали или протяжки, вызывающий боковые силы, которые прижимают протяжку к одной стороне протягиваемого отверстия (профиля). При этом характерны увеличение вырыва к опорному торцу детали и плавный переход вырыва в обычную поверхность на сравнительно небольшом расстоянии от торца.

Для получения меньшего параметра шероховатости поверхности последний чистовой зуб протяжки делают без выкружек, с подъемо<

Рис. 185. Схемы копирного фрезерования: а — с продольной задающей подачей; б — с круговой задающей подачей; 1 — фреза; 2 — заготовка; 3 — копировальный ролик; 4 — копир; G — груз

Рис. 185. Схемы копирного фрезерования: а — с продольной задающей подачей; б — с круговой задающей подачей; 1 — фреза; 2 — заготовка; 3 — копировальный ролик; 4 — копир; G — груз

Рис. 186. Схема двухкоординатного копировально- фрезерного станка: 1 —копир; 2— следящее устройство; 3-заготовка; 4 — фреза; 5 —усилитель; 6 — генератор; 7 — двигатель следящей подачи; 8— генератор; 9- двигатель следящей подачи; 10 —электродвигатель

Рис. 186. Схема двухкоординатного копировально- фрезерного станка: 1 —копир; 2— следящее устройство; 3-заготовка; 4 — фреза; 5 —усилитель; 6 — генератор; 7 — двигатель следящей подачи; 8— генератор; 9- двигатель следящей подачи; 10 —электродвигатель

Рис. 187. Схемы круглого фрезерования поверхностей тел вращения: а— внешним касанием; б — внутренним касанием

Рис. 187. Схемы круглого фрезерования поверхностей тел вращения: а— внешним касанием; б — внутренним касанием

Рис. 188. Схема контурного фрезерования ступенчатой детали набором фрез фирмы Хейнляйнизитц- ман (ФРГ); 1 — самоцентрирующий патрон

Рис. 188. Схема контурного фрезерования ступенчатой детали набором фрез фирмы Хейнляйнизитц- ман (ФРГ); 1 — самоцентрирующий патрон

Рис. 189. Схемы контурного фрезерования коленчатого вала: а —заготовка; б— фрезерование хвостовика и фланца; в— фрезерование коренных шеек;г- фрезерование шатунных шеек; д— положение фрезы в процессе обработки

Рис. 189. Схемы контурного фрезерования коленчатого вала: а —заготовка; б— фрезерование хвостовика и фланца; в— фрезерование коренных шеек;г- фрезерование шатунных шеек; д— положение фрезы в процессе обработки

Рис. 191. Схема фрезерования внутренней резьбы гребенчатой фрезой

Рис. 191. Схема фрезерования внутренней резьбы гребенчатой фрезой

Рис. 192. Схемы фрезерования заготовки: а — на

поворотном столе с двумя приспособлениями; б — на вертикально-фрезерном станке с вращающимся столом

Рис. 192. Схемы фрезерования заготовки: а — на

поворотном столе с двумя приспособлениями; б — на вертикально-фрезерном станке с вращающимся столом

Рис. 193. Приспособленке к горизонтально-фрезерному станку: а — конвейерного типа; б — барабан-

Рис. 193. Приспособленке к горизонтально-фрезерному станку: а — конвейерного типа; б — барабан-

Рис. 194. Схема чистового фрезерования замка поршневых колец

Рис. 194. Схема чистового фрезерования замка поршневых колец

Рис. 196. Виды наружного протягивания: 1 — деталь; 2 - протяжка; 3 — срезаемый слой металла; vp — рабочий ход

Рис. 196. Виды наружного протягивания: 1 — деталь; 2 - протяжка; 3 — срезаемый слой металла; vp — рабочий ход