При ремонте для обнаружения трещин и других пороков применяют методы гидравлических испытаний, керосиновой пробы, красок, люминесцентный, вихревых токов, намагничивания, ультразвуковой и др.

Метод гидравлических испытаний применяют для обнаружения трещин в полых деталях (баки, головки блоков, радиаторы, трубопроводы и т. д.).

При испытании полости деталей заполняют водой или дизельным топливом, создают заданное техническими условиями давление и затем после выдержки осматривают деталь или узел. О наличии трещин судят по подтеканию жидкости. Трещины можно обнаружить, используя сжатый воздух. Внутренние полости заполняют сжатым воздухом, а баки погружают в ванну с водой. Выходящий из трещины воздух обнаруживается по пузырькам над поверхностью воды. Как правило, давление при опрессовке в 1,5- 2 раза превышает рабочее давление детали. Этим методом можно обнаружить сквозные, сравнительно большие трещины.

Метод керосиновой пробы заключается в следующем. Поверхность проверяемой детали смачивают керосином. После выдержки в течение 1-2 мин эту поверхность насухо протирают и покрывают мелом. Керосин, проникший в трещины, выступает на поверхность мелового покрытия, четко определяя границы трещины. Этот метод очень прост, не требует специального оборудования и поэтому широко используется, особенно при проверках рам. Однако с помощью такого метода невозможно выявить трещины шириной менее 0,03 – 0,05 мм.

Метод красок основан на способности красок к взаимной диффузии. Для обнаружения трещин поверхность детали обезжиривают бензином и покрывают красной краской, которую через 5 - 6 мин смывают растворителем. После этого поверхность покрывают белой каской.

Красная краска выступает из трещины и окрашивает белое покрытие, обозначая границы трещины. Наша промышленность выпускает дефектоскопы (ДМК - 1, ДМК - 2), предназначенные для обнаружения трещин этим методом. Метод красок позволяет обнаруживать трещины шириной не менее 0,01 – 0,03 мм и глубиной до 0,01-0,04 мм.

Люминесцентный метод дефектоскопии основан на способности некоторых веществ светится под воздействием ультрафиолетовых лучей (люминофоры).

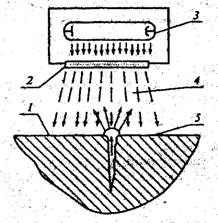

Для выявления трещин на поверхность детали наносят люминофор. После выдержки в течение 5 – 6 мин люминофор с поверхности удаляют, затем наносят слой талька с целью извлечения люминофора из трещины. Впитанное тальком флюоресцирующее вещество ярко светится в ультрафиолетовых лучах (рис. 27).

Рис. 27. Схема люминесцентной дефектоскопии: 1 – деталь с дефектом; 2 – световой фильтр; 3 – ртутно – кварцевая лампа; 4 – излучение; 5 – люминофор в трещине

Контроль деталей на отсутствие трещин этим методом производят на специальных люминесцентных дефектоскопах.

В качестве источника ультрафиолетовых лучей применяют ртутно – кварцевые лампы. В качестве люминофоров используют твёрдые или жидкие вещества. Из твёрдых чаще всего применяют проявляющие порошки окиси магния, углекислого магния или их смесь. Порошки втираются в полость возможного дефекта, где и остаются. Предпочтительным является применение жидких люминофоров, так как они легко проникают в полость трещины.

В качестве люминофоров используют антраценовое масло в смеси с керосином (80 %) и трансформаторным маслом (15 %). Эта смесь даёт светло – голубое свечение. Используется также дефектоль или нориол, который представляет собой продукт перегонки нефти норийского происхождения (месторождение в Грузии). Эти вещества дают зелёно – жёлтое свечение.

В последнее время в качестве люминофора используется раствор поликонденсированных ароматических углеводородов в керосино – газойлевой фракции нефти – шубикол.

Люминесцентный метод позволяет выявить только поверхностные дефекты. Он применяется для обнаружения трещин в деталях из любых материалов, включая немагнитные, для которых невозможно использовать более эффективные методы магнитной дефектоскопии. Люминесцентный метод даёт возможность выявить трещины шириной до 0,01 мм и глубиной 0,03 – 0,04 мм.

7. Контроль скрытых дефектов деталей (специальные методы дефектоскопии: магнитный, ультразвуковой)  Магнитный метод

Магнитный метод

применяют для обнаружения дефектов в деталях, изготовленных из ферромагнитных материалов. Так выявляют поверхностные трещины или подповерхностные включения с иной, чем у основного материала, магнитной проницаемостью. Метод получил широкое распространение благодаря высокой чувствительности, простоте технологических операций и надежности. Он основан на явлении возникновения магнитного поля рассеивания в месте расположения дефекта.

применяют для обнаружения дефектов в деталях, изготовленных из ферромагнитных материалов. Так выявляют поверхностные трещины или подповерхностные включения с иной, чем у основного материала, магнитной проницаемостью. Метод получил широкое распространение благодаря высокой чувствительности, простоте технологических операций и надежности. Он основан на явлении возникновения магнитного поля рассеивания в месте расположения дефекта.

Магнитный поток, встречая на своем пути дефект с низкой магнитной проницаемостью по сравнению с ферромагнитным материалом детали, огибает его. Часть магнитных силовых линий выходит за пределы детали образуя поле рассеивания.

Наличие последнего, а следовательно, и дефекта обнаруживают различными способами (магнитопорошковый, магнитографический и феррозондовый).

При магнитопорошковом способе для обнаружения магнитного потока рассеивания используют магнитные порошки (сухой способ) или их суспензии (мокрый способ). Проявляющийся материал наносят на поверхность изделия. Под действием магнитного поля рассеивания частицы порошка концентрируются около дефекта. Форма его скоплений соответствует очертанию дефекта.

Сущность магнитографического метода заключается в намагничивании изделия при одновременной записи магнитного поля на магнитную ленту, которой покрывают деталь, и последующей расшифровке полученной информации.

Для обнаружения дефектов феррозондовым способом применяют феррозондовые преобразователи.

При дефектации деталей, поступающих в ремонт, наиболее распространен магнитопорошковый способ. Технология определения дефекта состоит из следующих операций: очистки детали от загрязнений; подготовки суспензии (мокрым способом); намагничивания контролируемой детали; осмотра поверхности детали с целью выявления мест, покрытых отложениями порошка; размагничивания детали.

Намагниченность деталей должна быть достаточной для создания около дефекта магнитного поля рассеивания, способного притягивать и удерживать частицы порошка. Через детали пропускают электрический ток или помещают их в магнитное поле соленоида.

Магнитный метод

Магнитный метод применяют для обнаружения дефектов в деталях, изготовленных из ферромагнитных материалов. Так выявляют поверхностные трещины или подповерхностные включения с иной, чем у основного материала, магнитной проницаемостью. Метод получил широкое распространение благодаря высокой чувствительности, простоте технологических операций и надежности. Он основан на явлении возникновения магнитного поля рассеивания в месте расположения дефекта.

применяют для обнаружения дефектов в деталях, изготовленных из ферромагнитных материалов. Так выявляют поверхностные трещины или подповерхностные включения с иной, чем у основного материала, магнитной проницаемостью. Метод получил широкое распространение благодаря высокой чувствительности, простоте технологических операций и надежности. Он основан на явлении возникновения магнитного поля рассеивания в месте расположения дефекта.