Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Топ:

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Когда производится ограждение поезда, остановившегося на перегоне: Во всех случаях немедленно должно быть ограждено место препятствия для движения поездов на смежном пути двухпутного...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного...

Интересное:

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

КЛАССИФИКАЦИЯ ПРОЦЕССОВ СВАРКИ

В настоящее время существует более 150 сварочных процессов, которые в соответствии с ГОСТ 19521-74 «Сварка металлов. Классификация» классифицируют по физическим, техническим и технологическим признакам.

Физическими признаками являются форма энергии и вид источника энергии, непосредственно применяемого для получения сварного соединения.

Все сварочные процессы по форме энергии относят к одному из трех классов: термическому, термомеханическому и механическому.

Термический класс включает в себя виды сварки плавлением (дуговая, плазменная, электрошлаковая, электронно-лучевая, лазерная, газовая, термитная и др.), осуществляемой с использованием различных источников тепловой энергии.

Термомеханический класс — виды сварки (контактная, диффузионная, газо- и дугопрессовая, индукционнопрессовая, печная и др.), осуществляемой с применением источников тепловой энергии и давления.

Механический класс — виды сварки давлением (холодная, ультразвуковая, магнитоимпульсная, сварка трением и взрывом), осуществляемой с использованием источников механической энергии и давления.

Для получения сварного соединения и образования межатомных связей атомам соединяемых деталей для преодоления, существующего между ними энергетического барьера, необходимо передать дополнительную энергию (энергию активации). В зависимости от характера активации при выполнении соединений различают два основных вида сварки - плавлением и давлением.

При сварке плавлением детали по соединяемым кромкам оплавляются под действием внешнего источника теплоты. Расплавленный металл, сливаясь в общий объем, образует жидкую сварочную ванну. При ее охлаждении жидкий металл кристаллизуется и образует сварной шов. Шов может быть образован за счет расплавления металла только свариваемых кромок или металла кромок и присадки, дополнительно вводимой в сварочную ванну.

|

|

При сварке давлением осуществляют совместное пластическое деформирование материала по кромкам свариваемых деталей. Благодаря пластической деформации облегчается установление межатомных связей соединяемых частей. Для ускорения процесса применяют сварку давлением с нагревом. При некоторых способах нагрев осуществляется до оплавления металла только свариваемых поверхностей или промежуточных вспомогательных прокладок, а воздействие давления возможно в непрерывном или прерывистом режимах.

Техническими признаками классификации сварочных процессов являются способы защиты металла в зоне сварки, непрерывность процесса и степень его механизации

Технологические признаки классификации устанавливаются для каждого вида сварки отдельно. Например, дуговая сварка может отличаться по виду электрода и дуги, роду и полярности тока, количеству электродов и наличию внешнего воздействия на формирование шва.

НЕПЛАВЯЩИЕСЯ ЭЛЕКТРОДЫ

Неплавящиеся электроды служат для обеспечения стабильного горения электрической дуги. Они должны обладать высокой стойкостью при высоких температурах. Поэтому наиболее широкое применение получили электроды из тугоплавких материалов: графита, имеющего температуру плавления 3900°С, и вольфрама с температурой плавления 3410°С.

Угольные электроды. Для воздушно-дуговой резки и сварки металлов, для удаления прибылей и дефектов литья, строжки прихваток и сварных швов, для поверхностной резки металлов, срезки заклепок, подготовки кромок под сварку выпускают угольные электроды — омедненные и неомедненные, круглые — диаметром 4-18 мм и плоские сечением — 12x5 и 18x5 мм.

Вольфрамовые электроды. Электроды для дуговой сварки неплавящимся электродом в среде инертных газов (аргона и гелия), а также для плазменных процессов сварки и резки, наплавки и напыления выпускают в соответствии с ГОСТ 23949-80 из чистого вольфрама и вольфрама с активирующими присадками (двуокиси тория, окиси лантана и окиси иттрия) диаметром 0,5-10 мм.

|

|

На поверхности электродов не должно быть раковин, расслоений, трещин, окислов, остатков технологических смазок, посторонних включений и загрязнений. Качество поверхности сильно влияет на время работы электрода до следующей перезаточки. Большей работоспособностью обладают электроды со шлифованной поверхностью.

Электроды должны быть прямыми. Непрямолинейность электродов не должна быть более 0,25% длины.

Введение в вольфрам присадок с меньшей величиной работы выхода электронов (окиси лантана, окиси иттрия и двуокиси тория) увеличивает эмиссию электронов с поверхности катода. Например, величина эмиссии с катода торированного вольфрама при температуре 3140 К примерно такая же, как у катода из чистого вольфрама при температуре 4000 К. Поэтому использование электродов с активирующими присадками позволяет значительно увеличить допустимый сварочный ток на электрод и увеличить работоспособность электрода.

СВАРОЧНЫЕ ФЛЮСЫ

Флюсы по химическому составу бывают: окисные (SiO2, MnO, CaO …), солевые (NaF, CaF2 …), солеоксидные.

По способу получения различат флюсы: плавленые, керамические, плавленно-керамические.

Керамические в качестве связующего, так же как и в обмазке качественных электродов, имеют жидкое стекло. Применяют преимущественно при наплавке поскольку можно вводить ферросплавы.

Плавленые флюсы по способу получения бывают стекловидные и пемзовидные. Последние получают, выливая расплав в воду или в струе воды.

После получения флюсов плавленым или керамическим путем их размалывают обычно механическим путем и просеивают.

Флюсы должны выполнять несколько функций:

- защита сварочной ванны и остывающего металла от окружающей среды (прежде всего от O и N), поэтому температура плавления флюса должна быть заметно ниже температуры плавления металла;

- флюс должен долго оставаться в вязком состоянии, чтобы обеспечить защиту поверхности металла от окисления при охлаждении в условиях, когда происходит линейное сжатие металла при охлаждении. Расплавленные металлы имеют достаточно большие диапазоны пластичного состояния (обычно несколько градусов);

|

|

В литературе используют терминологию: короткие и длинные шлаки, характеризующие падение вязкости при охлаждении. Это позволяет управлять удержанием металла сварочной ванны. При сварке в наклонных положениях используют короткие шлаки.

В ряде случаев флюсы могут обеспечивать рафинирование расплавленного металла, в основном уменьшение содержания окислов.

Окисные флюсы используют для сварки углеродистых и низколегированных сталей. Для сварки высоколегированных сталей и цветных металлов используют в основном солевые или солеоксидные флюсы.

Многие легирующие элементы при высоких температурах имеют высокую химическую активность и легко окисляются. Поэтому сварка под окисными флюсами в таких случаях может приводить к загрязнению шва за счет окисления и перехода в шлак легирующих добавок с соответствующим ухудшением механических и коррозионных свойств. Поэтому в таких случаях используют безкислородные флюсы на основе галогенов, а в каких-то пограничных случаях – солеоксидные.

Преимущественно в сварочном производстве применяются плавленые стекловидные окисные флюсы в связи с тем, что в основном металлоконструкции изготавливаются из углеродистых и низколегированных сталей.

Плавленые пемзовидные флюсы используют реже - они более гигроскопичные.

Использование солевых флюсов резко снижает устойчивость горения дуги, поскольку галогены в дуговом разряде образуют отрицательные ионы, захватывая свободные электроны, поэтому уменьшается проводимость дугового разряда и устойчивость горения дуги.

Флюсы сварочные плавленые для автоматической сварки в России выпускают по ГОСТ Р 52222-2004, этот ГОСТ регламентирует характеристики нескольких десятков марок флюса для дуговой сварки и наплавки разных сталей, и для электрошлаковой сварки.

СВАРКА ПОД ФЛЮСОМ

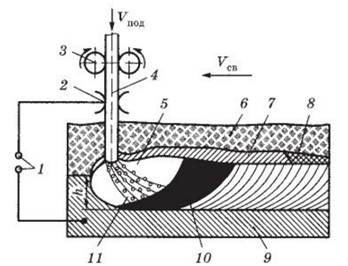

Рисунок 2 - Схема дуговой сварки под флюсом:

1 - источник тока; 2 - скользящий контакт(токоподвод); 3 - подающий ролик; 4 - электродная проволока; 5 - парогазовый пузырь; 6 - флюс; 7 - расплавленный флюс; 8 - затвердевший шлак; 9 - свариваемый металл; 10 - сварочная ванна; 11 - сварочная дуга; Vсв, Vпод - скорость сварки и подачи электродной проволоки; h - глубина проплавления основного металла.

|

|

Дуговая сварка под флюсом- это дуговая сварка, при которой дуга горит под слоем сварочного флюса. Процесс отличается от других видов сварки наибольшей производительностью, высоким уровнем механизации сварочных работ и лучшими гигиеническими условиями труда. Экономичность процесса определяется снижением расхода сварочных материалов за счет сокращения потерь металла на угар, разбрызгивание и лучшего использования тепла дуги.

Сварку под флюсом применяют для изготовления машиностроительных изделий, крупногабаритных резервуаров, строительных конструкций и труб из сталей, никелевых сплавов, меди, алюминия, титана и их сплавов.

При этом способе сварки электрическая дуга горит под слоем сварочного флюса между электродной проволокой и свариваемым металлом. Флюс засыпают впереди дуги из бункера слоем толщиной 40...80 и шириной 40...100 мм. Ролики специального механизма подают электродную проволоку в дугу. Дуга перемещается в направлении сварки с помощью специального механизма или вручную. Сварочный ток переменный или постоянный, прямой или обратной полярности.

Сварочная дуга горит в газовом пузыре, образованном в результате плавления флюса и металла и заполненном парами металла, флюса и газами. Перенос электродного металла осуществляется каплями. Жидкая пленка флюса изолирует от воздуха зону сварки, а затвердевший флюс образует на поверхности шва шлаковую корку. Масса флюса, идущего на шлаковую корку, обычно равна массе расплавленной сварочной проволоки.

По сравнению с РДС производительность увеличивается в 5...12 раз. При сварке под флюсом ток по электродной проволоке проходит только на участке от токоподвода до дуги, длинна которого не превышает 70 мм. Поэтому можно использовать повышенные плотности тока. Появляется возможность сваривать металл повышенной толщины без разделки кромок или уменьшить угол разделки кромок. Металл шва на 70%...80% состоит из переплавленного основного металла. В результате скорость сварки может быть значительно увеличена.

Высокое качество достигается за счет надежной защиты расплавленного металла от взаимодействия с воздухом, его легирования расплавленным шлаком. Наличие шлака на поверхности шва уменьшает скорость кристаллизации металла и скорость охлаждения. В результате металл шва не имеет пор и количество неметаллических включений снижено.

Однако повышенная жидкотекучесть расплавленного металла и флюса делает возможной сварку только в нижнем положении при отклонении плоскости шва от горизонтальной не более чем на 10...15 градусов.

|

|

Наиболее часто сварку ведут одним электродом или одной дугой. Для расширения технологических возможностей и повышения производительности сварки можно использовать несколько одновременно горящих дуг.

При многоэлектродной сварке питание дуг осуществляется от одного ИП. При многодуговой сварке каждый электрод присоединен к отдельному ИП.

СВАРКА В ЗАЩИТНОМ ГАЗЕ

Сварка в защитных газах — это дуговая сварка, при которой дуга и расплавленный металл, а в некоторых случаях и остывающий шов, находятся в защитном газе, подаваемом в зону сварки с помощью специальных устройств.

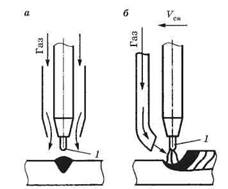

Сварку в защитных газах можно выполнять неплавящимся, обычно вольфрамовым, или плавящимся электродом (рис. 3). В первом случае сварной шов получается за счет расплавления кромок изделия и, если необходимо, подаваемой в зону дуги присадочной проволоки. В процессе сварки плавящимся электродом металла шва образуется при участии электродного и основного металлов.

Рисунок 3 - Схема сварки в среде защитных газов плавящимся(а) и неплавящимся(б) электродом:

1 - сопло горелки; 2 - свариваемая деталь; 3 - дуга; 4 - сварной шов; 5 - плавящийся электрод; 6 - подающий механизм; 7 - неплавящийся электрод; 8 - присадочный материал

Наиболее распространенной является струйная местная защита потоком газа, истекающим из сопла сварочной горелки. Качество струйной защиты зависит от конструкции и размеров сопла, расстояния от среза сопла до поверхности свариваемого материала и расхода защитного газа.

Для улучшения струйной защиты на входе в сопло горелки устанавливают мелкие сетки и пористые материалы, позволяющие дополнительно выравнивать поток газа на выходе из сопла. Расход защитного газа должен обеспечивать ламинарное течение струи.

В зону сварки защитный газ может подаваться концентрично вокруг дуги, а при повышенных скоростях сварки плавящимся электродом — сбоку.

Наиболее надежная защита достигается при размещении изделия в стационарных камерах, предварительно вакуумированных и затем заполненных защитным газом. Для сварки крупногабаритных изделий используют переносные камеры из мягких пластичных, обычно прозрачных, материалов, устанавливаемых локально над свариваемым стыком.

В качестве защитных газов используют инертные газы (аргон, гелий и их смеси), не взаимодействующие с металлом при сварке, и активные газы (углекислый газ, кислород, водород и др.), взаимодействующие с металлом, а также их смеси. Защитный газ определяет физические, металлургические и технологические характеристики способа сварки и выбирается в зависимости от состава свариваемых материалов и требований, предъявляемых к сварным соединениям.

Для повышения устойчивости дуги, увеличения глубины проплавления или изменения формы шва металлургической обработки расплавленного металла, повышения производительности сварки применяют смеси инертных газов с активными газами.

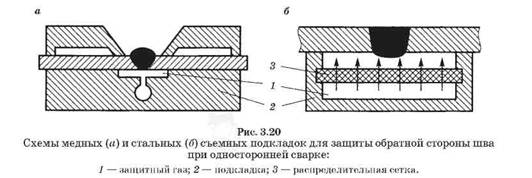

Механизированную сварку в защитных газах обычно ведут на весу. Автоматическую сварку можно осуществлять на остающихся или съемных подкладках, снабженных устройствами для подачи газа. Такие подкладки улучшают формирование корня шва, а при сварке активных металлов способствуют защите нагретого твердого металла от воздействия воздуха. Подаваемые в подкладку газы по составу аналогичны газам, применяемым для защиты зоны сварки.

Преимущества и недостатки способа. Основными преимуществами способа сварки в защитных газах являются следующие:

• высокое качество сварных соединений разнообразных металлов и их сплавов разной толщины, особенно при сварке в инертных газах из-за малого угара легирующих элементов;

• возможность сварки в различных пространственных положениях; отсутствие операций по засыпке и уборке флюса и удалению шлака;

• возможность наблюдения за образованием шва и легкость механизации и автоматизации процесса.

К недостаткам способа относятся: необходимость применения защитных мер против световой и тепловой радиации дуги, возможность нарушения газовой защиты при сдувании струи и, в некоторых случаях, трудность осуществления водяного охлаждения горелок.

ОСНОВНЫЕ ПАРАМЕТРЫ РЕЖИМА

К основным параметрам режимов сварки в защитных газах относятся: диаметр неплавящегося электрода или электродной проволоки, сварочный ток, род тока и полярность, напряжение дуги, скорость подачи электродной и присадочной проволоки, скорость сварки. Дополнительными параметрами режима являются вылет электрода, расход защитного газа, наклон электрода вдоль оси шва, частота и амплитуда поперечных колебаний.

Диаметр неплавящегося (вольфрамового) электрода обычно выбирают в пределах 1...6 мм в зависимости от требуемого значения сварочного тока. При этом следует учитывать, что допустимая плотность тока уменьшается от 6 А/мм2при постоянном токе прямой полярности до 2,5 А/мм2при переменном токе и до 0,5 А/мм2 при постоянном токе обратной полярности и зависит также от состава защитного газа.

Диаметр электродной проволоки выбирают в пределах 0,5...3 мм в зависимости от толщины свариваемого металла и положения в пространстве. С уменьшением диаметра проволоки при прочих равных условиях повышается устойчивость горения дуги, увеличиваются глубина проплавления и коэффициент наплавки.

Сварочный ток устанавливают в зависимости от толщины свариваемого металла, требуемой глубины проплавления и диаметра электрода. С увеличением сварочного тока повышается глубина проплавления. Это приводит к увеличению доли основного металла в шве. Ширина шва изменяется мало. Род тока и полярность определяется материалом электрода и изделия.

Напряжение дуги устанавливается в зависимости от выбранного сварочного тока. С ростом напряжения дуги глубина проплавления уменьшается, а ширина шва увеличивается. Чрезмерное увеличение напряжения дуги при сварке плавящимся электродом сопровождается повышенным разбрызгиванием, ухудшением газовой защиты и образованием пор в наплавленном металле.

Скорость подачи электродной проволоки связана со сварочным током. Ее устанавливают с таким расчетом, чтобы в процессе сварки не происходило коротких замыканий и обрывов дуги и плавление электрода было устойчивым.

Скорость сварки устанавливают в зависимости от толщины свариваемого металла с учетом требуемой формы шва. С увеличением скорости уменьшаются все геометрические размеры шва. При большой скорости сварки ухудшается защита зоны плавления. Малая скорость сварки приводит к увеличению объема и перегреву металла сварочной ванны.

Величина вылета электрода, а также расстояние от сопла горелки до поверхности металла зависит от выбранного диаметра неплавящегося электрода или электродной проволоки. С увеличением вылета электрода ухудшаются устойчивость горения дуги и формирование шва, а также увеличивается разбрызгивание при сварке плавящимся электродом.

Расход защитного газа зависит в основном от тепловой мощности дуги или от силы тока. Скорость сварки, конфигурация изделия и наличие движения воздуха в цехе, ветра, сквозняков также должны быть учтены при выборе расхода газа. Расход гелия из-за его меньшей плотности должен быть увеличен по сравнению с аргоном или углекислым газом.

Наклон электрода вдоль оси шва оказывает влияние на глубину проплавления и качество шва. При сварке углом вперед ширина шва возрастает, а глубина проплавления уменьшается. Сварку углом вперед применяют при небольших толщинах металла, когда существует опасность прожога. При сварке углом назад повышается глубина проплавления.

Поперечные колебания электрода влияют на форму шва и проплавления и размеры сварочной ванны. С ростом амплитуды колебаний увеличивается ширина шва и снижается глубина проплавления по оси шва. Изменение частоты колебаний позволяет регулировать объем расплавленного металла сварочной ванны.

ПЛАЗМЕННАЯ СВАРКА

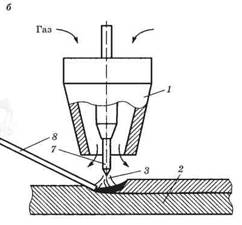

Рисунок 4 - Схема плазменной сварки и резки прямого действия(а) и косвенного действия(б):

1 - камера горелки; 2 - катод; 3 - изделие(анод); 4,5 - сопло

Сущность процесса. Это сварка плавлением, при которой нагрев проводится сжатой дугой. Если принудительно сжать дугу, то ее температура значительно повысится. Это обеспечивают подачей плазмообразующего газа в камеру 1 горелки, который выходит через узкое сопло 4 и сжимает дугу (рис. 4,а). Часть газа, проходя через столб дуги, нагревается, ионизируется и выходит из сопла в виде плазменной струи. Наружный слой газа, окружающий столб дуги, остается относительно холодным и создает электрическую и тепловую изоляцию между дугой и соплом, предохраняя его от разрушения. В связи с высокой скоростью истечения высокотемпературной плазменной струи часто нужна дополнительная защита зоны сварки газом, подводимым через газовое сопло 5.

Если дуга горит между электродом 2 (катод) и изделием 3 (анод), то это — плазменная струя прямого действия (рис. 4,а). Когда (рис. 4,б) дуга горит между электродом 2 и соплом 4, а нагретый и ионизированный газовый поток выдувается из сопла горелки — это плазменная струя косвенного действия.

В горелках прямого действия непосредственное возбуждение дуги между электродом и изделием через узкий канал сопла осуществить трудно. Поэтому изменения сварочного тока и различный состав плазмообразующей среды: аргон, гелий, азот, водород и их смеси. Сваривают стыковые и угловые швы. Сварку осуществляют как проникающей на всю толщину соединяемого металла, так и непроникающей плазменной струей. Для предупреждения прожогов применяют съемные подкладки с канавкой для получения заданной формы обратного валика и защиты газом обратной стороны шва.

Стыковые соединения металла толщиной до 2 мм можно выполнять с отбортовкой кромок. Металл толщиной до 3 мм сваривают обычно непроникающей струей с присадочным металлом или без него. Большая глубина проплавления позволяет сваривать без скоса кромок металл толщиной до 15 мм, однако при толщинах 10... 12 мм ухудшается стабильность формирования шва, поэтому при большей толщине рекомендуют делать скос кромок и использовать дополнительный присадочный металл. Обычно процесс ведут со сквозным проплавлением и выходом плазменной струи с обратной стороны шва.

Разновидности плазменной сварки. Сварка закрытой сжатой дугой осуществляется в микрокамере, охлаждаемой водой и защищающей зону плавления от воздуха. Присадочная проволока подается в зону плавления через специальное отверстие в микрокамере. В процессе сварки тонких металлов микрокамеру поджимают к свариваемым кромкам с силой, достаточной для устранения коробления кромок. Этот способ используют для сварки металлов толщиной 0,1... 15 мм.

Сварка двойной плазменной дугой, возбуждаемой между электродом горелки и изделием и подаваемой в зону сварки токоведущей присадочной проволокой. Первая дуга осуществляет подогрев изделия, а вторая — плавление присадочной проволоки. Способ применяют для сварки соединений с разделкой кромок.

Сварка плавящимся электродом происходит при подаче плавящейся электродной проволоки по оси горелки через медное сопло в плазменную струю, образующуюся между вольфрамовым электродом и изделием. Способ является комбинацией плазменной сварки и дуговой сварки плавящимся электродом.

Сварка в вакууме полым неплавящимся катодом осуществляется в камере при давлении 1...1х10 2 Па и расходе аргона, подаваемого через отверстие в катоде, 2...4 дм3/ч. Способ применяют при сварке тугоплавких и активных металлов толщиной 1...20 мм.

Микроплазменная сварка применяется для соединения изделий толщиной 0,025...0,8 мм. Устойчивый процесс сварки при токах 0,2...15 А обеспечивается за счет высокой степени сжатия плазменной струи в канале диаметром менее 1 мм. Плазмообразующий газ — аргон, а защитные газы — аргон, гелий, азот, водород и их смеси с аргоном. Процесс обеспечивает получение узкого шва и малой зоны термического влияния, что уменьшает деформацию изделий.

Оборудование

Оборудование для сварки покрытыми электродами: сварочные трансформаторы и выпрямители, сварочные инверторы и сварочные агрегаты. Сварка на переменном токе, в связи с отсутствием потерь на выпрямление, даёт экономию примерно 10-15% электроэнергии. Поэтому малоуглеродистые и некоторые низколегированные стали целесообразно сваривать на переменном токе. Для легированных и высоколегированных сталей электроды имеют, обычно, основное покрытие, поэтому сварка ведётся на постоянном токе применяя сварочные выпрямители и инверторы или сварочные агрегаты.

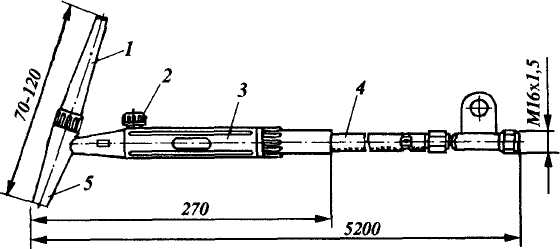

Для ручной дуговой сварки неплавящимся электродом в защитных газах разработаны и серийно выпускаются сварочные горелки. Конструкция горелки типа ЭЗР приведена на рис. 1. Наружная цанга держателя электрода поворотом колпачка 1 втягивается и фиксирует сопло 5. Одновременно наружная цанга сжимает внутреннюю цангу, которая закрепляет вольфрамовый электрод концентрично относительно сопла. На пластмассовой рукоятке расположен вентиль регулировки подачи газа 2.

Имеются горелки с водяным и воздушным охлаждением для работы на постоянном и переменном токе.

Рис. 1. Горелка для сварки неплавящимся электродом ЭЗР: 1 - колпачок; 2 - газовый вентиль; 3 - корпус; 4 - газо- и токоподводящие коммуникации; 5 – сопло.

На рис. 2, а представлена схема горелки для автоматической сварки вольфрамовым электродом. Электрод 10 зажат в токоподводящей цанге 2 при помощи маховика 7. Для изменения положения электрода относительно сопла 1 служит маховик 5, при вращении которого охлаждаемая проточной водой обойма б передвигается в корпусе 4. Цанга 2 - сменная деталь, предназначенная для электродов определенного диаметра. Газ поступает через штуцер 8 по зазору между обоймой и корпусом 9.

Рис. 2. Головка для автоматической сварки неплавящимся электродом

При сварке неплавящимся электродом качество шва в большой степени зависит от величины дугового промежутка. В большинстве случаев достаточно применения ручных корректоров или механических копирных устройств.

Автоматическую сварку с подачей присадочной проволоки выполняют головками (рис. 2, б), снабженными кроме горелки 1, механизмом подачи проволоки 2, катушкой 3, направляющим шлангом 4 с наконечником 5 и системой корректоров 6-8. Последние определяют положение наконечника 5 относительно горелки. В ряде случаев для надежного прижатия проволоки к свариваемым кромкам служит ролик. Иногда по технологическим соображениям (например, для повышения производительности сварки или наплавки) присадочную проволоку предварительно подогревают при помощи ТВЧ или пропусканием через участок проволоки электрического тока.

ЭЛЕКТОННО-ЛУЧЕВАЯ СВАРКА

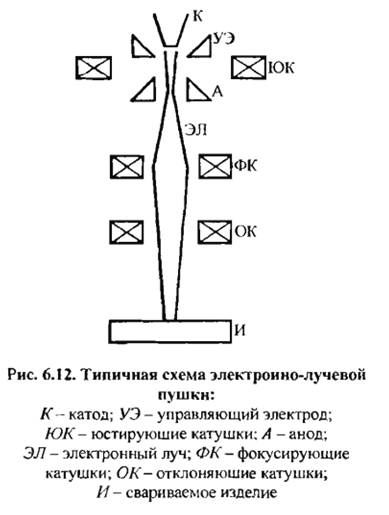

Электронно-лучевая сварка - это сварка плавлением, при которой для нагрева используется энергия ускоренных электронов. Сварку производят в специальных камерах в глубоком вакууме.(давление 10-2...10-3 Па) электронным лучом, который представляет собой сфокусированный поток электронов, движущихся с высокими скоростями. Электроны излучает нагретый вольфрамовый или металлокерамический катод, установленный в специальной электронной пушке. Ускорение движения электронов обусловлено постоянным высоким напряжением (до 100кВ) между катодом и анодом(изделием).

Поток электронов фокусируется магнитной линзой в узкий луч и направляется в место соединения деталей. Энергия, необходимая для нагрева и плавления металла, выделяется в результате интенсивной бомбардировки места сварки быстро движущимися электронами.

В соответствии с технологическими признаками классификации различают сварку без колебаний и с колебаниями электронного луча. Для регулирования вводимой в изделие теплоты сварку ведут остросфокусированным или расфокусированным лучом. Электронным лучом осуществляют сварку тугоплавких и химически активных металлов, выполняют узкие и глубокие швы с малыми остаточными деформациями на деталях больших толщин (до 70 мм и даже более). Наиболее широко освоено промышленное применение ЭЛС в мире в авиакосмической промышленности, ядерной энергетике, энергетическом машиностроении, турбиностроении, электромакуумном, приборном и релейном производстве, автомобильной промышленности и др.

Основные параметры режима. Наиболее важными технологическими параметрами электронного пучка при сварке являются ускоряющее напряжение (25...120кВт), мощность (1... 120 кВт), угол сходимости луча (1... 5°), сила тока луча (40...500 мА) и скорость сварки (3...100 м/ч).

Главное влияние на качество шва оказывают мощность пучка, положение его минимального сечения относительно поверхности свариваемых деталей и скорость сварки. Стабильность положения фокуса пучка обеспечивает равномерность глубины проплавления, а скорость сварки определяет форму шва, размеры зоны термического влияния и, как следствие, сопротивляемость образованию трещин и величину деформаций. С увеличением толщины свариваемых деталей от 1,5 до 150 мм скорость сварки должна быть снижена с 200 до 3 м/ч для получения качественного сварного соединения.

Электронно-лучевую сварку применяют для получения стыковых, угловых и тавровых соединений в нижнем и вертикальном положении на подъем, а также горизонтальных швов на вертикальной плоскости. Сварку в нижнем положении выполняют вертикальным электронным пучком без подкладок или с применением подкладок для формирования обратной стороны шва при толщине соединяемых деталей до 80 мм. Горизонтальные швы и вертикальные на подъем выполняют горизонтальным пучком без подкладок для металла любой толщины. Для получения качественных соединений необходима тщательная очистка кромок стыка и прилегающих внешних и внутренних поверхностей деталей. Возможна также дополнительная очистка в камере непосредственно перед сваркой маломощным сканирующим пучком электронов.

При электронно-лучевой сварке не требуется разделка кромок, но предъявляются жесткие требования к зазору в стыке, который в большинстве случаев не должен превышать 0,3 мм.

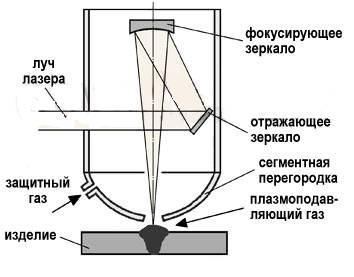

ЛАЗЕРНАЯ СВАРКА

Это сварка плавлением, при которой для нагрева используется энергия излучения лазера (название по первым буквам английской фразы, которая в переводе означает: усиление света посредством стимулированного излучения).

В соответствии с технологическими признаками классификации по виду источников света относится к световой сварке. Излучение лазера может быть сфокусировано в пятно диаметром несколько микрометров, что обеспечивает концентрацию энергии, в десятки раз превышающую концентрацию других сварочных источников.

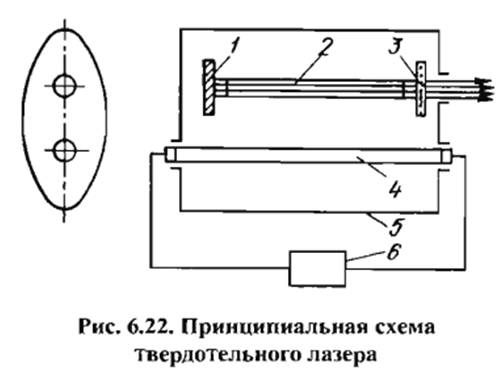

Для сварки используют газовые и твердотельные лазеры. Газовые лазеры дают непрерывное излучение, а твердотельные — непрерывное или импульсное.

Твердый активный элемент (стержни из кристалла искусственного рубина, стекла с присадкой неодима, алюмоиттриевого граната с добавкой неодима) 2 размещают в резонаторе между двумя зеркалами 1 и 3. Зеркало 1 полностью отражает все падающее на него излучение, а зеркало 3 является полупрозрачным. Оптическая накачка активной среды осуществляется энергией газоразрядной лампы-вспышки 4 с источником питания 6. Для получения более эффективного облучения лампу 4 и активный элемент 2 помещают в кожух 5, на внутреннюю поверхность которого нанесено отражающее покрытие типа серебра. Кожух 5 имеет эллиптическую форму, а лампа и активный элемент размещаются в фокусах эллипса.

Мощность твердотельных лазеров относительно невелика и обычно не превышает 1–6 кВт. Твердотельными лазерами в связи с их небольшой мощностью свариваются только мелкие детали небольшой толщины, обычно объекты микроэлектроники. Например, привариваются тончайшие выводы из проволок диаметром 0,01–0,1 мм, изготовленные из тантала, золота, нихрома. Возможна точечная сварка изделий из фольги с диаметром точки 0,5–0,9 мм.

Более мощными являются газовые лазеры, в которых в качестве активного тела используют смесь газов, обычно СО2+N2+Не. Газ прокачивается насосом через газоразрядную трубку. Для энергетического возбуждения газа используется электрический разряд между электродами. Электроды подключены к источнику питания. По торцам газоразрядной трубки расположены зеркала.

Они позволяют достичь общей мощности 20 кВт и больше, что дает возможность сваривать металлы толщиной до 20 мм с достаточно высокой скоростью, около 60 м/ч.

Современные промышленные лазеры применяют для сварки, резки, наплавки, поверхностной обработки, прошивки отверстий и других видов обработки различных конструкционных материалов во многих специальных отраслях машиностроения.

Вакуум при сварке лазером не нужен, и ее можно выполнять на воздухе, в аргоне, гелии или углекислом газе даже на значительном расстоянии от генератора излучения.

Лазерный луч с помощью оптических систем легко транспортируется и направляется в труднодоступные места. При этом обеспечивается надежное и оперативное управление процессом лазерной сварки с регулируемыми энергетическими характеристиками. На лазерный луч в отличии от электронного луча, электрической дуги и плазмы не влияют магнитные поля, что позволяет получать устойчивое формирование сварного соединения. Благодаря высокой концентрации энергии в процессе сварки обеспечивается малый объем расплавленного металла и незначительные размеры зоны термического влияния.

Основные параметры режима. Основными параметрами луча лазера являются мощность, длительность импульса, диаметр светового пятна и положение фокуса относительно свариваемой поверхности. Количество световой энергии, поглощенной основным металлом, зависит от шероховатости и отражательной способности поверхности, которыми определяют потери энергии вследствие отражения светового потока. Эти особенности теплового воздействия обеспечивают минимальные деформации сварных конструкций.

Сварку деталей малых толщин до 1 мм выполняют в импульсном и непрерывном режимах. При этом плотность мощности выбирают в диапазоне 105...106 Вт/см2, а диаметр сфокусированного луча — от 0,05 до 1,0 мм. Скорость сварки в импульсном режиме определяется диаметром точки (диаметр сфокусированного луча), коэффициентом перекрытия (0,3...0,9) и частотой импульсов и может достигать 20 м/ч при частоте импульсов до 20 Гц.

При сварке с глубоким проплавлением основными параметрами режима являются мощность лазерного излучения, скорость сварки и параметры фокусирующей системы. Лазерное излучение фокусируется в пятно диаметром 0,5...1,0 мм и при мощности, выбранной из условия 1 кВт на 1 мм толщины металла, скорость при сварке сталей толщиной до 5 мм может достигать 100 м/ч.

Из параметров фокусирующей системы наиболее значимыми являются фокусное расстояние (обычно 120... 150 мм) и положение фокальной плоскости относительно поверхности свариваемых деталей. Максимальная глубина проплавления достигается при расположении фокуса под поверхностью детали на глубине, зависящей от толщины и состава свариваемого материала (для стали от 1,0 до 1,5 мм).

ГАЗОВАЯ СВАРКА И РЕЗКА

Газовая сварка относится к сварке плавлением. Источником нагрева при газовой сварке служит пламя сварочной горелки, получаемое сжиганием горючего газа в смеси с технически чистым кислородом. Газовая сварка осуществляется как с применением присадочной проволоки, так и без нее, если формирование шва возможно за счет расплавления основного металла.

Этим способом можно сваривать почти все металлы, применяемые в технике. Такие металлы, как чугун, медь, свинец, латунь, легче поддаются газовой сварке, чем дуговой. Наиболее широкое применение газовая сварка получила при строительно-монтажных работах, в сельском хозяйстве и при ремонтных работах.

К преимуществам газовой сварки можно отнести то, что она не требует сложного и дорогого оборудования и источника электроэнергии.

Недостатками газовой сварки являют

|

|

|

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!