По форме сопряжения соединяемых деталей различают следующие типы сварных соединений: стыковое, угловое, тавровое, нахлесточное и торцовое. Применяют также соединения нахлесточные с точечными или пробочными и прорезными швами.

Стыковое соединение (рис. 1.2а) представляет собой сварное соединение двух деталей, расположенных в одной плоскости и примыкающих друг

к другу торцовыми поверхностями. Оно наиболее распространено в сварных конструкциях, поскольку имеет ряд преимуществ перед другими видами соединений.

Нахлесточное соединение представляет собой сварное соединение, в котором соединяемые элементы расположены параллельно и частично перекрывают друг друга (рис. 1.2б).

Торцовое соединение — это соединение, в котором боковые поверхности элементов примыкают друг к другу (рис. 1.2е).

Угловое соединение представляет собой сварное соединение двух элементов, расположенных под углом друг к другу и сваренных в месте примыкания их кромок (рис. 1.2г).

Тавровое соединение (рис. 1.2д) — это соединение, в котором к боковой поверхности одного элемента примыкает под углом и приварен торцом другой элемент. Как правило, угол между элементами прямой.

1.3.2. СВАРНЫЕ ШВЫ

В зависимости от типов сварных соединений различают стыковые, угловые, точечные и прорезные сварные швы.

Стыковые швы выполняют при сварке стыковых соединений, угловые — при сварке угловых, тавровых и нахлесточных соединений, точечные и прорезные — в тавровых и нахлесточных соединениях.

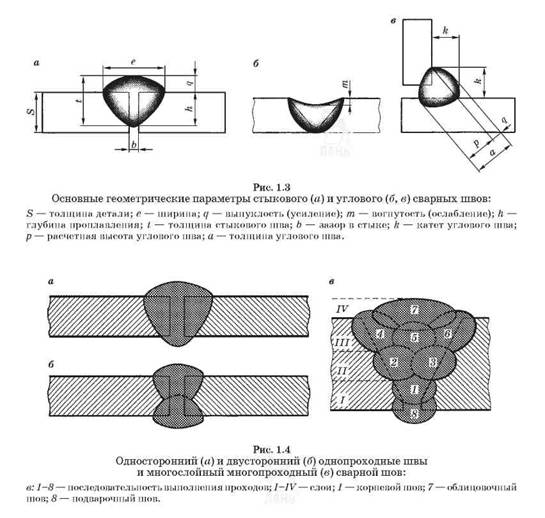

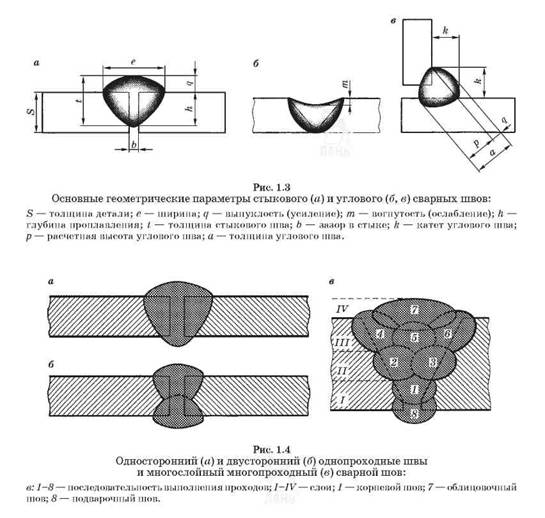

По форме поперечного сечения сварные швы бывают стандартные, выпуклые и вогнутые (рис. 1.3).

По числу слоев сварные швы могут быть однослойными и многослойными (рис. 1.4).

Слой — это часть металла сварного шва, которая состоит из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва.

Валик — это металл шва, наплавленный или переплавленный за один проход.

Часть сварного шва, наиболее удаленную от его лицевой поверхности, называют корнем шва.

В зависимости от расположения швов в конструкции сварку выполняют в разных пространственных положениях, основными из которых являются: нижнее, горизонтальное, вертикальное и потолочное (рис. 1.5).

По характеру выполнения различают одно- и двусторонние швы, выполняемые как на весу, так и на различного рода подкладках и флюсовых подушках.

Часть двустороннего шва, выполняемую предварительно для предотвращения прожогов при последующей сварке или накладываемую в последнюю очередь в корень шва для обеспечения высокого качества шва, называют подварочным швом.

По условиям работы швы подразделяют на рабочие, воспринимающие внешние нагрузки, и связующие (соединительные), предназначенные только для скрепления частей изделия и не рассчитанные на восприятие внешних нагрузок

Изображения и обозначения швов сварных соединений на чертежах изделий должны соответствовать Единой системе конструкторской документации (ЕСКД). Независимо от вида сварки видимый шов сварного соединения условно изображают сплошной основной линией, а невидимый — штриховой. Обозначение шва отмечают линией-выноской, заканчивающейся односторонней стрелкой. Характеристика шва, расположенного на лицевой стороне листа (видимый шов), проставляется над полкой линии-выноски, а под полкой —для шва на обратной стороне листа (невидимый шов). Структура условного обозначения стандартного шва приведена на рисунке 1.6.

Ниже перечислены основные стандарты на виды и конструктивные элементы швов сварных соединений для различных видов сварки:

• ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные»;

• ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные»;

• ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные»;

• ГОСТ 15164-78 «Электрошлаковая сварка. Соединения сварные»;

• ГОСТ 14806-80 «Швы сварных соединений. Дуговая сварка алюминия и алюминиевых сплавов»;

• ГОСТ 16098-80 «Соединения сварные из двухслойной коррозионно-стойкой стали»;

• ГОСТ 16038-80 «Швы сварных соединений трубопроводов из меди и медно-никелевого сплава»;

• ГОСТ 11533-75 «Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами»;

• ГОСТ 27580-88 «Дуговая сварка алюминия и алюминиевых сплавов. Соединения сварные под острыми и тупыми углами».

Этими стандартами в зависимости от толщины металла устанавливаются формы поперечного сечения сварного шва и размеры конструктивных элементов подготовленных кромок и выполненных швов, которым присваивают условные буквенно-цифровые обозначения.

Буквенная часть указывает на вид сварного соединения: С — стыковое; У — угловое; Т — тавровое; Н — нахлесточное. Цифры являются порядковым номером типа шва в данном конкретном стандарте.

Условные обозначения основных способов сварки следующие: Р — ручная дуговая сварка (штучным электродом); ЭЛ — электроннолучевая сварка; Ф — дуговая сварка под слоем флюса; ПЛ — плазменная и микроплазменная сварка; УП — сварка в активном газе (или смеси активного и инертного газов) плавящимся электродом; ИП — сварка в инертном газе плавящимся электродом; ИН — сварка в инертном газе неплавящимся электродом; Г — газовая сварка.

Сварные швы подразделяются также по положению в пространстве (рис. 1.7).

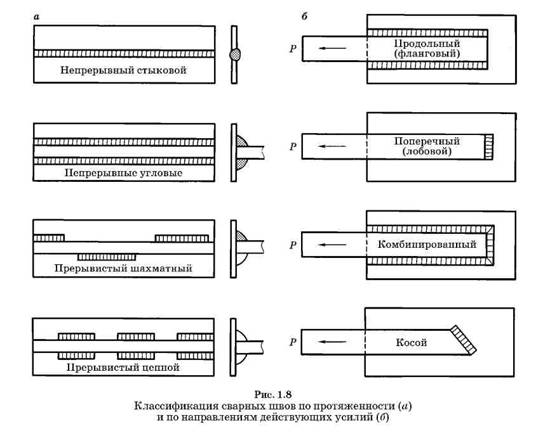

По протяженности различают швы непрерывные (сплошные) и прерывистые. Непрерывный шов — это сварной шов без промежутков по длине, прерывистый шов имеет промежутки по длине. Прерывистые швы могут быть цепными или шахматными (рис. 1.8а).

По отношению к направлению действующих усилий швы подразделяют на: продольные, поперечные, комбинированные и косые (рис. 1.8б).

Для обозначения сварных швов используют также вспомогательные знаки (табл. 1.1). Все элементы условного обозначения располагаются в указанной последовательности и отделяются друг от друга дефисом. Буквенные обозначения способа сварки необходимо проставлять на чертеже только в случае применения в данном изделии нескольких видов сварки. Можно не указывать на полке мини-выноски обозначения стандарта, если все швы в изделии выполняются по одному стандарту. В этом случае следует сделать соответствующее указание в примечаниях на чертеже.

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СВАРНЫХ СОЕДИНЕНИЙ

Торцовые поверхности деталей, подлежащие нагреву и расплавлению при сварке, называют свариваемыми кромками. Для обеспечения проплавления кромок в зависимости от толщины основного металла и способа сварки им придают оптимальную форму, предварительно подготавливая кромки.

При сварке тонкостенных деталей применяют отбортовку кромок. Для толстостенных деталей осуществляют разделку кромок, подлежащих сварке, в виде их наклонного прямолинейного или криволинейного скоса.

На рисунке 1.9 приведены применяемые формы кромок для различных типов сварных соединений. Основными геометрическими параметрами кромок и соединений, подготовленных и собранных под сварку, являются угол скоса и угол разделки кромок, притупление кромок, зазор, высота отбортовки и радиус закруглений.

Углом скоса кромки называют острый угол р между плоскостью скоса кромки и плоскостью торца, угол а между скошенными кромками свариваемых частей — углом разделки.

Притуплением кромок называют длину с нескошенной части торца кромки, подлежащей сварке. При одностороннем и двустороннем скосе кромок острый край притупляют для правильного формирования шва и предотвращения образования прожогов.

Зазор — кратчайшее расстояние Ь между кромками собранных для сварки деталей. Зазор при сборке под сварку определяется толщиной и химическим составом свариваемых сплавов, способом сварки, конструкцией соединяемых деталей и типом соединения.

От типа и угла разделки кромок зависит количество необходимого электродного металла для заполнения разделки, а значит, и производительность сварки. Двусторонний скос кромок, по сравнению с односторонним, позволяет уменьшить объем наплавленного металла в 1,6-1,7 раза. Кроме того, такая разделка обеспечивает меньшую величину деформаций после сварки.