Операции,связанныес разборкойидефектовкойузлов,агре- гатовимеханизмовавтомобиля,являютсясвойством ремонтных работ,в частности- ТР.Этоопределяетосновноесвойстводан- нойгруппыработ- разборку агрегатовиузловавтомобиляпро- изводяттольковнеизбежныхслучаях.Приэтомразборкувыпол- няюттакимобразом,чтобыприсборке можнобыловосстановить взаимноеположениесопряженныхдеталей.

Приразборкеисборкеагрегатовособоевниманиенеобходимо

уделитьпоследовательностивыполнениятехнологическихопера- ций,чтов дальнейшемобеспечитвысокоекачество разборочно- сборочныхработ.

Передразборкойагрегат очищаютотгрязи,промываютобез- жиривающимрастворомиобдуваютсжатымвоздухом.Агрегатыи узлыразбираютна специальныхстендахиливерстаках.Деталипри разборкеукладываютвспециальныемногоячеистыеящикиспред- варительнойихпометкой,чтобыприсборкегодныедеталибыли установленынасвоипрежниеместа.Сопряженныедеталипоме- чают,авынугыеболты,шайбы,гайкиустанавливают обратнов отверстиядеталейдляоблегчениясборки.

Наружнаямойкаагрегатовпроизводитсявспециальнойкаме- реилиручнымспособомспомощьюструиводывысокогодавле- ния,подаваемойотнасосамоечноймашинычерез шлангкпис- толету.Кроместруйногометода подачижидкостинаремонтных заводахприменяютустановкидлямойки,работающие наприн- ципепогружениявваннысмоющимирастворами.Врастворвклю- чаютразличныесинтетическиеповерхностно-активныевещества

а

а

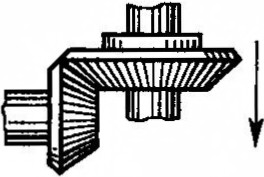

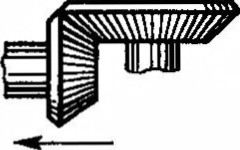

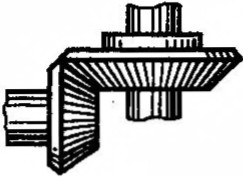

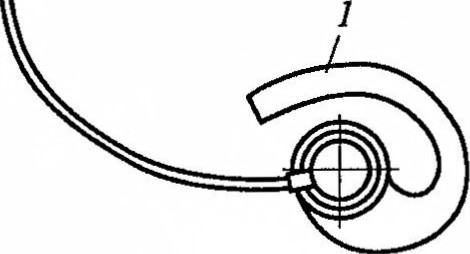

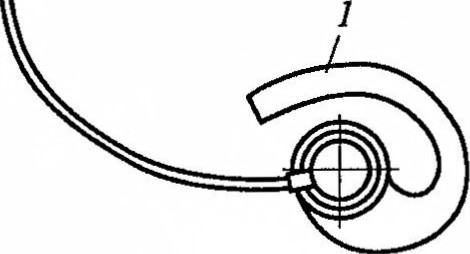

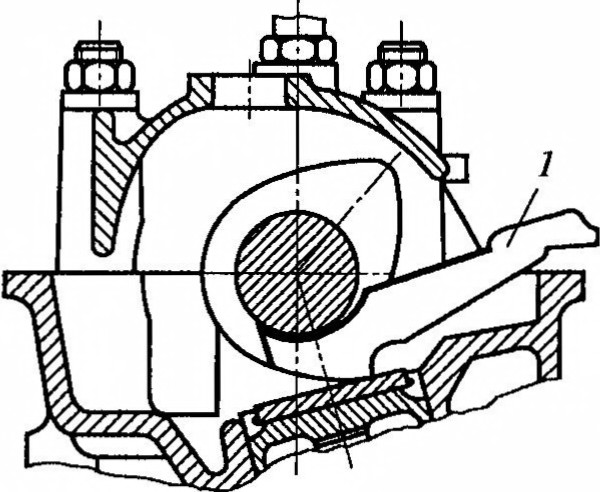

Рис.12. L.Приспособления дляудалениянагараизголовкицилиндров

(а),изнаправляющих втулокклапанов (б),изканавки поршней (в)

типаДС-РАС,ОП-7,сульфанол,комплексныемоющиесредства

МЛ-51,МЛ-52,тракторин,деталин,триалонидр.

Мойкудеталейпослеразборкивыполняютхолоднымигорячим способами.Холодныйспособмойкидеталейпроизводитсяспомо- щьюрастворителей(керосина),пригорячемиспользуютщелоч-

ныерастворы,напримердлячугунныхдеталей- 3...3,5%-ный растворкаустическойсоды,нагретыйдо90°С.

Удалениенагарасдеталейможновыполнять механическим

илихимическимспособом.Примеханическомспособеприменя-

ютскребки, различныещеткииприспособления (рис. 12.1),а

такжепневматическуюочисткусжатымвоздухомподдавлением

400...500кПасприменениемкрошкиизфруктовыхкосточекили

' металлическогопеска.Прихимическомспособеприменяютвод-

ныерастворы,составыкоторыхприведенывтабл.12.1.

· Детали,покрытыенагаром,погружаютсявподогретыйдо100°С

растворна40...60мин,послечегонагарлегкоудаляетсяжесткой

волосянойщеткойилискребком.После очисткидеталипромыва- ютвгорячейводеисушат,обдуваясжатымвоздухом.

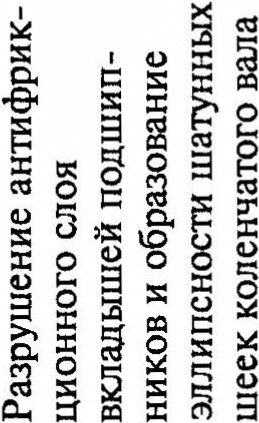

Растворыдляудалениянагарасдеталей

Табл ица 12.1

|

Материал деталей

| Составводногораствора,r/л

|

|

Каустиче-

екаясода

|

Капьцини- рованная сода

|

Жидкое стекло

|

Хозяйствен- ноемыло

|

Хромпик

|

|

Черныеметаллы Алюминиевые сплавы

|

-

|

|

1,5

|

| -

|

Пароводоструйная очистка деталей иагрегатов заключается в том, чтонаочищаемую поверхность подается пароводяная струя поддавлением 2МПа ипри температуре 90... 100°С.Эффектив- ностьпароводоструйной очисткидеталейзависитотэнергииструи, температур иактивности моющих средств. Испытания показали, чтоприменение моющих средствтипа«Аэрол»в2разасокращает времяочисткидеталейив1,5-2 разаснижаетее стоимость.Струй- наяочистка кварцевым песком обеспечивает эффективное удале- ниесдеталей ржавчины, старой краски, окалины. Обработка вы- полняется безприменения сжатоговоздухаструейпескавысокой скорости (неменее 125м/с). Применение мокрогопескаисключа- етпылеобразование. Дляструйнойобработкидеталеймокрымпес- комприменяют агрегаты BL210,BL210РАфирмы «Свенска Вал- волин ОйлАБ>>(США).

Очистка отнакипи чугунныхдеталей производится промыва- нием деталей 8...10%-ным раствором соляной кислоты,нагре- тымдо70°С.Для предохранения деталей откоррозии враствор добавляют уротропин (3...4гна1 л).Продолжительность обработ- ки - 60...70мин. Затем двигатель необходимо промыть чистой водойсдобавлением хромпика. Внугренние поверхности газопро- водов двигателей очищают металлическим скребком илиершом, азатемпромывают керосином ипродувают сжатым воздухом.

Очищенные иобезжиренные детали сортируют нагодные без восстановления, подлежащие ремонту инегодные. Контроль осу-

ществляется каквизуально, спроверкой геометрических размеров мерительным инструментом, такисиспользованием дефектоско- повдляобнаружения скрытыхдефектов трещины, раковины ит.д.

Дефектоскопия использует для обнаружения скрытых дефек-

тов: магнитный методдля металлических деталей, капиллярный метод, основанный на проникаемости специальных растворов, методыгидравлического илипневматического опрессования, уль- тразвуковой метод, основанный на свойстве ультразвука прохо- дитьчерезметаллические изделияиотражаться отграницы разде- ладвухсред, втомчисле иотдефекта.

Сборка является завершающим этапом ремонта агрегатов ав- томобиля. Отеекачества зависят надежность идолговечность ра- ботыагрегатовисистем.Вавторемонтном производстве присбор- кеиспользуют детали сизмененными размерами или сдопусти- мыми износами, поэтому процессу сборки предшествуют комп- лектовочные работы, прикоторыхвместовыбракованных деталей используют новые илиотремонтированные изоборотного фонда. При сборке рабочую поверхность детали необходимо предохра- нить отпопадания абразивных частиц, образования задиров, за- усенцев ит.д. При комплектовании деталей иногда выполняют припиловку,шабрение,притирку,полировку, развертывание, прогонку резьбы.

Процесс сборки непосредственно состоит изпоследовательно выполняемых работпо подсборкетиповыхсоединений, цилиндри- ческих иконических шестерен, конусных, шпоночных, шлице- выхсоединений, шариковых ироликовых подшипников идр.Пе- редсборкой деталинеобходимо промыть вспециальном растворе: стальные ичугунные - на 100лводы0,3кгнитрита и1 кгкаль- цинированной соды;алюминиевые - на 100лводы0,25кгкаль- цинированной соды,0,2кгхромпика, 0,3кгжидкого стекла.Пос- ле мойки детали перед сборкой обдувают сухим сжатым возду- хом,трущиеся поверхности смазывают тонким слоем масла.

Резиновойлочные сальники перед установкой выдерживают

30минвжидком масле,имеющем температуру 18...20°С.Дляпре-

дохранения рабочих кромок сальников отповреждения при ус- тановке деталей вузел, гдестоит сальник, применяют оправки.

Присборкецилиндрических шестерензазормежду зубьями шестерен проверяют спомощью щупа, прокатыванием свинцо- вой пластинки или индикатором. Зазор измеряют втрехместах

венцашестерни (подуглом120°).Наосновании результатовизме- рения определяют средний зазор. Болееточные значения боково- гозазорамеждузубьями шестерен получаются припрокатывании свинцовой пластинки.Послепрокатки замеряютеетолщинумик- рометром и по результатам измерения устанавливают величину зазора междузубьями шестерен.

Боковой зазор между зубьями можно определить индикато- ром(рис. 12.2).Мерительный наконечник индикатора устанавли- ваютназубепервой шестерни, которая находится взацеплении

ссопряженной шестерней.Поворачивая первую шестерню (вто-

. раязастопорена), выбирают зазор междузубьями иодновремен-

носледят заотклонением стрелки индикатора. Разность показа- ния индикатора составит величину зазора междузубьями сопря- женных шестерен. Принеравно-

носледят заотклонением стрелки индикатора. Разность показа- ния индикатора составит величину зазора междузубьями сопря- женных шестерен. Принеравно-

мерном зазоре следует устано-

вить, какая из шестерен имеет дефект.Дляэтогосначаланаходят наименьший зазор между зубь- ями шестерен, азатем их разъ- единяют. Одну из шестерен по- ворачивают на 180°и снова со- единяют. Еслипослеэтогохарак- тер зацепления не изменился, значит, дефект имеет ташестер- ня, которая оставалась непо- движной. Еслидоповорота шес- терни зазор междузубьями имел минимальную величину, апосле поворота сталмаксимальным,то

з

Рис.12.2.Измерениеиндикатором зазорамеждузубьямицилиндри- ческихшестерен:

J- стойка; 2 индикатор; З

шестерни

дефект имеет шестерня, которая была повернута, и ее следует заменить.

Биение торцовой поверхности зуба можно выявить и прове-

ритьтакжеиндикатором. Этапогрешность появляется в результате перекоса осивтулкишестерни илиприперекосе оси, накоторой установлена шестерня.При первомдефекте шестерня бракуется,

· авторойдефект удаетсяустранить иисправить присборке.

· авторойдефект удаетсяустранить иисправить присборке.

Зацепление конических шестеренпроверяют такжеспомощью краски - попятнуконтакта наведомойшестерне (рис. 12.3).Для этого зубьяведущей шестерни покрывают тонким слоем краски.

Притормаживая ведомуюшестерню, вращаютвобестороны веду- щуюдополучениячетковидимыхотпечатков.Зацепление установ- лено правильно, еслипятно контакта незахватываегконцов зубь- евирасполагается,какпоказанонарис.12.3, а. Еслипятноконтак- та расположено,как нарис. 12.3, 6, то необходимо придвинуть ведомую шестерню к ведущей.Прималом боковом зазоре между зубьями следуетотвести ведущуюшестерню. Прирасположении пятна контакта, как показанона рис. 12.3, в, необходимо ведо- муюшестерню отвести отведущей. Если при этом зазор между зубьями получится слишком большой, надопридвинуть ведущую шестерню.Еслипятноконтактанаходитсяувершинголовокзубьев (рис. 12.3, г), товедущуюшестерню следуетпридвинуть кведомой. Прималомбоковомзазоренеобходимоотвестиведомуюшестерню. Положение пятна контакта внизуножки зубьев(рис.12.3, д) ука- зывает нато,чтоведущуюшестерню следуетотвести отведомой.

Притормаживая ведомуюшестерню, вращаютвобестороны веду- щуюдополучениячетковидимыхотпечатков.Зацепление установ- лено правильно, еслипятно контакта незахватываегконцов зубь- евирасполагается,какпоказанонарис.12.3, а. Еслипятноконтак- та расположено,как нарис. 12.3, 6, то необходимо придвинуть ведомую шестерню к ведущей.Прималом боковом зазоре между зубьями следуетотвести ведущуюшестерню. Прирасположении пятна контакта, как показанона рис. 12.3, в, необходимо ведо- муюшестерню отвести отведущей. Если при этом зазор между зубьями получится слишком большой, надопридвинуть ведущую шестерню.Еслипятноконтактанаходитсяувершинголовокзубьев (рис. 12.3, г), товедущуюшестерню следуетпридвинуть кведомой. Прималомбоковомзазоренеобходимоотвестиведомуюшестерню. Положение пятна контакта внизуножки зубьев(рис.12.3, д) ука- зывает нато,чтоведущуюшестерню следуетотвести отведомой.

Рис.12.3. Схемарегулировки зацепления конических шестерен главной передачиавтомобиля:

Рис.12.3. Схемарегулировки зацепления конических шестерен главной передачиавтомобиля:

а правильное расположение;

б придвинутьведомуюшестерню;

в от- вестиведомуюшестерню;

г придви- нутьведущуюшестерню;

д- отвести

ведущуюшестерню~---

а б

~

1

1

'

---~

---~

в г д

Еслибоковой зазормеждузубьямислишком велик, надопридви- нутьведомуюшестерню. Присборке конических соединений об- ращаютвнимание наплотность посадки иобеспечение необходи- могонатяга. Сборкуначинают сподбора конических поверхнос- тейнавсейдлинесоединения.Проверку ведутпокраске,атакже поглубине посадки внутреннего конуса навалу.

Выполняя сборку шпоночных соединений спомощью приз- матических исегментных шпонок,следуетуделятьособоевнима- ние подгонке шпонок по пазам и зазору по наружной стороне шпонки.Обычно шпонку устанавливают впаз вала плотно или даже снатягом, авпазу охватывающей детали посадку делают болеесвободной. Люфтшпонок вканавках валовнедопускается, т.е.охватывающая детальнедолжна «сидеть»нашпонке, еенеоб- ходимоцентрировать поцилиндрической иликонической поверх- ностивала.Приэтоммеждуверхнейплоскостью шпонки ивпади- ной пазаохватывающей детали должен бытьдостаточный зазор. Присборкешпонок небольшихразмеровприменяют молоткиили оправкиизцветногометалла. Целесообразнеезапрессовыватьшпон- киподпрессом илиспециальными струбцинами.

Наиболеераспространенным видом шлицевого соединения деталей автомобиля является такое, укоторого центрирование осуществляется понаружномудиаметру выступов вала.Валшли-

фуетсяпонаружномудиаметру шлицов, аотверстие протягивает- ся.Шлицевое соединение деталей можетбытьподвижным ине- подвижным. Независимо отвидашлицевого соединения сборку следуетначинать сосмотра состояния шлицов обеихдеталей. Не допускаются забоины, задиры или заусенцы. Особое внимание следуетуделять осмотру внешних фасок изакруглений внутрен- нихугловшлицов.

Приустановке подшипников ихпромывают в6%-ном раство-

ремаславбензине, затемнагревают вмасляной ваннедо 100°С, послечегонапрессовывают навалспомощью приспособлений и оправок. Однокольцо подшипника соединяют неподвижно сде- талью, адругоедолжно получить болееслабуюпосадку, позволя- ющуюпроворачиватьегоотрукивненагруженномсостоянии.Если

вращается вал,товнутреннее кольцо подшипника соединяют не- подвижно свалом, инаоборот, если вращается корпус (втулка), тонаружноекольцоподшипника устанавливаетсянеподвижно. При запрессовке колец усилие недолжно передаваться черезшарики илиролики,нодолжно совпадатьсосьюподшипника воизбежа- ниеперекоса колец.

При сборке особое внимание надо уделятьконическим роли-

ковым подшипникам. Ролики нельзя зажимать, онидолжны сво- бодновращаться ивтожевремяиметьминимально необходимый зазор. Установленная величиназазорадолжна.бытьвыдержанапри регулировке.

Глав а 13

ОПРЕДЕЛЕНИЕ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯИ ЕГО СИСТЕМ

Двигатель- наиболеесложныйиважныйагрегат, отсостоя- ниякоторогозависятмногиетехническиеиэкономическиепока- зателиработыавтомобиля.Приэксплуатациидвигателейвстреча- ются различныевидынеисправностей.Ксамымраспространен- нымнеисправностямотносятсяпадение мощности,повышенный расходтопливаимасла,появлениестуковивибраций.

Еслидвигательне развиваетполной мощности, этосвиде- тельствуетонедостаточнойкомпрессиивцилиндрах,поврежде-

нии приборовсистемыпитания илизажигания, перегревеили переохлаждениидвигателя.Устраняютсявыявленныенеисправно- стизаменойилирегулировкойизношенныхдеталей цилиндро- поршневойгруппы(ЦПГ),притиркойи регулировкой клапанов, заменойотдельныхузлов(деталей)системыпитания изажига- ния,регулировкойнатяженияремней,заменойтермостата ире- монтомрадиатора.

Повышенныйрасходтопливапроисходитприизносепоршне-

выхколец, поршней ицилиндров, нарушении регулировки и поврежденииприборов системы питанияизажигания,наличии смолистыхотложенийвсистемепитанияинагаранадеталяхдви- гателя,нарушениирегулировкизазоровв газораспределительном

механизме(ГРМ)ит.д.

Стукивдвигателепрослушиваютсявслучаеизносакоренных

ишатунныхподшипников,поршневыхпальцевивтулок,увели-

чениязазоровмеждуклапанамиитолкателями,поломкипружин

клапанов,придетонационныхстуках.Двигательнепускаетсяпри повреждениилибонарушениирегулировоквсистемепитанияили

зажигания.

Изтабл. 13.1 видно,чтоизобщегочислаотказовдвигателя

большаячастьприходитсянасистемызажиганияиэлектрообору-

дования, системупитания, ЦПГ, кривошипно-шатунный меха-

низм(КШМ), ГРМ.

Оценкатехническогосостояниядвигателяпроизводитсяди-

агностированием работоспособности егомеханизмов,системи

узлов.Порядок иполнотапроведениядиагностирования могут

определяться потребностью ввыполнении ремонтныхработи

работТО.

Приопределениитехническогосостояниядвигателейсовре-

менныхавтомобилейпредусмотреныработыпоосновнымфунк-

циональнымгруппам:КШМ;ГРМ;системам(охлаждения,смаз- ки, питания бензиновых идизельныхдвигателей, зажигания);

электрооборудованию(аккумуляторнаябатарея,генератор,стар-

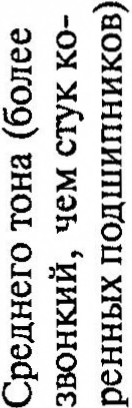

Таблица 13.l

Распределение отказов подвигателю, возникающих вэксплуатации

|

Системыимеханизмы

|

Распределениенеисправностей,%

|

|

Цилиндропоршневая группа Кривошипно-шатунный механизм Газораспределительный механизм Система зажигания исистемы электрооборудования

Система питания Система охлаждения Система смазки

|

|

тер); элементам бортовых компьютерных систем, обеспечиваю- щихработумеханизмов, систем иузловдвигателя.

Полнаяоценка техническогосостоянияавтомобилявключает диагностирование ипоследующие ТО(ТР):агрегатовимеханиз- мов трансмиссии (сцепления, коробки передач, привода перед- нихколес, карданной передачи, заднего ведущего моста); ходо- войчасти иавтомобильных шин; механизмов управления; кузо- вов,кабин иплатформ; элементов бортовыхкомпьютерных сис- тем, обеспечивающих работумеханизмов, систем иузловдвига- теля.

Отдельным направлением для парка современных автомоби-

лейможетсчитатьсяоценка работоспособности, ТОиТРавтомо- билей, работающих нагазомоторном топливе.

Глава 14

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

И ТЕКУЩИЙ РЕМОНТ КРИВОШИПНО-ШАТУННОГО И ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМОВ

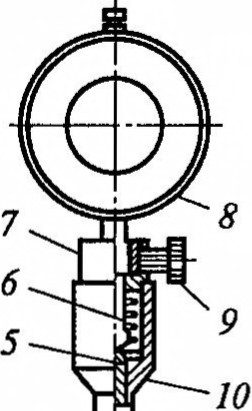

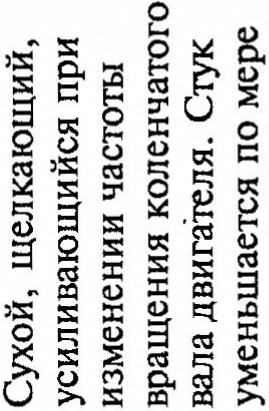

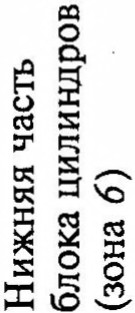

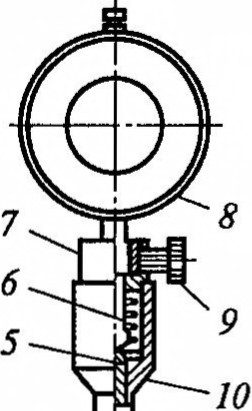

Техническое состояние кривошипно-шатунных игазораспре- делительных механизмов можно определить пошумамистукамс помощью стетоскопов (рис. 14.1,а). Похарактерустукаишумаи

-. местуеговозникновения находятнеисправности двигателя.Зоны

· прослушивания работыдвигателя располагаются наеговнешних поверхностях (рис. 14.1, 6).Основные указания пометодике про-

слушивания работыдвигателя спомощью стетоскопа приведены втабл.14.1.

При углубленном диагностировании технического состояния

· двигателя,и вчастности кривошипно-шатунного игазораспре-

делительного механизмов, определяют расход газов, прорываю-

2 з 4

2 з 4

а б

Рис. 14.1.Электронный стетоскоп (а)изоныпрослушивания шумов вдвигателе(б):

1 наушник; 2 элементпитания; З транзисторусилителя; 4 слуховой стержень; 5- крышкараспределительныхзвездочек; 6, 7- нижняяиверхняя частиблокацилиндров; 8- головкаблокацилиндров; 9- клапанная крышка

щихсяв картер двигателя,давлениев концетактасжатия,утечку сжатоговоздухачерез неплотностикамерысгорания, зазорыв сопряженияхпоршень-поршневой палец= верхняяголовкаша- туна- вкладышшатунногоподшипника-шатуннаяшейкаколен- чатоговала.Дляэтого применяетсяследующееоборудование.

Например,расходомерКИ-4887-l(рис.14.2)предназначендля

измеренияобъемов газов,которыепрорываютсявкартер двига- теля. Действиеприбораоснованоназависимостиколичествага- зов,проходящихчерезприбор,отплощадипроходногосечения

призаданномперепадедавлений.Проверкутехническогосостоя- нияцилиндропоршневойгруппыприборомКИ-4887-1 проводят врежимеизмерениярасходатопливаимощностинаведущихко- лесахнастендедляпроверкитягово-экономическихпоказателей. Измеренияпроводятвследующемпорядке:отсоединяюттрубку системывентиляциикартера изакрываютколпачкамиилипроб- камиотверстияклапаннойкрышкимаслоизмерительногостерж- нятак,чтобыкартерныегазымогливыходитьтолькочерезмас- лозаливнуюгорловину;подсоединяютотсасывающийшлангпри- бораКИ-4887-1квакуум-насосуиливыпускномутрактудвигате-.

· ля;пускаютдвигательисоздаютрежимработы,соответствующий

полнойнагрузке.

Открываютполностьюдросселирующееотверстиеповоротом

лимба 5 идроссель 9 выпускногопатрубкаповоротомзаслонки прибора.Затемопределяютрасходкартерныхгазов.Дляэтоговстав-

ляютконусный наконечник впуск- ноготрубопроводаприборавотвер- стиемаслозаливной горловины и измеряютрасходкартерныхгазовс отсосом.Приэтом,удерживаяпри- борввертикальномположении,по- воротомлимба 5 устанавливаютуро- веньжидкости влевом 1 и пра- вом З каналах наоднойлинии.За- тем,вращаярукойлимб5инаблю- даязауровнемжидкостивсреднем 2 иправом З каналах,перекрывают дросселирующееотверстиедоуста- новленияперепададавлений,рав- ного 15 ммводяногостолба.По- сколькуприэтомвозможноизме- нениеуровнявсреднемилевомка- налах,поворотомлимба 5 устанав- ливаютуровнивканалах наодной линии.Поделениям,нанесенным наджидкостнымистолбикамипри-

з

з

Рис.14.2.ПриборКИ-4887-1 дляопределения техническо- госостояния цилиндропорш- невойгруппыдвигателей:

13 каналы; 4 корпус;5- лимбдросселя; 6, 8- шлангивы- равнивателядавленийиотсасыва- ющий;7- впускнойтрубопровод;

9 дроссель; 10 кронштейн; /]-

пробка

бора,строгоследятзатем,чтобывмоментизмеренияуровень

жидкостивсреднемстолбике былна15ммвышеуровняжидко- стивправомстолбике,ауровнижидкостивлевомиправомстол- бикахбылиодинаковыми.Пошкалелимба 5 определяютрасход

картерныхгазов.

Расходомеромможнотакжеориентировочноопределитьтех-

ническоесостояниекаждогоцилиндрадвигателя,отключаяпо-

следовательноцилиндры(отсоединяяпроводвысокогонапряже- нияотсвечипроверяемогоцилиндра),атакжеопределитьработу системывентиляциикартера,сопоставляярезультатызамеровпри

еевключениииотключении.

Дляпроверкикомпрессиидвигателя(давлениявконцетакта

сжатия)используетсякомпрессометр.Проверкапроизводитсяна прогретомдвигателеприполностьюоткрытойдроссельнойза-

слонке(аккумуляторнаябатарея должнабытьзаряженаполнос- тью).Дляпроверкинеобходимовставитьрезиновыйконуснако- нечникакомпрессометравотверстиедлясвечиипроворачивать коленчатыйвалстартеромдомаксимальногопоказаниястрелки

... прибора.Давлениевкаждомцилиндрепритактесжатиянедолж- нобытьнижеуказанноговтабл.14.2ивразныхцилиндрахне

должноотличатьсяболеечемна100кПа.

Есликомпрессияниженормы,рекомендуетсязалитьвцилиндр

.. 25см3 моторногомаслаиповторитьпроверку.Увеличениекомп- рессии свидетельствуетонеисправностях цилиндропоршневой

группы.Есликомпрессиянеизменится,топричинойможетбыть

Таблица 14.2

Давлениевконцетакта сжатия вцилиндрахдвигателя

|

Двигатель

|

Давление,МПа

|

|

МеМЗ-968, -969

МеМЗ-245

ВАЗ-2101, -2103,-21011, -2106

ВАЗ-2108

УЗАМ-331.10

ЗМЗ-24

УАЗ-451, -451М

|

0,62...0,65

1,2

1,2

1,0

0,9

1,0

0,70...0,75

|

неплотноеприлеганиеклапановилиповреждениепрокладкиго- ловкиблокацилиндров.

Дляопределениязазороввсопряженияхкри-

вошипно- шатунного механизма применяется приборКИ-11140(рис. 14.3), штуцер которого устанавливаютвместосвечизажигания. Прибор подключаютккомпрессорно-вакуумнойустанов-

ке.Попеременносоздаваявцилиндредавление иразряжение,перемещают скачкообразнопор- шень(дляподнятияпоршня,пальца,шатуна и выдавливаниясмазкииззазоровкаждогосопря- жениятребуютсяразличныеусилия).Приэтом выбираютпоследовательнозазорывкривошип- но-шатунноммеханизме,которыерегистриру- ютсяпоиндикаторуприбора.

Дляопределениягерметичностисопряжений цилиндропоршневойгруппыиклапановисполь- зуетсяприборК-69Милипневмотестер К-272 (рис.14.4),принципкоторогооснованнаизме-

3 ренииутечкивоздуха,вводимоговцилиндрче- резотверстиедлясвечизажигания.

Пневмотестерсостоитизблокапитания 2, указателя 4 ибыстросъемныхмуфт 1 и 5, соеди- ненныхмеждусобойгибкимивоздухопроводами

2 3. Блокпитанияпредставляетсобойредуктордав-

лениясфильтромтонкойочистки.Указатель 4

объединяетвсебедроссельиманометр.

Рис.14.3.СхемаустройстваприбораКИ-11140:

1 1 трубка; 2 фланец; 3 винт; 4 гайка; 5 седло; 6

пружина;7- специальнаягайка; 8 индикатор; 9 втул- ка; 10- оправка; 11- уплотнение; 12- основание; 13- наконечник; 14 струна

92

92

Рис.14.4.ПневмотестерК-272:

1, 5- муфты; 2- блокпитания; З- воздухопровод; 4- указатель(показы- вающий прибор)

Спомощьюмуфты 1 пневмотестер подсоединяетсяквоздуш- ноймагистрали;спомощьюбыстросъемноймуфтычерезспеци- альнопредусмотренный составной штуцер(входитвкомплект пневмотестера)- кпроверяемомуцилиндру.Оценкатехническо- госостояния (герметичность)цилиндрапроизводитсяповели- чинепадениядавлениянадросселеуказателя 4; величинападе- ниядавлениянадросселепропорциональнарасходувоздухачерез диагностируемыйцилиндр.

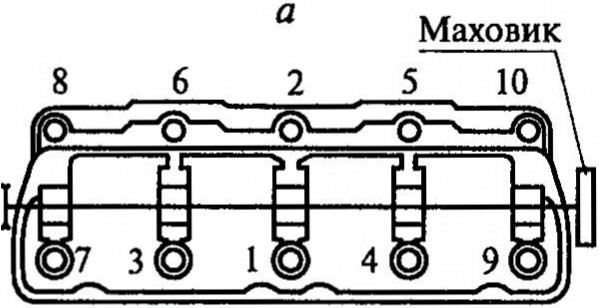

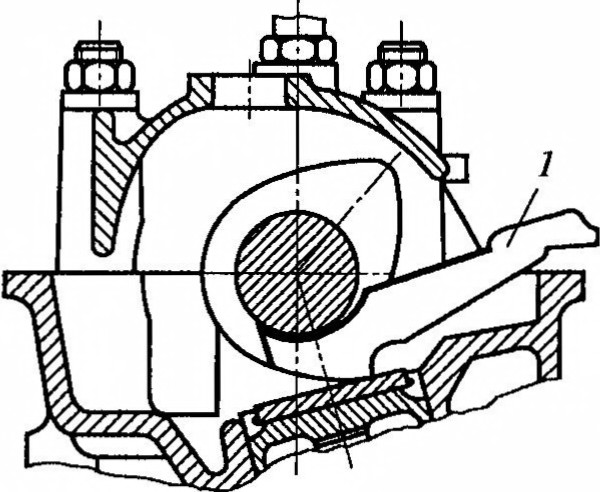

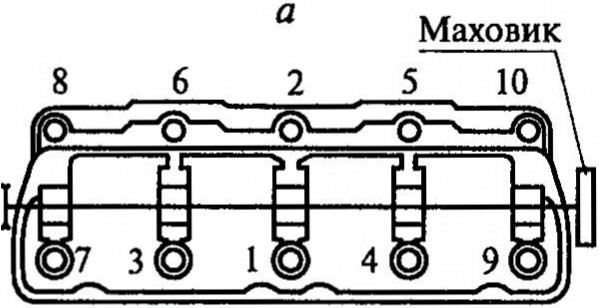

При техническомобслуживаниикривошипно-шатунногомеха-

низмадвигателянеобходимоподтягиватьгайкишпилекилиболты

· головкиблокацилиндроввустановленной последовательности

(рис.14.5)смоментомокончательнойзатяжкисогласнотабл.14.3,

а такжевинтыилиболтыкрепленияподдонакартераикорпуса подшипников распределительноговала.НаавтомобиляхВАЗ-2108,

--2109этаоперациянетребуется,таккакмеждублокомиголов-

койустановленыбезусадочныепрокладки иприменены специ- альныеболты, нетребующиеподтяжки впроцессе эксплуата-

ции.

Послепроверкииподтяжкиболтов (гаек)крепленияголовок блокацилиндров,подшипниковраспределительноговалаиосей

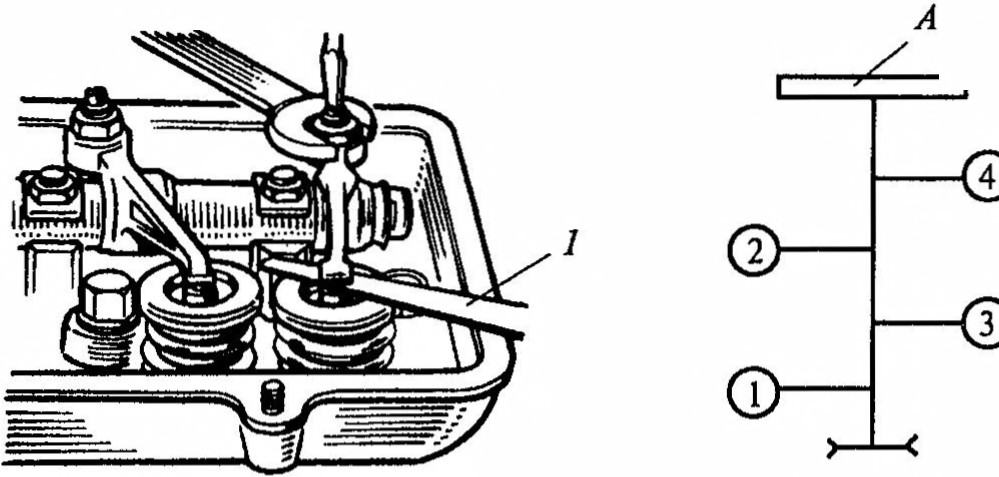

коромыселследуетпроверитьиотрегулироватьтепловойзазорв газораспределительноммеханизме,т. е.зазормеждутолкающим элементомистержнемклапана(рис. 14.6...14.8).Этуоперацию выполняютнахолодномдвигателесиспользованием плоского щупа.

Регулировкуначинаютсустановкипоршня,какправило,пер-

вого цилиндравВМТнатактесжатияприсовпаденииимеющих-

сяметок.Тактсжатиялегкоопределяется,когдаизотверстия при вывернутойсвечезажиганияипроворачиваниивручнуюколен-

·чатоговалаповышающимсядавлениембудет выталкиватьсябу-

в

о

о

о

@) @

8 6

е

е

д

г

8 6 2 5 10

8 6 2 5 10

о8 о о2

о 1о0

Пе~

9 7

о о

7 3 1 4 9

ж е

~ ® ф ® ®

®Ф <D Ф (j)

з

®ФФ®@

еео ое

и

Рис. 14.5.Порядок затяжки гаек(болтов)крепления головокцилиндров двигателей:

а МеМЗ-968,-969; 6-:- ВАЗ-1111; в МеМЗ-245; г ВАЗ-2101,-2103,-2106;

д ВАЗ-2105; е- ВАЗ-2108; ж- УЗАМ-331.10;з-ЗМЗ-24,УАЗ-451;и-ЗМЗ-4022.10

мажнаяпробкаилилюбойпыж,закрывающийотверстие. После- довательностьисхемырегулировки клапановпоцилиндрамраз- личныхмоделейдвигателейприведенывПриложении5.

Послевыполненияоперацийпорегулировкетепловыхзазоров клапановцелесообразно,проворачиваяколенчатыйвал,провес- тиконтрольнуюпроверкусоответствиязазоровтребуемой вели- чине.

Вдвигателяхсрасположениемраспределительноговалавго-

ловкеблокацилиндровнеобходимоотрегулироватьнатяжениецепи илизубчатогоремня.

Таблица 14.3

| Моментзатяжки болтов

| крепления

| головки

| цилиндровдвигателей,

| И·м

|

|

Двигатель

|

|

|

Моментзатяжки

|

|

|

МеМЗ-968, МеМЗ-245:

|

|

|

|

|

| предварительно

|

|

| 35...40

|

|

| окончательно

|

|

| 83... 86

|

|

| ВАЗ-2101, -2103, -2106,

| -21011:

|

|

|

|

| болты1...1О предварительно

|

| 34...42

|

| окончательно

|

| 98...121

|

| болт11

|

| 32...40

|

ВАЗ-2105, ВАЗ-21088:

1-йэтап20

2-йэтап 69,4...85,7

3-йэтапДовернутьдо90°

4-йэтап Тоже

УЗАМ-33.1.10 90... 100

ЗМЗ-24 71,6...76,5

Приэксплуатациииз-заизносашарнирныхсоединенийзвень- евцепигазораспределительногомеханизмаидругихдеталейпри- водапроисходитудлинение цепи, чтовызываетеевибрацию и значительныйшум.Дляустраненияэтоговприводепредусмотре- носпециальноенатяжноеустройство.

Для регулировки натяжения цепи ослабляют фиксирующую

колпачковую гайку 7натяжителя (рис. 14.9, а)длядвигателей

.ВАЗилистопорныйвинт 17 (рис.14.9,б)длядвигателейУЗАМ, затемпроворачиваютколенчатыйвална2- 3оборота(правиль- ноенатяжениецепиустанавливаетсяавтоматически).Послеэтого

колпачковуюгайку7натяжителяилистопорныйвинт 17 затяги- вают примедленномповоротеколенчатоговала дляобеспечения

подтягатянущейветви.

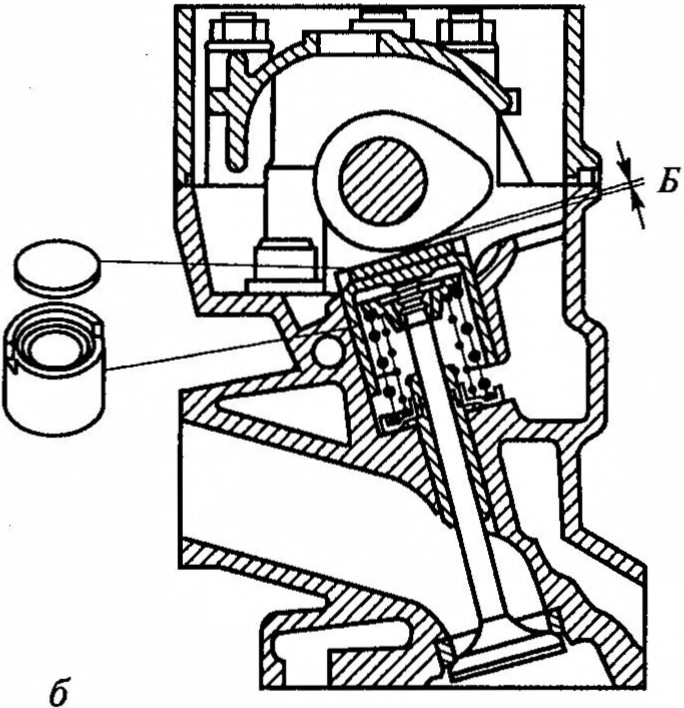

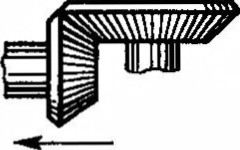

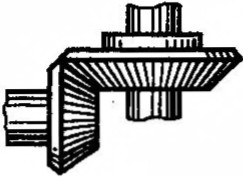

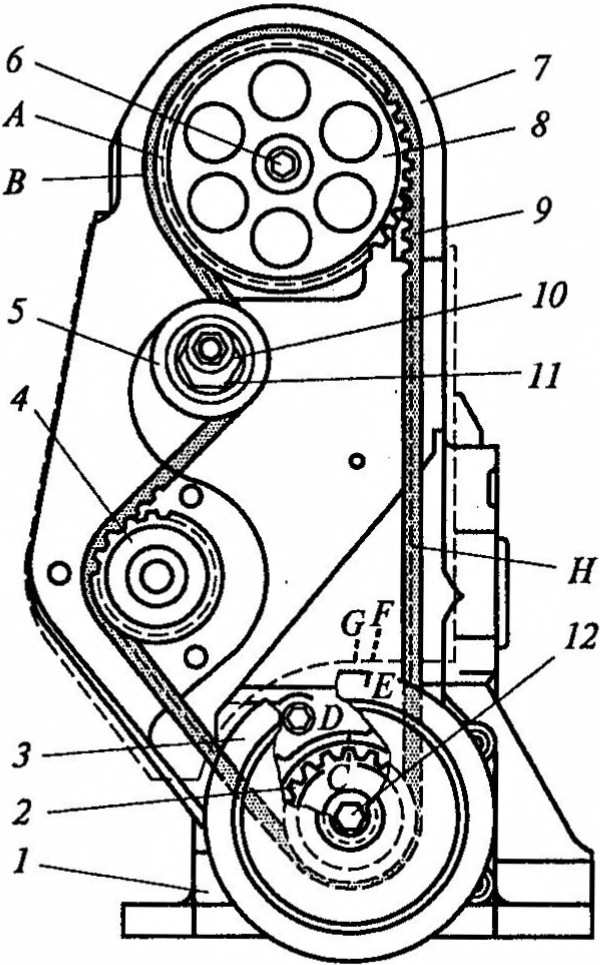

· Прииспользовании зубчатогоремнявприводемеханизмага-

зораспределениядвигателяВАЗ-2108 (рис.14.10)дляегорегули-

. ровкинеобходимоснятьзащитнуюкрышку 7, ослабитьнижние болтыкронштейна для крепления ирегулирования положения

роликанатяжного устройства 5 иповернутьколенчатыйвална

2- 3 оборотавсторонузатягивания храповика. Послетогокак регулировочнаяпружинакронштейнаавтоматическиустановитна-

тяжениеремня 9, затянутьболты.НадвигателеВАЗ-2108натяже-

ниезубчатогоремнясчитаетсянормальным,есливсреднейчасти

· ветвимеждушкивамиременьзакручиваетсяна90°усилиемпаль-

цев(15...20Н).Еслиусилиениженормы,надоослабитьгайку 10

.креплениянатяжногоролика 5, повернутьегоосьзашестигран-

а б

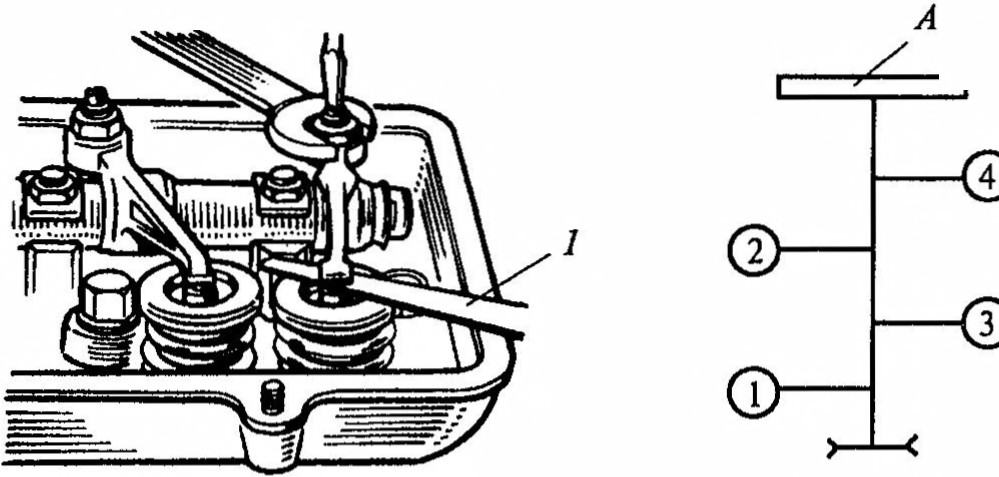

Рис. 14.6.Регулировказазороввраспределительноммеханизмедвигате- ля МеМЗ-968М:

а процессрегулировки; б нумерацияцилиндров; 1 щуп; А маховик

а

2

3;~2

3;~2

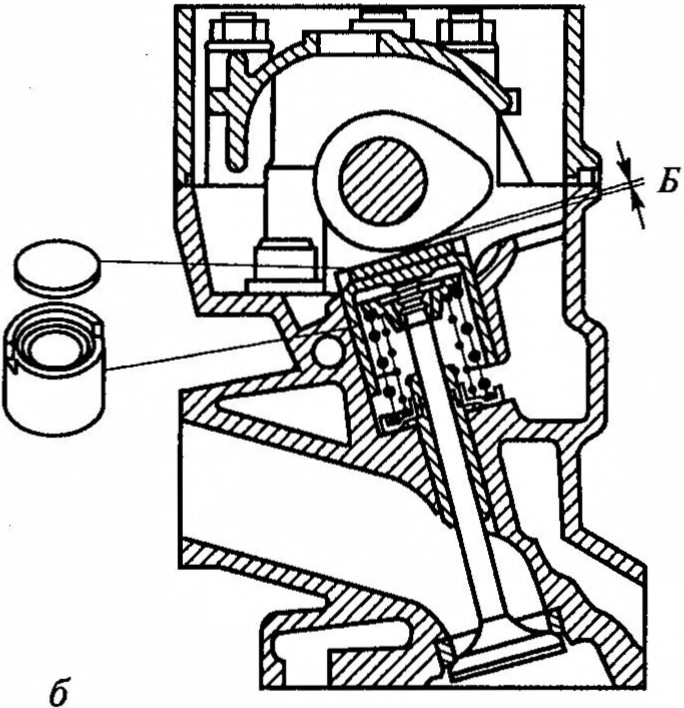

Рис.14.7.Регулировказазорав распределительном механизме двигателя·ВАЗ-2108, -2109:

а установкаоправки; б контроль зазора; 1- оправка; 2- фиксатор; 3- регулировочнаяшайба; Б- зазор

а установкаоправки; б контроль зазора; 1- оправка; 2- фиксатор; 3- регулировочнаяшайба; Б- зазор

Рис.14.8.Регулировказазоравраспределительном механизмедвигателя

ВАЗ-2101,-2103, -21.05, -2106:

1 щуп; 2 регулировочныйболт; З контргайка; А зазор

'

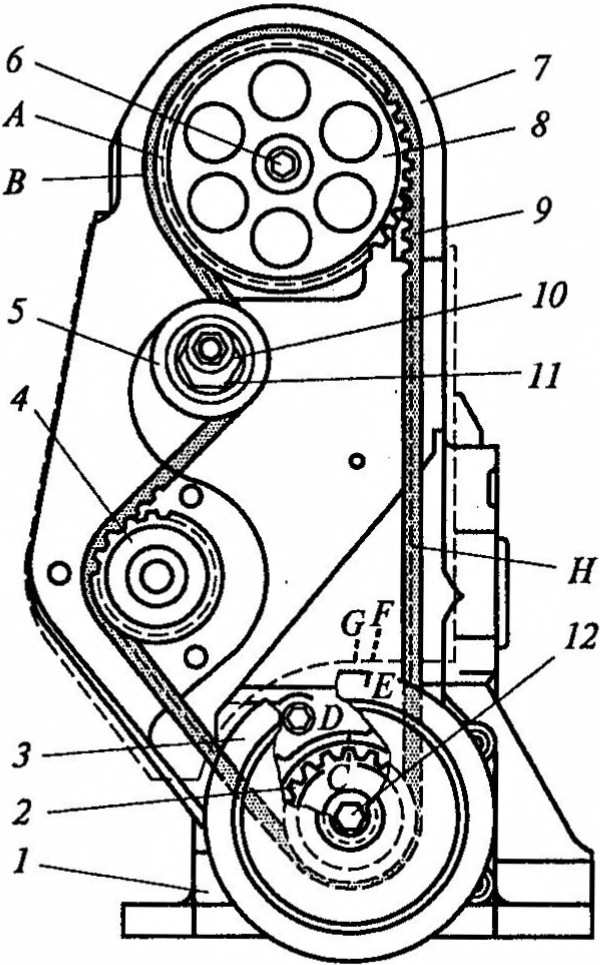

Рис.14.9.ПриводгазораспределительногомеханизмадвигателейВАЗ

(а)иУЗАМ(6):

1 звездочкагазораспределительноговала; 2 цепь; З ускорительцепи; 4 звездочкамасляногонасоса; 5 звездочкаколенчатоговала; 6- натяжитель;7- колпачковая гайка; 8- сухарик; 9- шток; 10- натяжная пружина; 11- плунжер; 12 натяжнаязвездочка; 13 двухплечныйрычаг; 14 корпус; 15 пробка; 16 регулировочныйвинт; 17 стопорныйвинт

4Власов97

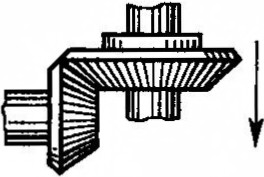

Рис.14.10.Схемаприводамеха- низма газораспределителяавгомо-

Рис.14.10.Схемаприводамеха- низма газораспределителяавгомо-

. биля ВАЗ-2108:

1 корпусмасляногонасоса; 2 зуб- чатый шкив коленчатого вала; З шкивколенчатоговала; 4 валикпри- вода водяного насоса; 5 ролик на- тяжногоустройства; 6- болт;7- пе- редняя защитная крышка; 8 шкив распределительноговала; 9 зубчатый ремень; 10 гайкаэксцентрика; 11 эксцентрик; 12- болт; А- меткана шкиве распределительного вала; В- указатель на задней защитной крыш- ке; С- метканазубчатомшкивеко- ленчатого вала; D- метканакорпусе масляногонасоса; Е метканашкиве коленчатого вала; G и F метки на п<

а

а

носледят заотклонением стрелки индикатора. Разность показа- ния индикатора составит величину зазора междузубьями сопря- женных шестерен. Принеравно-

носледят заотклонением стрелки индикатора. Разность показа- ния индикатора составит величину зазора междузубьями сопря- женных шестерен. Принеравно- · авторойдефект удаетсяустранить иисправить присборке.

· авторойдефект удаетсяустранить иисправить присборке. Притормаживая ведомуюшестерню, вращаютвобестороны веду- щуюдополучениячетковидимыхотпечатков.Зацепление установ- лено правильно, еслипятно контакта незахватываегконцов зубь- евирасполагается,какпоказанонарис.12.3, а. Еслипятноконтак- та расположено,как нарис. 12.3, 6, то необходимо придвинуть ведомую шестерню к ведущей.Прималом боковом зазоре между зубьями следуетотвести ведущуюшестерню. Прирасположении пятна контакта, как показанона рис. 12.3, в, необходимо ведо- муюшестерню отвести отведущей. Если при этом зазор между зубьями получится слишком большой, надопридвинуть ведущую шестерню.Еслипятноконтактанаходитсяувершинголовокзубьев (рис. 12.3, г), товедущуюшестерню следуетпридвинуть кведомой. Прималомбоковомзазоренеобходимоотвестиведомуюшестерню. Положение пятна контакта внизуножки зубьев(рис.12.3, д) ука- зывает нато,чтоведущуюшестерню следуетотвести отведомой.

Притормаживая ведомуюшестерню, вращаютвобестороны веду- щуюдополучениячетковидимыхотпечатков.Зацепление установ- лено правильно, еслипятно контакта незахватываегконцов зубь- евирасполагается,какпоказанонарис.12.3, а. Еслипятноконтак- та расположено,как нарис. 12.3, 6, то необходимо придвинуть ведомую шестерню к ведущей.Прималом боковом зазоре между зубьями следуетотвести ведущуюшестерню. Прирасположении пятна контакта, как показанона рис. 12.3, в, необходимо ведо- муюшестерню отвести отведущей. Если при этом зазор между зубьями получится слишком большой, надопридвинуть ведущую шестерню.Еслипятноконтактанаходитсяувершинголовокзубьев (рис. 12.3, г), товедущуюшестерню следуетпридвинуть кведомой. Прималомбоковомзазоренеобходимоотвестиведомуюшестерню. Положение пятна контакта внизуножки зубьев(рис.12.3, д) ука- зывает нато,чтоведущуюшестерню следуетотвести отведомой.

Рис.12.3. Схемарегулировки зацепления конических шестерен главной передачиавтомобиля:

Рис.12.3. Схемарегулировки зацепления конических шестерен главной передачиавтомобиля:

1

1 ---~

---~

2 з 4

2 з 4

з

з

92

92

о

о е

е 8 6 2 5 10

8 6 2 5 10

3;~2

3;~2

а установкаоправки; б контроль зазора; 1- оправка; 2- фиксатор; 3- регулировочнаяшайба; Б- зазор

а установкаоправки; б контроль зазора; 1- оправка; 2- фиксатор; 3- регулировочнаяшайба; Б- зазор

'

'

Рис.14.10.Схемаприводамеха- низма газораспределителяавгомо-

Рис.14.10.Схемаприводамеха- низма газораспределителяавгомо-