Эффективность использования теплоты, выделяемой источником нагрева, характеризуется э ф ф е к т и в н о й т е п л о в о й м о щ н о с т ь ю – количеством теплоты, введенным в изделие в процессе его нагрева за единицу времени qи. Отношение qи к скорости сварки vсв характеризует количество теплоты, вводимое на единицу длины шва, и называется п о г о н н о й э н е р г и е й сварки. Для обозначения погонной энергии сварки часто используют символ  .

.

Рассмотрим ряд сварочных T- процессов.

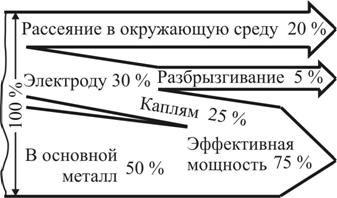

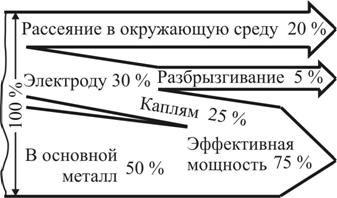

В ходе дуговой сварки подводимая к сварочной дуге энергия источника питания расходуется на нагрев электрода и основного металла, а также отдается окружающей среде путем конвективной и радиационной теплоотдачи, светового излучения, звуковых колебаний, вместе с брызгами электродного металла и т.д. (рис.2.17).

|

Рис. 2.17. Тепловой баланс ручной дуговой сварки

покрытыми электродами

|

При дуговой сварке qи связана со сварочным током Iсв, напряжением дуги Uд и эффективным коэффициентом полезного действия (КПД) нагрева металла сварочной дугой h и соотношением  .

.

Коэффициент h и уменьшается с увеличением длины дуги и повышается с увеличением скорости сварки и углублением дуги в сварочную ванну и имеет различные значения в зависимости от способа сварки (табл.2.4).

Таблица 2.4

Значения h и для различных сварочных дуг

| Способ сварки

| h и

|

| Покрытыми электродами

| 0,70 – 0.85

|

| Под флюсом

| 0,80 – 0,95

|

| В углекислом газе

| 0,58 – 0,72

|

| В аргоне неплавящимся электродом

| 0,60 – 0,80

|

| В аргоне плавящимся электродом

| 0,70 – 0,80

|

| Плазменная с аргоном в качестве плазмообразующего газа

| 0,3 – 0,75

|

Для дуг, мало погруженных в металл,  , а для сильно погруженных –

, а для сильно погруженных –  , где D Uст – часть падения напряжения в столбе дуги. Однако при сварке на постоянном токе эффективность нагрева изделия зависит также от полярности. В дугах при плавящемся электроде большее количество тепла выделяется на катоде, а в дугах при неплавящемся электроде, как правило, – на аноде. Поэтому сварку неплавящимся (вольфрамовым) электродом наиболее часто ведут на прямой полярности.

, где D Uст – часть падения напряжения в столбе дуги. Однако при сварке на постоянном токе эффективность нагрева изделия зависит также от полярности. В дугах при плавящемся электроде большее количество тепла выделяется на катоде, а в дугах при неплавящемся электроде, как правило, – на аноде. Поэтому сварку неплавящимся (вольфрамовым) электродом наиболее часто ведут на прямой полярности.

Наплавочные работы, выполняемые плавящимся электродом, с целью повышения производительности ведут на прямой полярности, а сварочные работы, требующие глубокого проплавления изделия, – на обратной полярности.

В дуге переменного тока расположение анодных и катодных областей на электроде и изделии чередуется с частотой питающей сети. По этой причине интенсивность тепловыделения на электроде и изделии в дуге переменного тока занимает промежуточное положение по отношению к дугам постоянного тока прямой и обратной полярности.

При электронно-лучевой сварке энергия электронного луча затрачивается на нагрев изделия, а также на испарение металла и отражение излучения в окружающую среду, на вторичную термоэлектронную эмиссию электронов и электромагнитное излучение.

Эффективный КПД нагрева зависит от атомного номера свариваемого металла и составляет 70 – 90 %.

Для лазерной сварки применяют импульсные и непрерывно действующие лазеры.

В лазерах до 94 % энергии теряется в системе накачки. Около 3 % энергетических потерь приходится на оптическую систему и ~1 % – на испарение металла и отражение лазерного излучения от изделия.

Эффективный КПД нагрева во многом зависит от степени заглубления лазерного луча в металл и может лежать в пределах от ~6 % (сварка алюминия) или ~10 % (сварка стали) до ~90 % (сварка стальных или алюминиевых конструкций).

Распространение теплоты в изделии осуществляется теплопроводностью, а в сварочной ванне – конвективным теплообменом и теплопроводностью.

Распределение температуры в изделии в конкретный момент времени представляет собой т е м п е р а т у р н о е п о л е.

Температурное поле в изделии при сварке обычно анализируют в системе пространственных координат, перемещающихся с источником нагрева.

Процесс распространения теплоты в изделии при сварке разделяют на три стадии:

– теплонасыщение, когда в температурном поле, перемещаемом вместе с источником тепла, температура нарастает;

– предельное квазистационарное состояние, когда подвижное температурное поле практически устанавливается;

– выравнивание температуры после окончания сварки.

Если тепловые процессы анализировать путем наблюдения за температурой в некоторой точке изделия, то изменение температуры в данной точке при сварке называют т е р м и ч е с к и м ц и к л о м.

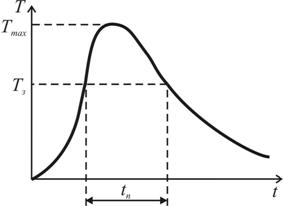

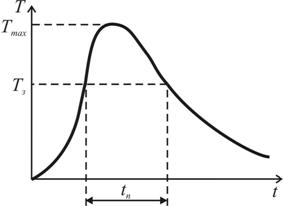

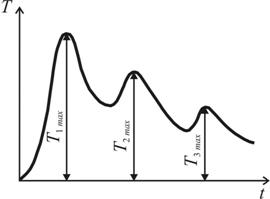

При однопроходной сварке (наплавке) термический цикл простой (рис.2.18, а). Такой цикл характеризуется максимальной температурой Tmax, скоростью нагрева и скоростью охлаждения, а также длительностью tп пребывания материала при температуре выше заданной температуры Tз.

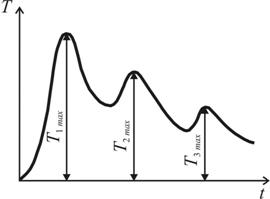

При многопроходной сварке термический цикл сложный. Например, при трехпроходной сварке без расхолаживания изделия после каждого прохода максимум температуры в рассматриваемой точке достигается несколько раз (рис.2.18, б).

|

|

| а

| б

|

Рис. 2.18. Простой (а) и сложный (б) сварочные термические циклы

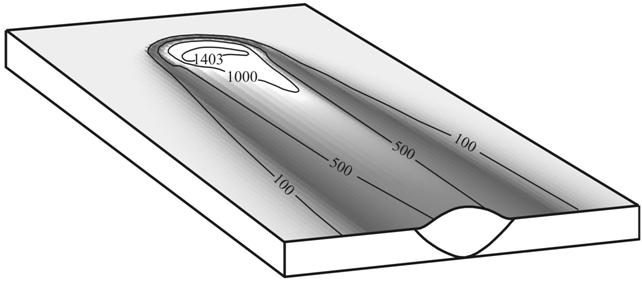

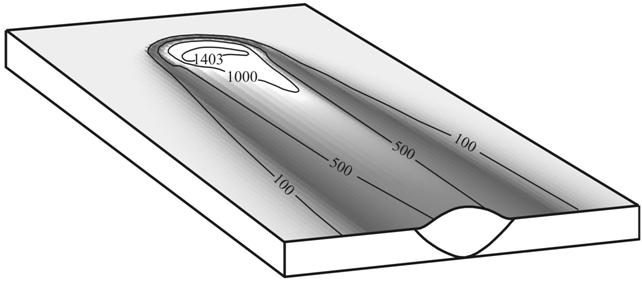

Температурное поле в каждый момент времени часто представляют в виде совокупности и з о т е р м – линий на поверхности или в сечении тела, соединяющих точки с одинаковой температурой (рис.2.19).

Рис. 2.19. Изотермы температурного поля на поверхности изделия

из стали 12Х18Н10Т толщиной 3 мм, свариваемого аргонодуговой сваркой

неплавящимся (вольфрамовым) электродом диаметром 5 мм;

Iсв = 470 А, lд = 2,5 мм (Uд = 11 В), Vсв = 90 м/ч

Изотерма температуры солидуса определяет собой профиль сварочной ванны, например, на рис.2.19 это 1403 оС.

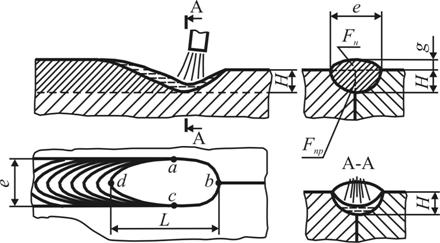

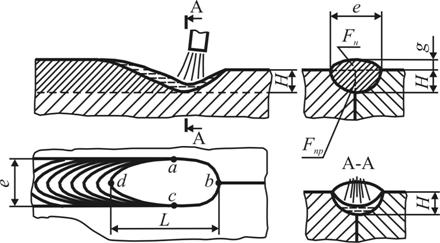

Сварочная ванна при дуговой сваркехарактеризуется длиной L и шириной e, практически равной ш и р и н е ш в а (рис.2.20). Глубина сварочной ванны, отсчитываемая от поверхности основного металла, определяет г л у б и н у п р о п л а в л е н и я H. Выступающая над поверхностью основного металла часть сварного шва высотой g называется у с и л е н и е м ш в а.

Рассмотрим характеристики сварного соединения в поперечном сечении (рис. 2.20).

|

Рис. 2.20. Основные параметры

сварочной ванны

и сварного шва

|

Площадь основного металла Fпр, переплавленного при сварке, называется п л о щ а д ь ю п р о п л а в л е н и я. Форму зоны проплавления оценивают коэффициентом формы провара  , а также коэффициентом полноты проплавления

, а также коэффициентом полноты проплавления  . Для Т-процессов в зависимости от способа сварки (наплавки) m пр изменяется от 0,05 до 20.

. Для Т-процессов в зависимости от способа сварки (наплавки) m пр изменяется от 0,05 до 20.

Площадь сварного шва Fн, образованная путем расплавления электродного металла, называется п л о щ а д ь ю н а п л а в к и. Очертания зоны наплавки характеризуются коэфициентом формы валика  и коэфициентом полноты валика

и коэфициентом полноты валика  . Для плоского шва (не имеющего усиления)

. Для плоского шва (не имеющего усиления)  . Для швов стандартных соединений, выполненных луговой сваркой,

. Для швов стандартных соединений, выполненных луговой сваркой,  .

.

Объем сварочной ванны в зависимости от способа и режима сварки плавлением составляет от 0,1 до 10 мл.

Максимальное время пребывания металла в сварочной ванне для разных случаев составляет до 30 – 40 с.

Сварочная ванна нагревается неоднородно. Г о л о в н а я ч а с т ь сварочной ванны (abc – на рис.2.20) перегрета, в ней идет плавление основного и электродного металла. Х в о с т о в а я ч а с т ь сварочной ванны (cda) более холодная. В хвостовой части ванны идет охлаждение расплава и его кристаллизация.

Средняя температура металла Tср в сварочной ванне определяется источником нагрева, теплофизическими свойствами свариваемого материала и параметрами теплоотвода с наружной и внутренней поверхностей ванны. Например, при дуговой сварке низкоуглеродистых и низколегированных сталей  оС.

оС.

Сварочная ванна образуется смешением расплавленных основного и электродного металла.

Доля основного металла в шве  . Доля электродного металла составляет 1 – q.

. Доля электродного металла составляет 1 – q.

Давление столба сварочной дуги,возникающее вследствие давления газов, электродинамических усилий и упругих ударов заряженных частиц о поверхность металла, оттесняет жидкий металл от основания дуги (см. рис.2.20).

Величина прослойки жидкого металла под сварочной дугой во многом определяет глубину проплавления H (см. рис.2.20, сечение А – А). Это обусловлено тем, что жидкий металл, обладая меньшей теплопроводностью, чем твердый, затрудняет процесс распространения теплоты источника нагрева в глубину изделия.

Чем больше давление дуги, оказываемое на поверхность расплавленного металла, тем больше глубина погружения дуги в его толщу, меньше прослойка жидкого металла под сварочной дугой и больше H. Давление дуги растет с увеличением силы и плотности сварочного тока.

Плавление электрода происходит в основном за счет тепловой энергии дуги. Скорость плавления зависит от состава сварочной проволоки, покрытия, флюса, защитного газа, плотности и полярности тока и других параметров режима сварки.

Технологические характеристики плавления электрода определяются экспериментально и используются для оценки производительности процесса сварки. К таким характеристикам в первую очередь относят производительность расплавления и производительность наплавки.

Производительность наплавки оценивается количеством металла с плотностью r, наплавленного на изделие в единицу времени:  . Количество наплавленного электродного металла всегда меньше, чем расплавленного, на величину коэффициента потерь на угар и разбрызгивание kп (под угаром понимаются потери металла на испарение и окисление). По этой причине производительность расплавления

. Количество наплавленного электродного металла всегда меньше, чем расплавленного, на величину коэффициента потерь на угар и разбрызгивание kп (под угаром понимаются потери металла на испарение и окисление). По этой причине производительность расплавления  .

.

Вклад разбрызгивания в величину kп зависит от типа переноса электродного металла через дуговой промежуток.

Удельные производительности расплавления и наплавки оцениваются коэффициентами расплавления  и наплавки

и наплавки  , причем

, причем  . Для ряда способов дуговой сварки коэффициенты a р и kп приведены в табл.2.5.

. Для ряда способов дуговой сварки коэффициенты a р и kп приведены в табл.2.5.

Перенос электродного металла через дуговой промежуток осуществляется, как правило, каплями. Различают крупнокапельный с замыканиями дугового промежутка, мелкокапельный и струйный перенос металла.

Таблица 2.5

Характеристики процесса плавления электрода

| Способ дуговой сварки

| a р, г/(А×ч)

| kп

|

| Покрытыми электродами

| 8 – 14

| 0,05 – 0,3(с учетом огарков)

|

| В углекислом газе

| 15 – 25

| 0,05 – 0,14

|

| Под флюсом

| 14 – 23

| 0,01 – 0,02

|

Мелкокапельный перенос может осуществляться с замыканиями дугового промежутка и без замыканий (рис.2.21, а).

С т р у й н ы й п е р е н о с представляет собой поток быстро следующих друг за другом капель электродного металла, производящий внешнее впечатление струи расплавленного металла (рис.2.21, б).

|

|

Рис. 2.21. Мелкокапельный

без замыкания дугового

промежутка (а) и струйный (б) перенос электродного металла

|

| а

| б

|

|

Характер переноса электродного металла зависит от соотношения сил, действующих на каплю при ее образовании и перемещении через дуговой промежуток. Основные из них: сила тяжести, сила поверхностного натяжения, электромагнитная сила, электростатическая сила, электродинамическая сила, сила реактивного давления паров и нейтрализовавшихся на катоде ионов и аэродинамическая сила. Направление и величина равнодействующей данных сил зависит от параметров режима сварки, состава электродного металла и газовой среды, наличия поверхностно-активных веществ на торце сварочной проволоки и ее диаметра.

Лучшее формирование и качество шва обеспечиваются при струйном переносе, а также при принудительном направленном переносе металла. Последний случай достигается при импульсно-дуговой сварке. Электродинамические силы пропорциональны квадрату тока, поэтому с помощью периодических кратковременных импульсов сварочного тока достигается направленный мелкокапельный перенос металла порциями с частотой воздействия импульсов. В наиболее оптимальном случае реализуется режим "одна капля за один импульс сварочного тока" (рис.2.22). Вертикальными линиями на осциллограммах сварочного тока (см. рис.2.22) указаны моменты времени, для которых представлены кадры скоростной киносъемки переноса.

Время пролета капель через дуговой промежуток для различных типов переноса составляет 10-3 – 10-1 с. За это время металл капель сильно перегревается.

Рис. 2.22. Плавление электрода (а), формирование капли (б) и ее перенос

через дуговой промежуток (в) при импульсно-дуговой сварке

в режиме "одна капля за один импульс сварочного тока"

Например, средняя температура стальных капель при различных способах дуговой сварки составляет 2100 – 3200 оС. Такая высокая температура обусловливает интенсивное протекание химических реакций металла капли с окружающей средой.

Вопросы для самоконтроля

1. Дайте определение погонной энергии сварки.

2. Какие составляющие определяют тепловой баланс при дуговой сварке и как различаются эффективные коэффициенты полезного действия нагрева металла при различных дуговых и лучевых способах сварки плавлением?

3. Охарактеризуйте стадии процесса распространения теплоты в изделии при сварке.

4. Представьте примеры различных термических циклов сварки.

5. Приведите показатели, характеризующие сварочную ванну, и укажите основные параметры сварного шва (в поперечном сечении).

6. Какими показателями определяются технологические характеристики плавления электрода?

7. Сравните между собой различные типы переноса электродного металла через дуговой промежуток.

.

.

.

. , а для сильно погруженных –

, а для сильно погруженных –  , где D Uст – часть падения напряжения в столбе дуги. Однако при сварке на постоянном токе эффективность нагрева изделия зависит также от полярности. В дугах при плавящемся электроде большее количество тепла выделяется на катоде, а в дугах при неплавящемся электроде, как правило, – на аноде. Поэтому сварку неплавящимся (вольфрамовым) электродом наиболее часто ведут на прямой полярности.

, где D Uст – часть падения напряжения в столбе дуги. Однако при сварке на постоянном токе эффективность нагрева изделия зависит также от полярности. В дугах при плавящемся электроде большее количество тепла выделяется на катоде, а в дугах при неплавящемся электроде, как правило, – на аноде. Поэтому сварку неплавящимся (вольфрамовым) электродом наиболее часто ведут на прямой полярности.

, а также коэффициентом полноты проплавления

, а также коэффициентом полноты проплавления  . Для Т-процессов в зависимости от способа сварки (наплавки) m пр изменяется от 0,05 до 20.

. Для Т-процессов в зависимости от способа сварки (наплавки) m пр изменяется от 0,05 до 20. и коэфициентом полноты валика

и коэфициентом полноты валика  . Для плоского шва (не имеющего усиления)

. Для плоского шва (не имеющего усиления)  . Для швов стандартных соединений, выполненных луговой сваркой,

. Для швов стандартных соединений, выполненных луговой сваркой,  .

. оС.

оС. . Доля электродного металла составляет 1 – q.

. Доля электродного металла составляет 1 – q. . Количество наплавленного электродного металла всегда меньше, чем расплавленного, на величину коэффициента потерь на угар и разбрызгивание kп (под угаром понимаются потери металла на испарение и окисление). По этой причине производительность расплавления

. Количество наплавленного электродного металла всегда меньше, чем расплавленного, на величину коэффициента потерь на угар и разбрызгивание kп (под угаром понимаются потери металла на испарение и окисление). По этой причине производительность расплавления  .

. и наплавки

и наплавки  , причем

, причем  . Для ряда способов дуговой сварки коэффициенты a р и kп приведены в табл.2.5.

. Для ряда способов дуговой сварки коэффициенты a р и kп приведены в табл.2.5.