Высокочастотный (ВЧ) и сверхвысокочастотный (СВЧ) нагрев пищевых продуктов позволяет значительно интенсифицировать термические процессы.

Процесс трансформации энергии электромагнитного поля высокой или сверхвысокой частоты в теплоту принято называть диэлектрическим нагревом или ВЧ (СВЧ)-нагревом.

Большинство пищевых продуктов и сред представляют собой с электрофизической точки зрения несовершенные диэлектрики. Они, как правило, имеют достаточно высокую диэлектрическую проницаемость и низкую электропроводность, обусловленную, как правило, свободными ионами вещества. Такие продукты и среды способны подвергаться диэлектрическому нагреву, который основан на смещении зарядов и связанных с ними молекул (поляризации) при воздействии на вещество (продукт) переменного элетромагнитного поля. При этом на перемещение заряженных частиц затрачивается работа, которая из-за наличия внутреннего межмолекулярного трения превращается в теплоту.

В веществе (продукте) может возникать несколько видов поляризации: электронная, атомная, дипольная.

Электронная поляризация выражается относительным смещением среднего положения электронов относительно среднего положения атома.

Ионная (атомная) поляризация вызывается смещением положительных и отрицательных ионов в материале.

Дипольная поляризация обусловлена наличием постоянных диполей (полярных молекул) вещества, которые в результате воздействия поля могут поворачиваться из случайных направлений в направление поля, вызывая тем самым поляризацию вследствие ориентации постоянных диполей.

Величина полной поляризации диэлектрика определяется суммарным эффектом всех перечисленных видов поляризации и обуславливает его диэлектрическую проницаемость.

Тепловую энергию, выделяемую в единице объема вещества в результате диэлектрического нагрева, принято характеризовать удельной мощностью (Руд,Вт/м3)соглласно закону Джоуля-Ленца.

В соответствии с международным соглашением для промышленного применения разрешено использовать только отдельные участки СВЧ-диапазона волн (900±15 МГц и 2400±50 МГц). Поэтому СВЧ-аппараты используют только эти частоты.

Эффект объемного нагрева при тепловой обработке пищевых продуктов в переменном электромагнитном поле достигается благодаря проникновению поля в продукт на значительную глубину.

Существенный технологический результат при использовании токов ВЧ- и СВЧ-обработки можно получить для ряда процессов, среди которых основное место занимают тепловые и массообменные (нагрев, стерилизация, размораживание, сушка, пастеризация).

Применение СВЧ-нагрева позволяет значительно интенсифицировать технологические процессы пищевых производств, связанные с нагревом продукции, а также разработать их новые виды, особенно комбинируя СВЧ-нагрев с традиционными способами энергоподвода, таким как варка, сушка, стерилизация, пастеризация, размораживание, сублимация и т.д. СВЧ-нагрев позволяет реализовать безотходные и энергосберегающие технологии, значительно увеличить выпуск готовой продукции без больших капитальных затрат, улучшить санитарно-гигиенические условия труда.

В пищевой промышленности важным и трудоемким процессом является размораживание продуктов. Использование диэлектрического нагрева позволяет резко сократить продолжительность размораживания, а также улучшить качественные показатели продукции.

Преимущества метода следующие:

· относительно короткое время размораживания;

· отсутствие повышенной температуры на поверхности продукта;

· отсутствие роста бактерий;

· потери сока при нагревании мяса на порции незначительные (менее 1 %);

· длительность размораживания не зависит от толщины блоков (при ВЧ-нагреве);

· незначительная занимаемая площадь.

Вследствие кратковременности размораживания микробиальная обсемененность мяса после СВЧ-нагрева на порядок ниже, чем у сырья, размороженного в воздушной среде. Оценка санитарного состояния фарша показала, что микробное число опытных партий мяса на 30-40 % меньше, чем у контрольных. Таким образом, вареные колбасы, изготовленные из мяса, темперированного СВЧ-энергией, будут более устойчивы к хранению.

Доказано, что СВЧ-поле в отношении микрофлоры обладает бактерицидным и бактериостатическим действием. Было показано, что стерилизующий эффект СВЧ-поля явно выражен - выживаемость бактерий (кишечная палочка) после такой обработки в два и более раз меньше, чем при тепловой обработке.

В целом бактерицидный эффект при СВЧ-нагреве проявлялся значительно раньше, чем при тепловом. Бактерицидное и бактериологическое действие является результатом селективного выделения энергии на множественных границах раздела бактериальной суспензии, имеющих более высокий коэффициент потерь.

Установлено, что СВЧ-нагрев обеспечивает эффективную пастеризацию (не менее 99,5 %) мяса. Микробиологические исследования указывают на отсутствие микробов в период двухмесячного хранения, однако снижение органолептических показателей при хранении в полимерной упаковке обеспечивает сроки хранения восьмью неделями, что является значительным периодом.

Следует отметить, что СВЧ- и ВЧ-нагрев пищевых продуктов - достаточно сложная задача не только с точки зрения техники генерирования СВЧ и ВЧ, но и со стороны особенностей строения и свойств продуктов. Удельная мощность рассеивания энергии в материале зависит от его электрофизичесих параметров (диэлектрическая проницаемость, проводимость), которые в свою очередь зависят от влажности и других факторов. В процессе тепловой обработки продукты подвергаются глубоким изменениям, в том числе и их диэлектрические свойства, что влияет на течение СВЧ- и ВЧ-нагрева. Особенно этот эффект заметен при размораживании мяса, когда фактор потерь лавинообразно возрастает в десятки раз, и при сушке, когда влажность уменьшается, при этом фактор диэлектрических потерь уменьшается и соответственно уменьшается выделяемая энергия. Естественно, что управлять такими процессами трудно.

Электромагнитное поле СВЧ, проникая в пищевые продукты на значительную глубину, не обеспечивает абсолютно равномерного нагрева его во всем объеме. Такая неравномерность связана со следующими причинами: падением удельной мощности, неоднородностью состава и влагосодержания, формой изделия (продукта). Рекомендуется выбирать форму обрабатываемого изделия такой, чтобы его линейные размеры хотя бы в одном измерении не превышали удвоенного значения глубины проникновения Δ. В противном случае вследствие возникающего градиента температуры и избыточного давления возникают явления переноса теплоты и массы. В зависимости от этого, направление переноса может быть направленно как от периферии внутрь продукта, так и наоборот, а также менять знак в процессе СВЧ-нагрева. Векторы переноса теплоты и массы могут как совпадать по направлению, так и быть встречными. Следует также отметить, что возникающее в процессе СВЧ-нагрева внутреннее давление из-за недостаточной скорости переноса массы (т.е. влаговыделений) может привести к образованию трещин и пустот. Поэтому рекомендуется сочетать СВЧ-нагрев с другими видами тепловой обработки, позволяющими избегать указанные недостатки.

В настоящее время имеется достаточно большое количество конструкций СВЧ-аппаратов для обработки пищевых продуктов, которые можно классифицировать по ряду признаков: по мощности - малой мощности (до 1,5 КВт), средней мощности (1,5-5,0 КВт), большой мощности (5,0-10,0 КВт); по производительности - малой (5-10 кг/час), средней (15-40 кг/час), большой (от 50 кг до нескольких тонн в час); по принципу действия - периодического и непрерывного действия; по исполнению - настольные, напольные, встроенные.

Для СВЧ-термообработки используют различные агрегаты. В большинстве случаев промышленные СВЧ-устройства непрерывного действия для нагрева пищевых продуктов представлены в виде линейных конвейеров.

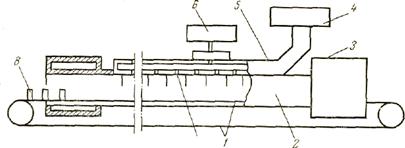

Рис.10.Конвейерная СВЧ-установка с распределенным вводом энергии в рабочую камеру: 1 - конвейерная лента; 2 - рабочая камера; 3 - ловушка; 4 - СВЧ-генератор; 5 - волновод; 6 - источник сухого воздуха (газа); 7 - щели в волноводе; 8 - продукт

Нагревательная камера конвейерной установки, приведенной на рис. 10, образована длинным металлическим горизонтальным туннелем прямоугольного сечения. Длина камеры составляет 2,4 м, высота - 0,3 м и ширина - 0,45 м. С обоих концов туннеля расположены ловушки, в которых должна затухать не поглощенная продуктом энергия. СВЧ-энергия подается в рабочую камеру через щелевой волновод, имеющий активную длину 1,5 м. Такая система обеспечивает более равномерное распределение энергии в объеме рабочей камеры и снижает максимальную напряженность электрического поля в камере по сравнению со случаем сосредоточенного ввода энергии. Это очень важно при обработке продуктов с низкой электрической прочностью или при обработке продукта в вакууме. Форму щелей подбирают экспериментальным путем, длину щелей изменяют по длине волновода так, чтобы обеспечивалось желаемое распределение энергии по длине камеры. Продукты, подвергаемые обработке, непрерывно поступают на конвейер и проходят через туннель. Конвейерная лента сделана из материала с низкими диэлектрическими потерями.

3.2.4 Обработка пищевых продуктов

инфракрасным излучением

Инфракрасное (ИК) излучение нашло достаточно широкое применение в различных отраслях промышленности: мясной, молочной, хлебопекарной и т.д. (обжарка, варка, запекание, дезинфекция и пр.)

Поток ИК-излучения, взаимодействуя с материалом, преобразуется в теплоту. Способность материала поглощать ИК-лучи зависит от его оптических свойств и длины волны излучения, легко изменяемой в необходимых пределах.

ИК-излучению в спектре электромагнитных волн соответствует диапазон длин волн 0,76-750 мкм, который условно делится на три группы:

· длинноволновый - 750-25 мкм;

· средневолновый - 25-2,5 мкм;

· коротковолновый - 2,5-0,76 мкм.

Для технических целей верхний предел используемых длин волн можно ограничить 15 мкм.

ИК-излучение представляет собой результат сложных внутримолекулярных процессов, связанных с поглощением веществом энергии и ее непрерывным преобразованием в излучение. ИК-излучение возникает в результате перехода электронов атомов с более высокого на более низкий энергетический уровень.

Реальные пищевые продукты обладают четко выраженной селективностью к поглощению ИК-излучения в различных областях спектра. Поэтому источник ИК-излучения следует выбирать с учетом спектральных характеристик материала.

Оптические показатели продукта зависят от температуры материала, особенно при наличии фазовых переходов. Так, проницаемость пищевых продуктов при повышении температуры уменьшается. Пропускательная способность вареного фарша по сравнению с сырым понижается.

Большой интерес представляет ИК-нагрев пищевых продуктов, упакованных в полимерные пленки. Однако рациональный выбор пленки, обладающей максимальной проницаемостью, затруднен ввиду отсутствия достаточных сведений в литературе.

Выявлена зависимость проницаемости пленки от lmax, из которой следует, что проницаемость всех пленок наиболее высока для коротковолнового излучателя (lmax = 1,04 мкм) и уменьшается с увеличением lmax.

При исследовании оптических свойств наиболее часто применяют ИК-спектрометры и спектрофотометры. Спектрометры предназначены для получения и регистрации ИК-спектров однолучевым методом, спектрофотометры - для регистрации спектров поглощения различных веществ двухлучевым методом.

Определение спектральной отражательной способности продукта основано на сравнении ее с отражательной способностью эталона. Для определения отражательной способности диффузно отражающих или рассеивающих излучения материалов необходимо сфокусировать отраженное излучение на площадке приемника или входной щели монохроматора. Для этих целей в измерительной аппаратуре обычно применяют сферическое зеркало, полусферу, интегрирующий шар или зеркальный эллипсоид.

Методика измерения спектральной отражательной способности материалов сводится к следующему. Перед началом измерений в отверстие крышек полусфер вкладываются эталоны. После установки эталонов интенсивность излучения по обоим каналам выравнивается с помощью компенсирующего клина и записывается на спектр 100 % отражения. Затем на место эталона по каналу помещают исследуемый образец и произвольную запись спектра отражения.

В настоящее время в качестве источников ИК-излучения применяют электрические или керамические излучатели с газовым обогревом.

При выборе излучателя учитывают:

· особенности технологического процесса;

· свойства материала;

· инерционность генератора излучения;

· интенсивность и длину волны излучения;

· санитарные требования;

· экономические показатели данного способа.

Излучатели в зависимости от размеров могут быть:

· точечные (рис. 11, а), т.е. размер генератора и расстояние до облучаемой поверхности выражается (H/a ³ 5);

· линейные (рис. 11, б), когда один из определяющих размеров генератора значительно превосходит другой (L >> d);

· плоские (рис. 11, в), для таких излучателей характерно отличие двух размеров от третьего (d и H << L).

С целью наиболее полного использования излучения генераторы излучения снабжаются дополнительно отражателями, которые могут быть:

· сферические;

· параболические;

·  гиперболические;

гиперболические;

·

эллиптические.

эллиптические.

а) б) в)

Рис. 11. Типы излучателей в зависимости от размеров

Источник излучения устанавливают в главном фокусе отражателя. Отражательную способность резко снижают загрязнения рефлектора, царапины.

Электрические излучатели. Основным элементом электрического излучателя является металлическая проволока (вольфрам и др.), которая, как правило, изготавливается в виде спирали и размещается либо в колбе, либо в трубке, выполненной из стекла, кварца или других материалов.

ИК-лампа-3-С (рис. 12) представляет собой стеклянную колбу с внутренней параболической поверхностью и спиралью (вольфрам), мощность лампы составляет от 250 до 500 Вт. Продолжительность работы - 2000 часов. Спектр  ее излучения - l С при расстоянии 80-100 мм до объекта.°= 0,8-6 мкм.

ее излучения - l С при расстоянии 80-100 мм до объекта.°= 0,8-6 мкм.

Рис. 12. ИК-лампа-3-С:1 - цоколь; 2 - отражатель; 3 - нить накаливания (спираль); 4 - стеклянная колба

С помощью таких ламп можно получать на поверхности продукта до 220-240°С при расстоянии 80-100 мм до объекта. Недостатки: хрупкие; на поверхности может образовываться налет в виде капелек жира, бульона и т.д.

Лампа ИК-100 (рис. 13) имеет кварцевую трубку, по основанию которой на тактовых дисках закреплена вольфрамовая спираль.

Характеристика: длина волны - 1 мкм; длительность работы - 5000 часов; позволяет получать температуру на поверхности 2540-2580°К.

Рис. 13. Лампа ИК-100:

1 - вольфрамовая спираль; 2 - кварцевая трубка; 3 - электрический ввод; 4 - цоколь; 5 - тактовые диски

Керамические излучатели (панельные) (рис.14).Данный вид излучателей позволяет получать длину волны 4 мкм. Они создают ровный тепловой поток ИК-излучения, наиболее долговечны по сравнению с остальными.

Недостатки: большая инерционность; длительность нагрева (предварительного) - 1,5 часа.

Рис. 14. Керамический излучатель

Рис. 14. Керамический излучатель

Газовые излучатели представляют собой керамические излучатели с газовым обогревом (рис. 15). Они долговечны и позволяют получать температуру керамической поверхности равную 1200 ¸ 1000° К.

Рис. 15. Газовый ИК-излучатель:

Рис. 15. Газовый ИК-излучатель:

1 - газовая горелка; 2 - корпус излучателя; 3 - распределитель температуры (металлическая плита); 4 - керамическая посадка

ИК-излучение распространяется в пространстве только прямолинейно. Поэтому при размещении излучателей в аппарате необходимо учитывать форму изделия и особенности технологического процесса. Целесообразно облучать изделие со всех сторон, если это допускает его форма. Наиболее предпочтительно излучение, нормальное к поверхности обрабатываемого изделия. Расположение излучателей снизу, особенно при обработке мясопродуктов, практически неосуществимо, так как выделяются бульон и жир, загрязняющие излучатель и отражатели. Внутреннюю обшивку облучательных камер необходимо изготовлять из материалов, обладающих большим коэффициентом отражения, что позволяет создать более равномерный тепловой поток и повысить эффективность работы установки.

В результате тепловой обработки пищевые продукты претерпевают физико-химические изменения.

Физико-химическое действие электромагнитного излучения на продукт в значительной степени зависит от энергии кванта излучения, которая для ИК-излучения, используемого в технических целях, лежит в пределах 0,12 1019¸ 2,6 1019 Дж.

Доказано, что органолептическая оценка продуктов, запеченных ИК-энергией, не уступает таковой для продуктов, обработанных традиционным способом, а по некоторым показателям (вид, вкус) превосходит их.

Перевариваемость белков мяса после ИК-обработки по сравнению с традиционной практически одинакова. Гистологические исследования подтверждают высокие качественные показатели готовой продукции.

Особенности ИК-нагрева позволяют экономить значительное количество сырья. Так, при производстве консервов «Рыба в масле бланшированная» норму закладки можно уменьшить на 5 %, при этом конечные соотношения компонентов в банке и пищевая ценность консервов остаются в пределах, допустимых стандартом.

| |

| |  |

Замечено, что практически во всех случаях ИК-обработки наблюдается повышение качества и выхода готовой продукции, снижение энергетических затрат, упрощение конструкции аппаратуры. Особенно высокие значения фиксируются для такой качественной характеристики продукции, как выход готовых изделий: в зависимости от вида полуфабрикатов, а также типа генератора эта величина может повышаться на 7-11 % по сравнению с аналогичным показателем при традиционном способе обработки. При электрокопчении с инфракрасной подсушкой можно использовать камеру в горизонтальном исполнении (рис.16). Продукт прикрепляют к рабочей ветви конвейера, по которой он перемещается вдоль инфракрасных излучателей, расположенных по обе стороны конвейера. Образующийся при нагреве жир стекает на поддон, откуда горячей водой он смывается в сборник. В качестве источника инфракрасного нагрева применяют кварцевые лампы мощностью 4,6 кВт каждая, установленные вертикально вдоль стен камеры. В камере предусмотрено реле времени, обеспечивающее импульсный режим работы излучателей по заранее заданной программе. Расстояние между излучателем 685 мм. Общая длина зоны инфракрасного нагрева 15 м.

Рис. 16. Камера для инфракрасной подсушки и прогрева мясопродуктов при электрокопчении: 1 - конвейер; 2 - ИК-излучатель; 3 - трубопровод; 4 - поддон; 5 – сборник жира

Использование газовых беспламенных горелок создает условия для возможного контакта продукта с веществами, содержащимися в продуктах сгорания. Жарочный шкаф (рис.17) максимально свободен от этого недостатка. Шкаф оборудован двумя расположенными горизонтально беспламенными газовыми горелками инфракрасного излучения. Продукт находится на стеллажах. Воздух, которым регулируется температура в камере, подсасывается через патрубки, расположенные около горелки, что практически исключает контакт отработавших газов с изделием [15].

Рис. 17. Жарочный шкаф:1 - корпус; 2 - газовая горелка; 3 - газоподвод; 4 - штуцер отвода продуктов сгорания; 5 - направляющие

Импульсные методы обработки

Импульсный подвод энергии к продукту вызывает не только количественные, но и качественные изменения процессов, что особенно специфично для электрофизических методов.

В качестве источников импульсных нагрузок можно использовать различные системы: механические, гидравлические, электроимпульсные, магнитно-импульсные, оптические, низкочастотные вибрации, пульсационная техника и др.

Виброобработка оказывает влияние на цвет и консистенцию колбас. Образцы, изготовленные с применением вибрации, имеют более яркий цвет и плотную консистенцию, что подтверждается и данными по определению напряжения среза.

Пульсационные методы при минимальных затратах обеспечивают довольно значительную интенсификацию процессов перемешивания, гомогенизации, экстракции, посола и др.

Обработка под высоким давлением и ударными волнами. Производство пищевых продуктов часто можно рассматривать в виде целенаправленного комбинирования свойств сырьевых материалов и параметров технологического процесса. В качестве альтернативы термообработке для инактивирования микроорганизмов, а также изменения структуры продукта и создания новых вариантов изделий можно использовать электрическое и магнитное поля или давление. В Германском институте пищевых технологий DIL такие процессы разработаны и внедрены в промышленную практику.

Инактивация патогенных и ведущих к порче продуктов микроорганизмов, ферментов и вирусов достигается за счет повышения давления при температуре окружающей среды. Обработка под давлением 600 мПа с выдержкой в течение нескольких минут обеспечивает до

нескольких лог-циклов инактивации (лог-цикл – это время и температура, необходимые для снижения количества определенных микроорганизмов на 90 %), что позволяет увеличить срок хранения. В противоположность термической обработке такие ценные вещества и функциональные составляющие продукта, как витамины, минералы, ароматические вещества, а также свежесть продукта сохраняются. Применяемая более чем 70 компаниями по всему миру обработка под высоким давлением доказала свою экономическую жизнеспособность. Около 30 % обрабатываемых с ее помощью изделий составляют мясные продукты, но она также широко применяется и для обработки большого ассортимента фруктовой, овощной и молочной продукции. К главным преимуществам этого типа обработки относятся высокая энергетическая эффективность и возможность предотвращать повторное заражение за счет обработки уже в окончательной упаковке. Уровень инактивирования микробов зависит от характеристик изделия (содержание соли, водная активность и pH), а также уровня давления и температуры. Обычно наблюдается инактивирование от 5 до 7 лог-циклов. Хотя обработка некоторых продуктов производится при низкой температуре (например, от 4 до 20 °C) с целью предотвращения коагуляции белков или изменений цвета, можно также использовать и синергетический эффект от комбинирования температур и давлений. Обработка под давлением при повышенных температурах в пределах 80–100 °C позволяет инактивировать споры и стерилизовать мясные, фруктовые и овощные продукты. Используя характерные графики «температура-давление», можно описать кинетику желательных и нежелательных реакций (рис.18нежелательных реакций (рис.18).

а б

Рис.18.График давление-температура для иннактивации за пять лог-циклов отдельных штаммов микропроцессов (а), оборудование высокого давления 600МПа, объем 55 л (б)

Ведущиеся в настоящее время исследования направлены на изучение влияния высокого давления на структуру пищевых продуктов путем денатурирования их белковой составляющей и желатинации крахмала. У пшеничного крахмала, например, набухание гранул наблюдается при давлении на уровне 300 MПа при температуре окружающей среды. При этом у него наблюдаются иные реологические свойства, чем у термически желатинированного крахмала, и повышается способность удерживать воду. Таким образом, обработка крахмала под давлением позволяет получить искомые структурные свойства продукта за счет изменения физических условий. Воздействие давлением может использоваться также как технологический этап обработки белковых продуктов, например, с целью замены этапа варки мясных изделий или способствования такой обработке. После обработки давлением колбасного фарша наблюдается такое же затвердевание, как и при термической обработке. В отличие от производимых традиционным образом продуктов при их обработке под давлением увара не наблюдается, поэтому выход готовой продукции бывает выше.

В сотрудничестве с германскими производителями продуктов из мяса птицы DIL сейчас изучает возможности продления срока хранения изделий из маринованного мяса птицы. Для маринования используются составы с низким уровнем pH, действующие как барьер для микробио-логического фактора. При использовании высокого давления для инактивирования микроорганизмов параметры и состав маринада (pH, содержание соли, нитрита или фосфата) можно подобрать в расчете на получение оптимальных параметров продукта. Например, увеличение уровня pH может обеспечить снижение потерь при тепловой обработке. Для изделий из маринованного мяса птицы срок хранения после обработки давлением может быть продлен с 10 дней до 4 недель, что значительно снижает расходы на дистрибуцию.

В отличие от обработки при гидростатическом давлении применение ударных волн (давление до 1 ГПa) не имеет целью воздействовать на микрофлору, а оказывает только механическое воздействие на продукт, в частности таким образом можно размягчать мышечную ткань. Механизм воздействия в данном случае связан с рассеиванием энергии и механической нагрузкой на граничные зоны материалов, имеющих разную скорость распространения звука и акустический импеданс. Такие ударные волны можно образовывать путем подрыва взрывчатых веществ под водой, а также созданием электрического разряда в подводной среде. В институте DIL была создана электрогидравлическая установка, которая позволяет производить ударные волны без использования опасных взрывчатых веществ.

Упакованное мясо погружается в сосуд и подвергается воздействию ударных волн. Механическая нагрузка, а также вторичные биохимические реакции вызывают усиленное созревание мяса и снижают время приготовления с 14 до 7 дней. После варки размягченного мяса было обнаружено снижение усилия резания. Общий расход энергии составляет всего несколько КДж на килограмм продукта, что соответствует увеличению температуры всего лишь менее чем на 1 °C. Одним из других возможных видов применения этой технологии является обработка устриц ударными волнами. Сырые устрицы погружаются в воду и подвергаются воздействию ударной волны. Сжимающий створки устрицы мускул расслабляется, и устрица открывается. Сейчас образцы такого оборудования для обработки отдельных партий уже применяются на практике, при этом планируется разработать установку непрерывного действия.

Применение нетермических методов обработки открывает новые возможности для целевой модификации структуры и функциональных свойств пищевых продуктов. В основе механизмов воздействия большинства процессов обработки лежит взаимодействие биологических, биохимических и физических факторов. Предлагаемая методика предназначена для более широкого промышленного использования, она масштабируется, в институте DIL уже имеется готовое промышленное оборудование для экспериментальных исследований, опытного и совместного производства. Разработка таких инновационных технологий расширяет инструментарий пищевой промышленности за счет введения новых способов обработки в круг проверенных обычных технологий [14].

Применение электрогидравлического эффекта. Эффект проявляется при высоковольтном импульсном электрическом разряде в жидкости.

Посол мяса и мясных продуктов является одним из видов химического метода консервирования мяса. Посол, или обработка мяса поваренной солью, самый древний широко распространенный и доступный способ консервирования.

Посол мяса - сложный технологический процесс, включающий осмотическо-диффузионый процесс. В перерабатывающих отраслях посол мяса применяется часто: при производстве крупнокусковых полуфабрикатов, мелкокусковых полуфабрикатов и др. В процессе посола важную роль играет скорость перераспределение влаги и соли по времени, а так же их конечное содержание в массе продукта. Соотношение соли и влаги обеспечивает выраженный вкус и консистенцию продукта.

В современном производстве широко применяются электрофизические технологии для усовершенствования процесса с целью сокращения времени посола. Нами, для сокращения времени посола, использованы электрогидравлические технологии. Электрогидравлические технологии основаны на использовании электрогидравлического эффекта (ЭГЭ), который открыл наш соотечественник Л.А. Юткин.

На кафедре плодоовощеводства, хранения и переработки сельскохозяйственной продукции разработана экспериментальная установка для обработки жидких сред в поле ВИЭР.

Рис.19. Принципиальная схема установки с параллельным подводом жидкой среды

На рисунках 19, 20 представлены принципиальная схема установки (рис.19) и принципиальная электрическая схема (рис.20).

Для исследований было взято мясо свинины, нарезанное на куски одинаковой массы (300 г), 13-ти процентный водный раствор соли.

Рис.20. Принципиальная электрическая схема: 1 – автотрансформатор; 2 – высоковольтный трансформатор; 3 – удвоитель напряжения; 4 – конденсатор импульсный; 5 – воздушный формирующий промежуток; 6 – рабочий промежуток

Исследования проводились с использованием методики рационального планирования эксперимента. В качестве факторов выбраны: - напряжение пробоя рабочего промежутка (U); емкость конденсаторной батареи (C). Функцией отклика являлось содержание соли в мясе. Попутно контролировалось еще ряд параметров: кислотность солевого раствора (рН), состояние кристаллов соли в солевом растворе, содержание соли в солевом растворе.

После проведения математической обработки получено уравнение регрессии

y = 0,785 + 0,03 U + 0,134 C – 0,013 U·C (1)

Построены графики зависимости содержания соли в мясе от продолжительности выдержки мяса в рассоле (рис.21).

Анализ полученных графиков показывает, что содержание соли через пять суток в опытном образце примерно в два раза превышает содержание соли в контрольном.

Рис.21. Динамика посола мяса

В рассоле проводились исследования кристаллов (рис.22, 23) и изменение кислотности. Были взяты два образца рассола: без обработки (№1) и обработанный ВИЭР (№2).

А Б

Рис. 22. Изображение кристаллов. Первый день опыта (А – контроль, Б – образец №2.

Пробу отбирали микропипеткой и высушивали ее. Последующие действия выполнялись при помощи микроскопа. Выявлено изменение формы кристаллов и их расположения по капле. В первый день проведения опыта в обоих образцах наблюдаются кристаллы с формой 3-х и 4-хугольных пирамид. На последний день опыта наблюдались изменения формы кристаллов. В образце №2 изменения более интенсивны - кристаллы уменьшились в размере, появились новые формы. Предполагается, что данное явление связано со скоростью диффузии веществ из мяса. Это доказывает, что в контрольном образце скорость посола мяса ниже, чем в опытном.

В Г

Рис. 23. Изображение кристаллов. Последний день опыта (В – контроль, Г – образец №2)

рН рассола измерялась рН-метром. Наличие сахаров в рассоле способствует развитию кислотообразующих микроорганизмов. Вследствие этого значение рН рассола сохраняется на уровне, неблагоприятном для развития гнилостных микроорганизмов. рН рассола без мяса – 7,0, через 8 дней посола – 5,8, что соответствует норме (Рис.24).

Предполагалось, что сырье, подвергнутое высоко импульсивному электрическому разряду, должно подлежать хранению и подвергаться порче медленнее, чем сырье, посоленное обычным способом (контроль). В связи с этим, были проведены опыты, целью которых установить сохранность мяса в условиях повышенной температуры (40°С) и при комнатных условиях.

Рис. 24. График изменения кислотности раствора

Предполагалось, что сырье, подвергнутое высоко импульсивному электрическому разряду, должно подлежать хранению и подвергаться порче медленнее, чем сырье, посоленное обычным способом (контроль). В связи с этим, были проведены опыты, целью которых установить сохранность мяса в условиях повышенной температуры (40°С) и при комнатных условиях.

Были взяты два образца по две пробы (в форме кусков), по истечению срока проводились органолептические исследования, где устанавливался внешний вид, запах, консистенция, цвет. Кроме этого, проводилась бактериоскопия каждой пробы, окраска мазков по Грамму. Результаты опыта приведены в таблице 1 и 2.

Таблица 1 - Органолептические показатели продукта

| Показатели

| t, °C

| Образец №2

| Контроль

|

| Органолептика

|

| Запах резкий

| Запах разложения, наличие слизи

|

| комн

| Запах сносный

| Запах резкий, неприятный

|

Таблица 2 - Бактериоскопические показатели продукта

| Показатели

| Образец №2

| Образец №5

|

| Бактериоскопия

| Заселенность бактериями нормальная

| Заселенность бактериями значительная

|

Проверка на бактериоскопию выявила, что обсеменённость бактериями, на тыльной стороне хранившегося куска мяса и на разрезе, менее обширна у образца №2, нежели у контрольного образца.

гиперболические;

гиперболические;

эллиптические.

эллиптические. ее излучения - l С при расстоянии 80-100 мм до объекта.°= 0,8-6 мкм.

ее излучения - l С при расстоянии 80-100 мм до объекта.°= 0,8-6 мкм. Рис. 14. Керамический излучатель

Рис. 14. Керамический излучатель Рис. 15. Газовый ИК-излучатель:

Рис. 15. Газовый ИК-излучатель: