Необходимость установки компенсирующих звеньев диктуется целым рядом причин (неточностями изготовления корпусных конструкций, разностью величин допусков на корпусные и судомонтажные работы и др.). В связи с этим на стадии проектирования искусственно создается зазор между опорными поверхностями механизма и фундамента достаточный для установки забойного участка монтажной размерной цепи. Эту цепь составляет группа сопряженных размеров, образующих замкнутый контур и связывающих положение поверхностей механизма и базовой судовой конструкции.

Компенсирующим называется предварительно выбранное звено размерной цепи, изменением размера которого достигается требуемая точность замыкающего звена.

Рассмотрим уравнение линейной размерной цепи на примере монтажа насосного агрегата (рис. 2.16). При монтаже необходимо совместить с заданной точностью ∆L осевые риски 1 рамы и судового фундамента. ∆L=L1-L2, где L1 - расстояние от базового шпангоута до риски фундамента; L2 - расстояние от базового шпангоута до риски на раме агрегата.

Рассмотрим уравнение линейной размерной цепи на примере монтажа насосного агрегата (рис. 2.16). При монтаже необходимо совместить с заданной точностью ∆L осевые риски 1 рамы и судового фундамента. ∆L=L1-L2, где L1 - расстояние от базового шпангоута до риски фундамента; L2 - расстояние от базового шпангоута до риски на раме агрегата.

Горизонтальность агрегата с отклонением ∆H достигается за счет компенсирующих подкладок 2 высотой Н3к: ∆H =H1-(H2+H3+H4). Точность размеров замыкающего звена получают регулированием или пригонкой компенсирующих звеньев.

В судостроении применяют компенсирующие звенья различных видов. Условно можно выделить пять типов соединений механизмов с фундаментами: непосредственное, при помощи пригоняемых по месту подкладок, при помощи выравнивающих подкладок, компенсирующее неточности сопряжения установкой подкладок из полимерных материалов и с помощью подкладок композитной конструкции.

Стальные компенсирующие звенья относятся к наиболее надежным. Несмотря на высокую трудоемкость установки и появление более технологичных компенсирующих звеньев их продолжают широко применять для установки главных и вспомогательных механизмов большей массы, строго связанных с координатами судна. Подкладки изготовляют из стали марок Ст.З, ВМСт.Зсп и других (ГОСТ 380—80). Величина допускаемого удельного давления [q], принимаемого в расчетах, не должна превышать 40 МПа для стальных корпусов механизмов и 20 МПа для корпусов из чугуна, силумина и других материалов. Форму подкладок выбирают преимущественно круглой исходя из условий асимметричного нагружения сжимаемых болтом деталей соединения.

Подкладки делают в механических цехах по замерам с места с припуском на пригонку до 0,5 мм. После пригонки между сопрягаемыми поверхностями механизма, подкладки и фундамента не должна проходить пластина щупа 0,05 мм. При этом допускаются местные проходы щупа 0,1 мм, если их общая длина не превысит 1/3 периметра подкладки. Для определения высоты подкладок применяют индикаторный нутромер.

Подкладки делают в механических цехах по замерам с места с припуском на пригонку до 0,5 мм. После пригонки между сопрягаемыми поверхностями механизма, подкладки и фундамента не должна проходить пластина щупа 0,05 мм. При этом допускаются местные проходы щупа 0,1 мм, если их общая длина не превысит 1/3 периметра подкладки. Для определения высоты подкладок применяют индикаторный нутромер.

Сферические самоустанавливающиеся подкладки (рис. 2.19, а) состоят из двух половин: верхней и нижней. Они выполнены в форме дисков и сопрягаются по сферической поверхности, благодаря чему без дополнительной пригонки достигается компенсация уклона фундамента. Радиус сферы R колеблется от 200 до 400 мм в зависимости от диаметра диска. Высоту подкладки определяют по одному замеру по оси отверстия в лапе механизма.

Подкладки обязательно маркируют, так как они не взаимозаменяемы. При изготовлении к ним предъявляют высокие требования: между сопрягаемыми половинами не должна проходить пластина щупа 0,05 мм, а обе половины должны быть взаимозаменяемыми. Отверстие в подкладке под нормальные болты допускается сверлить при ее изготовлении, а под призонные - после установки на место через лапу механизма, подкладку и фундамент. Для сверления обе половины подкладки прихватывают электросваркой.

Регулируемые по высоте клинья (рис. 2.19,б) состоят из двух дисков и сопрягаются плоскими поверхностями, выполненными с уклоном 1:20. Компенсация зазора и уклона фундамента происходит за счет сдвига и поворота верхнего диска по нижнему. Сдвиг диска в одну сторону не должен превышать 10 мм, что обеспечивает подъем или опускание верхней плоскости на 0,5 мм. Так как сдвигать верхнюю половину можно в обе стороны, общее отклонение верхней плоскости по высоте может достигать 1 мм. Поворот верхнего диска относительно нижнего обеспечивает уклон подкладки до 8°. Для удобства регулирования в резьбовые гнезда половин заворачивают рукоятки. Подкладки изготовляют в окончательный размер без припуска на пригонку. На боковые поверхности половин наносят установочные риски, при совмещении которых верхняя и нижняя плоскости подкладки должны быть параллельны между собой.

Подкладки наборные (рис. 2.19, в) состоят из двух или более пластин из листового материала. Их обрабатывают на фрезерном станке, предъявляя при этом лишь требования к плоскостности. Этот вид стальных компенсирующих звеньев применяют для установки нецентруемых механизмов с жестким корпусом, когда деформации лап при стягивании пластин не нарушают работоспособность механизма.

Нерегулируемые по высоте подкладки (клинья) (рис. 2.19,г) изготовляют по замерам высоты, выполняемым в четырех точках. Пригонку клиньев производят на краску ручными пневматическими шлифовальными машинками. Эта операция трудоемка и может быть поручена только рабочим высокой квалификации. Поэтому механизмы на клинья устанавливают в исключительных случаях, если невозможно применить более технологичные звенья или зазор между опорными поверхностями менее 12 мм.

Резинометаллические компенсирующие звенья. Для звукоизолирующей и противоударной защиты судового механического оборудования применяют амортизаторы различных конструкций. Амортизаторы сами по себе не компенсируют полностью зазор между опорными поверхностями механизма и фундамента, так как имеют постоянную высоту, и требуют установки пригоночных подкладок или выравнивающих шайб, толщину которых определяют по месту с учетом деформации амортизатора.

Применяемые для установки судовых механизмов амортизаторы должны иметь достаточно высокие прочностные и упругие характеристики, мало различающиеся для данной группы амортизаторов; обеспечивать необходимый перепад звуковых вибраций; допускать монтаж и эксплуатацию при нестабильных температурных условиях судна; быть достаточно технологичным при закреплении к фундаменту и механизму.

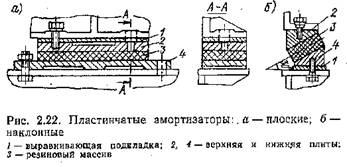

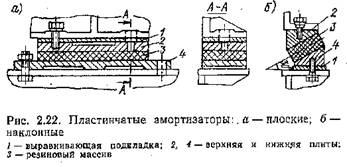

Амортизаторы пластинчатые судовые (АПС) предназначены для восприятия и гашения нагрузок на сжатие (5-22 кН) (рис. 2.22).

Их виброизолирующий эффект 12-15 дБ. Применение амортизаторов с резиновым массивом, наклоненным под углом 30°, повышает виброизолирующий эффект и исключает необходимость установки боковых упорных амортизаторов. Выравнивающие подкладки могут устанавливаться под лапу механизма или между фундаментом и амортизатором. Установка амортизаторов этого типа осложняется наличием в нижней пластине глухих резьбовых гнезд и применением кондукторов для сверления отверстий в фундаменте.

Амортизаторы арочные (АА) предназначены для восприятия и гашения нагрузок сжатия (2,5-20 кН) и могут быть применены для установки неуравновешенных механизмов, например дизель-генераторов. Виброизолирующий эффект - до 20 дБ. Его повышение достигается с помощью специальной конструкции резинового массива, выполненного в форме арки. Выравнивающая подкладка устанавливается под лапу механизма и должна плотно прилегать к его опорной поверхности и амортизатору с зазором не более 0,2 мм.

Амортизаторы корабельные сварные со страховкой (АКСС) также предназначены для восприятия и гашения нагрузок сжатия (0,1-4,0 кН). Виброизолирующий эффект (10-20 дБ) зависит от марки применяемой резины. В амортизаторе АКСС-400М применена твердая маслобензостойкая резина, а в амортизаторе АКСС-40И - мягкая, эластичная. Между механизмом и амортизатором АКСС устанавливают выравнивающие шайбы, толщина которых должна быть от 3 до 20 мм. Поверхности шайб обрабатывают не выше Rz = 20 мкм. Качество прилегания проверяют пластиной щупа 0,1 мм.

Корабельные амортизаторы сварные (КАС) предназначены для восприятия и гашения нагрузок сжатия (0,01-6,5 кН). Конструкцией амортизатора предусмотрена страховка от боковых перемещений. Установка выравнивающей шайбы аналогична АКСС.

Амортизаторы цилиндрические упорные и опорные. В ряде случаев при установке механизмов на амортизаторы возникает необходимость страховки их от боковых сдвигов. Для этого применяются упорные амортизаторы.

Деревянные компенсирующие звенья изготавливают из твердых пород дерева (дуб, бук, граб, ясень) толщиной не менее 25 мм. Древесина не должна иметь сучков, трещин и других пороков. Перед установкой подкладку пропитывают горячей олифой в течение нескольких часов. Подготовка фундамента заключается в зачистке мест установки подкладок до металлического блеска и покрытии их суриком. Для более плотного прилегания подкладки ее устанавливают на парусину, также пропитанную суриком. Эти подкладки применяют для установки только вспомогательных механизмов, так как они имеют низкий предел прочности при сжатии. Величина удельного давления не должна превышать 10 МПа.

Пластмассовые компенсирующие звенья. Этот тип звеньев является одним из наиболее технологичных, так как исключает пригонку по месту, чем значительно сокращает трудоемкость монтажа механизмов. Во избежание адгезии и для облегчения демонтажа опорные поверхности смазывают 2 %-ным раствором воска или парафина в бензине.

Применяемые пластмассы должны иметь высокие механические характеристики (σсж = 80-120 МПа), линейную усадку после отверждения - не более 0,5% высоты подкладки; процесс отверждения должен длиться не менее 1 ч для возможности формирования подкладок и заполнения монтажных зазоров; пластмассы должны обладать стойкостью при различных условиях эксплуатации механизмов.

Пластмассу готовят из отдельных компонентов в механических мешалках непосредственно перед заливкой в формы. Время отверждения различно и зависит от состава пластмассы и температуры окружающего воздуха.

При монтаже центруемых между собой и прицентровываемых к валопроводу механизмов базирование выполняют с превышением на величину усадки пластмассы ∆σ=βh + q/50, где β=0,03 - коэффициент усадки пластмассы; h — средняя высота подкладок, мм; q — суммарное удельное давление на подкладку от веса механизма и усилия затяжки болта, МПа.

Для установки главных и ответственных вспомогательных механизмов применяют пластмассы на основе эпоксидной смолы ЭД5 (ФМВ, ЖМ-250, ЖМ-150ПК) и на основе бакелита (БКД).

Пластмассу готовят смешиванием смолы, отвердителя и пластификатора, затем вводят наполнитель и перемешивают до получения однородной массы. Готовую пластмассу раскладывают в формы. Форма состоит из двух П-образных скоб, стягиваемых струбциной до появления излишек пластмассы. В некоторых случаях используют неразъемную круглую форму, которую заполняют винтовым шприц-прессом. Для дополнительного уплотнения массы в крепежные отверстия забивают деревянные пробки.

Пластмасса ЖМ-250 (жидкотекучая малоусадочная). Наполнитель - стальные опилки порошкообразной грануляции (250% к массе эпоксидной смолы), обеспечивающий жидкотекучесть. Предел прочности при сжатии – 50-100 МПа. Пластмассу ЖМ-250 применяют в виде тонких прокладок толщиной 5-10 мм между втулкой и отверстием кронштейна гребного вала, узлами рулевого устройства, арматурой и т. п. Плотность заполнения достигается заливкой пластмассы под давлением 0,1-0,2 МПа.

Пластмасса ЖМ-150 ПК. В качестве наполнителя используют пылевидный кварц (150% к массе эпоксидной смолы). Применяют в узлах соединений, требующих водонепроницаемости, а также для установки кронштейнов валопровода к корпусу судна. Заливку пластмассы выполняют под давлением.

Пластмасса БКД имеет низкий предел прочности при сжатии – 47-57 МПа, большую линейную усадку – 4-7%, является наиболее дешевой и наименее дефицитной из перечисленных марок. Ее широко применяют для установки отдельно стоящих вспомогательных механизмов с жестким корпусом при горизонтальном расположении фундамента. Для приготовления пластмассы БКД контакт Петрова смешивают с водой и заливают в бакелит. В смесь добавляют просеянные деревянные опилки и перемешивают до получения однородной массы.

Компенсирующие звенья композитной конструкции состоят из стальной подкладки и двух слоев полимерного материала, который возмещает неточности сопряжения стыков и обеспечивает большую поверхность контакта. Применение компенсирующих звеньев композитной конструкции ограничивает обработку фундамента зачисткой до металлического блеска мест установки подкладок и исключает пригонку сопрягаемых поверхностей. Вместе с тем при большой жесткости сжимаемых деталей высокая остаточная сила затяжки дает требуемую надежность соединения. При установке оборудования применяют пластмассы холодного отверждения.

Пластмасса состоит из нескольких компонентов и для ее приготовления необходимо уметь определить количество каждого из них.

Выбор типа компенсирующего звена зависит от назначения и конструкции механизма, технологической оснащенности завода-строителя судна и экономической целесообразности. Из рассмотренных выше типов компенсирующих звеньев наиболее технологическими являются пластмассовые и звенья композитной конструкции. Вместе с тем применение трудоемких стальных компенсирующих звеньев обусловлено их высокой надежностью.

Величина удельного давления на компенсирующее звено не должна превышать допускаемое удельное давление материала звена, т. е. q = q1 + q2≤[q], где q1 - удельное давление от массы механизма, МПа; q2 - удельное давление от усилия затяжки фундаментных болтов, МПа; [q] —допускаемое удельное давление, МПа.

Удельное давление от массы механизма равно q1 = Q/(пF), где Q - масса механизма, кг; п - число подкладок; F - площадь подкладки, см2. Удельное давление от усилия затяжки болтов q2=Vзат/F. Усилие затяжки болта Vзат= σзатFσ, где σзат = (0,6-0,8)σт - напряжение от затяжки болта, МПа (σт - предел текучести материала болта, МПа); Fσ=πd2вн/4 - площадь поперечного сечения по внутреннему диаметру резьбы болта, см2.

Величина удельного давления от усилия затяжки болтов значительно превышает удельное давление от массы механизма и является определяющей при выборе размеров и материала подкладок.

Крепление оборудования

Крепление судовых механизмов имеет существенные отличия от крепления стационарно устанавливаемых механизмов в производственных помещениях. На неподвижность судовых механизмов помимо реакций их рабочих усилий влияют сдвигающие усилия при качке судна, а также деформации фундаментов, неизбежные при эксплуатации судна. Для усиления надежности и ударостойкости судовых механизмов в их крепление кроме обычных болтовых соединений (рис. 2.27, а) вводят призонные (рис. 2.27, б). Для повышения технологичности соединений призонные болты выполняют с пологой конусностью 1:500 (рис. 2.27,в), что снижает трудоемкость их установки и демонтажа.

Вопросам жесткости болтовых соединений для судовых механизмов уделяется большое внимание. Основная трудность расчетного определения жесткости стыков, связана с нелинейной зависимостью деформации от сжимающей нагрузки и рядом других факторов, которые нелегко учесть. Учет податливости болтового соединения позволяет уменьшить его жесткость. С результатами этих же расчетов связан вывод о нецелесообразности установки призонных болтов по концам фундамента, так как они, как более жесткие, будут принимать на себя наибольшую часть касательных напряжений.

Кроме того, при закреплении механизмов, испытывающих большие сдвигающие усилия (брашпили, рулевые машины и др.) вводят жесткие боковые упоры (рис. 2.27, в). Устанавливая неответственные вспомогательные механизмы небольшой массы целесообразно применять штифты (рис. 2.27,г).

Технология установки призонных и простых болтов различна. Работы по установке призонных болтов производят в следующей последовательности: сверление технологических отверстий с припуском на развертывание; развертывание отверстий комплектом разверток; подрезка отверстий; посадка болтов и сборка деталей соединения (шайбы, гайки, детали заземления); предварительная затяжка гаек; окончательное обжатие гаек.

В случае использования простых болтов необходимо осуществить; сверление отверстий диаметром, указанным в установочном чертеже (подрезку отверстий); сборку соединения; предварительную затяжку гаек; окончательное обжатие гаек.

Сверление отверстий в подавляющем большинстве случаев приходится выполнять непосредственно на судне. Для этой цели успешно применяют пневматические сверлильные машинки типа ИП-1011, РС-32, РМС-60М и другие, а также переносные сверлильные, станки с электромагнитным креплением типа СПС-50.

Наиболее трудоемка разметка отверстий, которую стараются выполнить по отверстиям в лапах механизма. В этом случае для сверления необходимо снять механизм. Избежать этого удается применением универсальных кондукторов, шаблонов, макет-кондукторов.

Точность расположения осей отверстий после сверления их в фундаменте пневматической машинкой по разметке с применением универсального кондуктора составляет 0,3 мм. Отверстия для монтажных единиц, имеющих большие допуски на установку (вспомогательные механизмы), стараются выполнить в цехах предприятия на стационарном оборудовании до постановки фундаментов на судне.

Развертывание отверстий производят непосредственно на судне, так как оно выполняется совместно на всех стягиваемых элементах. Отверстия под призонные болты должны быть обработаны по 6-7 квалитету и иметь шероховатость Rz <0,63 мкм. Стержень болта обрабатывают по замерам с места по последней чистовой развертке. Диаметр стержня должен обеспечивать гарантированный натяг 10-15 мкм. Развертывание выполняют за несколько проходов.

Подрезка отверстий необходима для обеспечения плотного прилегания гаек и головок болтов к стягиваемым поверхностям. Ее выполняют специальной облицовочной зенковкой, установленной в приспособление.

Установка призонных болтов производится двумя способами: запрессовкой ударами свинцовой или красномедной киянки или с предварительным охлаждением болта до температуры: –150 - –190 °С. В первом случае неизбежны задиры и уменьшение натяга, так как при запрессовке происходит смятие и срез микронеровностей болта и отверстия. Второй способ более технологичен и обеспечивает расчетный натяг в соединении.

Болты охлаждают в ванне, куда из сосуда Дьюара заливают жидкий азот, имеющий температуру кипения -195,6 °С. Температуру охлаждения болта можно определить по формуле t2=t1+(∆+i)/αd, где t1 - температура помещения; ∆ - требуемый натяг в соединении; i - технологический зазор для установки болта; α - коэффициент линейного сжатия материала болта; d - диаметр болта при температуре помещения. На практике температуру контролируют по времени охлаждения болта. Температура -100 °С достигается примерно за 5 с, -190 °С за 12 с при расчете на 1 мм диаметра болта.

Охлажденные болты захватывают щипцами и быстро ставят в отверстия, поверхность которых смазана солидолом. В результате увеличения диаметра болта при его нагревании до температуры помещения, обеспечивается требуемый натяг в соединении.

Сборка резьбового соединения предусматривает обеспечение:

- расчетного усилия затяжки. Неправильная затяжка приводит к раскрытию стыка или перегрузке болта. Примерно 25 % всех аварий происходит в результате неправильной сборки резьбовых соединений;

- плотного прилегания головок болтов и гаек к соединяемым поверхностям. Так, при отклонении оси болта от перпендикулярности на 30° напряжение в теле болта увеличивается в два раза;

- равномерности затяжки гаек;

- стопорения гаек от самопроизвольной отдачи.

Существуют различные способы контроля затяжки болтов:

а) По усилию на ключе. При монтаже ответственных соединений применяют ключи с регулируемым крутящим моментом;

б) По углу поворота гайки. После заворачивания от руки ключом стандартной длины гайку дополнительно доворачивают на угол 30—45°, для чего используют кусок трубы, увеличивающий плечо, или производят легкие удары кувалдой по ключу. Погрешность усилия затяжки при этом способе велика 18—20 %;

в) Комбинированный, предусматривающий предварительную затяжку на 20-30 % Fз по усилию на тарированном ключе, а остальные 70-80 % обеспечиваются по углу поворота. Погрешность в этом случае не превышает 4-6 %.

В процессе эксплуатации механизмов неизбежно самоотвинчивание гаек в узлах крепления. Механизм самоотвинчивания основан на законе, определяющем трение двух взаимодействующих твердых тел. Вибрационное нагружение вдоль оси болта вызывает раздельное движение поверхностей резьбы болта и гайки, а также элементов стыка. Причиной этого является утонение стержня болта и расширение гайки, вызванное осевым нагружением. Для предупреждения этого явления применяют различные способы стопорения.

При установке стопорных шайб необходимо обеспечить плотное прилегание отгибаемых элементов к граням гайки и торцевой поверхности механизма. Выбор способа стопорения гаек зависит от величины и характера эксплуатационных нагрузок. В особо ответственных случаях устанавливают корончатые гайки со шплинтами.

Электрифицированные механизмы необходимо устанавливать с заземлением электродвигателя на корпус судна для обеспечения требований техники безопасности по защитному заземлению механизмов от короткого замыкания. Заземление выполняют красномедной лентой или гибкими многопроволочными перемычками. Площадь поперечного сечения перемычки выбирают в зависимости от мощности электродвигателя, рода тока и величины напряжения. Одним концом перемычку заземления крепят болтом к корпусу электродвигателя, а другим — к торцевой поверхности планки, пригнанной и приваренной по месту к судовому фундаменту.

Контроль качества монтажа

Контроль качества монтажа сводится к проверке правильности расположения оборудования на судне, сравнению деформаций смонтированных механизмов со стендовыми и проверке соответствующих узлов крепления требованиям чертежа, отраслевых нормалей и Регистра.

Существующие методы оценки качества монтажа делятся на две группы: без разборки и с разборкой агрегатов. Первая - более технологична и менее трудоемка.

В связи с переходом к индустриальным методам постройки судов и повышением требований к точности монтажа механического оборудования, его координирования в зональных блоках и модулях расширяется применение лазерных измерительных систем. Они компактны, просты в обслуживании, обеспечивают высокую точность контроля на расстояниях 50 м и более и применяются для контроля плоскостности и прямолинейности, соосности, расположения осей и поверхностей, контроля линейных размеров.

Широко применяется метод контроля качества монтажа механизмов, предусматривающий регулирование опорных нагрузок (рис. 2.33).

На стенде завода-изготовителя собранный и обкатанный механизм 3 поднимают строго параллельно плоскости стенда на величину h. Подъем осуществляют динамометрами 2, заворачиваемыми в опорный фланец механизма. Величину подъема и параллельность контролируют индикаторами 1. Показания динамометров заносят в формуляр. При монтаже на судне добиваются повторения схемы стендовых нагрузок путем изменения положения механизма на фундаменте. Отклонение нагрузок Riм не должно составлять более 5 % от Riст.

В отдельных случаях при низкой жесткости механизмов осуществляют контроль плоскостности опорной поверхности фундамента. Способ характеризуется высокой трудоемкостью, затрачиваемой на обработку опорной поверхности фундамента в одну плоскость, и заключается в следующем: механизм собирают на стенде, плоскость которого обработана с высокой степенью точности, а для повторения стендовой сборки на судне фундамент обрабатывают в одну плоскость с теми же требованиями.

Ко второй группе контроля относят проверки соосности валов по изломам и смещениям, прямолинейности коленчатых валов, сопряжения шеек валов с подшипниками скольжения, качества зубчатого зацепления по относительным размерам пятен контакта по длине и высоте зубьев и величине бокового зазора.

Рассмотрим уравнение линейной размерной цепи на примере монтажа насосного агрегата (рис. 2.16). При монтаже необходимо совместить с заданной точностью ∆L осевые риски 1 рамы и судового фундамента. ∆L=L1-L2, где L1 - расстояние от базового шпангоута до риски фундамента; L2 - расстояние от базового шпангоута до риски на раме агрегата.

Рассмотрим уравнение линейной размерной цепи на примере монтажа насосного агрегата (рис. 2.16). При монтаже необходимо совместить с заданной точностью ∆L осевые риски 1 рамы и судового фундамента. ∆L=L1-L2, где L1 - расстояние от базового шпангоута до риски фундамента; L2 - расстояние от базового шпангоута до риски на раме агрегата. Подкладки делают в механических цехах по замерам с места с припуском на пригонку до 0,5 мм. После пригонки между сопрягаемыми поверхностями механизма, подкладки и фундамента не должна проходить пластина щупа 0,05 мм. При этом допускаются местные проходы щупа 0,1 мм, если их общая длина не превысит 1/3 периметра подкладки. Для определения высоты подкладок применяют индикаторный нутромер.

Подкладки делают в механических цехах по замерам с места с припуском на пригонку до 0,5 мм. После пригонки между сопрягаемыми поверхностями механизма, подкладки и фундамента не должна проходить пластина щупа 0,05 мм. При этом допускаются местные проходы щупа 0,1 мм, если их общая длина не превысит 1/3 периметра подкладки. Для определения высоты подкладок применяют индикаторный нутромер.