Гибкой производственной системы и на роторных автоматических линиях

ГПС для обработки валов

Основой гибких производственных систем (ГПС) по изготовлению деталей типа тел вращения являются станки с ЧПУ и промышленные роботы (ПР). Из станков с ЧПУ и ПР создают робототехнические комплексы (РТК) различного назначения. Объединяя РТК общей автоматизированной транпортно-складской системой, системой управления, компонуют различные ГПС. ГПС оснащают необходимыми вспомогательными устройствами, в том числе механизированным столом-накопителем, межстаночными накопителями и ложементами (для заготовок), стружкоуборочным конвейером, а также системой защиты зоны работы ПР, обеспечивающей безопасность при эксплуатации.

Применение РТК в условиях серийного производства целесообразно только при использовании группового метода обработки деталей. При разработке технологического процесса изготовления деталей в РТК нужно предусматривать максимально возможную концентрацию операций на станках с ЧПУ с целью сокращения числа переустановок деталей, повышения точности обработки и уменьшения времени производственного цикла. РТК должен быть укомплектован технологической оснасткой, обеспечивающей при быстрой и простой переналадке надежную установку и крепление заготовки.

Выбор деталей. При определении номенклатуры деталей, обрабатываемых на РТК, учитывают следующие факторы:

- геометрическую форму деталей (должны обладать однородными по форме и расположению поверхностями для захвата и базирования заготовки);

- технические требования (возможностью унификации технологических процессов с целью использования групповых методов обработки);

- габаритные размеры и массу детали (при выборе ПР определяющим фактором является его грузоподъемность);

-вид и состояние заготовки (на РТК рекомендуется обрабатывать гладкие и ступенчатые валы, втулки, фланцы, гильзы, диски).

Требования к оборудованию. Станки, встраиваемые в РТК, должны обеспечивать реализацию заданного технологического процесса обработки типовых деталей при разной серийности их выпуска. Исходя из этого в РТК включают следующие станки-полуавтоматы для обработки деталей из штучных заготовок:

- токарные патронные и центровые;

- токарно-револьверные;

- многорезцовые и многошпиндельные;

-лоботокарные;

-фрезерно-центровальные и подрезные центровальные;

-плоско-, внутри- и круглошлифовальные;

-шлицефрезерные и шлицешлифовальные;

-шпоночно-фрезерные;

-резьбофрезерные и резьбошлифовальные и др.

Совместная работа станков с ПР требует доработки электросхемы станка для обеспечения обмена информацией между ними. Станки, включаемые в РТК, должны обеспечивать: автоматический зажим и освобождение заготовки на станке; точную и надежную установку заготовки; отделение от заготовки стружки в процессе обработки и ее автоматическое удаление из зоны резания; автоматизацию контроля отдельных параметров детали в процессе обработки; автоматизированную смену инструмента; связь систем управления и электросхем станка и ПР, обеспечивающую полностью автоматический цикл работы РТК; безопасность работы РТК (необходимо разделить зоны действия ПР и обслуживающего персонала). Станки оснащают системами адаптивного управления, устройствами принудительной смены и автоматической подналадки инструментов, а также системами диагностирования основных узлов в процессе работы.

ПР должны выполнять: установку заранее ориентированных., заготовок в рабочую зону станка; снятие деталей и у кладку их в тару или магазины (конвейер); кантование деталей; транспортирование деталей между станками; выдачу технологических команд для управления технологическим оборудованием. Конструктивные и технологические параметры ПР должны соответствовать параметрам обслуживаемых ими станков. ПР должен иметь число степеней подвижности, достаточное для выполнения необходимого объема операций как при обслуживании станка, так и вспомогательного оборудования. При переходе РТК на обработку нового изделия переналадка ПР должна быть минимальной. В однопозиционных РТК один станок обслуживается одним ПР, который может быть встроенным в станок или автономным. Автономные ПР могут обслуживать станки различного технологического назначения, имеющие однотипную схему манипуляционных перемещений при загрузке-выгрузке деталей, входящих в одну группу по типу, размерам, массе. Встроенные манипуляторы, как правило, используют для одной определенной модели станка. В многопозиционных РТК ПР обслуживает два—шесть станков, выполняя, помимо загрузки оборудования, транспортирование деталей между станками, переориентацию деталей, управление станками. В этом случае ПР оснащен УЧПУ с большим объемом памяти.

Вспомогательное оборудование РТК состоит из транспортно-накопительных устройств, обеспечивающих его непрерывную работу в автоматическом цикле в течение заданного времени. Эти устройства обеспечивают накапливание определенного числа ориентированных заготовок на исходной позиции РТК; поштучную выдачу заготовок в определенную позицию, где они захватываются ПР; транспортирование изделий в ориентированном положении внутри РТК и их передачу на последующие участки; необходимую переориентацию изделий; хранение межоперационного задела и задела для другого РТК. Тип РТК и его станки определяют функции вспомогательного оборудования (хранение, непрерывное транспортирование, шаговая подача и т. д.); положение оси изделия при хранении и транспортировании; конструктивное исполнение оборудования (магазин, конвейер и др.). Параметры обрабатываемых деталей (тип, форма, материал, размеры) определяют форму и размеры ложементов для их установки. Вместимость вспомогательных устройств определяется серийностью и массой. Для обеспечения быстрой переналадки вспомогательное оборудование создают на базе унифицированных элементов.

Технологическая оснастка должна обеспечивать требуемую точность обработки в заданных условиях. Сам по себе ПР не обеспечивает точность установки заготовки в приспособлении. Поэтому технологическая оснастка должна обеспечивать возможность установки в ней заготовки ПР выбранной модели; требуемую точность установки; надежное закрепление заготовки при обработке. Для гарантии правильного положения заготовки в базирующем приспособлении РТК оснащают контрольными датчиками, фиксирующими положение заготовки перед началом обработки. Их располагают как на захватном устройстве ПР, так и на самом станке.

Для обработки деталей типа тел вращения в основном используют РТК трех видов компоновки:

-однопозиционный с одним напольным, портальным или встроенным в станок ПР;

-многопозиционный круговой компоновки с ПР напольного типа;

-многопозиционный линейной и линейно-параллельной компоновки из двух и более станков с ПР портального типа.

Линейные компоновки РТК предпочтительнее круговых, так как требуют меньшей площади, не требуют остановки всего РТК при переналадке и ремонте, увеличивается число обслуживаемых станков.

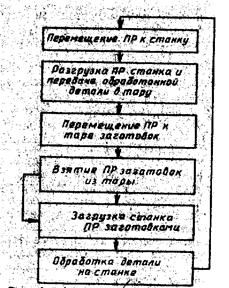

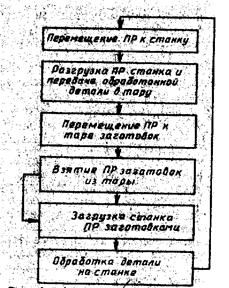

Однопозиционный РТК (рис. 3.150) на базе токарного станка 16К20ФЗ с ЧПУ и ПР мод. М20П40.01 служит для обработки деталей типа валов (D до 120 мм; L до. 500 мм; m до 10 кг) и фланцев (D до 150 мм; L до 110 мм; m до 6 кг). В состав РТК входит горизонтальный магазин-накопитель замкнутого типа вместимостью 12—24 заготовки. ПР выполняет операции загрузки и разгрузки станка, а также дает команду на пуск станка. На рис.3.151 представлена схема построения типового алгоритма управления однопозиционным РТК.

Однопозиционный РТК (рис. 3.150) на базе токарного станка 16К20ФЗ с ЧПУ и ПР мод. М20П40.01 служит для обработки деталей типа валов (D до 120 мм; L до. 500 мм; m до 10 кг) и фланцев (D до 150 мм; L до 110 мм; m до 6 кг). В состав РТК входит горизонтальный магазин-накопитель замкнутого типа вместимостью 12—24 заготовки. ПР выполняет операции загрузки и разгрузки станка, а также дает команду на пуск станка. На рис.3.151 представлена схема построения типового алгоритма управления однопозиционным РТК.

Рисунок 3.150

1 – станок, 2 - промышленный робот, 3 – магазин-накопитель

Рисунок 3.151 Схема построения типового алгоритма управления однопозиционным РТК.

Многопозиционный РТК мод. АСВР-01 (АСВР-02) предназначен для токарной обработки валов (D =50... 140 мм; L до 1400 мм; m до 160 кг) в условиях серийного производства: Производительность РТК до 50 000 валов в год. Установка обрабатываемых заготовок в самоцентрирующем патроне;, в центрах; в патроне и заднем центре.

Многопозиционный РТК мод. АСВР-01 (АСВР-02) предназначен для токарной обработки валов (D =50... 140 мм; L до 1400 мм; m до 160 кг) в условиях серийного производства: Производительность РТК до 50 000 валов в год. Установка обрабатываемых заготовок в самоцентрирующем патроне;, в центрах; в патроне и заднем центре.

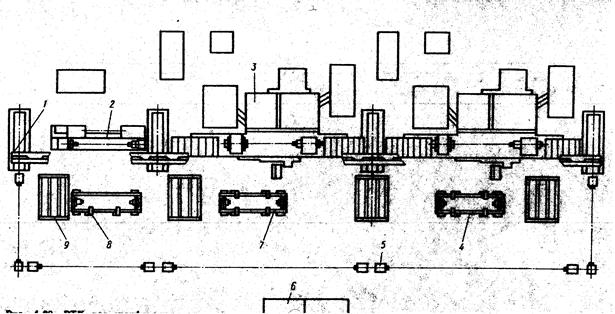

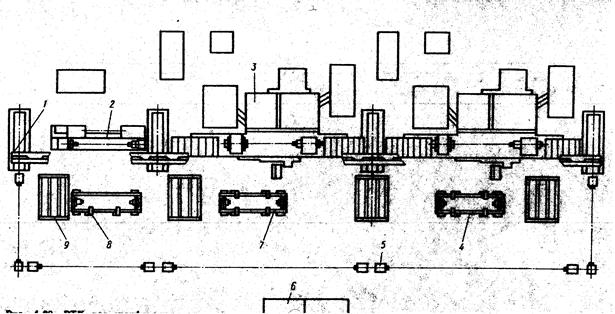

Рисунок 3.152 Многопозиционный РТК мод. АСВР-01

РТК (рис. 3.152) состоит из фрезерно-центровального станка 1 мод. МР-179, двух токарных станков 3 мод. 1Б732ФЗ (в АСВР-02 три станка этой модели); ПР 2 мод. УМ160Ф2.81.01; вспомогательного оборудования и системы обеспечения безопасной работы. ПР перемещается по монорельсу. Перед станками расположены промежуточные позиции 5 и магазины-накопители 4. РТК оснащен защитным устройством 6.

На станке МР-179 фрезеруются торцы заготовки и обрабатываются центровые отверстия с двух сторон за один рабочий цикл.

На токарных «танках 1Б732ФЗ с ЧПУ типа Н221М обрабатываются цилиндрические, конические, сферические поверхности, прорезаются канавки и нарезается резьба. Размеры заготовок: D до 400 мм; L до 1400 мм.

ПР мод. УМ160Ф2.81.01 осуществляет установку заготовок, снятие деталей, их межстаночное транспортирование. Грузоподъемность до 160 кг, погрешность позиционирования не более ±1 мм при максимальных скоростях перемещения отдельных звеньев 0,8-1,6 м/с. ПР может обслуживать до 40 моделей различного технологического оборудования. Система ЧПУ робота УМП-331 обеспечивает индивидуальное обслуживание станков по вызовам. Если вызовы поступают одновременно с двух и более станков, то устанавливается система приоритета, по которой ПР в первую очередь обслуживает станок с наиболее длительным циклом обработки. В долговременной памяти СЧПУ робота хранятся индивидуальные программы обслуживания каждого станка. После вызова системы управления ПР осуществляет поиск в памяти программы обслуживания данного станка.

ПР комплектуется широкодиапазонными захватными устройствами, оснащенными датчиками внешней информация. ПР выполняет следующий круг операций:

-поиск, заготовок, в накопителе;

-отработка заготовок с недопустимыми отклонениями размеров;

-переустановка;

- промежуточное складирование и укладка деталей в выходные позиции РТК.

ПР программируется методом обучения. СЧПУ является центральной системой управления электроавтоматикой РТК при групповом обслуживании станков.

Станки РТК оснащены устройством автоматического подвода-отвода ограждения ипиноли, устройством автоматического зажима- освобождения патрона, датчиками, фиксирующими наличие детали в станке и контролирующими состояние патрона, УЧПУ и электроавтоматикой, обеспечивающими диалог между станком и ПР и выполнение других функций.

Станки РТК оснащены устройством автоматического подвода-отвода ограждения ипиноли, устройством автоматического зажима- освобождения патрона, датчиками, фиксирующими наличие детали в станке и контролирующими состояние патрона, УЧПУ и электроавтоматикой, обеспечивающими диалог между станком и ПР и выполнение других функций.

Рисунок 3.153 Магазины –накопители:

а) для валов; б) для фланцев;

1 – щека, 2 – призматическая выемка, 3 – деталь. 4 – ограничительная планка. 5 - основание

Магазин-накопитель (рис. 3.153) служит для установки и хранения деталей у станков. Он выполнен в виде направляющих щек, к которым крепятся ограничительные планки с несколькими призматическими пазами. Число щек и планок зависит от длины заготовок. Вместимость зависит от диаметра и длины заготовок. Нахождение очередных заготовок или пустых позиций магазина по сигналам датчика (рис. 3.154), расположенного на планке 2, которая может перемещаться в вертикальном направлении. На коромысле установлен упор 3, контактирующий при горизонтальном расположении с путевым выключателем 4. рука ПР перемещается под выемкой накопителя 5 на уровне, обеспечивающем контакт коромысла с деталью 6, лежащей в выемке. Расстояние между осями захватного устройства ПР и коромыслом 1 устанавливают равным шагу выемок. При совпадении осей детали и датчика последний подает сигнал в УЧПУ робота. Если нужно положить деталь в предыдущую выемку, то по сигнаналу датчика продольное перемещение ПР прерывается и начинается укладка детали. Если требуется взять очередную заготовку то ПР по сигналу датчика перемещается на длину, равную шагу выемок, и затем берет заготовку (рис. 3.154, б). Промежуточная позиция позволяет уменьшить время загрузки станков.

Рисунок 3.154 Схема работы датчика

Датчик положения (конечный выключатель М111А5У) контролирует наличие детали в ложементах магазина-накопителя. Датчик расположен на стойке. При наличии детали в магазине рычажный механизм контактирует с ней, нажимая одновременно на конечный выключатель.

Работа РТК. Программа работы РТК состоит из ряда подпрограмм. Они могут быть реализованы в любой последовательности:

- подпрограмма ожидания вызовов станка (вызывается после требуемого обслуживания каждого из станков);

- подпрограмма загрузки станков;

- подпрограмма разгрузки станков.

Подпрограмма загрузки-выгрузки согласно информации с датчиков станков, ложементов и тары, с учетом выбранного приоритета обеспечивает вызов соответствующих подпрограмм обслуживания станков. Вызов станка отсутствует во время его работы и поступает после окончания цикла обработки заготовок.

Подпрограмма загрузки станка обеспечивает последовательность выполнения следующих действий: перемещение ПР над ложементом станка; захват заготовки из ложемента или промежуточной тары; перемещение руки ПР в зону обработки; установка заготовки в патрон; предварительный зажим заготовки задним центром; зажим заготовки кулачками патрона; вывод руки ПР из зоны обработки. Окончание этой подпрограммы сопровождается закрытием защитных экранов станков и командой на начало обработки заготовки. При отсутствии заготовок, подлежащих обработке на данном станке, в ложементе или в промежуточной таре блокируется переход к подпрограмме загрузки данного станка.

Подпрограмма разгрузки станка обеспечивает последовательное выполнение следующих действий: перемещение руки ПР в зону обработки; захватывание обработанной детали; разжим кулачков патрона и отвод заднего центра; вывод руки с деталью из рабочей зоны станка.

После выполнения этих операций ПР в зависимости от состояния оборудования РТК может выполнять: загрузку следующего по технологическому процессу станка; укладку заготовки в ложемент; загрузку следующего по технологическому процессу станка (если он свободен); транспортирование заготовки в промежуточную тару-накопитель.

По окончании подпрограммы разгрузки происходит переход к подпрограмме ожидания вызова. ПР, переместившись в зону магазина-накопителя, опускает руку на уровень осей заготовок, расположенных в ложементах тары. Затем каретка ПР начинает перемещаться в продольном направлении, а рука ПР начинает поиск заготовок. Датчик положения, расположенный на руке ПР, дает сигнал в УЧПУ робота о том, что захват ПР находится на оси заготовки. После этого ПР выполняет захват заготовки и ее транспортирование в нужное место.

РТК для шлифования валов (рис. 3.155) обрабатывает гладкие ступенчатые валы (D — 40... 160 мм; L — 700... 1400 мм; т до 1000 кг) в условиях мелко- и среднесерийного производства. РТК состоит из ПР 1 мод. УМ160Ф2.81.04 грузоподъемностью до 160 кг, полуавтомата 2 мод. МА3296 для обработки центровых отверстий, двух круглошлифовальных станков 3 мод. МА3М162Ф2, устройства 5 светозащиты, УЧПУ 6, которое управляет ПР, трех устройств 4, 7, 8 связи, четырех магазинов-накопителей 9. РТК имеет линейно-параллельную компоновку. Детали на станках устанавливаются в центрах, приводимых во вращение плавающими зажимными патронами или поводковыми устройствами.

Центровые отверстия обрабатывают на полуавтомате 2, затем на станках 3 выполняют наружное шлифование. Шлифование вала по всей длине (или по его концам) выполняют на двух станках 3; сначала на первом станке обрабатывают одну сторону вала, затем ПР кантует вал и устанавливает его на второй станок, на котором обрабатывают вторую сторону вала. РТК обеспечивает автоматический цикл врезного и строчного шлифования с последующей зачисткой при продольном ходе стола, а также шлифовании торцов ступеней вала.

Рисунок 3.155 РТК для шлифования валов

Магазины-накопители состоят из тары и подставки и служат для ориентации и хранения заготовок в начале участка, хранения межоперационного задела заготовок и готовых деталей. Устройства связи служат для предварительного входного контроля заготовок по длине. А также ориентации заготовок относительно станка. Эти устройства позволяют сократить время загрузки станков.

Рисунок 3.156 ГПС обработки валов

РАЗДЕЛ 4 СИСТМЫ АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ (САПР ТП)

4.1. Жизненный цикл и технологическая подготовка производства изделий машиностроения

Изделием в машиностроении называют предмет производства, подлежащий изготовлению на предприятии.

ЖЦИ — совокупность взаимосвязанных процессов создания и последовательного изменения состояния изделия от формирования исходных требований к нему до окончания его эксплуатации пли потребления. Каждый из указанных процессов связывают с определенным этапом ЖЦИ (рис. 4.l).

На этапе маркетинга анализируют состояние рынка соответствующей машиностроительной продукции. Устанавливают наличие текущей или перспективной потребности в изделиях данного функционального назначения. Определяют основные требования потребителей к этим изделиям. Устанавливают состав и значения основных показателей эксплуатационного качества (мощность, производительность, КПД, показатели надежности и т.д.). Разрабатывают общее описание конкурентоспособного изделия. В нем указывают условия эксплуатации и показатели эксплуатационного качества изделия, потребительские предпочтения в отношении эргономических, эстетических и других характеристик продукции, требования к условиям поставки. Ориентировочно определяют предполагаемый объем выпуска изделия (емкость рынка).

На основе требований, содержащихся в описании конкурентоспособного изделия, оформляют техническое задание на его конструирование и разрабатывают конструкцию изделия. При этом возможно создание различных вариантов конструкций, проведение необходимых расчетов, изготовление и исследование (отработка) опытных образцов изделия.

Все данные, необходимые и достаточные для изготовления, контроля, приемки, поставки, эксплуатации и ремонта разрабатываемого изделия указывают в рабочей конструкторской документации (ГОСТ 2.103—-68 «Единая система конструкторской документации. Стадии разработки»). Порядок разработки, оформления и обращения конструкторской документации установлен комплексом государственных стандартов Единой системы конструкторской документации (ЕСКД).

На этапе материально-технического обеспечения определяют перспективные потребности производства в различных ресурсах. Под производственными ресурсами понимают совокупность средств производства, а также трудовые, природные, финансовые, материальные, энергетические и информационные ресурсы, вовлеченные процесс производства. Приобретают необходимые ресурсы для организации планирующегося выпуска разработанного изделия.

Под ТПП понимают совокупность мероприятий, обеспечивающих технологическую готовность производства (ГОСТ 14.004—83 «Технологическая подготовка производства. Термины и определения основных понятий»). Последняя определяется наличием на предприятии полных комплектов рабочей, конструкторской, технологической документации и средств технологического оснащения, необходимых для обеспечения заданного объема выпуска продукции с установленными технико-экономическими показателями.

Организацию и управление ТПП регламентируют государственные стандарты Единой системы технологической подготовки производства(ЕСТПП).

Под производством понимают организацию и осуществление изготовления продукции. Производство товарной (предназначенной для реализации на рынке) продукции называют основным. Производство принято разделять по типу (единичное, серийное и массовое), виду (литейное, сварочное, механосборочное и т.д.), уровню автоматизации (неавтоматизированное, автоматизированное и автоматическое), базовому принципу организации (непрерывно-поточное, переменно-поточное и непоточное). Высшую форму развития производства на основе сочетания информационных технологий и технологий материального производства называют компьютеризированным интегрированным производством (Computer integrated manufacturing — CIM).

Каждый из послепроизводственных этапов ЖЦИ имеет конкретную цель, для достижения которой создают необходимые условия и выделяют необходимые ресурсы.

Общей целью для всех этапов ЖЦИ является обеспечение высокого качества изделия при его производстве и эксплуатации. Этого добиваются путем выполнения на каждом этапе комплекса соответствующих мероприятий, поэтому в технической литературе структуру ЖЦИ, изображенную на рис. 4.1, иногда называют «петля качества».

Изготовитель (поставщик) и потребитель (заказчик) являются участниками единого ЖЦИ. Для обеспечения высокого качества изделия и достижения своих целей они должны тесно сотрудничать и постоянно взаимодействовать друг с другом.

Важнейшими этапами ЖЦИ, на которых в значительной мере формируется качество изделия, являются этапы ТПП и производства, которые принято объединять в производственно-технологический цикл (ПТЦ). Выполнение ПТЦ (рис. 4.1) связано с принятием и реализацией технологических решений.

Рисунок 4.1

Технологическим называют любое решение, принимаемое и реализующееся в ПТЦ, относящееся непосредственно к определению или изменению состояния предмета производства и направленное на обеспечение выпуска продукции. Технологические решения служат основой для разработки конструкторско-тсхнологических мероприятий и соответствующей документации при ТПП, направляемых для исполнения и внедрения в производство.

Основными функциями ТПП на уровне предприятия являются:

• обеспечение технологичности конструкций изделий;

• выбор и подготовка заготовок;

• разработка ТП;

• проектирование средств технологического оснащения;

• контроль и управление ТП.

Входную информацию для системы ТПП образуют: рабочая инструкторская документация на изделие и директивную заготовку (заготовку детали, поступившую к изготовителю изделия с другого предприятия, например, специализирующегося только на выпуске заготовок), объем выпуска изделия, информационное, обеспечение.

Рабочая конструкторская документация на изделие включает в: себя сборочные чертежи изделия и его сборочных единиц, спецификации, ведомость спецификаций, ведомость покупных изделий, чертежи деталей изделия, программы и методики испытаний, техническое описание и инструкции по эксплуатации изделия.

При использовании систем автоматизированного проектирования конструкций изделий (САПР К) информация об изделии и его элементах может импортироваться системой ТПП в наиболее удобных для применения формах. В частности, вместо сборочных чертежей и чертежей детали используют геометрическо-технологические модели изделия и его элементов, полученные в САПР К различными способами. Необходимые для формирования технологических решений данные в этом случае являются атрибутами (дополнительными характеристиками) моделей.

Конструкции заготовок, используемых при производстве деталей изделия, могут быть разработаны в процессе ТПП предприятия, а сами заготовки изготовлены на данном предприятии. Однако во многих случаях используют директивные заготовки. Их конструкции, как правило, разрабатывают на основании технического задания предприятия — изготовителя изделия. Основным конструкторским документом на директивную заготовку является ее чертеж с техническими требованиями на изготовление. Конструкция директивной заготовки может быть далеко не оптимальной для ТПП изготавливаемой из нее детали. Обычно это происходит, когда предприятие — изготовитель заготовки не располагает технологическими возможностями для удовлетворения требований технического задания, либо когда используется комплексная заготовка, предназначенная для изготовления на ее основе нескольких различных деталей. В указанных случаях ТПП может существенно усложниться.

Информационное обеспечение ТПП может быть разделено на инвариантное функциям ТПП и функционально-ориентированное.

Инвариантное функциям ТПП информационное обеспечение включает в себя:

• данные об имеющемся технологическом оборудовании, используемых технологических методах и процессах, производственных площадях и их загрузке, технологической оснастке и других имеющихся в наличии ресурсах производства;

• текущие технико-экономические показатели предприятия и данные об экономической ситуации на рынке выпускаемой предприятием продукции;

• данные о реальных конструктивно-технологических параметрах поступивших заготовок и уже выпущенных изделий, полученные по результатам входного контроля заготовок и приемочного контроля изделий (например, опытной партии);

• оперативную информацию о ходе реализованных ТП, включающую данные операционного контроля ТП или обрабатываемой заготовки после завершения определенной технологической операции;

• общие методы принятия технологических решений и их оптимизации.

Компонентами функционально-ориентированного информационного обеспечения ТПП являются:

• правила выбора показателей обеспечения технологичности конструкций изделий, сборочных единиц — для функции обеспечения технологичности конструкции изделий;

• правила выбора вида, метода изготовления и конструирования исходных заготовок — для функции выбора и подготовки заготовок;

• правила разработки и применения ТП, выбора оборудования и других средств технологического оснащения — для функции разработки ТП;

• правила проектирования — для функции проектирования средств технологического оснащения;

• методы выявления причин отклонений хода ТП, методы и правила принятия и реализации технологических решений по ликвидации отклонений в ходе ТП — для функции контроля и управления.

Выходные данные системы ТПП представляют в виде соответствующих технологических и конструкторских документов или изменений указанных документов. К основным выходным результатам ТПП относят:

• модели (чертежи) изделий (деталей, сборочных единиц), отработанных на технологичность;

• модель/чертеж заготовки (разработанная);

• типовой ТП изготовления заготовки;

• заказ на изготовление заготовки;

• ТП изготовления деталей и сборки;

• изменения конструкций деталей и сборочных единиц;

• заказ на приобретение (изготовление) средств технологического оснащения;

• конструкторскую документацию на средства технологического оснащения;

• изменения ТП изготовления деталей и сборки.

Модели (чертежи) изделий (деталей, сборочных единиц), отработанных на технологичность, формируются в результате выполнения соответствующей функции ТПП. Модель (чертеж) заготовки может быть разработана при выполнении функции выбора и подготовки заготовок, хотя это не является обязательной задачей ТПП (например, при ТПП, проводимой в механосборочных цехах машиностроительных предприятий). В последнем случае создают чертежи заготовок относительно несложных конструкций, не требующих глубоких специальных знаний по их формообразованию. Конструкции сложных заготовок разрабатывают специализированные службы ТПП заготовительных цехов. При ТПП, проводимой например, в механосборочных цехах, разрабатывают только относительно несложные ТП изготовления заготовок (как правило, из проката с использованием методов отрезки, правки, гибки и т.д.),используя при этом типовые ТП изготовления заготовок.

Заказ на изготовление заготовки в форме, принятой на данном предприятии, направляют в заготовительные подразделения или используют в качестве основы для составления технического задания на изготовление заготовки специализированным предприятием.

Технологические процессы изготовления деталей и сборки представляют:

• технологическая документация на разработанные ТП изготовления деталей;

• управляющие программы для оборудования с ЧПУ и сопроводительная технологическая документация;

• технологическая документация на разработанные ТП сборки узлов и изделий.

Изготовление изделий машиностроения может быть осуществлено на основе единичных, типовых или групповых ТП.

Единичный ТП, как правило, разрабатывают индивидуально для конкретной детали. Его структуру и содержание технологических операций определяют на основании конструктивно-технологических параметров детали и исходной заготовки, технологических возможностей и ресурсов производства.

Типовой ТП создают для группы изделий, обладающих общностью конструктивных признаков. В группе деталей выделяют типовую деталь. Под типом подразумевают совокупность объектов (заготовок, сборочных единиц) одного класса, имеющих в определенных производственных условиях общий маршрутный ТП изготовления (механической обработки и сборки). Общий маршрутный ТП — это процесс, осуществляемый одинаковыми методами (однородное оборудование, одинаковое число установов, приспособлений и инструментов). В пределах типа допускаются некоторые отклонения в порядке изготовления (обработки, сборки). Возможны исключения или добавления некоторых нехарактерных переходов и даже операций.

Разработку типовых ТП осуществляют на отраслевом уровне, а также на уровне предприятия в соответствии с общими правилами разработки ТП.

Групповой ТП предназначен для совместного изготовления или ремонта группы изделий различной конфигурации в конкретных условиях производства на специализированных рабочих местах.

Главной технологической единицей групповой обработки является группа, в нее объединяют детали, характеризуемые общностью типов оборудования, необходимого для обработки заготовки в целом или отдельных ее поверхностей. Классы заготовок разделяют по видам обработки (токарная, сверлильная, фрезерная и т.п.), по видам заготовок.

Главной технологической единицей групповой обработки является группа, в нее объединяют детали, характеризуемые общностью типов оборудования, необходимого для обработки заготовки в целом или отдельных ее поверхностей. Классы заготовок разделяют по видам обработки (токарная, сверлильная, фрезерная и т.п.), по видам заготовок.

Групповую технологическую операцию разрабатывают для выполнения технологически однородных работ при изготовлении группы изделий на специализированном рабочем месте при возможности частичной подналадки средств технологического оснащения. Групповая технологическая операция может быть разработана и применена как составная часть групповою ТП (маршрута), либо как однооперационпый групповой ТП (отдельная групповая операция). Групповые ТП разрабатывают для всех типов производства только на уровне предприятия в соответствии со стандартами.

Принципиальное отличие между типовыми и групповыми процессами заключается в следующем: типовая технология характеризуется общностью технологического маршрута, а групповая — общностью оборудования и оснастки, необходимых для выполнения определенной операции или полного изготовления детали. Типовые и групповые ТП называют процессами-аналогами.

Любой ТП можно рассматривать как целенаправленную систему, элементами которой являются технологические операции. Список технологических операций определяет состав ТП, а список основных технологических переходов — состав технологической операции. Структуру ТП определяет порядок выполнения технологических операций, а структуру технологической операции — порядок выполнения переходов.

Для ТП изготовления деталей характерна линейно-последовательная структура. Каждая операция выполняется в строго определенном месте ТП и не может быть выполнена, пока не выполнена смежно-предшествующая операция. Такая структура ТП изготовления деталей позволяет при необходимости, например, в крупносерийном и массовом производствах, устанавливать технологическое оборудование по «ходу» ТП и применять непрерывно- или переменно-поточный методы работы.

Содержание технологических операций представляют в форме маршрутного или операционного описания. Первое применяют в единичном и опытном производствах, второе — в массовом и серийном. Допускается использовать операционное (маршрутно-операционное) описание в единичном и массовом производствах. При записи содержания операции (перехода) допускается полная или сокращенная форма.

Стандартами предусмотрены следующие виды технологических документов:

•маршрутная карта (МК) — для описания единичных, типовых и групповых ТП и операций;

•карта эскизов (КЭ) — для графических изображений к документам и указания наладок, позиций, установок, таблиц и схем;

• карта технологического процесса (КТП) — для операционного-писания при разработке единичных и типовых (групповых) ТП;

• карта типового ТП (КТТП) — для операционного описания типовых ТП;

• операционная карта (ОК) — для описания единичных, типовых и групповых операций;

• ведомость деталей (сборочных единиц) к типовому (групповому) ТП (ВТП) или операции (ВТО) — для указания переменной информации к типовому или групповому ТП (групповой или типоной операции) по каждой детали (сборочной единице), входящей в соответствующий ТП или операцию;

• карта наладки инструмента (КН/И) — для указания полного состава вспомогательного и режущего инструмента в технологической последовательности его применения совместно с документом, содержащим описание операции (МК, КТП, ОК);

• карта кодирования информации (ККИ) — для кодирования информации при разработке управляющих программ (применяется совместно с МК, КЭ, КТП и ОК).

При использовании станков с ЧПУ по усмотрению разработчикa технологической документации также применяют карту заказа на разработку управляющей программы(КЗ/П).

При разработке ТП изготовления деталей и сборки изделий могут быть выявлены конструкторские ошибки, несоответствия назначенных технических требований фактическим условиям изготовления и эксплуатации изделия; предложены новые варианты конструктивных решений, повышающие технологичность изделия. Во всех указанных случаях технологи-разработчики могут вносить предложения по изменениям конструкций деталей и сборочных единиц в службу конструкторской подготовки. Если изменения принимаются. что требует иногда согласования с заказчиком изделия, то их в установленном стандартами порядке вносят в конструкторскую документацию. При невозможности внесения изменений в конструкцию службы конструкторской и технологической подготовки совместно находят компромиссное решение, позволяющее обеспечить выпуск изделия в соответствии с заданными техническими требованиями.

При ТПП выбирают универсальные или проектируют специальные и специализированные средства технологического оснащения (технологическую оснастку, режущий и вспомогательный инструмент, средства контроля и испытаний). Если средства выбирались, то оформляют заказ на поиск и (или) приобретение универсальных или специализированных средств, если они проектировались, то заказ представляют в форме технического задания на их изготовление. В последнем случае заказ сопровождается необходимой конструкторской документацией и прежде всего чертежами и спецификациями спроектированных средств технологического оснащения.

Целью функции контроля и управления ТП является обеспечение выходного качества изделий, изготавливаемых на основании разработок, полученных в результате ТПП. При реализации указанной функции осуществл

Однопозиционный РТК (рис. 3.150) на базе токарного станка 16К20ФЗ с ЧПУ и ПР мод. М20П40.01 служит для обработки деталей типа валов (D до 120 мм; L до. 500 мм; m до 10 кг) и фланцев (D до 150 мм; L до 110 мм; m до 6 кг). В состав РТК входит горизонтальный магазин-накопитель замкнутого типа вместимостью 12—24 заготовки. ПР выполняет операции загрузки и разгрузки станка, а также дает команду на пуск станка. На рис.3.151 представлена схема построения типового алгоритма управления однопозиционным РТК.

Однопозиционный РТК (рис. 3.150) на базе токарного станка 16К20ФЗ с ЧПУ и ПР мод. М20П40.01 служит для обработки деталей типа валов (D до 120 мм; L до. 500 мм; m до 10 кг) и фланцев (D до 150 мм; L до 110 мм; m до 6 кг). В состав РТК входит горизонтальный магазин-накопитель замкнутого типа вместимостью 12—24 заготовки. ПР выполняет операции загрузки и разгрузки станка, а также дает команду на пуск станка. На рис.3.151 представлена схема построения типового алгоритма управления однопозиционным РТК.

Многопозиционный РТК мод. АСВР-01 (АСВР-02) предназначен для токарной обработки валов (D =50... 140 мм; L до 1400 мм; m до 160 кг) в условиях серийного производства: Производительность РТК до 50 000 валов в год. Установка обрабатываемых заготовок в самоцентрирующем патроне;, в центрах; в патроне и заднем центре.

Многопозиционный РТК мод. АСВР-01 (АСВР-02) предназначен для токарной обработки валов (D =50... 140 мм; L до 1400 мм; m до 160 кг) в условиях серийного производства: Производительность РТК до 50 000 валов в год. Установка обрабатываемых заготовок в самоцентрирующем патроне;, в центрах; в патроне и заднем центре. Станки РТК оснащены устройством автоматического подвода-отвода ограждения ипиноли, устройством автоматического зажима- освобождения патрона, датчиками, фиксирующими наличие детали в станке и контролирующими состояние патрона, УЧПУ и электроавтоматикой, обеспечивающими диалог между станком и ПР и выполнение других функций.

Станки РТК оснащены устройством автоматического подвода-отвода ограждения ипиноли, устройством автоматического зажима- освобождения патрона, датчиками, фиксирующими наличие детали в станке и контролирующими состояние патрона, УЧПУ и электроавтоматикой, обеспечивающими диалог между станком и ПР и выполнение других функций.

Главной технологической единицей групповой обработки является группа, в нее объединяют детали, характеризуемые общностью типов оборудования, необходимого для обработки заготовки в целом или отдельных ее поверхностей. Классы заготовок разделяют по видам обработки (токарная, сверлильная, фрезерная и т.п.), по видам заготовок.

Главной технологической единицей групповой обработки является группа, в нее объединяют детали, характеризуемые общностью типов оборудования, необходимого для обработки заготовки в целом или отдельных ее поверхностей. Классы заготовок разделяют по видам обработки (токарная, сверлильная, фрезерная и т.п.), по видам заготовок.