Общая классификация:

1. по способу образования поверхности

a) поверхностные

b) насадочные

c) барбатажные

d) распыливающие

e) пленочне аппараты

· с восходящей пленкой

· с нисходящей пленкой

Типы насадок.

1) Седла

2) Хордовая насадка.

3) Кусковая насадка. Навалены куски кокса, кварца, пемзы.

4) Кольца Рашига.

5)  Плавающая насадка.

Плавающая насадка.

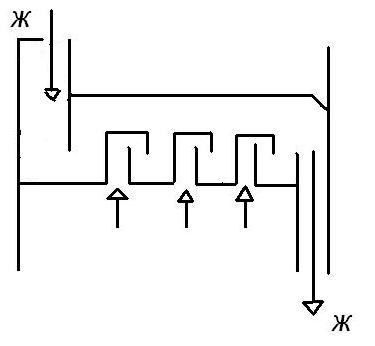

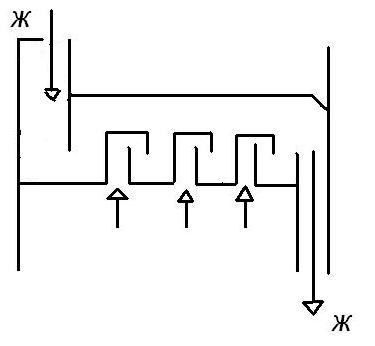

Перераспределяющее устройство.

Важный элемент насадочного абсорбера- распределяющее устройство.

Эффект отдавливания жидкости к стенке приводит к резкому уменьшению поверхности смоченной насадки. Чтобы исключить этот эффект аппарат имеет в середине перераспределительное устройство.

Эффект отдавливания жидкости к стенке приводит к резкому уменьшению поверхности смоченной насадки. Чтобы исключить этот эффект аппарат имеет в середине перераспределительное устройство.

Гидродинамику см. выше.

Барботажные (тарельчатые) абсорберы.

1. Абсорберы со сплошным барботажным слоем. В таких абсорберах контакт фаз непрерывный.

2. Тарельчатого типа- контакт фаз ступенчатый (от тарелки к тарелке)

Аппараты со сплошным барботажным слоем.

1. Аппарат колонного типа.

2. Емкостного типа

Аппараты колокольного типа.

Колонного типа.

Газ подается под решетку в таком количестве, что удерживает столб жидкости.

По типу пробулькивания.

Через центральную трубу подается газ. Он побулькивает через слой жидкости, образуя сплошной пузырчатый слой.

Чем интенсивнее псевдокипение, тем больше поверхность массопередачи.

Достоинства: простота конструкции и обслуживания

Недостатки: низкие коэффициенты массопередачи, невозможно осуществить противоточный режим.

Используют в виде реакторов для осуществления реакций в системе газ-жидкость. Наиболее широкое распространение имеют процессы окисления.

Наиболее широкое распространение в химической промышленности получили тарельчатые абсорберы. В таких аппаратах колонного типа на определенном расстоянии друг от друга расположены горизонтальные перегородки (тарелки)

По типу тарелок различают:

Тарелки с переливными устройствами. К таким тарелкам относятся: колпачковые, сетчатые, клапанные, пластинчатые, с S-образными элементами.

Выбор тарелок зависит от выбранного процесса.

Тарельчатые аппараты всегда работают в режиме противотока.

Газ через прорези пробулькивает слой жидкости

1. Пузырьковый режим (скорость газа мала). При дальнейшем увеличении скорости газа 2. Пленочный режим. Жидкость и газ примерно в равном объеме – наиболее выгодный режим работы тарелки (максимальная поверхность контакта фаз). Наступает режим когда газ разрушает пену и наступает 3. Струйный режим работы- снижается поверхность контакта фаз. 4. Подвисание с последующим захлебыванием(газ не пропускает жидкость вниз)

Помимо барботажа на тарелках осуществляется горизонтальное движение жидкости.

При больших диаметрах колонных аппарата вместо круглых колпачков используются туннельные.

Достоинства: высокая поверхность массопередачи чему способствует направленное движение на тарелке.

Недостатки: часть полезной площади тарелки не используется. Необходимость высокой точности монтажа тарелки.

Тарелки с S-образными элементами.

Направление движения жидкости на тарелке создается за счет одностороннего входа газа.

Достоинства: дешевизна, нет необходимости точной настройки

Ситчатые.

Ситчатые.

В тарелке просверлены отверстия диаметром от 1 до 2 мм. Газ проходит через отверстие образуя пенный слой. Обеспечивается вход газа через отверстия и выход жидкости через сливные устройства. В рабочем режиме не должно быть провала жидкости через отверстия.

Достоинства: очень высокоразвитая поверхность (пена равномерна). Эффективность работы выше чем у колпачковых и собирать и настраивать легче.

Недостатки: очень чувствительны к скорости газа. Скорость не должна превышать 1 м/с на полное сечение аппарата.

Пластинчатые.

Скорость движения газа между пластинами 20-30 м/с

Достоинства: каждая тарелка работает по принципу прямотока. Сопротивление снижается. Можно значительно увеличить нагрузку по жидкой и газовой фазе. Слабо чувствительны к загрязненным жидкостям

В целом работает противотоком

Недостатки: резкое падение эффективности при малых плотностях орошения.

Клапанные тарелки.

Достоинства: автоматическое регулирование зазора для прохода газа, что позволяет иметь высокий коэффициент массопередачи в широком диапазоне нагрузок.

Тарелки без переливных устройств.

Принципиальные отличия провальной тарелки заключается в названии. Жидкость и газ идут по одним и тем же отверстиям.

При малых скоростях газа сначала идет небольшой рост газа(жидкости на тарелке мало)

Точка А, когда жидкость начинает скапливаться на тарелке сопротивление возрастает, т. В начало режима подвисания. Т. С- точка захлебывания(жидкость практически не стекает по стенке тарелке).

Расчет абсорбера.

1. Насадочные.

2.Ступенчатые. Диаметр колонны из уравнения расхода. Высота через число теоретических тарелок и КПД или число действительных тарелок.

Распыливающие абсорберы.

Такие аппараты используются вследствие простоты.

Полая колонна. Газ подается в колонну. А жидкость разбрызгивается сверху.

Распыливающие устройство должно быть тонко настроено, т.к. если капли крупные, то поверхность контакта фаз минимальна. Быстрее пройдут через аппарат, минимальное время прохождения- снижается эффективность. Чем меньше частички разбрызгивания, тем больше брызго унос.

Применяется, когда наряду с абсорбцией идет хемосорбция или газ хорошо растворим в жидкости.

Абсорбер Вентури.

Жидкость подается и смешивается с газом. Аппарат работает в режиме прямотока. Резкое сужение приводит к тому, что в горловине появляются очень большие скорости и жидкость дробится в пыль. Там жидкость смешивается с газом. Резкое расширение приводит к снижению скорости и происходит разделение. Применяется в основном для процесса хемосорбции.

Схемы абсорбционных установок.

Промышленные схемы абсорбционных установок разделяют на:

1) Противоточные (жидкость и газ движутся на встречу друг другу) – такой тип контактирования применяют для насадочных, пленочных, тарельчатых, и других колоннах.

2) Прямоточные.

Жидкость и газ подаются в верхнюю часть колонны.

Одноступенчатые с рециркуляцией жидкости.

Жидкость частично возвращается в аппарат.

n-кратность циркуляции. Это отношение количества жидкости протекающей через аппарат к количеству жидкости первоначально подаваемой.

Рециркуляцию делают для того, что бы увеличить площадь орошения колонны – это приводит к наибольшему смачиванию насадки. Осуществляется промежуточное охлаждение жидкости (чтобы понизить температуру процесса абсорбции).

Как правило, в промышленности абсорбционные установки представляют собой последовательно соединенные аппараты (батареи абсорберов).

Жидкость которая стекает из первого абсорбера насосом подается охлажденная, как жидкость орошающая второй аппарат.

Многоступенчатая схема без рециркуляции.

Многоступенчатая схема с рециркуляцией.

Схемы с рециркуляцией более эффективны. Но приводят к увеличению расходов электроэнергии при перекачивании и к усложнению установки.

Перегонка жидкости.

- является одним из распространенных методов разделения однородных жидких смесей, состоящих из двух и большего числа летучих компонентов.

Различают два способа перегонки:

1. Простая перегонка или дистилляция.

2. Ректификация.

В широком смысле перегонка-это процесс частичного испарения разделяемой смеси и последующей конденсации образующихся паров. В простой перегонке этот процесс однократный.

Ректификация – многократное испарение. Образующийся конденсат имеет другой состав, отличающийся от первоначального.

Изменение состава жидкости после конденсации происходит вследствие разной летучести (фугитивности) компонентов смеси.

Легколетучий компонент будем называть низкокипящий компонент (НК).

Высококипящий (ВК) или низколетучий испарить труднее чем НК.

В ходе процесса перегонки паровая фракция обогащается НК компонентом. Конденсат этих паров – дистиллат, т.к. пары летят вверх, то дистиллат забирают сверху. То что осталось (остаток) обогащается по ВК.

Простая перегонка представляет собой процесс однократного испарения с последующей конденсацией пара обогащенного по НК. испарение идет в том случае, когда летучести компонентов существенно различаются. Процесс применяют на первичной стадии разделения (например перегонка нефти).

Ректификация – процесс разделения путем многократного испарения и многократной конденсации. Для того чтобы процесс был многократным необходимо на верх колонны подать жидкость, в качестве которой используется часть дистиллата – этот поток называется флегма.

Процессы перегонки и ректификации осуществляются либо в периодическом, либо в непрерывном режиме. Мы будем рассматривать самый простой вариант перегонки – разделение бинарных смесей (ВК и НК). Даже при такой простой перегонки существует несколько вариантов.

Плавающая насадка.

Плавающая насадка.

Эффект отдавливания жидкости к стенке приводит к резкому уменьшению поверхности смоченной насадки. Чтобы исключить этот эффект аппарат имеет в середине перераспределительное устройство.

Эффект отдавливания жидкости к стенке приводит к резкому уменьшению поверхности смоченной насадки. Чтобы исключить этот эффект аппарат имеет в середине перераспределительное устройство.

Ситчатые.

Ситчатые.