УСТРОЙСТВО ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ УЗЛОВ ЛОКОМОТИВА

ВЛ-10,ВЛ-80С,2ЭС5К.

Часть1. Механическое оборудование

Кандалакша 2015г.

Семионов А.А.

Развитие электротяги на железнодорожном транспорте

31 мая 1879 год – День рождения электрической тяги.1-я электрическая ж.д., протяженностью 300 м представлена Вернером Сименсом на промышленной выставке в Берлине. Электровоз, больше похожий на современный кар приводился в движение эл. двигателем мощностью 9,6 кВт. Напряжение подводилось по контактному рельсу 160 В. Скорость 7 км/ч. Три миниатюрных вагончика вмещали 18 пассажиров.

ü 1926г. – электрификация участка «Баку – Сабучи – Сураханы» постоянным напряжением 1200В.

ü 1929г. – электрификация участка «Москва – Мытищи» постоянным напряжением 1500В.

ü 1932г. – электрификация крупных узлов: Москва, Ленинград, Киев постоянным напряжением 3000В.

ü 1932г. – электрификация первого магистрального участка на постоянном токе Хашури – Зестафони Закавказской ж.д. напряжением 3000 В.

ü 7ноября 1935г. электрификация участка Кандалакша -Кировск

ü 7ноября 1938г. электрификация участка Апатиты -Оленегорск

ü 11октября 1939г. электрофикация участка Оленегорск -Мурманск постоянным напряжением 3000В.

ü 1959г. – электрификация первого участка на переменном токе, напряжением 25000 В. на участке «Чернореченское – Клюквенная» Восточно-Сибирской железной дороги.

Системы электрификации железных дорог в России

В настоящее время применяются две системы электрификации железных дорог:

1. Система постоянного тока с напряжением в контактной сети 3000 В (2400-3300 В).

2. Система переменного тока промышленной частоты 50 Гц и напряжением в контактной сети 25 000 В (19 000-29 000 В).

Общая схема энергоснабжения участков железных дорог, электрифицированных на переменном токе, приводится на рис. В.1.

Достоинства системы электроснабжения

на переменном токе

1. Значительная экономия меди на контактный провод (примерно в 2 раза), так как ток в контактной сети на переменном токе в 9 раз меньше, чем в контактной сети на постоянном токе. Пояснение: сила тока в контактной сети выражается формулой Iк с = Рэ/Uк с,

где Рэ — мощность электровоза кВт, а Uкс — напряжение в контактной сети, кВ. На переменном токе I = Рэ/27 кВ, на постоянном токе /кс = Рэ/3 кВ. Сравнивая две формулы, нетрудно заметить, что при одинаковой мощности электровозов Рэ ток в контактной сети переменного тока будет меньше, чем в контактной сети постоянного тока.

2. Меньшее (примерно в 2 раза) количество тяговых подстанций и более простое их устройство.

3. Меньше потери электроэнергии в контактной сети, так как величина этих потерь сильно зависит от силы тока в контактном проводе.

4. Возможность питания от контактной сети через понижающие трансформаторы прилегающих населенных пунктов.

Классификация электровозов

Электровозы классифицируют по следующим основным признакам: по роду тока, по назначению, по числу осей. Классификация электровозов приводится на рис. В.2.

Цифры «2» и «3» в осевых формулах означают число колесных пар (осей) в одной тележке.

Знак «о» означает, что каждая колесная пара имеет свой ТЭД (т.е. «обмоторена»).

Знак «+» означает, что тележки сочлененные, т.е. рамы тележек в электровозе соединены специальным шкворнем, через который передаются силы тяги и торможения.

Знак «-» означает, что тележки не сочленены, и сила тяги передается через раму кузова.

Скобки (...) означают одну секцию, а цифра перед ними означает количество секций в одном электровозе.

|

| ВЛ-23

ВЛ-8

ВЛ10

ВЛ11

ВЛ15

2ЭС4К

2ЭС6

2ЭС10

ЧС

ЭП2К

| ВЛ-60

ВЛ-80

ВЛ-85

2ЭС5К

2ЭС5

ЭП1

ЧС

| ВЛ-82

ЭП10

ЭП20

| ВЛ10

ВЛ11

ВЛ15

2ЭС4К

2ЭС6

2ЭС10

ВЛ-80

ВЛ-82

ВЛ-85

2ЭС5К

| ВЛ-65

ЧС

ЭП1

ЭП10

ЭП20

| ВЛ-41

| ВЛ-23

| ВЛ-60

ЧС

| ВЛ-65

ЭП1

ЭП10

ЭП20

ЭП2К

| ВЛ10

ВЛ11

ВЛ15

2ЭС4К

2ЭС6

2ЭС10

ВЛ-80

ВЛ-85

2ЭС5К

|

Рис. В.2. Классификация электровозов по различным признакам

Условные обозначения электровозов

российского производства

В настоящее время основным предприятием в России, которое выпускает электровозы, является Новочеркасский электровозостроительный завод, сокращенно НЭВЗ.

Условное обозначение электровоза включает в себя: серию, номер и индекс.

Всем отечественным электровозам (кроме электровозов ЭП — электровоз пассажирский) ранее была присвоена единая серия «ВЛ». Номер после серии соответствует определенному типу электровоза и несет в себе информацию о нем:

1-18 — восьмиосные электровозы постоянного тока (кроме ВЛ15, у которого 12 осей на две секции), например ВЛ8, ВЛ10, ВЛ11.

19-39 — шестиосные электровозы постоянного тока, например ВЛ23.

40-59 — четырехосные электровозы переменного тока, например ВЛ41.

60-79 — шестиосные электровозы переменного тока например: ВЛ60, ВЛ65.

От 80 — восьмиосные электровозы переменного тока, например ВЛ80 (кроме ВЛ85, у которого 12 осей на две секции).

При конструктивных изменениях, к серии добавлялся уточняющий индекс, позволяющий определить внесённые изменения. В приведённых ниже списках эти индексы означают следующее:

А — асинхронные ТЭД;

В — вентильные ТЭД;

И — импульсное регулирование

К — с кремниевыми (полупроводниковыми) выпрямителями;

М — модернизированный;

П — пассажирский;

Р — рекуперативное торможение;

С — возможность работы по СМЕ;

Т — реостатное торможение;

Ф — фазовое регулирование

2ЭС5К (2, 3, 4 — количество секций, Э — электровоз, С — секционируемый, 5 — номер модели (5-й серии), К — коллекторные тяговые электродвигатели)

Механическое оборудование

На механическую часть электровоза действует нагрузка, создаваемая весом механического, электрического и пневматического оборудования. Кроме того, механическая часть передает тяговые усилия от электровоза к поезду и воспринимает динамические нагрузки, возникающие при движении электровоза.

Электровозы имеют кузова вагонного типа.

Тележка электровоза состоит из рамы, колесных пар, буксовых узлов, рессорного подвешивания, рычажно-тормозной передачи, подвесок тяговых двигателей и тяговых передач.

Кузов на тележки опирается с помощью центральных и боковых или только боковых опор. Если в качестве боковых применены гибкие опоры в виде цилиндрических пружин, то такой электровоз имеет двухступенчатое рессорное подвешивание: одна ступень — между буксовым узлом и рамой тележки, другая — между рамами тележки и кузова.

Тележки всех восьмиосных электровозов двухосные.

Тележка.

Назначение - тележки служат для объединения узлов механической части и тяговых двигателей. Они воспринимают вес кузова, передают тяговые и тормозные усилия и направляют электровоз по рельсовому пути.

Тележка ВЛ-80,ВЛ10

Основными составными узлами тележки являются рамы, колесные пары, зубчатая передача, буксы, рессорное подвешивание, тормозная система, подвеска тягового двигателя, шаровая связь.

Рессорная система состоит из листовых рессор, расположенных под буксами, и цилиндрических пружин. Первая ступень рессорного подвешивания — это устройство, с помощью которого рама тележки упруго опирается на буксовую коробку и подшипники, а через них на шейку оси колесной пары. Вторая ступень представляет собой устройство, называемое люлечным подвешиванием. Кузов через систему пружин и стержней опирается на рамы тележек. В шкворневом брусе 6 предусмотрено отверстие для шкворня рамы кузова. В рычажно-тормозной передаче предусмотрено двустороннее нажатие тормозных колодок. Тяговые двигатели имеют опорно-осевое подвешивание и расположены внутри тележки таким образом, что во вторых точках подвешивания они опираются на кронштейны шкворневого бруса. Такое расположение обеспечивает наиболее спокойный ход тележек.

Конструкция тележки обеспечивает возможность монтажа и демонтажа вниз тягового двигателя вместе с колесной парой, снятия кожуха зубчатой передачи без подъема кузова и смены тормозных колодок без смотровой канавы.

| Технические данные

|

| Длина

| 4800 мм

|

| Ширина

| 2800 мм

|

| База

| 3000 мм

|

| Масса

| 21120 кг

|

| Число осей

|

|

| Подвеска тягового двигателя

| опорно-осевая

|

| Рессорная система

| индивидуальная на каждую буксу

|

| Тормозная система

| рычажная с двусторонним нажатием колодок на бандажи колес

|

Тележка 2ЭС5К.

Техническая характеристика

Длинна: 4780мм

Ширина: 2750мм

Масса: 21200кг

Масса с ручным тормозом и гребнесмазывателем: 21300кг

Подвеска двигателя: опорно-осевое

Подвешивание буксовой ступени: независимое,индивидуальное.

Составными узлами тележки являются: рама тележки 1, рессорное подвешивание буксового узла 5, колесная пара 2 с буксами 4 и тяговым электродвигателем 3, система тормозная 8, гидродемпферы буксового узла 6, опоры кузова 9, горизонтальные гидродемпферы 11, вертикальные гидродемпферы 10, подвеска тягового электродвигателя и наклонная тяга 7. На тележках, расположенных со стороны кабины, установлена система смазки гребней. Предусмотрена установка вертикальных и горизонтальных упоров.

Виды рам тележки.

По принципу изготовления различают следующие виды рам тележек:

- Листовые – самые первые, изготавливались из штампованных профилей методом клепки. Недостаточно жесткие на изгиб. В Советском Союзе их применяли на ширококолейных электровозах промышленного транспорта.

- Брусковые – боковины изготавливались из стального бруса, толщиной 180 мм с окнами для букс (вырезы), которые уменьшали прочность. Поперечные балки изготавливали методом отливки с заплечиками, которые стягивались презонными болтами. Устанавливались на электровозах ВЛ19, ВЛ22, ВЛ22М, ВЛ23.

- Цельнолитые – процесс изготовление короткий, но очень сложный. В отливках возникает напряжение. В этих местах стенку делают толще или добавляют ребра жесткости. Преимущества: окалина защищает от коррозии и минимум механической обработки – только в местах, где происходит соприкосновение с другими деталями. Установлены на электровозе ВЛ-8.

- Сварная – исходный материал: прокат, листы, штамповки. Применяется самый дешевый материал – листовая сталь. У штамповки нет боковых швов в углах, а значит, нет напряжений. Сварка производится под флюсом в среде инертного газа, что является большим преимуществом. Устанавливаются на всех современных локомотивах.

Рамы тележек.

Рама тележки предназначена для соединения в единую систему всех функциональных узлов тележки, восприятия, распределения по колесным парам вертикальной и горизонтальной нагрузки от кузова (при помощи рессорного подвешивания), восприятия тяговых и тормозных сил. Рама является связующим, несущим элементом всех узлов тележки.

Рама тележки ВЛ80С, ВЛ10.

Сварная с внутренним расположением КП и с внешним расположением букс.

Состоит из двух продольных боковин, двух концевых брусьев и одного шкворневого бруса.

Боковины сварены из четырёх листов стали толщиной 12-14мм и имеют коробчатое сечение. При работе электровоза наибольшее усилие прикладывается к средней части боковины, поэтому в средней части сделано уширение 410мм, а по краям 198мм. Так же к средней части боковины сверху приварен усиливающий лист. К боковине приварены следующие кронштейны: рессорного и люлечного подвешивания, малой и большой буксовой, гидравлические гасители колебаний и ТРП.

Концевые брусья так же коробчатого сечения из четырёх листов стали толщиной 12-14мм и к одному из них сверху приварена накладка под валик ПРУ, снизу приварены кронштейны ТРП.

Шкворневой брус литой для усиления имеет рёбра жёсткости. В средней части имеется отверстие (конусообразное) под шкворень. Снизу к брусу приварена литая коробка шаровой связи. С двух сторон по краям бруса приварены кронштейны для крепления ТЦ. Так же с краю приварены кронштейны для рычагов РТП. На коробке шаровой связи имеются проушины для крепления подвески ТЭД. По торцам шкворневого бруса расположены цилиндрические цапфы диаметром 220мм которые входят в отверстие боковин. После окончательной сборки рамы её швы проваривают, затем для снятия напряжения в металле нагревают в специальной печи и медленно охлаждают. После чего проверяют ультразвуковым дефектоскопом.

Рама тележки ЭС5К

Массо-габаритные характеристики рамы тележки.

| Длина рамы, мм

|

|

| Ширина рамы, мм

|

|

| Высота рамы, мм

|

|

| Масса рамы тележки, кг

|

|

Рамы тележек электровозов 2ЭС5К и ЗЭС5К,представляют собой цельносварную конструкцию прямоугольной формы в плане, сваренную из двух боковин 4, связанных между собой средней балкой 13 и двумя концевыми балками 16. Боковины и балки коробчатого типа, сварены из четырех листов прокатной стали.

К нижним листам рам тележек приварены: литые малые буксовые 2 и большие буксовые кронштейны 3, кронштейны 1 для крепления подвесок тормозной системы, кронштейн 12 для крепления наклонной тяги и кронштейны 6 для подвесок тяговых двигателей.

К наружным вертикальным листам боковин приварены накладки 8 для контакта с боковыми упорами.

К верхним листам рам тележек приварены: накладки 9 и стойки опор кузова «Флексикойл» 9, фланцы 5 для крепления вертикальных гидродемпферов и кронштейны 11 для крепления горизонтальных гидродемпферов. К вертикальным листам боковин приварены кронштейны 14 для крепления подвесок тормозной системы.

К вертикальным листам средней балки рамы тележки 13 приварены кронштейны 6, к которым крепятся подвески тяговых двигателей и кронштейны 15 подвесок тормозной системы.

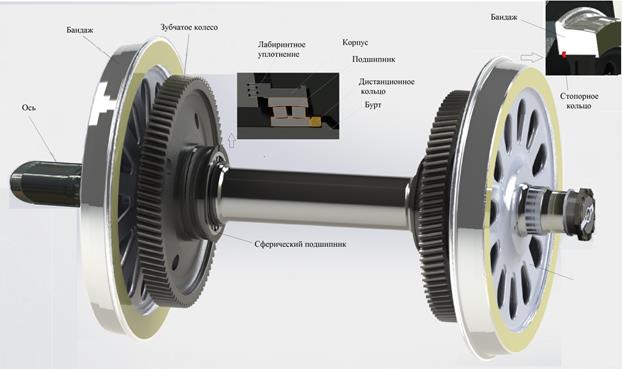

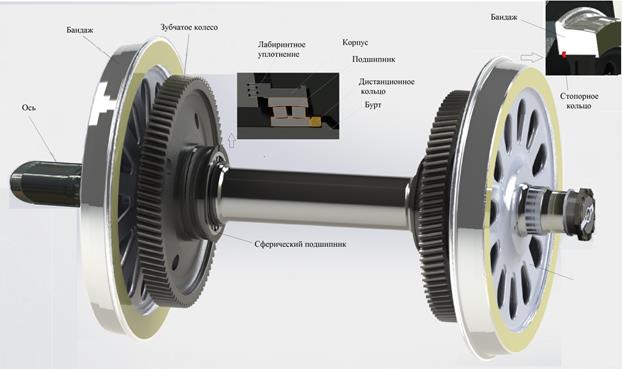

Колёсная пара электровоза ВЛ80С ,ВЛ10.

Предназначена для направления подвижного состава по рельсовой колее для передачи тяговых и тормозных сил на раму тележки, для преобразования вращательного движения ТЭД в поступательное движение электровоза, а также восприятия динамических и статических нагрузок между рельсами и колесом.

Состоит – ось, 2 колёсных центра, 2 бандажа, 2 бандажных кольца, 2 зубчатых колеса.

УСТРОЙСТВО: состоит из следующих элементов

- Ось 3.

- Двух колесных центров 4.

- Двух зубчатых колес 2.

- Двух бандажей 1.

- Двух бандажных колец 5.

Ось кованная, после ее механической обработки образуются части: средняя, по обе стороны от которой расположены шейки под МОП, далее идут подступичные части для колесных центров, предподступичные части, шейки для буксовых подшипников и резьба для корончатых гаек. На торце есть центровое углубление, паз для стопорной планки, в котором расположены два резьбовых отверстия для болтов крепления планки. Все части оси разных диаметров имеют плавный переход (галтели). Все части оси шлифуются, а шейки под подшипники букс и подступичные части накатываются роликами для упрочнения поверхностного слоя.

Ось – диаметр 180мм – шейка буксового подшипника; диаметр 210мм – шейка предподступичная; диаметр 235мм – шейка подступичная; диаметр 205мм – шейка МОП (на ЭП1 – шейка под зубчатое колесо); диаметр 200мм – средняя часть оси. Все переходы от одной шейки к другой выполнены в виде галтели.

Ось – диаметр 180мм – шейка буксового подшипника; диаметр 210мм – шейка предподступичная; диаметр 235мм – шейка подступичная; диаметр 205мм – шейка МОП (на ЭП1 – шейка под зубчатое колесо); диаметр 200мм – средняя часть оси. Все переходы от одной шейки к другой выполнены в виде галтели.

Колесный центр двухдискового исполнения, литой, имеет удлиненную ступицу, обод, а между ними двухдисковая часть с овальными отверстиями и перегородками. В ступице имеется центровое и радиальное отверстие закрытое заглушкой для подачи смазки под давлением при распрессовке. Посадочные поверхности ступицы и обода обтачиваются.

Зубчатое колесо литое, имеет удлиненную ступицу и зубчатый венец, на котором 88 косых зубьев. Между венцом и ступицей находится дисковая часть с круглыми отверстиями. На удлиненной

ступице снаружи расточено кольцо шириной 4 мм, высотой 10 мм, которое образует лабиринтное уплотнение с кожухом зубчатой передачи. На ступицах имеются внутренние отверстия для подачи смазки при распрессовке.

Бандаж литой, в поперечном сечении имеет:

- Внутреннюю поверхность, на которой находится бурт и паз для бандажного кольца.

- Внутреннюю вертикальную грань.

- Поверхность катания, на которой два уклона – 1/7 и 1/20. Обеспечивают самоцентрирование колесной пары на прямом участке пути и плавное набегание на рамный рельс в пошерстном направлении, а также уменьшают проскальзывание бандажа в кривых участках пути, который катится по внутреннему рельсу.

- Наружная вертикальная грань.

- Между поверхностью катания и наружной гранью фаска 5х45˚. Обеспечивает плавное набегание на рамный рельс и замедляет процесс уширения бандажа при выдавливании металла с поверхности катания, а значит, отодвигает срок обточки.

Ширина бандажа 140 мм, круг катания находится на расстоянии 70 мм от внутренней грани. Толщина нового бандажа по кругу катания – 90 мм. Между поверхностью катания и внутренней гранью находится гребень, его высота 30 мм, на нем имеется уклон, который обеспечивает плавное набегание бандажа на остряк стрелки при противошерстном движении.

Бандажное кольцо может быть целое или составное, то есть сварное, но не более, чем из 3-х частей.

Колёсная пара ЭС5К.

Колёсная пара предназначена нести весовые нагрузки всех узлов электровоза, направлять движение электровоза по рельсовому пути, передавать силу тяги, развиваемую электровозом, и тормозную силу при торможении, воспринимать статические и динамические нагрузки, возникающие между рельсом и колесом и преобразовывать вращающий момент тягового двигателя в поступательное движение электровоза.

Техническая характеристика.

| Номинальный диаметр по кругу катания, мм

|

|

| Расстояние между внутренними гранями бандажей, мм

|

|

| Ширина бандажа, мм

|

|

| Толщина нового бандажа по кругу катания, мм

|

|

| Допускаемая в эксплуатации толщина изношенного бандажа по кругу катания, мм, не менее

|

|

Колесная пара состоит из оси 5, колесных центров 4, бандажей 2, бандажных колец 1, зубчатых колес 3 и сферического подшипника.

Ось колесной пары - кованая из специальной осевой стали. Для монтажа на ней колес и буксовых узлов имеются специально обработанные участки: буксовые, предподступичные, подступичные шейки и моторно-осевые шейки. Все поверхности оси, за исключением торцов, подвергнуты шлифовке и упрочняющей накатке роликом. На буксовых шейках имеется резьба M170x3-6g для гаек, закрепляющих приставные кольца роликовых подшипников. На торцах оси выполнено по два отверстия М16-6Н для крепления планок, предохраняющих гайки от ослабления и отвинчивания. После окончательной механической обработки ось подвергается неразрушающему контролю на отсутствие поверхностных и внутренних дефектов. При применении на электровозе опирания тяговых двигателей на ось колесной пары через подшипники качения устанавливаются два сферических подшипника производства фирмы FAG F-579000,23048 с корпусами, с упором в бурты оси через дистанционные кольца; выступы и канавки на корпусах и в ступицах зубчатых колес образуют лабиринтные уплотнения подшипниковых камер; пара колесная к остову тягового двигателя крепится болтами через крышку. В корпусах,: предусмотрены дренажные отверстия для удаления отработавшей смазки и резьбовые отверстия для пополнения подшипников свежей смазкой; имеются расточки для установки круглых шпонок, фиксирующих положение корпусов в определенном положении.

Колесные центры коробчатого сечения отлиты из стали 20Л или 25Л. На удлиненные ступицы колесных центров горячим способом с натягом в пределах 0,25...0,33 мм.

напрессованы зубчатые колеса. Бандаж изготавливается из специальной стали по ГОСТ 398. Черновые размеры его выполняются по ГОСТ 3225. Профиль бандажа изготавливается по требованиям ГОСТ 11018 и инструкции №ЦТ/329. Правильность профиля проверяется специальным шаблоном. Бандаж посажен на обод колесного центра в горячем состоянии. Перед посадкой бандаж подвергается неразрушающему контролю на отсутствие трещин. Для предупреждения сползания с колесного центра бандаж стопорится бандажным кольцом из стали специального профиля. Собранное колесо напрессовывается на ось усилием 1040 кН...1490 кН (106 тс...152 тс).

напрессованы зубчатые колеса. Бандаж изготавливается из специальной стали по ГОСТ 398. Черновые размеры его выполняются по ГОСТ 3225. Профиль бандажа изготавливается по требованиям ГОСТ 11018 и инструкции №ЦТ/329. Правильность профиля проверяется специальным шаблоном. Бандаж посажен на обод колесного центра в горячем состоянии. Перед посадкой бандаж подвергается неразрушающему контролю на отсутствие трещин. Для предупреждения сползания с колесного центра бандаж стопорится бандажным кольцом из стали специального профиля. Собранное колесо напрессовывается на ось усилием 1040 кН...1490 кН (106 тс...152 тс).

Формирование пар колесных производится в соответствии с инструкцией №ЦТ/329.

Формирование колесных пар

Сборку колесных пар производят, когда подготовлены все ее элементы и обточены поверхности до размеров, которые обеспечивают натяг. Сборку колесной пары производят в следующей последовательности: бандаж нагревают до температуры 250÷300˚С и одевают на обод колесного центра до полного прилегания бурта к ободу, при температуре 200˚С в паз заводят бандажное кольцо, зазор в стыке не более 0,5 мм. Бандажное кольцо зажимают механическим инструментом. После остывания бандаж плотно охватывает обод колесного центра и не проворачивается. Проверяют плотность посадки бандажа обстукиванием поверхности катания молотком – звук звонкий и молоток отскакивает – это признак хорошей посадки, глухой, дребезжащий звук и молоток не отскакивает – признак плохой посадки. Если посадка нормальная, то ставят контрольные метки – на наружной грани бандажа на одной линии, на расстоянии 10 мм от кромки бурта ставят 5-6 точек керном, а, напротив, на ободе колесного центра ставят насечку тупым зубилом. Затем в холодном состоянии с усилием 50÷60 тонн на удлиненную ступицу колесного центра напрессовывают зубчатое колесо, или его надевают в горячем состоянии при температуре 250˚С. При этом после остывания зубчатого колеса производят его контрольную распрессовку при усилии пресса 50 тонн сдвига зубчатого колеса не должно быть. Колесный центр вместе с бандажом и зубчатым колесом в холодном состоянии напрессовывают на подступичную часть оси и плавно увеличивают усилие запрессовки со снятием диаграммы изменения давления. В конце запрессовки усилие должно достичь 110÷150 тонн. После сборки производят обточку бандажей по специальному профилю и контролируют абсолютным шаблоном.

Колесную пару принимает приемщик, если она отвечает техническим требованиям и размерам, то на правом торце оси ставят знаки и клейма формирования:

ü Ф – формирование,

ü Номер пункта,

ü Дата, месяц и год,

ü Клеймо приемщика.

Осмотры и освидетельствования колесных пар

В эксплуатации колесные пары подвергаются осмотру под электровозом и обыкновенному и полному освидетельствованиям.

Осмотр производится:

- на всех видах ТО и ТР;

- при переподкатке колесной пары, не связанной с неисправностью и ремонтом. Если после предыдущего полного или обыкновенного освидетельствования прошло не более одного года, то произвести обмер бандажей и замерить расстояние 1440 мм. Если более одного года, то произвести обыкновенное освидетельствование;

- при первой подкатке новой колесной пары (после формирования) или после производства полного освидетельствования, если после них прошло не более 2 лет. При этом проверить даты формирования и данного освидетельствования по клеймам на правом и левом торцах оси;

- после крушений, аварий, схода с рельсов при отсутствии повреждений, требующих замены элементов колесной пары;

Осмотр производят: ТО1 - машинист, ТО2 -мастер, ТР - мастер и

приемщик МПС.

При осмотре убедится в отсутствии нагрева буксовых шеек, ползунов, вмятин, отколов, выщербин, уширений бандажа, проворота, предельной его толщины и проката, вертикального подреза, остроконечного наката, опасной формы гребня и ослабления бандажного кольца. На колесных центрах убедится в отсутствии трещин в спицах, ступице, ободе, а также в отсутствии признаков ослабления или сдвига ступиц на оси. На открытых частях оси убедится в отсутствии поперечных, косых и продольных трещин, протертых мест, электроожога и др. дефектов.

Обыкновенное освидетельствование производится во всех случаях подкатки колесной пары под электровоз, если после формирования или после последнего полного освидетельствования прошло более двух лет. При этом дополнительно к осмотру производится:

- очистка колесной пары от грязи и смазки или обмывка в моечной машине;

- проверка установленных клеим и знаков;

- проверка размеров элементов колесной пары, проверка магнитным дефектоскопом открытых частей оси и зубьев зубчатых колес;

- проверка ультразвуковым дефектоскопом (УЗД) удлиненных ступиц колесных центров у электровозов

- покраска открытых мест оси;

- ревизия узлов с подшипниками качения в случаях, когда это предусмотрено Инструкцией по содержанию этих узлов;

Клейма и знаки данного освидетельствования не ставятся.

Освидетельствование производят мастер, приемщик и дефектоскопист с записью в журнал ТУ-21 и в паспорт колесной пары.

Полное освидетельствование производится:

-при ремонтах на заводах или в депо, выполняющих ремонт со сменой

элементов;

- при неясности клейм и знаков последнего полного освидетельствования;

- при наличии повреждений колесной пары после крушения, аварий столкновения или схода, а также выявленных при осмотре, кроме устраняемых обточкой;

Дополнительно к обыкновенному освидетельствованию производится:

- очистка колесной пары от краски;

- проверка УЗД закрытых частей оси и удлиненных ступиц колесных центров;

- постановка клеим и знаков полного освидетельствования на левом торце оси;

Знаки и клейма

Ось – на среднюю часть заготовки оси наносят: номер пункта, дата отливки, номер плавки и порядковый номер оси из этой плавки, клеймо приемки заготовки. Перед механической обработкой эти данные со средней части оси переписывают в специальный журнал, а после механической обработки эти данные переносятся на один из торцов оси, который будет считаться правым. Дополнительно указывается № пункта, где обработали ось и клеймо, которое свидетельствует о правильности перенесенных знаков на обработанную ось.

Ось – на среднюю часть заготовки оси наносят: номер пункта, дата отливки, номер плавки и порядковый номер оси из этой плавки, клеймо приемки заготовки. Перед механической обработкой эти данные со средней части оси переписывают в специальный журнал, а после механической обработки эти данные переносятся на один из торцов оси, который будет считаться правым. Дополнительно указывается № пункта, где обработали ось и клеймо, которое свидетельствует о правильности перенесенных знаков на обработанную ось.

Колесный центр – на ступицу и дисковую часть наносят знаки: № пункта, дата, № плавки, № центра из этой плавки и клеймо приемки.

Зубчатое колесо – на заготовке наносят знаки: № пункта, дата, № плавки, № колеса из этой плавки и клеймо приемки. Перед обработкой данные переписывают в журнал. После обработки все данные наносят на вертикальную грань зубчатого венца и дополнительно номер пункта, где обработали зубчатое колесо.

Бандаж – на наружной грани отливается углубление из цифр: № пункта, дата, марка твердости (римская или арабская цифра 1, 2, 3), № плавки, № бандажа из этой плавки и клеймо приемки. Для равномерного износа колесные пары под электровозом должны иметь одинаковую марку бандажей по твердости.

На колесную пару после формирования и в эксплуатации наносят знаки:

На колесную пару после формирования и в эксплуатации наносят знаки:

Ø После формирования на правый торец – буква «Ф» (формирование), № пункта, дата, клеймо приемки.

Ø При полном освидетельствовании на левый торец оси - № пункта, дата и клеймо приемки.

Ø  При полном освидетельствовании с распрессовкой колесных центров на правый торец – буква «Д» в кружочке (дефектоскопия), № пункта, дата и клеймо приемки. Когда при полном освидетельствовании производят смену бандажей, то ставят знак «СБ» в кружочке, а если перетяжку бандажа, то знак «ПБЛ» или «ПБП» (перетяжка левого или правого бандажа).

При полном освидетельствовании с распрессовкой колесных центров на правый торец – буква «Д» в кружочке (дефектоскопия), № пункта, дата и клеймо приемки. Когда при полном освидетельствовании производят смену бандажей, то ставят знак «СБ» в кружочке, а если перетяжку бандажа, то знак «ПБЛ» или «ПБП» (перетяжка левого или правого бандажа).

Неисправности колесных пар электровоза, с которыми запрещается эксплуатация согласно ПТЭи инструкции ЦТ №329 от 14.06.95г.

Запрещается выпускать из ТО-2, ТО-3, ТР и допускать к следованию в поездах электровозы со следующими неисправностями колесных пар:

- трещина в любой части оси, ободе, спице или бандаже;

- прокат по кругу катания у локомотивов более 7 мм при скорости до 120 км/час и более 5 мм при скорости 120-140 км/час;

- толщина гребня более 33 мм и менее 25 мм, при скорости до 120 км/час и более 33 мм и менее 28 мм при скорости 120-140 км/час, измеренная на расстоянии 20 мм от вершины гребня, при его высоте 30 мм. У колесных пар с высотой гребня 28 мм - 18 мм от вершины гребня. У 2 и 5 колесных пар электровозов ЧС2 более 23 мм и менее 21 мм, измеренная на расстоянии 16,25 мм от вершины гребня;

- толщина гребня у бандажей с новыми профилями до скорости 120 км/час для профиля ГОСТ 11018 более 32 мм и менее 23 мм Для профиля ДМеТИ более 31 мм и мене 2З мм. При скорости 120-140 км/час для профиля ГОСТ 11013 более 32 мм и менее 26 мм.

Для профиля ДМеТИ более 31 мм и менее 26 мм. Толщина гребни измеряется на расстоянии 13 мм от круга катания;

- разница в толщине гребней у одной колесной пары, если толщина одного из них 27 мм и менее, более 4 мм;

- расстояние между внутренними гранями бандажей у ненагруженной колесной пары 1440 +3/3 мм при скорости 120 км/час и +3/-1 мм при скорости 120-140 км/час;

- вертикальный подрез гребня более 18 мм, измеренный специальным шаблоном.

- опасная форма гребня (при значении параметра крутизны гребня 6,5 и менее), измеренная на ТР шаблоном УТ-1 и шаблоном ДО-1 на ТО-2.

- ползун (выбоина) на поверхности катания бандажа более 1 мм.

Скорость следования при ползуне более 1 мм см. в ПТЭ;

- выщербина, раковина или вмятина на поверхности катания бандажа глубиной более 3 мм и длиной более 10 мм, а выщербина на вершине гребня длиной более 4,0 мм;

- разница диаметров бандажей колесных пар в комплекте для электровозов в грузовом движении более 16 мм,

- разница в прокатах у колес одной колесной пары более 2 мм;

- ослабление бандажа на колесном центре, оси в ступице, зубчатого колеса на оси или на ступице колесного центра;

- остроконечный накат гребня в зоне поверхности на расстоянии 2 мм от вершины гребня и 13 мм от круга катания;

- острые поперечные риски и задиры на шейках и предподступичных частях оси;

- протертое место на средней части оси более 4 мм;

- местное или общее уширение ширины бандажа более 6 мм;

- ослабление бандажного кольца в сумме на длине более 30%,более чем в трех местах, а также ближе 100 мм от замка кольца;

- толщина бандажей колесных пар электровозов ВЛ11, ВЛ11м и ЧС менее 45 мм. В бесснежный период, с разрешения начальника дороги, 40 мм (кроме электровозов ЧС2);

- кольцевые выработки на поверхности катания у основания гребня глубиной более 1 мм на конусности 1:3,5 глубиной более 2 мм и шириной более 15 мм. При наличии кольцевых выработок на других участках поверхности катания бандажа нормы браковки как для кольцевых выработок расположенных у гребня.

Дефекты, обнаруженные при осмотре колесных пар, записать в журнал формы "ТУ-152 и в журнал ремонта электровоза формы ТУ-23. Не реже одного раза в месяц производить замеры проката, толщины бандажей, их гребней и опасной формы гребня. Результаты замеров заносить в журнал ТУ-28 и в карманную книжку обмера бандажей ТУ-13.

Примечание:

- под раковиной понимается дефект металлургического происхождения в виде неметаллических включений (песка, шлака) закатанных внутрь металла и пустот от усадки металла при неравномерном остывании бандажа выходящих на поверхность катания бандажа по мере износа;

- под выщербиной понимается выкращивание кусочков металла на поверхности катания бандажа;

Дефекты колесных пар и их составных частей

Дефекты колес

Тяговые передачи

Предназначены для передачи вращающего момента от якоря ТЭД на КП.

На электровозах в качестве приводов применяют зубчатые передачи, которые бывают:

1. Прямозубые односторонние – преимуществом является простота изготовления. Применяются на маломощных ТЭД т.к. ось КП подвергается эффекту скручивания – тепловоз.

2. Прямозубые двухсторонние - преимуществом является исключение эффекта скручивания, что позволяет применять более мощный ТЭД. Недостатком является неравномерное сцепление зубчатых колес с левой и правой стороны КП. Для устранения данного недостатка зубчатые колеса выполняют с упругими элементами, из за чего появляется сложность в изготовлении и меньший срок службы – первые электровозы марки Ф и ВЛ22.

3. Двухсторонняя косозубая – позволяет применять более мощный ТЭД т.к большее кол-во зубьев одновременно находится в зацеплении, увеличена рабочая часть зуба, а так же из-за различного наклона зубьев шестерни ТЭД и зубчатого колеса КП и осевого разбега вала якоря происходит самоцентровки ТЭД на оси КП при равномерном зацеплении с обеих сторон.

4. Односторонняя шевронная передача – позволяет применять двигателя с опорно-рамным подвешиванием и увеличить скорость локомотива.

Кожух зубчатой передачи

Кожух позволяет создать масляную ванну, в которой должна работать передача, и, кроме того, предотвращает попадание в нее пыли, грязи и др.

Кожух зубчатой передачи изготовляют из стали или стеклопластика. Кожух из стеклопластика почти в 2,5— 3 раза легче металлического. Однако при нарушении клиренса (просвет от головки рельса до низа конструкции неподрессоренной части электровоза) кожух из стеклопластика протирается, вытекает смазка и зубчатая передача выходит из строя.

Кожух зубчатой передачи из стали (рис. а) состоит из верхней 2 и нижней 5 половин. Для лучшего уплотнения кожуха по линии разъема делают особые желоба, в которые закладывают уплотнительные войлочные или резиновые прокладки. В верхней половине кожуха имеется заправочная горловина 1, надежно закрываемая крышкой, и люк 4 для осмотра зубчатой передачи. К люку приварена трубка-сапун 3, обеспечивающ

Ось – диаметр 180мм – шейка буксового подшипника; диаметр 210мм – шейка предподступичная; диаметр 235мм – шейка подступичная; диаметр 205мм – шейка МОП (на ЭП1 – шейка под зубчатое колесо); диаметр 200мм – средняя часть оси. Все переходы от одной шейки к другой выполнены в виде галтели.

Ось – диаметр 180мм – шейка буксового подшипника; диаметр 210мм – шейка предподступичная; диаметр 235мм – шейка подступичная; диаметр 205мм – шейка МОП (на ЭП1 – шейка под зубчатое колесо); диаметр 200мм – средняя часть оси. Все переходы от одной шейки к другой выполнены в виде галтели.

напрессованы зубчатые колеса. Бандаж изготавливается из специальной стали по ГОСТ 398. Черновые размеры его выполняются по ГОСТ 3225. Профиль бандажа изготавливается по требованиям ГОСТ 11018 и инструкции №ЦТ/329. Правильность профиля проверяется специальным шаблоном. Бандаж посажен на обод колесного центра в горячем состоянии. Перед посадкой бандаж подвергается неразрушающему контролю на отсутствие трещин. Для предупреждения сползания с колесного центра бандаж стопорится бандажным кольцом из стали специального профиля. Собранное колесо напрессовывается на ось усилием 1040 кН...1490 кН (106 тс...152 тс).

напрессованы зубчатые колеса. Бандаж изготавливается из специальной стали по ГОСТ 398. Черновые размеры его выполняются по ГОСТ 3225. Профиль бандажа изготавливается по требованиям ГОСТ 11018 и инструкции №ЦТ/329. Правильность профиля проверяется специальным шаблоном. Бандаж посажен на обод колесного центра в горячем состоянии. Перед посадкой бандаж подвергается неразрушающему контролю на отсутствие трещин. Для предупреждения сползания с колесного центра бандаж стопорится бандажным кольцом из стали специального профиля. Собранное колесо напрессовывается на ось усилием 1040 кН...1490 кН (106 тс...152 тс).

Ось – на среднюю часть заготовки оси наносят: номер пункта, дата отливки, номер плавки и порядковый номер оси из этой плавки, клеймо приемки заготовки. Перед механической обработкой эти данные со средней части оси переписывают в специальный журнал, а после механической обработки эти данные переносятся на один из торцов оси, который будет считаться правым. Дополнительно указывается № пункта, где обработали ось и клеймо, которое свидетельствует о правильности перенесенных знаков на обработанную ось.

Ось – на среднюю часть заготовки оси наносят: номер пункта, дата отливки, номер плавки и порядковый номер оси из этой плавки, клеймо приемки заготовки. Перед механической обработкой эти данные со средней части оси переписывают в специальный журнал, а после механической обработки эти данные переносятся на один из торцов оси, который будет считаться правым. Дополнительно указывается № пункта, где обработали ось и клеймо, которое свидетельствует о правильности перенесенных знаков на обработанную ось. На колесную пару после формирования и в эксплуатации наносят знаки:

На колесную пару после формирования и в эксплуатации наносят знаки: При полном освидетельствовании с распрессовкой колесных центров на правый торец – буква «Д» в кружочке (дефектоскопия), № пункта, дата и клеймо приемки. Когда при полном освидетельствовании производят смену бандажей, то ставят знак «СБ» в кружочке, а если перетяжку бандажа, то знак «ПБЛ» или «ПБП» (перетяжка левого или правого бандажа).

При полном освидетельствовании с распрессовкой колесных центров на правый торец – буква «Д» в кружочке (дефектоскопия), № пункта, дата и клеймо приемки. Когда при полном освидетельствовании производят смену бандажей, то ставят знак «СБ» в кружочке, а если перетяжку бандажа, то знак «ПБЛ» или «ПБП» (перетяжка левого или правого бандажа).