Нагрузочный режим, определяющий усталостную прочность трансмиссии, зависит от условий работы автомобиля, его технических характеристик и конструктивных особенностей.

Детали трансмиссии на долговечность рассчитывают при условном расчетном режиме. Он определяется детерминированным значением момента (расчетным моментом Мр) и расчетной частотой вращения вала (пр). Учет же особенностей эксплуатационного режима нагружения проводится за счет введения коэффициента эквивалентных пробегов КП. В некоторых видах расчетов вместо коэффициентов пробега и расчетных моментов используют эквивалентные моменты Ма. Применительно к деталям автомобильных трансмиссий обобщенными характеристиками для расчетов на долговечность являются: расчетные моменты Мр; расчетные частоты вращения валов яр; коэффициенты эквивалентных пробегов Кп или эквивалентные моменты Мэ; коэффициенты отноcительных пробегов на передачах £,-.

В соответствии с существующими 1етодиками все детали автомобильных трансмиссий делятся на две группы: детали, работающие на всех передачах в коробке передач (например, детали главной передачи); детали, работающие на определенной передаче (например, шестерни коробки передач).

При установлении расчетного режима условно принимают, что детали, работающие при движении автомобиля на определенной передаче, нагружены моментом, соответствующим предельной силе тяги на этой передаче при частоте вращения, которая имеет место при средней скорости движения на этой передаче. Для деталей, работающих на всех передачах, в качестве расчетного принимается режим деталей, работающих на первой передаче.

Коэффициент пробега – используется для приведения по износоусталостному действию выбранного расчетного детерменированного режима реальному нагрузочному режиму с переменным крутящим моментом действующим в трансмиссии.

Эквивалентный – момент, который действуя в течении всего пробега вызывает износоусталостные явления одинаковые с происходящими в течении этого же пробега под действием переменных моментов подчиняющихся заданной кривой распределения.

Определение основных параметров сцеплений. 10

Оценка нагруженности

Основные размеры и параметры сцепления: наружный D и внутренний d диаметры фрикционных накладок ведомых дисков; число ведомых дисков 2Д; коэффициент запаса сцепления Р; нажимное усилие пружин Fs; расчетный коэффициент трения ц; число zn и жесткость сп нажимных пружин; удельная нагрузка q на фрикционные накладки.

При проектировании сцепления в первую очередь выбирают по ГОСТ число ведомых дисков zД и размеры фрикционных накладок (наружный D, внутренний d диаметры и толщину δ в зависимости от максимального момента двигателя МеМАХ. При МеМАХ £465 Н-м проектируемое сцепление должно быть однодисковым, при больших моментах оно может быть одно- или двухдисковым. Для всех типов автомобилей D=190...400 мм, для двухдисковых сцеплений D = 340... 400 мм. Толщина фрикционных накладок δ = 3,0...3,5 мм для легковых автомобилей и δ = 4,0...5,0 мм для грузовых. Затем задаются коэффициентом запаса сцепления, равным отношению момента трения сцепления к максимальному моменту двигателя —

β = МС / Метах, откуда МС = β Мета

Средние значения β для легковых автомобилей— 1,2...1,75; для грузовых — 1,5...2,2.

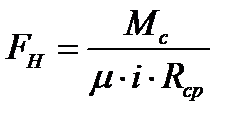

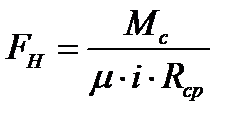

Исходя из технической характеристики автомобиля (по данным завода производителя) выбираем накладки: наружный диаметр D, внутренний диаметр d, толщина накладок δ. Определяем нажимное усилие:  Н где

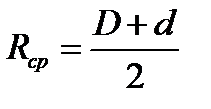

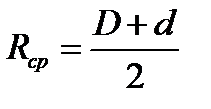

Н где  мм. - радиус трения, i – число поверхностей трения

мм. - радиус трения, i – число поверхностей трения

μ – коэффициент трения.

К показателям нагруженности относят удельную работу буксования Wμ при трогании автомобиля с места и повышение температуры при нагреве ∆ t ведущего диска за одно включение.

Работа буксования:  .

.

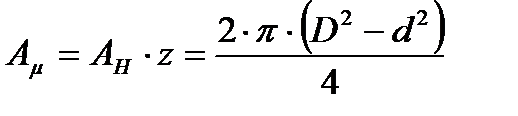

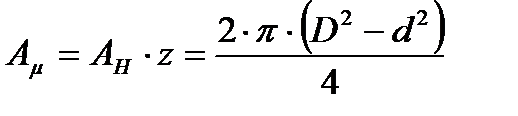

Площадь поверхности трения определяется по формуле:

,

,

где Ан – площадь накладки; z – число поверхностей трения (z = 2);

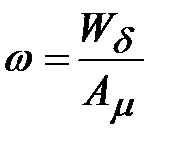

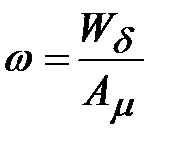

Удельная работа буксования:  ,

,

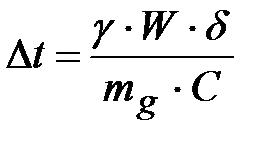

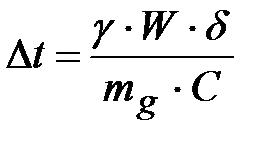

Повышение средней температуры нажимного диска при трогании автомобиля с места:

,

,

где γ – доля теплоты, воспринимаемой нажимным диском, для однодискового сцепления γ =0,5; С – удельная теплоемкость,  - масса диска.

- масса диска.

Допустимое повышение температуры за одно включение принимают 10 °С для одиночных автомобилей и 20 °С для автомобилей с прицепом.

12-13 Приводы сцеплений: требования, классификация 12

Н где

Н где  мм. - радиус трения, i – число поверхностей трения

мм. - радиус трения, i – число поверхностей трения .

. ,

, ,

, ,

, - масса диска.

- масса диска.