ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ ИМПЕРАТОРА АЛЕКСАНДРА I»

(ФГБОУ ВО ПГУПС)

ПЕТРОЗАВОДСКИЙ ФИЛИАЛ ПГУПС

| ОДОБРЕНО

на заседании цикловой комиссии

протокол № _____

от «___» __________________ 20__г.

Председатель цикловой комиссии:

| УТВЕРЖДАЮ

Начальник УМО

________________

|

МЕТОДИЧЕСКАЯ РАЗРАБОТКА

Теоретические основы слесарных работ

Специальность:

23.02.06 Техническая эксплуатация подвижного состава железных дорог

13.02.07 Электроснабжение (по отраслям)

27.02.03 Автоматика и телемеханика на транспорте (железнодорожном транспорте)

Разработал: Кравчук В. М.

г. Петрозаводск

Оглавление

Пояснительная записка стр.3

Раздел 1. Общие сведения

1.1 Профессия слесаря стр. 4

1.2. Виды слесарных работ стр. 4

1.3. Культура и производительность труда. Качество продукции стр. 5

1.4. Научная организация труда стр. 6

1.5. Общие требования к организации рабочего места слесаря стр. 8

1.6.Режим труда стр. 9

Раздел 2. Слесарные работы

Тема 1 Контрольно-измерительный инструмент стр. 11

Тема 2 Разметка стр. 15

Тема 3 Разрезание стр. 18

Тема 4 Рубка стр. 22

Тема 5 Опиливание стр. 25

Тема 6 Сверление стр. 28

Тема 7 Нарезание резьбы стр.31

Тема 8 Правка стр. 35

Тема 9 Гибка стр. 35

Тема 10 Клёпка стр. 37

Тема 11 Шабрение стр. 45

Тема 12 Притирка. Доводка стр. 47

Тема 13 Шлифовка стр. 50

Тема 14 Термообработка стр. 51

Тема 15 Пайка стр. 55

Пояснительная записка

Методическая разработка «Теоретические основы слесарных работ», являются руководством для студентов очного и заочного отделений специальностей 23.02.06 Техническая эксплуатация подвижного состава железных дорог, 13.02.07 Электроснабжение (по отраслям), 27.02.03 Автоматика и телемеханика на транспорте (железнодорожном транспорте) при прохождении учебной практики «Слесарные работы».

В данной разработке, последовательно и кратко, изложен материал по видам слесарных работ, рассчитанный на самостоятельную теоретическую подготовку студентами. В первом разделе «Общие сведения» рас-сматриваются темы: «Профессия слесаря», «Виды слесарных работ», «Культура и производительность труда. Качество продукции», Научная организация труда», «Общие требования к организации рабочего места слесаря», «Режим труда». Во втором разделе «Слесарные работы» изложены темы: контрольно-измерительный инструмент, разметка, разрезание, рубка, опиливание, сверление, нарезание резьбы, правка, гибка, клёпка, шабрение, притирка, доводка, шлифовка, термообработка, пайка.

После самостоятельного изучения материала, в специально оборудованных слесарным мастерских, проводятся практические занятия с использованием оборудования и инструментов слесарного цеха (лаборатории), с целью получения навыков и умений при выполнении слесарных работ.

Раздел 1: Общие сведения

Профессия слесаря

Слесарные работы – это обработка металлов, обычно дополняющая станочную механическую обработку или завершающая изготовление металлических изделий соединением деталей, сборкой машин и механизмов, а также их регулированием. Слесарные работы выполняются с помощью ручного или механизированного слесарного инструмента.

Особое развитие слесарное ремесло получило после Октябрьской революции. Наши ученые, инженеры и техники много сделали, чтобы заменить тяжелый, малопроизводительный ручной труд работой механизмом и машин. С появлением металлорежущих станков и их совершенствованием постепенно сокращалась роль и доля ручного труда, который стал заменяться трудом строгальщиков, токарей, фрезеровщиков, шлифовщиков и др. Но одной из ведущих остается профессия слесаря. По-прежнему ценится труд слесаря, от которого требуется умение выполнять все виды ручной обработки металлов.

Виды слесарных работ.

| Слесарь по монтажу приборов

|

Слесарные работы применяются в различных видах производства. Вследствие этого слесари – подразделяются по видам работ:

| Слесари-сборщики

| Собирают машины и механизмы

|

| Слесари-ремонтники

| Осуществляют техническое обслуживание и ремонт машин и механизмов

|

| Слесари-инструментальщики

| Обеспечивают производство инструментами и приспособлениями

|

| Слесари по монтажу приборов

| Выполняют установку их на место, подвод различных видов энергии и т. д.

|

Слесарные работы различных видов объединяет единая технология выполнения операций, к которым относятся разметка, рубка, правка и гибка, резка, опиливание, сверление, зенкование и зенкерование, развертывание отверстий, нарезание резьбы, клепка, шабрение, распиливание и припасовка, притирка и доводка, пайка, лужение.

На предприятиях серийного производства, где изготовляют однородные детали большими партиями, повышается точность механической обработки и соответственно уменьшается объем слесарных работ, но слесарь выполняет ручные работы, которые не могут быть выполнены машиной.

На предприятиях или в мастерских, выпускающих разнородные изделия в небольших количествах (единичное производство), от слесарей требуется универсальность. При необходимости он производит ремонт и монтаж станков, изготовляет приспособления.

Труд слесаря продолжает оставаться необходимым и на предприятиях массового производства, где однородная продукция выпускается в больших количествах и продолжительное время (год, два и более).

Рабочего высокой квалификации характеризуют культура труда, профессиональная этика, высокие производительность труда и качество продукции.

Качество продукции.

Культура труда рассматривается как умение и привычка рационально планировать, организовывать и контролировать свою работу в сфере конкретной трудовой деятельности рабочего труда и профессиональной этики, гуманными началами, любовью к своему делу, верностью профессиональному долгу и трудовым традициям рабочего класса.

Производительность труда – плодотворность, продуктивность производственной деятельности людей. Производительность труда измеряется количеством продукции, произведенной работником в сфере материального производства за единицу рабочего времени, которое затрачено на производство единицы продукции. Одним из важных условий повышения производительности труда является устранение причин, ведущих к потере рабочего времени. Для этого требуется организованность и самодисциплина.

Качество продукции – совокупность свойства продукции, удовлетворяющих определенным потребностям в соответствии с её назначением. Качество продукции определяется при одновременном рассмотрении и оценки технических, эксплуатационных, конструкторских, технологических параметров, норм надежности и долговечности, художественно–эстетических свойств и экономических показателей.

Надежность - свойство изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени или требуемой наработки.

Долговечность - способность изделия сохранять свои свойства (производительность, безотказность, точность и т. п.) в заданных пределах длительное время. Показателем долговечности может быть ресурс времени или объём работы при установленной нагрузке.

Научная организация труда

Общее положение.

Для успешного выполнения производственных заданий недостаточно располагать современными оборудованием, механизмами, приспособлениями, инструментами и квалифицированными рабочими – нужно соответствующим образом организовать труд. Решению этих задач и способствует научная организация труда.

Научная организация труда включает в себя такие элементы, как оборудование учебных мастерских, организация рабочих мест (планировка, освещение) и трудового процесса (рабочая поза, рабочие движения и их элементы), разработка режима труда (темп, ритм), создание оптимальных санитарно-гигиенических (микроклимат, шум, вибрации, освещённость, личная гигиена) и эстетических (цвет окраски, одежда, музыка) условий труда, противопожарные мероприятия и обеспечение безопасности труда.

Окружающая рабочего изо дня в день производственная обстановка оказывает на него и его работу большое влияние. Она может вызвать подъём настроения, активность, желание лучше и больше работать или, наоборот, равнодушие, безразличие и даже уныние, пассивность и нежелание трудиться. Следовательно, нельзя недооценивать производственную обстановку, необходимо правильно использовать этот резерв улучшения качества работы и повышения производительности труда.

Оборудование слесарных мастерских.

В слесарных мастерских и на участках располагается оборудование индивидуального и общего пользования. К оборудованию индивидуального пользования относятся верстаки с тисками. К оборудованию общего пользования относятся: сверлильные и простые заточные станки (точильно-шлифованные); поверочные и разметочные плиты; винтовой пресс; ножовочный станок; рычажные ножницы; плиты для правки и др.

Слесарный верстак - является одним из основных видов оборудования рабочего места для выполнения ручных работ и представляет собой специальный стол, на котором выполняют слесарные работы.

Слесарные верстаки бывают одно– и многоместными. Одноместные имеют длину 1000…1200 мм, ширину 700…800 мм, высоту 800…900 мм, а многоместные – длину в зависимости от числа работающих, а ширину и высоту – те же, что и одноместные верстаки. Наиболее удобные, и более широко применяются одноместные верстаки.

| Поворотные с параллельными губками

|

| Неповоротные с параллельными губками

|

| С дополнительными губками для труб

|

Многоместные слесарные верстаки имеют существенный недостаток: когда один рабочий выполняет точные работы (разметку, опиливание, шабрение), а другой в это время производит рубку или клёпку, то в результате вибрации верстака нарушается точность работ, выполняемых первым рабочим.

Слесарные тиски представляют собой зажимные приспособления для удерживания обрабатываемой детали в нужном положении. В зависимости от характера работы применяют стуловые, с параллельными губками и ручные тиски.

Стуловые тиски получили своё название от способа крепления их на основании в виде (деревянного) стула, в дальнейшем они были приспособлены для закрепления на верстаках. Стуловые тиски применяют редко и только для выполнения грубых тяжёлых работ, связанных с применением ударной нагрузки - при рубке, клёпке, гибке и пр.

Тиски с параллельными губками и ручным приводом выпускают трёх типов: поворотные, неповоротные и инструментальные (со свободным ходом передней губки).

Поворотные тиски с параллельными губками могут поворачиваться на угол не менее 60 градусов, Корпус тисков с параллельными губками изготовляют из серого чугуна. Для увеличения срока службы тисков к рабочим частям губок прикрепляют винтами стальные (из инструментальной стали У8) пластины с сетчатой насечкой. Поэтому для зажима обработанной чистой поверхности детали (изделия) рабочие части губок тисков закрывают накладными пластинами - "нагубниками", изготовленными из мягкой стали, латуни, меди, алюминия, кожи и др.

Размеры слесарных тисков определяются шириной их губок, которая для поворотных тисков составляет 80 и 140мм с наибольшим раскрытием губок 95 и 180мм.

Неповоротные тиски с параллельными губками - имеют основание, с помощью которого они крепятся болтами к крышке верстака, и подвижную и неподвижную губку. Для увеличения срока службы рабочие части губок делают сменными в виде призматических пластинок с сетчатой насечкой из инструментальной стали У8 и прикрепляют к губкам винтами. Ширина губок неповоротных тисков - 80 и 140 мм с наибольшим раскрытием губок 95 и 180 мм.

Тиски с дополнительными губками для труб - кроме общего назначения могут быть использованы для закрепления труб благодаря дополнительному призматическому вырезу. Наибольшие диаметры зажимаемых труб составляют 60,70 и 140 мм.

При работе на тисках нужно соблюдать следующие правила:

-перед началом работы осматривать тиски, обращая особое внимание на прочность их крепления к верстаку, а губок к тискам;

- не выполнять на тисках грубых работ (рубки, правки или гибки) тяжелыми молотками, так как это приводит к быстрому разрушению тисков;

При креплении деталей в тисках не допускать ударов по рычагу, что может привести к срыву резьбы ходового винта или гайки;

по окончании работ очищать тески волосяной щёткой от стружки, грязи и пыли, а направляющие и резьбовые соединения смазывать маслом; разводить губки тисков, так как в сжатом состоянии возникают излишние напряжения в соединении винта и гайки.

Ручные слесарные тиски применяются для закрепления деталей (заготовок) небольших размеров при опиливании либо сверлении, так как их неудобно или опасно держать руками. Ручные тиски различают трёх типов - шарнирные с коническим креплением и пружинные. Их изготовляют с шириной губок 36, 40. 50, и 56 мм и раскрытием губок 28, 30, 40, 50 и 55 мм, а для мелких работ — с шириной губок 6, 10, и 16 мм и раскрытием губок 5,5 и 6,5 мм.

5. Общие требования к организации рабочего места слесаря

Одним из основных элементов организации рабочего места является его планировка, при выполнении которой учитывают требования научной организации труда к расположению рабочего места по отношению к другим рабочим местам в мастерской, расположению оборудования, местоположению рабочего и оснастки, размещению инструментов, приспособлений (порядок на рабочем месте).

Расстояния от тары с заготовками и готовой продукцией и оборудования (верстака) до рабочего должны быть такими, чтобы рабочий мог использовать преимущественно движение рук.

При планировке рабочих мест должны учитываться: зоны досягаемости рук в горизонтальной и вертикальной плоскостях; количество сочленений тела, участвующих в движениях. Наиболее удобная, оптимальная зона определяется полудугой радиусом, примерно, 300 мм для каждой руки. Максимальная зона досягаемости - 430мм без наклона корпуса и 650 мм — с наклоном корпуса, но не более чем на 30 градусов для человека среднего роста.

Основные требования по соблюдению указанного порядка на рабочих местах состоят в следующем:

1) всё необходимое для работы должно находиться под рукой, чтобы можно было сразу найти нужный предмет;

2) инструменты и материалы, которые во время работы требуется чаше, размещают ближе к себе, а применяемые реже - дальше; все используемые предметы располагают примерно на высоте пояса;

3) инструменты и приспособления размещают так, чтобы их удобно было брать соответствующей рукой: что берут правой рукой - держат справа, что берут левой - слева; что используют чаще - кладут ближе, что используют реже - дальше;

4) нельзя класть один предмет на другой или на отделанную поверхность детали;

5) документацию (чертежи, технологические или инструкционные карты, наряды и др.) держат в удобном для пользования и гарантированном от загрязнения месте;

6) заготовки и готовые детали хранят так, чтобы они не загромождали проходы, и чтобы рабочему не приходилось часто нагибаться, если надо взять или положить заготовку или изделие;

Режим труда

Научная организация труда на рабочем месте основывается на правильном режиме труда и отдыха, обеспечивающем поддержание высокой работоспособности и здоровье человека. Одним из основных показателей работоспособности является уровень производительности труда.

Работоспособность человека претерпевает значительные изменения на протяжении дня, недели. Она может сохраняться на высоком уровне или, наоборот, быстро снижаться. В течение рабочего дня работоспособность характеризуется тремя периодами:

1) рабочий "входит" в работу (период врабатываемости), постепенно растёт производительность его труда;

2) период устойчивой работоспособности;

3) снижение работоспособности, постепенно падает производительность труда.

Раздел 2: Слесарные работы

Тема 1. Контрольно-измерительный инструмент.

Правильность заданных чертежом размеров и формы деталей в процессе их изготовления проверяют штриховым (шкальным) измерительным инструментом, а также проверочными линейками, угольниками, плитами и другим инструментом.

К нему относятся:

1. Масштабная линейка - имеет штрихи-деления расположенные друг от друга на расстоянии 1; 0,5 и иногда 0,25 мм.

Масштабной линейкой производят измерения наружных и внутренних размеров и расстояний с точностью до 1 мм.

Масштабные линейки изготавливают из углеродистой инструментальной стали марок У7 или У8 с длиной шкалы 100, 150, 200, 300, 500, 750 и 1000 мм.

2. Рулетка - представляет собой стальную ленту, на поверхности которой нанесена шкала ценой деления 1 мм

Лента заключена в футляр и втягивается в него либо пружиной (самосвёртывающиеся рулетки), либо вращением рукоятки (простые рулетки) или задвигающиеся вручную (желобчатые рулетки).

Самосвертывающиеся и желобчатые рулетки изготавливают с длиной шкалы 1 и 2 м, а простые – с длиной шкалы 2, 5, 10, 20, 30, 50м.

3. Кронциркуль - применяются для измерения только наружных размеров деталей: диаметров, длин, толщин буртиков, стенок и т.п. Он состоит из двух изогнутых по большому радиусу ножек длиной 150, 200 мм, соединенных шарниром. Точность измерения кронциркулем до 0,5 мм.

Кронциркули изготавливают из углеродистой инструментальной стали У7 или У8, а измерительные концы на длине 15-20 мм закаливают.

4. Нутромер - служит для измерения только внутренних размеров: диаметров отверстий, размеров пазов, выточек и т.п. При этом обеспечивается точность до 0,5мм.

Изготавливают нутрометры из углеродистой инструментальной стали У7 или У8 с закалкой измерительных концов на длине 15-20мм.

5. Штангенциркуль - применяются для измерения как наружных так и внутренних размеров с точностью до 0,05 и 0,1 мм по шкале «Нониуса».

Штангенциркули изготавливают 3 типов: ШЦ – I, ШЦ – II и ШЦ – III с пределами измерений 0 – 125мм (ШЦ – I); 0-200 и 0- 230 (ШЦ – II); 0 – 500, 250 – 710, 320 – 1000, 500 – 1400, 800- 2000 (ШЦ – III).

6. Микрометр – предназначен для измерения только наружных размеров деталей с точность измерения до 0,01 мм.

6. Микрометр – предназначен для измерения только наружных размеров деталей с точность измерения до 0,01 мм.

Микрометры выпускаются промышлен-ностью с пределами измерения: 0 – 25, 25 – 50, 50 – 75, 75- 100 и т.д до 275 – 300 мм. Изготавливают следующие типы микрометров:

а) тип МК (микрометры гладкие) – для измерения наружных размеров деталей;

б) тип МЛ (микрометры листовые) – для измерения толщины листов и лент;

в) тип МТ (микрометры трубные) – для измерения толщины стенок труб;

г) тип МЗ (микрометры зубомерные) – для измерения зубчатых колес.

7. Угольники - наиболее распространенный инструмент для проверки прямых углов.

Стальные угольники с углом 90° бывают различных размеров, цельный или составные.

Угольники изготавливают 4 классов точности: 0; 1; 2 и 3. Наиболее точные угольники класса 0. Точные угольники с фасками называются лекальными.

Угольники изготавливают из углеродистой инструментальной стали У7 или У8 с последующей закалкой.

8. Проверочные линейки - служат для проверки плоскостей на прямолинейность. Они подразделяются на: лекальные линейки с двухсторонним скосом, трехгранные и четырехгранные.

При хорошем освещении можно обнаружить отклонение от прямолинейности величиной от 0, 005 – 0, 002 мм.). Лекальные линейки изготавливают длиной от 25 до 500 мм из углеродистой инструментальной или легированной стали с последующей закалкой.

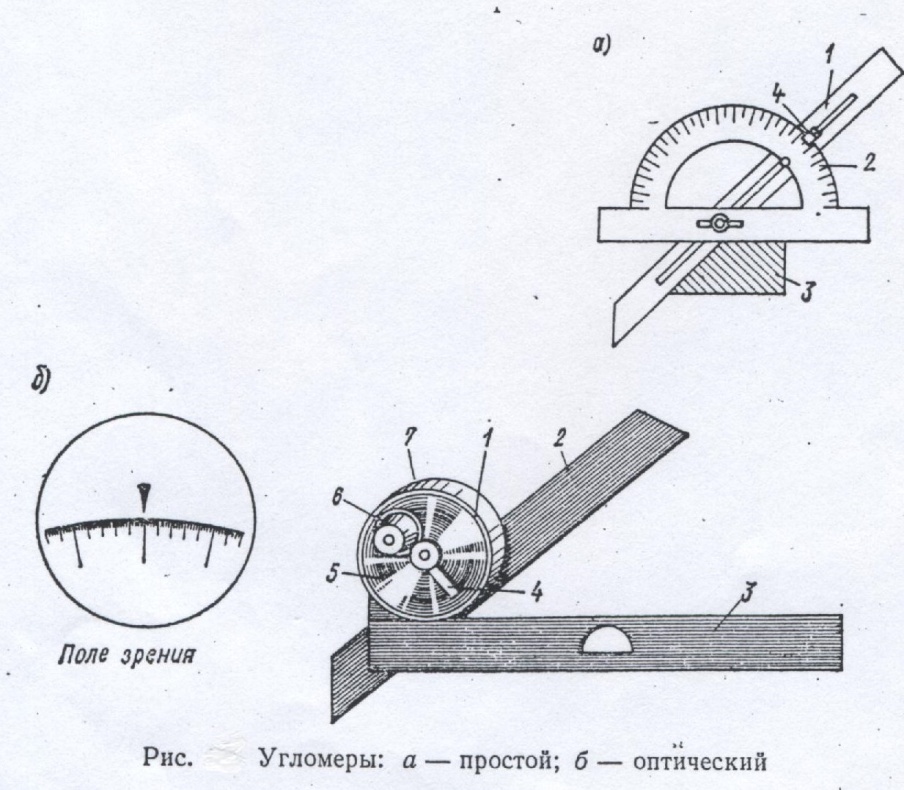

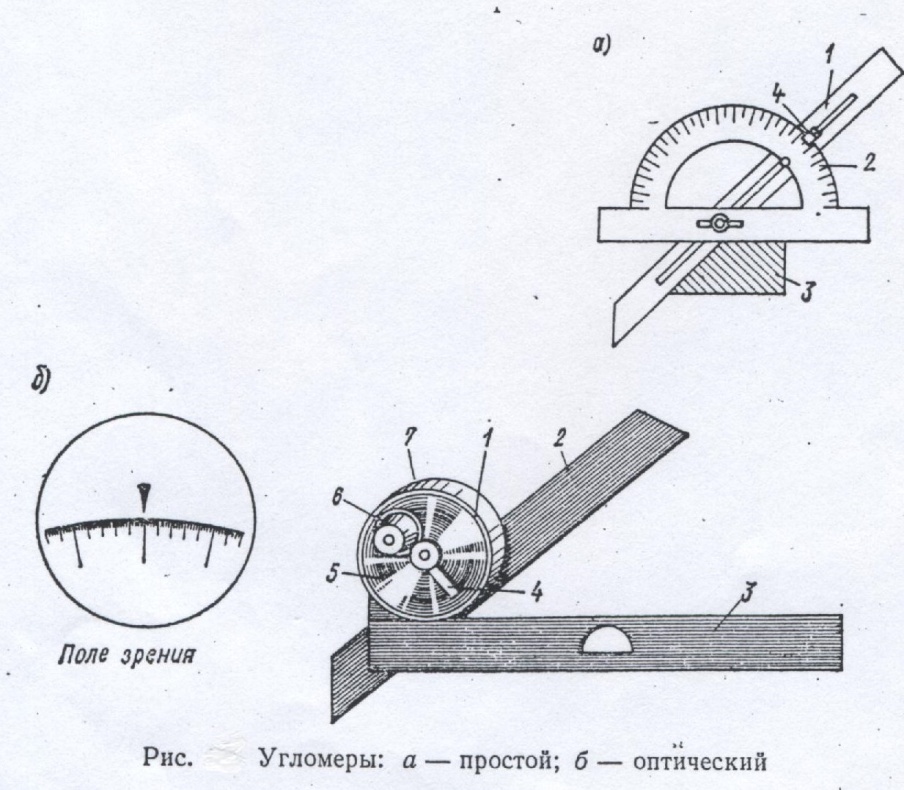

9. Транспортиры - применяются для измерения и разметки углов на плоскости различают: простые и универсальные

Тема 2. Разметка

Разметкой называется операция нанесения на обрабатываемую деталь ли заготовки разметочных рисок, определяющих контуры детали или места, подлежащие обработке.

Основное назначение разметки заключается в указании границ, до которых надо обрабатывать заготовку.

В процессе обработке поверхности заготовки снимается слой металла, называемой припуском.

Обработку по разметки нельзя считать совершенным способом. Как бы аккуратно не наносилось разметочные риски и как бы тонки они не были, точность обработки по рискам колеблется от 0,2 до 0,5 мм. Разметка отнимает довольно много времени и требует высококвалифицированного труда. Таким образом разметка применяется:

1. Для указания границ, до которых надлежит обрабатывать поверхности деталей.

2. Для контроля правильности обработки.

3. Для проверки заготовок.

Виды разметочных работ.

В настоящее время разметочные работы можно разделить на три основные группы: разметку машиностроительную, котельную и судовую.

В зависимости от формы размечаемых заготовок и деталей разметка делится на плоскую и пространственную (объемную).

Разметка плоская применяется для геометрических построений на плоских поверхностях листов, заготовок или деталей. В этих случаях можно ограничиться нанесением рисок только на одной плоскости.

Разметка пространственная применяется для графических построений,

осуществляемых на поверхностях заготовок деталей, расположенных разных плоскостях под различными углами друг к другу. По своим приёмам пространственная разметка существенно отличается от плоскостной – приходиться не просто размечать отдельные поверхности детали, но и увязать разметку этих поверхностей между собой.

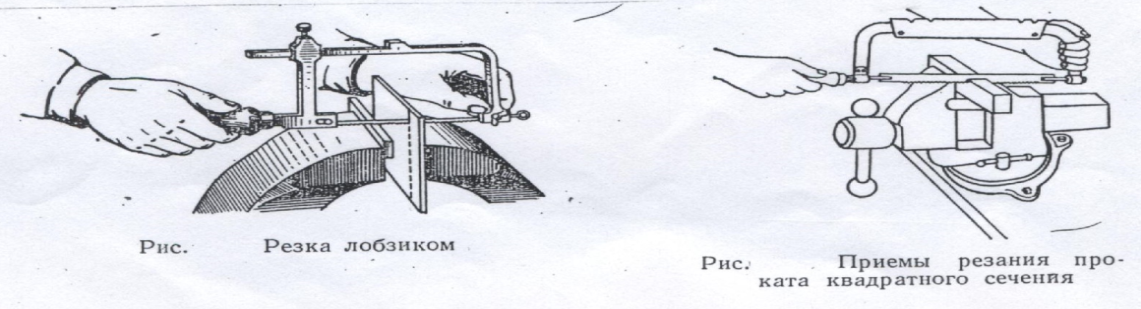

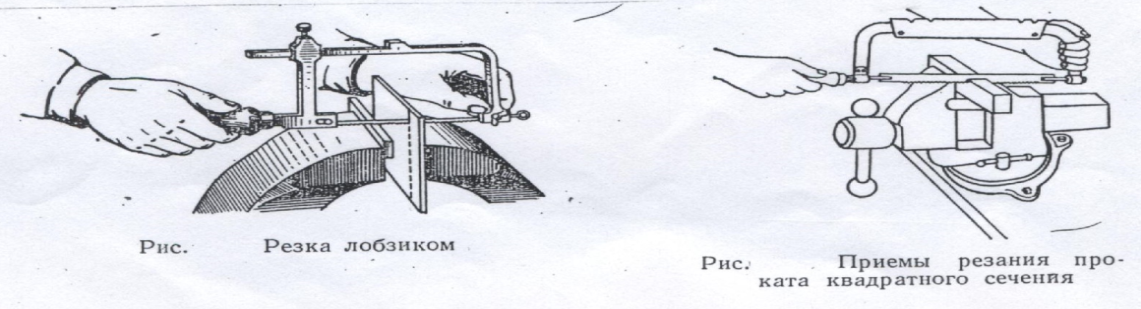

Ножовочный станок

Обычно применяется для разрезания толстых листов, полосового, профильного и круглого металла, а также для прорезания пазов, шлицев в головках винтов, обрезки заготовок по контуру и т.п.

Ножовочные станки обычно изготавливают двух типов – цельные и раздвижные, позволяющие устанавливать ножовочные полотна различной длины

Ножовочные станки обычно изготавливают двух типов – цельные и раздвижные, позволяющие устанавливать ножовочные полотна различной длины

Натяжение ножовочного полотна в станке должно быть отрегулировано. Слабо натянутое полотно во время резки перекашиваются, от чего могут выкрошиться зубья, а затем сломаться. Слишком туго натянутое плотно во время работы также может сломаться от малейшего перекоса при движении ножовки.

Ножовочные полотна изготавливают из быстро режущей стали: ручные из марок стали Р18 и Р9, станочные – 6ВФ.

Шаг зубьев полотна:

- для мягких и вязких металлов (медь, латунь) S = 1мм,

- для твердых материалов (сталь, чугун) S = 1,3мм,

- для мягкой стали S = 1,6мм.

В практике ручной резки металлов пользуется преимущественно ножовочным полотном с шагом 1,3 – 1,6мм, у которого на длине 25мм насчитывается 17-20 зубьев

Зубья с большим шагом отгибают по одному поочередно вправо и влево, а третий не отгибают. Зубья с малым шагом отгибают по 2-3 влево и 2-3 вправо, при этом образуется волнистая линия или так называемая гофрирования разводка. Величина развода на сторону должна превышать толщину полотна на 0,2 – 0,5мм.

В процессе работы ножовочное полотно иногда «уводит» в сторону от линии разметки; выправлять его не следует, так как возможна поломка или «выкрашивание» зубьев полотна. В этом случае следует начать резку заготовки с противоположной стороны

Разрезание труб

Труборез представляет собой специальное приспособление, у которого режущим инструментом служат специальные дисковые резцы (ролики).

Тема 4. Рубка

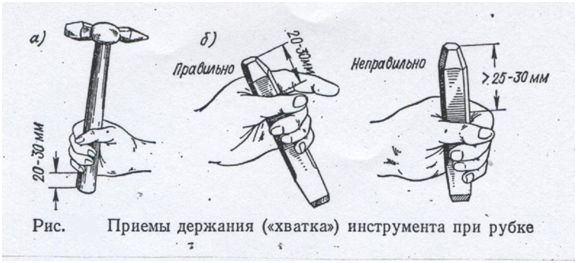

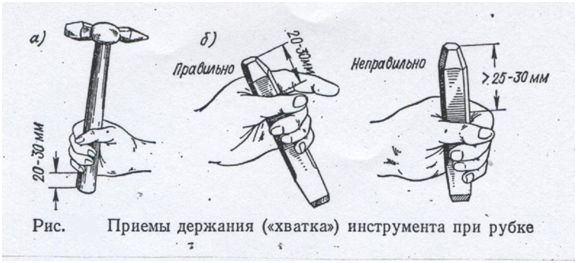

Рубкой называется операция обработки металла зубилом, крейцмейселем при помощи молотка. Режущими инструментами при рубке служат зубило, крейцмейсель, а ударным – молоток. Точность обработки, достигаемая при рубке, составляет 0,4 – 0,7 мм.

Рубкой выполняются следующие операции: обрубка сварных швов, прорубание кромок встык под сварку; обрубка кромок и заусенцев на кованных и литых заготовках; разрубка на части листового материала; вырубка отверстий в листовом материале; прорубка смазочных канавок и др.

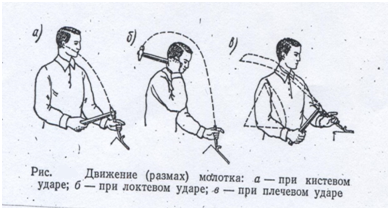

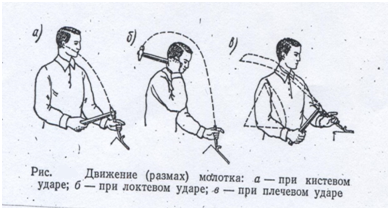

Производительность и качество рубки зависят от вида замаха и от удара молотком. Различают удар локтевой, плечевой и кистевой. При кистевом замахе удары молотка производятся силой кисти руки. Таким ударом пользуется при легкой работе для снятия стружек или при удалении небольших неровностей. Локтевой удар более сильный. Его применяют при обычной рубке, когда приходиться снимать слой металла средней толщины или при прорубании пазов и канавок. К плечевому удару (самый сильный) прибегают при рубке толстого металла, при удалении больших слоёв за один проход, при разрубании металла и обработке больших плоскостей. При рубке с применением кистевого удара делают в среднем 40-50 ударов в минуту; при более тяжелой работе и плечевом темп рубки снижается до 30-35 ударов в минуту. Наиболее производительной считается рубка, при которой за один проход, снимается слой металла толщиной 1,5-2мм.

Производится рубка в тисках на плите или на наковальне. Рубку в тисках можно выполнять по уровню губок в тисках, либо выше этого уровня – по размеченным рискам. По уровню губок тисков чаще всего рубят тонкий металл, а выше уровня – широкие поверхности заготовок.

Для рубки чугуна и бронзы применяют В=70, для стали средней твердости – В=60, для меди и латуни – В=45, для алюминия и цинка – В=35.

Качество зубила зависит от соблюдения установленного режима термической обработки (закалки и отпуска). Закалка рабочей части зубила производится нагревом его на длину 40-70мм до температуры 800-830°С (светло-вишнево-красный цвет каления) и охлаждения в воде на длине 15-30мм с последующим отпуском до появления фиолетового цвета побежалости. Закалка головки зубила производится таким же способом на длине 15-20мм с отпуском до серого цвета побежалости. Согласно ГОСТ, твердость рабочей части зубила должна быть НRC -52-57, ударной части – HRC-32-40. Материал – сталь У7А.

Рубку хрупких металлов (чугун или бронза) следует производить от края к середине заготовки, чтобы избежать откалывание края детали. Иногда для этой цели с края заготовки напильником снимают фаску, и тогда рубку ведут в обычном направлении. При рубке вязких металлов (мягкая сталь, латунь, медь) режущую кромку зубила рекомендуется периодически смачивать машинным маслом или мыльной эмульсией.

Случается, что обработанные рубкой детали не пригодны по одной из следующих причин:

1) из-за отклонения размеров, заданных чертежом;

2) в результате повреждений при рубке;

3) в следствии неудовлетворительного качества обработанной поверхности.

Основными причинами брака являются: неправильные приёмы рубки, невнимательность, рубка тупым инструментом.

Тема 5. Опиливание

Опиливание -это операция, при выполнении которой с поверхности заготовки снимается слой металла (припуск) при помощи режущего инструмента – напильника.

Цель опиливания -придания деталям требуемой формы, размеров и заданной шероховатости поверхности.

Обработка напильником даёт возможность получит точность деталей до 0,05 мм, а в отдельных случаях даже до 0,01 мм.

Припуски при опиливании обычно небольшие – от 1,0 до 0,05 мм.

По виду или форме насечек напильники бывают:

1. Напильники с одинарной насечкой: срезают металл широкой стружкой, равной всей длине зуба (рис.а). Одинарная насечка наносится под углом 25 ̊ - 30 ̊ по отношению к линии перпендикулярной оси напильника.

2. В напильниках с двойной насечки - с начала насекают нижнюю глубокую насечку, называемую основной, а поверх нее верхнюю неглубокую насечку (вспомогательная). Основная насечка выполняется под углом наклона 25 ̊, вспомогательная - 45 ̊ (рис.б).

Шаг (расстояние) между двумя соседними зубьями на основной насечке больше, чем на вспомогательной. В результате этого зубья располагаются друг за другом не по прямой, а со смещением от оси напильника на угол 5 ̊ (рис. г).

3) Зубья рашпильной насечки -образуется с выдавливанием металла из заготовки рашпиля насекательными зубилами со специальной формой заточки (рис.в).

Напильникиподразделяются на следующие виды:

1. Слесарные напильники общего назначения - изготавливаются восьми видов: плоские (тупоносые и остроносые), квадратные, трехгранные, полукруглые, круглые, ромбические и ножовочные длиной от 100 до 400 мм с насечкой N ̊ 0-5. Напильники имеют как двойную (перекрестную) насечку и одинарную.

2. Слесарные напильники для специальных работ - предназначаются для удаления весьма больших припусков при опиливании. Напильники подразделяются на пазовые, плоские с овальными ребрами брусовики и двухконцевые.

3. Машинные напильники - по своей конструкции подразделяются на стержневые, дисковые, фасонные головки и пластинчатые.

4. Надфили (мелкие напильники) - применяются при опиливании небольших поверхностей и узких мест, недоступных для обработки слесарных напильниками. Делятся на восемь видов: плоские, треугольные, трёхгранные (односторонние), квадратные, полукруглые, овальные, круглые, ромбические длиной 40, 60 и 80 мм с насечкой 5 номеров.

5. Рашпили - изготавливают трех видов: общего назначения, сапожные и копытные с насечкой N ̊ 1-2 и длиной от 250 до 350 мм.

Выбор напильников:

1. Для грубой опиловки,когда требуется снять большой слой металла, используют «брусовики» - это напильники, имеющие очень грубую насечку (4-7 насечек на 10 мм длины).

2. Для грубого опиливания заготовок, когда необходимо снять припуск до 1,0 мм, применяются «драчевые » напильники.

3. Личные напильники - используются для более чистой отделки поверхности, когда требуется снять припуск не более 0,15 мм. Обработанная поверхность соответствует 7-8 класс чистоты.

4. Напильники с бархатной насечкой - применяются для самой точной отделки, подгонки, доводки деталей и шлифования поверхностей с точностью 0,01- 0,05 мм, шероховатая поверхность при этом соответствует 9-11 классам чистоты.

Тема 6. Сверление

Сверление – одно из самых распространенных методов получения ровного отверстия путём резания. Режущим инструментом служит сверло, которое даёт возможность как получать отверстия в сплошном материале (сверление), так и увеличивать диаметр уде просверленного отверстия (рассверливание).

По конструкции и назначению свёрла подразделяются и на ряд видов:

1. Перовые свёрла - представляют собой простой режущий инструмент. Применяются для сверления не ответственных отверстий до диаметрами 25мм.

.

.

2. Спиральные свёрла с цилиндрическим и коническим хвостиками.

3. Центровые свёрла - служат для получения центровых углублений на обрабатываемых деталях.

4. Комбинированный инструмент – позволяет производить одновременную обработку одноосных отверстий(одновременное сверление и рассверливание отверстий)

Виды сверления:

а) сверление сквозное

б) сверление несквозное

в) рассверливание

г) зенкование

Для изготовления свёрл применяют следующие инструментальные материалы:

1. Углеродистую инструментальную сталь маркой У10А, У12А.

2. Легированные стали: хромистую, марки Х и хромокремнистую 9ХС.

3. Быстрорежущую сталь марок Р9 и Р18.

Для уменьшения трения сверла о стенки просверливаемого отверстия достигается тем, что рабочая часть сверла имеет обратный конус, т.е диаметр сверла у режущей части больше, чем на другом конце, у хвостовика. Разность в величине этих диаметров составляет 0,03 – 0,12мм на каждые 100мм длины сверла.

Угол при вершине сверла 2ф расположен между главными режущими кромками. Величина этого угла выбирается в зависимости от твердости материала и колеблется от 80  до 140°: для стали, чугунов и твердых бронз 2ф = 116

до 140°: для стали, чугунов и твердых бронз 2ф = 116  - 118

- 118  ; для латуней и мягких бронз 2ф = 130

; для латуней и мягких бронз 2ф = 130  ; для легких сплавов – дюралюмина, силумина, электрона и баббита 2ф = 140

; для легких сплавов – дюралюмина, силумина, электрона и баббита 2ф = 140  ; для красной меди 2ф = 125

; для красной меди 2ф = 125  ; для эбонита и целлулоида 2ф = 80

; для эбонита и целлулоида 2ф = 80

При сверлении вязких металлов (сталь, медь, алюминий и др.) отдельные элементы стружки, плотно сцепляясь между собой, образуют неприрывистую стружку, завивающуюся в спираль – такая стружка называется сливной. Если обрабатываемый металл хрупок (чугун или бронза), то отдельные элементы стружки надламываются и отделяются друг от друга. Такая стружка, состоящая из отдельных разобщенных между собой элементов (чешуек) неправильной формы, носит н

6. Микрометр – предназначен для измерения только наружных размеров деталей с точность измерения до 0,01 мм.

6. Микрометр – предназначен для измерения только наружных размеров деталей с точность измерения до 0,01 мм.

Ножовочные станки обычно изготавливают двух типов – цельные и раздвижные, позволяющие устанавливать ножовочные полотна различной длины

Ножовочные станки обычно изготавливают двух типов – цельные и раздвижные, позволяющие устанавливать ножовочные полотна различной длины

.

.

до 140°: для стали, чугунов и твердых бронз 2ф = 116

до 140°: для стали, чугунов и твердых бронз 2ф = 116