Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Топ:

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

История развития методов оптимизации: теорема Куна-Таккера, метод Лагранжа, роль выпуклости в оптимизации...

Основы обеспечения единства измерений: Обеспечение единства измерений - деятельность метрологических служб, направленная на достижение...

Интересное:

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Задание.

1.Изучить и зарисовать микроструктуру легированной конструкционной стали марок 40ХА, 30ХНЗА, 40ХТГ или 30ХГСА в нормализованном и термически обработанном состоянии. Указать, к какому классу по структуре относится исследуемая сталь.

2.Зарисовать и описать микроструктуру легированной инструментальной стали марок ХГ, ХВГ, 9ХС или ХВ5 в нормализованном и термически обработанном состояниях.

3.Зарисовать и описать микроструктуру быстрорежущей стали Р9 или Р18 после нормализации, закалки и отпуска.

Влияние легирующих элементов

Простые углеродистые стали далеко не всегда удовлетворяют требованиям техники. В промышленности широко применяются легированные стали, которые обладают высокими механическими или особыми физическими и химическими свойствами, приобретаемыми после

--------------------------------------------------------------------------------------------------------------------

Работа выполнена совместно с Р.К.Кузнецовым

соответствующей термической обработки. Легированными называются стали, в которые для получения требуемых свойств специально добавляются определенные количества необходимых элементов.

Изучая влияние легирующих элементов на свойства стала, важно знать взаимодействие легирующего элемента с железом и углеродом, а также влияние легирующих элементов на полиморфизм железа и превращения в стали при термической обработке.

При суммарном содержании легирующих элементов до 2% сталь является низколегированной, от 2 до 10% - среднелегированной, более 10% - высоколегированной. В качестве легирующих элементов наибольшее применение получили Cr, Ni, Mo, W, V, Mn, Ti. Сталь может быть легирована одним, двумя, несколькими элементами. Соответственно легированные стали называются хромистой, хромоникелевой и т.д.

|

|

Влияние элементов на полиморфизм железа

Все элементы, которые растворяются в железе, влияют на температурный интервал существования его аллотропических модификаций, т.е. сдвигают точки А3 и А4 по температурной шкале.

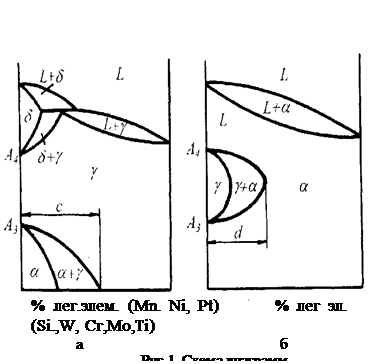

Большинство элементов или повышают температуру А4 и снижают температуру А3, расширяя область существования γ-модификации (рис.1а), или понижают А4 и повышают А3, расширяя область существования α -модификации (рис.16).

Из схематических диаграмм состояния железо - легирующий элемент (рис.1) следует, что при содержании марганца, никеля свыше определенного количества (см. размер с) (рис.1а) γ-состояние существует как стабильное от температуры плавления до комнатной температуры. Такие сплавы на основе железа называются аустенитными.

При содержании ванадия, молибдена, кремния и других элементов свыше определенного значения (см. размер d) устойчивым при всех температурах является α-состояние (рис.16). Такие сплавы на основе железа называются ферритными. Аустенитные и ферритные сплавы не имеют превращений при нагревании и охлаждении

|

Влияние легирующих элементов на рост зерна аустенита

Влияние легирующих элементов на рост зерна аустенита является прямым следствием различной устойчивости карбидов этих элементов. Избыточные карбиды, не растворенные в аустените, препятствуют росту аустенитного зерна. В связи с этим, хром, молибден, вольфрам, ванадий,титан сильно измельчают зерно; никель, кобальт, кремний, медь (элементы, не образующие карбидов) - слабо влияют на рост зерна; марганец, бор -способствуют росту зерна.

Изучение структуры, свойств и условий термической обработки некоторых легированных сталей

Рассмотрим наиболее распространенные легированные стали, их термическую обработку, структуру и некоторые свойства.

Легированные конструкционные улучшенные стали марок 40Х, 40ХН, 30ХГСА и 40ХГТ подвергают термическому улучшению – закалке и высокому отпуску. В некоторых случаях их используют в состоянии поставки (в отожженном или нормализованном состояниях).

|

|

Стали перлитного класса

Сталь 40Х - конструкционная улучшаемая машиностроительная сталь, легированная хромом. Введение хрома способствует уменьшению критической скорости закалки, а следовательно, улучшению прокаливаемости. Из-за большей прокаливаемости и меньшей критической скорости закалки замена углеродистой стали легированной позволяет производить закалку деталей в менее резких охладителях (масле, воздухе), что уменьшает деформацию изделий и опасность образования трещин. При охлаждении в масле сталь 40Х позволяет получить сквозную прокаливаемость до диаметра 20 мм (сталь 40 - до 10 мм). Применяется сталь 40Х для изготовления средненагруженных машиностроительных деталей небольших сечений (валов, штоков, шатунов и т.п.).

Химический состав стали 40Х: 0,36 - 0,44 %С; 0,5-0,8 %Мп, 0,8-1,1 %Сг.

Сталь 40Х для улучшения обрабатываемости подвергают нормализации при температуре 9000С. В результате такой обработки структура стали будет состоять из крупнопластинчатого перлита и сетки феррита (рис.6а).

Термическая обработка стали 40Х заключается в улучшении: закалка с температуры 860°С с охлаждением в масле и высокий отпуск при температура 500-600 °С с охлаждением в воде, а для мелких деталей в масле. Сталь склонна к отпускной хрупкости II рода, устранение которой требует быстрого охлаждения с температуры высокого отпуска. В термически обработанной стали структура состоит из продукта распада мартенсита – сорбита (6б). Улучшение обеспечивает высокий комплекс механических свойств: σв= 1000 МПа;. σ0,2 = 800 МПа; δ= 10 %; ψ= 45 %, KCU=0.6 МДж/м2.

а б

Рис.6. Структура стали 40Х

будет иметь структуру мелкоигольчатого отпущенного мартенсита (рис. 4б).

Конструкционная сталь 30ХГСА (хромансиль) обладает высокими механическими и технологическими свойствами и используется для изготовления тонкостенных сварных конструкций. Сталь 30ХГСА подвергают отжигу и улучшению. В отожженном состоянии структура состоит из феррита и перлита высокой дисперсности (рис.3а), в улучшенном состоянии – из сорбита, ориентированного по мартенситу (рис. 3б). Такая же структура характерна и для других среднеуглеродистых конструкционных сталей.

|

|

Рис. 7. Структура стали 30ХГСА

Стали мартенситного класса

Легированные конструкционные цементованные стали 15Х, 20Х, 18ХГТА, 12ХНЗА и др. подвергают отжигу и закалке с последующим низким отпуском при температуре 1500С

Сталь 12ХН3А цементованная, закаленная с температуры 8600С и отпущенная при 1500С будет иметь структуру поверхностного слоя, состоящую из мартенсита грубого строения (рис. 8).

Рис. 8. Структура стали 12ХН3А

Легированные стали в отличие от углеродистых прокаливаются насквозь, поэтому серцевина цементованной стали после обработки будет иметь структуру малоуглеродистого мартенсита (рис. 9).

Сталь 18Х2Н4ВА применяется в цементованном виде и без цементации (для деталей, к которым предъявляются высокие требования в отношении прочности, но не износостойкости). Структура стали 18Х2Н4ВА в состоянии поставки будет состоять из сорбита с неравномерным распределением углерода (рис. 9а).

Структура стали 18Х2Н4ВА после закалки и отпуска при низкой температуре состоит из малоуглеродистого мартенсита (рис. 9б). После термической обработки эта сталь обладает высокой прочностью и вязкостью. Такое сочетание свойств обеспечивает надежность изделий в эксплуатации.

Рис.9.Структура стали 18Х2Н4ВА

Стали аустенитного класса

Хромоникелевая нержавеющая сталь I2XI8H9T

Поверхностное разрушение металла под воздействием внешней среды называется коррозией. Технически чистое железо, углеродистые нелегированные и низколегированные стали неустойчивы против коррозии в атмосфере, в воде и других средах окисляющего действия. Некоторые элементы повышают устойчивость стали против коррозии. При введении таких элементов в сталь происходит не постепенное, а скачкообразное повышение коррозионной стойкости. Введение в сталь 13%Сг делает ее коррозионностойкой в атмосфере и во многих других промышленных средах. Сплавы, содержащие меньше 13 % Сг подвержены коррозии. Сплавы, содержащие более 13 %Сг ведут себя как благородные металлы: обладая положительным электрохимическим потенциалом (рис.10), они не ржавеют и не окисляются на воздухе, в воде, в ряде кислот, солей и щелочей

|

|

Рис. 10. Потенциал железохромистых сплавов

Введение достаточного количества никеля в 18 %-ную хромистую сталь переводит ее в аустенитное состояние во всем диапазоне температур, что обеспечивает лучшие механические свойства, меньшую склонность к росту зерна, а также делает сталь более коррозионностойкой.

Нержавеющие стали с 18 % Сг и 9 % Ni получили наиболее широкое распространение в машиностроении, в изделиях широкого потребления

Химический состав стали I2X8H9T: 0,12 % С; 1-2 %Мп, 17-19 % О; 8-10%Ni, ~ 1% Ti.

В хромоникелевых нержавеющих сталях могут образовываться специальные карбиды, преимущественно типа М23С6. Образование карбидов может происходить при содержании углерода > 0,04 %. Высокое содержание никеля снижает растворимость углерода в аустените, поэтому и возможно образование карбидов при 0,12 %С.

При дополнительном легировании этих сталей титаном и ниобием последние могут образовывать специальный карбид типа МС. Чем больше будет отношение содержания титана и ниобия к углероду, тем больше будет образовываться карбида типа МС и меньше карбида типа М2зС6.

Термическая обработка нержавеющих сталей аустенитного класса заключается в закалке в воде с температуры 1050-1100 °С. Нагрев до этих температур вызывает растворение карбидов хрома (Сг3 С6), а последующее быстрое охлаждение фиксирует состояние пересыщенного твердого раствора (аустенит). Медленное охлаждение недопустимо, так как при этом, как и при отпуске, возможно выделение карбидов, приводящее к ухудшению пластичности и коррозионной стойкости. Кроме того, при закалке происходят рекристаллизационные процессы, устраняющие последствия предшествующего пластического деформирования.

Перешедшие при нагреве в раствор карбиды могут выделиться при последующем замедленном охлаждения или при отпуске 500-700 °С, если сталь была закалена. Это приводит к появлению очень опасного особого вида коррозионного разрушения по границам зерен, названного межкристаллитной (интеркристаллитной) коррозией. Выделение карбидов хрома Сг23 С6 в пограничных зонах приводит к обеднению этих зон аустенита хромом ниже того предела (т.е. 13 %), который обеспечивает коррозионную стойкость.

Склонность к интеркристаллитной коррозии аустенитных нержавеющих сталей можно устранить уменьшением содержания углерода и введением элементов-стабилизаторов - титана или ниобия. При введении в сталь титана или ниобия образуются карбиды типа МС. Эти карбиды мало растворимы в аустените. Титан и ниобий, забирая на себя углерод, препятствуют образованию хромистых карбидов и появлению интеркри сталлитной коррозии.

В структуре стали I2XI8H9T после закалки будет аустенит (рис. 11), что обеспечивает наиболее высокие механические и коррозионностойкие свойства.

|

|

Рис.11.Структура аустенитной нержавеющей стали 12Х18Н10Т

Механические свойства нержавеющей аустенитной стала 12XI8H9T в закаленном состоянии: σв= 520-560 МПа;. σ0,2= 200-250 МПа; δ = 50 %; ψ = 55 %, НВ =1400-1500 МПа.

Стали карбидного класса

Быстрорежущая инструментальная сталь PI8

Основным требованием, предъявляемым к стали для режущего инструмента, является сохранение режущей кромки в течение длительного времени. Чтобы эта полоска металла была устойчивой против истирания, она должна иметь высокую твердость, как правило, выше 60HRC.

На отделение стружки от обрабатываемой детали при резании затрачивается определенная механическая работа, которая в процессе резания превращается в тепло. Это тепло нагревает режущий инструмент и может приводить к снижению твердости режущей кромки.

В отличие от других инструментальных сталей быстрорежущие стали обладают высокой теплостойкостью (красностойкостью), т.е. способностью сохранять мартенситную структуру и соответственно, высокую твердость, прочность и износостойкость, а следовательно, высокие режущие свойства, при повышенных температурах. Эти стали сохраняют мартенситную структуру при нагреве до 600-620 °С, поэтому применение их позволяет значительно повышать скорость резания (в 2-4 раза) и стойкость инструментов (в 10-30 раз) по сравнению со сталями, не обладающими теплостойкостью. Так, твердость углеродистой стали начинает быстро падать после нагрева до 200 °С (вследствие распада мартенсита).

Высокая теплостойкость быстрорежущих сталей обеспечивается введением большого количества вольфрама совместно с другими карбидообразующими элементами (Mo, V), а также кобальтом. Инструмент из этих сталей сохраняет высокую твердость до 600-640 °С и допускает в 3-5 раз более производительные режимы резания, чем из сталей, не обладающих теплостойкостью.

Быстрорежущие стали обозначаются буквой Р, цифра, после которой указывает содержание вольфрама - основного легирующего элемента в процентах (ГОСТ 19265-73).

Химический состав наиболее распространенной стали Р18: 0,7-0,8 %С; 3,8-4,4 % Сг; 17,0-18,5 % W, <1,0 %Мо; 1,0-1,4 % V.

По структуре после отжига быстрорежущие стали относятся к ледебуритному классу. В литом виде имеют ледебуритную эвтектику. Ее устраняют путем измельчения первичных карбидов горячей деформацией (ковкой), что возможно, так как в ледебурите литой быстрорежущей стали углерода значительно меньше, чем в чугунах.

Для снижения твердости (до 2070-2550 НВ) деформированную сталь перед механической обработкой подвергают изотермическому отжигу. Структура отожженных сталей состоит из сорбитообразного перлита, вторичных и более крупных первичных карбидов (рис.12).

Рис.12.Структура отожжённой стали

Общее количество карбидов в стали составляет примерно 28 %. Основным карбидом в стали PI8 является сложный карбид вольфрама переменного состава (МбС), который растворяет в себе часть ванадия и хрома. В карбидах находится 80-95 % вольфрама и ванадия и около половины хрома. Остальная часть растворена в феррите.

|

Легированные инструментальные стали марок Х, ХГ, ХВГ, 9ХС, ХВ5, 3Х2В8Ф и др. подвергают закалке и низкому отпуску с получением мартенсита отпуска. В результате термической обработки эти стали приобретают высокую твердость, прочность и износостойкость. Для режущего и измерительного инструмента используют сталь марки Х. Структура отожженной стали Х состоит из зернистого перлита, после закалки при температуре 8000С и отпуска при температуре 1500С структура будет – мартенсит и легированный цементит (рис.14).

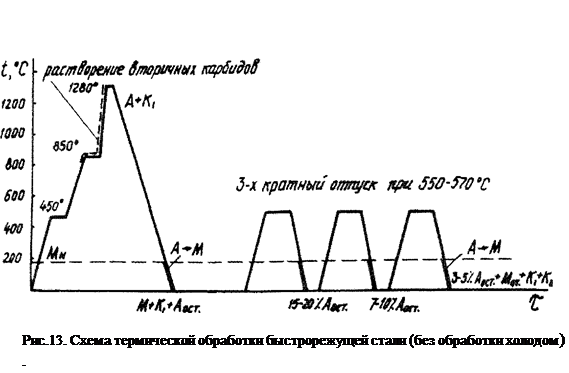

Рис.14

Высокие режущие свойства инструмент из быстрорежущей стали (без обработки холодом)приобретает после закалки и трёхкратного отпуска (рис.13) медленно с прогревами при 450 °С и 850 °С. Особенность закалки быстрорежущих сталей - высокая температура нагрева. Она необходима для обеспечения теплостойкости -получения после закалки высоколегированного мартенсита в результате перехода в раствор максимального количества специальных карбидов. Высокая температура закалки не вызывает перегрева - роста зерна из-за торможения включениями первичных карбидов и высокой скорости нагрева в расплаве солей в соляных ваннах, дополнительно уменьшающего окисление и обезуглероживание.

Легирование аустенита происходит при растворении вторичных карбидов. Первичные карбиды не растворяются и тормозят рост зерна аустенита. Благодаря им при нагреве, близком к температуре плавления быстрорежущие стали сохраняют мелкое зерно.

После закалки сталь не обладает максимальной твердостью, которая не превышает 60 HRC, так как в структуре, кроме мартенсита и первичных карбидов содержится 30-40 % остаточного аустенита, присутствие которого вызвано снижением точки Мк ниже 0 °С из-за присутствия высокого содержания легирующих элементов и углерода.(рис.).

Чтобы полностью превратить остаточный аустенит, снижающий режущие свойства инструмента, после закалки проводится отпуск при температуре 560 °С. В процессе выдержки при отпуске (1 час) из мартенсита и остаточного аустенита выделяются дисперсные карбиды МбС Этот процесс протекает наиболее интенсивно при 560 °С в течение первого часа, а затем замедляется. Аустенит, обедняясь углеродом и легирующими элементами, становится менее устойчивым и при охлаждении ниже Мн испытывает мартенситное превращение. Однократный отпуск не обеспечивает превращения всего остаточного аустенита. Применяют трехкратный отпуск с выдержкой 1 час и охлаждением на воздухе. Применение после закалки обработки холодом сокращает цикл термической обработки.

|

Рис.16.

Порядок проведения работы

1.Изучить влияние легирующих элементов на структуру и свойства легированных сталей.

2.Рассмотреть классификацию легированных сталей.

3.Изучить и зарисовать микроструктуры легированных сталей.

4.Вписать химический состав каждой стали и объяснить принцип маркировки.

5.Определить к какому классу по структуре и назначению принадлежат заданные стали, для каких изделий применяются, какими свойствами должны обладать.

6.Выписать типичные режимы термической обработки для каждой стали иполучаемые значения механических свойств.

7. Рассмотреть особенности термической обработки каждой стали.

Результаты выполнения работы заносятся в таблицу 1.

Таблица 1

| № п/п | Марка стали | Микроструктура в нормализованном состоянии | К какому классу относится сталь | Ориенти-ровочный режим термичес-кой обработки | Микрострук- тура термически обработанной стали |

Содержание отчёта

Отчет по лабораторной работе должен содержать следующий материал:

1.Наименование и цель работы.

2.Микроструктуры легированных сталей с обозначениями структурных составляющих.

3.Химический состав изучаемых легированных сталей.

4.Режимы термической обработки изучаемых легированных сталей.

5.Механические свойства изучаемых легированных сталей.

6.Описание возможных областей применения изученных легированных сталей.

Вопросы для самопроверки

При подготовке отчета необходимо обратить внимание на следующие вопросы теории:

1.Влияние легирующих элементов на полиморфизм железа.

2.Распределение легирующих элементов в стали.

3.Влияние легирующих элементов на кинетику распада аустенита.

4.Влияние легирующих элементов на мартенситное превращение

5.Влияние легирующих элементов на превращения при отпуске.

6.Классификация и маркировка легированных сталей.

7.Применение изучаемых легированных сталей.

Литература

1.Гуляев А.П. Металловедение. - М.: Металлургия, 1986. - 647с.

2.Сидорин И.И. Основы материаловедения. - М.: Машиностроение, 1990. - 528 с.

3.Лахтин Ю.М., Леонтьева В.П. Материаловедение. - М.: Машиностроение, I960. - 493 с.

4.Мозберг Р.К. Материаловедение. - Таллин, Вагус, 1976. - 554 с.

5.Руководство к лабораторным работам по материаловедению. Под ред.Сидорина И.И. -М.: Высшая школа, 1967. - 251 с.

Задание.

1.Изучить и зарисовать микроструктуру легированной конструкционной стали марок 40ХА, 30ХНЗА, 40ХТГ или 30ХГСА в нормализованном и термически обработанном состоянии. Указать, к какому классу по структуре относится исследуемая сталь.

2.Зарисовать и описать микроструктуру легированной инструментальной стали марок ХГ, ХВГ, 9ХС или ХВ5 в нормализованном и термически обработанном состояниях.

3.Зарисовать и описать микроструктуру быстрорежущей стали Р9 или Р18 после нормализации, закалки и отпуска.

Влияние легирующих элементов

Простые углеродистые стали далеко не всегда удовлетворяют требованиям техники. В промышленности широко применяются легированные стали, которые обладают высокими механическими или особыми физическими и химическими свойствами, приобретаемыми после

--------------------------------------------------------------------------------------------------------------------

Работа выполнена совместно с Р.К.Кузнецовым

соответствующей термической обработки. Легированными называются стали, в которые для получения требуемых свойств специально добавляются определенные количества необходимых элементов.

Изучая влияние легирующих элементов на свойства стала, важно знать взаимодействие легирующего элемента с железом и углеродом, а также влияние легирующих элементов на полиморфизм железа и превращения в стали при термической обработке.

При суммарном содержании легирующих элементов до 2% сталь является низколегированной, от 2 до 10% - среднелегированной, более 10% - высоколегированной. В качестве легирующих элементов наибольшее применение получили Cr, Ni, Mo, W, V, Mn, Ti. Сталь может быть легирована одним, двумя, несколькими элементами. Соответственно легированные стали называются хромистой, хромоникелевой и т.д.

|

|

|

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!