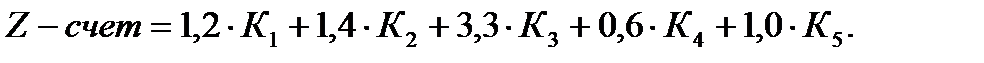

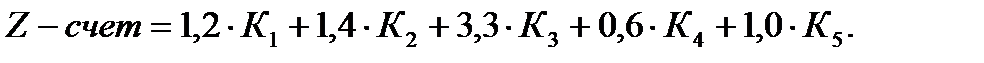

Для оценки вероятности банкротства наиболее часто используется показатель, называемый Z - счет Альтмана, который рассчитывается на основе баланса предприятия и отчета о прибылях и убытках.

Определение Z-счёта Альтмана.

(2.1)

(2.1)

В соответствии с критериями, включенными в таблицы 8 и 9 оценивается вероятность банкротства предприятия.

Таблица 2.8 - Степень вероятности банкротства по Альтману

| Значение z-счета

| Вероятность банкротства

|

| 1,8 и меньше

| очень высокая

|

| от 1,81 до 2,70

| высокая

|

| от 2,71 до 3,0

| существует возможность

|

| 3,0 и выше

| очень низкая

|

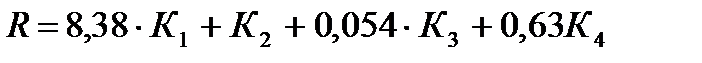

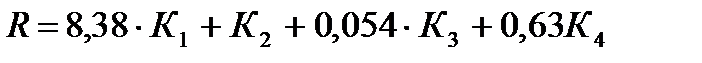

Также находит применение предложенная в России четырехфакторная модель прогноза риска банкротства (модель R), которая имеет следующий вид:

, (2.2)

, (2.2)

где  – оборотный капитал/актив;

– оборотный капитал/актив;

– чистая прибыль/собственный капитал;

– чистая прибыль/собственный капитал;

– выручка от реализации/актив;

– выручка от реализации/актив;

– чистая прибыль/интегральные затраты.

– чистая прибыль/интегральные затраты.

Вероятность банкротства предприятия в соответствии со значением модели R определяется по таблице 2.9.

Таблица 2.9 – Степень вероятности банкротства по R-счету

| Значение R-счета

| Вероятность банкротства, процентов

|

| Меньше 0

| Максимальная (90 - 100)

|

| 0-0,18

| Высокая (60 - 80)

|

| 0,32 - 0,42

| Низкая (15 - 20)

|

| Больше 0,42

| Минимальная (до 10)

|

Таблица 2.10 – Результаты расчета z-счетов и R-счетов по периодам

| 2014 г.

| 2015 г.

| 2016 г.

| 2014-2015 г.г.

| 2015-2016 г.г.

|

| Разница

| Изменение,%

| Разница

| Изменение,%

|

| z-счет

|

| 4,412

| 4,635

| 4,454

| 0,223

| 5,05

| -0,18

| -3,90

|

| R-счет

|

| 4,154

| 4,153

| 3,980

| 0,001

| 0,02

| -0,173

| 4,34

|

Динамика показателей говорит о том степень вероятности банкротства предприятия снизилась за анализируемый период при этом z-счет показывает очень низкую вероятность банкротства в течение всего периода, R-счет показывает низкую вероятность.

Проделанный анализ показывает, что у предприятия ПАО АНК «Башнефть» финансовое состояние является неустойчивым в течение всего анализируемого периода. Компания испытывает недостаток ликвидности, зависима от кредиторов. Компании не хватает собственных средств для формирования запасов и затрат. Несмотря на все показатели ПАО АНК «Башнефть» можно характеризовать как надежного заемщика, и оценивать вероятность банкротства как низкую в связи со стабильностью работы предприятия, его важной роли в инфраструктуре города.

В целом за анализируемый период компания показывала рост практически по всем показателям за 2015-2016 гг. и некоторым спадом в 2015 году до уровня 2014 года и ниже. Так, в течение 2016 года наблюдается снижение рентабельности продаж с 16% до 14% Данный спад, вероятнее всего, вызван факторами, специфическими для 2016 года: валютный кризис.

С учетом влияния всех проанализированных факторов можно прогнозировать улучшение финансового состояния и операционных показателей компании в долгосрочной перспективе.

Оценка экономической эффективности проекта замены катализатора установки каталитического риформинга на предприятии «башнефть-новойл»

Описание работы установки каталитического риформинга

Реакторный блок

Сырьем секции является гидроочищенная фракция, поступающая с низа колонны на прием сырьевого насоса ЦН-1,2.

Сырье подается насосом через фильтры Ф-1,2 в сырьевой теплообменник специальной пластинчатой конструкции «Пакинокс» Т-1. В теплообменнике «Пакинокс» сырье смешивается с водородсодержащим газом (ВСГ) цир-кулирующим по замкнутой системе реакторного блока компрессором ПК-1,2. В теплообменнике Т-1 «Пакинокс» происходит смешение бензинового сырья с водородсодержащим газом, и последующий нагрев газосырьевой смеси за счет охлаждения поступающей из реактора R-205 газопродуктовой смеси.

Далее газосырьевая смесь поступает в I-ю секцию печи П-1 и затем направляется в реактор R-1.

Процесс каталитического риформинга протекает в реакторах R-1, R-2,R-3 при давлении 15,9 ÷ 13,9 кгс/см2 и температуре 485-530°С на неподвижном слое катализатора RG-482 и в реакторе R-4 в движущемся слое катализатора CR-201 и R-134 при температуре 510÷540 °С. Непрерывная регенерация катализатора CR-201 и R-134 из реактора R-4 осуществляется в регенераторе РР. Поскольку реакции риформирования являются эндотермическими, то необходим подогрев смеси перед каждым следующим реактором риформинга.

Нагретая в печи П-1, газосырьевая смесь поступает в реактор R-1, где проходит слой катализатора и далее направляется в печь П-2. Реактор R-1 оборудован многозонными термопарами, позволяющими следить за распределением температуры по слоям катализатора.

После печи П-2, газопродуктовая смесь поступает в реактор R-2, где проходит слой катализатора и далее направляется в I-ю секцию печи П-3. Нагретая в печи П-2, газопродуктовая смесь поступает в реактор R-3, где проходит слой катализатора и далее направляется во II-ю секцию печи П-3. После реактора R-3, газопродуктовая смесь поступает в змеевики II-й секции печи П-4.

Нагретая в печи П-4 газосырьевая смесь поступает в реактор R-4, где про-ходит слой катализатора и далее направляется в сырьевой теплообменник Т-1 «Пакинокс», где происходит охлаждение газопродуктовой смеси за счет нагрева поступающей газосырьевой смеси. Слой катализатора в реакторе R-4 является подвижным и с помощью газового лифта, порциями направляется на регенерацию, получая одновременно порцию регенерированного катализатора.

Далее газопродуктовая смесь охлаждается в аппаратах воздушного охлаждения AВО-1 и в водяном холодильнике Х-1, после чего смесь поступает на разделение в сепаратор С-1.

В сепараторе С-1 происходит разделение газопродуктовой смеси на водородсодержащий газ (ВСГ) и жидкую фазу - нестабильный платформат.

Нестабильный платформат с выкида насоса ЦН-3 проходит дополнительную стадию абсорбции из ВСГ углеводородов С5-С6. Для чего нестабильный платформат с выкида насоса ЦН-3 смешивается с ВСГ, затем газопродуктовая смесь охлаждается в водяном холодильнике Х-4 и поступает в сепаратор С-2.

Водородсодержащий газ с верха сепаратора С-1 направляется в сепаратор С-3 и С-4. После С-3 ВСГ на прием циркуляционного компрессора ПК-1, сжимается и направляется в С-2.

В сепараторах на приеме компрессоров С-3 и С-4 происходит отделение водородсодержащего газа от унесенного легкого бензина. Конденсат из С-3 и С-4 через дроссельную шайбу направляется в емкость.

Водородсодержащий газ из С-4 поступает на прием циркуляционного компрессора ЦК-2 и далее, направляется в теплообменник Т-1 «Пакинокс».

Водородсодержащий газ из С-2 направляется потребителям.

Регенераторный блок

Регенераторный блок представляет собой секцию регенерации катализатора, непрерывно поступающего из реактора с движущимся слоем

Р-4.

Регенерация в регенераторе РР выполняется порциями с применением процедур аналогичных процедурам регенерации катализатора в реакторах

R-1, R-2, R-3.

Технологическая схема узла регенерации катализатора построена таким образом, что исключается контакт водородсодержащего газа, циркулирующего в реакторном блоке, с кислородсодержащим газом, циркулирующим в системе регенерации. Предотвращение контакта достигается за счет применения двух групп по три отсечных клапана между верхней и нижней буферными емкостями Е-3 и Е-4 и регенератором РР.

Циркуляция катализатора между реактором R-4 и системой регенерации осуществляется с помощью водородсодержащего газа по линиям пневмотранспорта. Отработанный катализатор с содержанием кокса 5÷6 % с низа реактора R-4 поступает в промежуточный бункер Е-2, и поднимается пневмотранспортом в верхнюю буферную емкость регенератора Е-3, где собирается нужный объем порции для регенерации.

Когда предыдущая регенерация в регенераторе завершена, регенерированный катализатор ссыпается в регенератор. В нижней буферной емкости Е-4 непрерывно проводится процесс восстановления катализатора горячим водородсодержащим газом. Восстановленный катализатор пневмотранспортом направляется из нижней буферной емкости Е-4 в верхний бункер Е-1, расположенный над реактором Р-4, из верхнего бункера катализатор самотеком подается в реактор.

Блок стабилизации

Нестабильный платформат из сепаратора С-4 поступает в теплообменник Т-2, где нагревается за счет тепла нижнего продукта колонны К-1, и далее поступает в колонну стабилизации К-1.

Из верхней части колонны К-1 выводится газ стабилизации и пары верхнего продукта. После конденсации в аппаратах воздушного охлаждения АВО-2 и охлаждения в водяном холодильнике Х-2, верхний продукт поступает в емкость орошения Е-5. Жидкая фаза из емкости Е-5 насосом

ЦН-5 подается в колонну К-1 в качестве орошения. Балансовое количество жидкой фазы из Е-5 – рефлюкс, откачивается насосом ЦН-5. Углеводородный газ из емкости Е-5 выводится в топливную сеть установки.

Необходимое для стабилизации количество тепла подводится в колонну циркуляцией стабильного платформата через трубчатую печь П-5.

С низа колонны К-1 стабильный платформат выводится через теплообменник Т-2 где он охлаждается за счет нагрева нестабильного платформата поступающего в колонну, и поступает в АВО-3 далее охлаждаясь в водяном холодильнике Х-3, стабильный платформат выводится с установки.

(2.1)

(2.1) , (2.2)

, (2.2) – оборотный капитал/актив;

– оборотный капитал/актив; – чистая прибыль/собственный капитал;

– чистая прибыль/собственный капитал; – выручка от реализации/актив;

– выручка от реализации/актив; – чистая прибыль/интегральные затраты.

– чистая прибыль/интегральные затраты.