Одна из проблем менеджмента на сегодняшний день заключается в том, что сотрудники готовы смириться с низкими стандартами выпускаемой ими продукции. Это происходит потому, что рабочие, которые производят детали и комплектующие, очень далеки от конечного продукта и потребителя. Знаменитая фраза Марка Бейсича, рабочего с завода Quasar Plant, Matsushita, находящегося в США: «Гордишься ли ты делом своих рук настолько, чтобы купить его?», показательна для этой тенденции. Злоупотребление запланированным производством морально устаревшей продукции часто доходит до того, что рабочие начинают смотреть на снижение уровня качества сквозь пальцы, называя его приемлемым уровнем качества (AQL — Acceptable Quality Level). Хуже того, продавцы в некоторых компаниях опускаются до того, что продают заведомо дефектную продукцию, а если им не удается сбыть ее, начальство обвиняет их в том, что они недостаточно усердно трудятся.

Недавно мне пришлось общаться с менеджером по обеспечению качества, работающим в европейской фирме, которая производит телекоммуникационное оборудование. Он сказал мне, что ему приходится решать проблемы даже не 1980-х, а 1970-х гг. Объясняя, что под этим подразумевается, сотрудник сказал, что основная часть времени его подчиненных уходит на работу с жалобами потребителей. Поскольку оборудование данной фирмы предназначено для многолетней эксплуатации, большая часть претензий касается проблем производства, с которыми приходилось сталкиваться еще в 1970-е гг.

Одна из наиболее распространенных — несоответствие допускам, и персонал, занимающийся обеспечением качества, теперь пытается выяснить, как такое могло произойти. Менеджеры обнаружили, что порой в цехах использовали дешевые материалы или произвольно меняли допуски чертежа. Что еще хуже, стандарты и допуски, которые использовались для производства данного оборудования, часто отсутствовали, и сегодня в компании нет никого, кто знает, как обстояло дело раньше. Поиск решения часто напоминает кропотливое складывание картины из кусочков мозаики.

Такой подход резко отличается от позиции большинства японских компаний. Сегодня TQC делает основной акцент на встраивание качества в конструкцию и технологию, когда продукция находится еще в стадии разработки. Процесс начинается с получения информации о рынке и выявления нужд потребителя, после чего эти сведения преобразуются в технические и конструктивные требования, в подготовку производства, закупки и т.д. Поскольку разработка новой продукции занимает много лет, можно с уверенностью сказать, что многие японские компании сейчас пытаются решить проблемы не 1970-х, но конца 1980-х и 1990-х гг.

По словам профессоров Tamagawa University Macao Когурэ и Ёдзи Акао, в контроле качества есть два подхода к удовлетворению требований потребителя:

«Традиционный метод состоит в поиске причин возникновения проблем и попытках предотвратить их повторное появление.

Такой способ называется аналитическим. В TQC этот подход прочно укоренился, о чем свидетельствует широко распространенное использование таких инструментов, как диаграмма Парето и диаграммы причин и результатов.

Однако подобные методы могут оказаться неэффективными при разработке новой продукции, поскольку в этом случае процесс требует иного, проектного подхода, позволяющего найти средства для достижения конкретных целей для конкретной продукции.

Такой проектный подход требует от компании работать в обратном порядке - от целей к средствам их достижения».

При создании новой продукции проблема заключается в том, что инженеры-разработчики не представляют требований рынка, поскольку инженер и потребитель часто говорят на разных языках. Например, когда домашняя хозяйка заявляет: «Не хочу, чтобы мой крем для лица плавился, когда я выхожу из дома в жаркий летний день», — она выражает свое желание доступными ей средствами. Но для изготовления новой продукции слов потребителя недостаточно, его нужно перевести на язык технических терминов, понятный инженеру-разработчику. Так, определение «крем для лица, который не плавится жарким летом» следует трансформировать в конкретную температуру плавления, что может потребовать определенного качества материала, который служит основой для этого косметического средства.

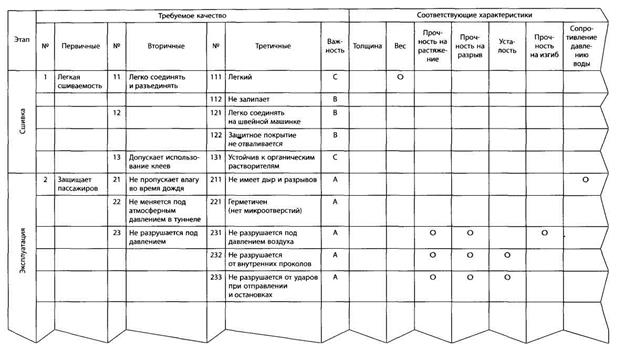

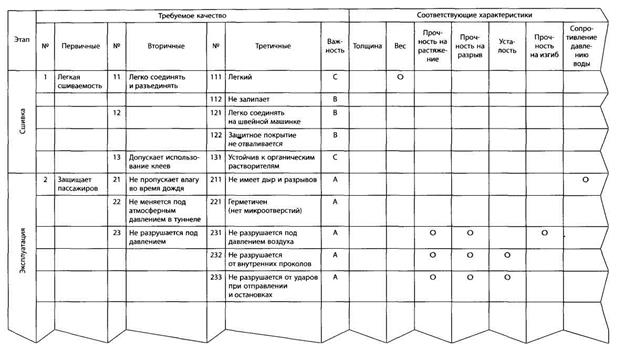

В своей статье профессора Когурэ и Акао приводят в пример Dynic Corporation, где структурирование требований к качеству применили к механизмам соединения вагонов сверхскоростных пассажирских экспрессов shinkansen («поезд-пуля») на Japanese National Railways. Одним из требований потребителей было обеспечение безопасности пассажиров. Его можно развернуть (структурировать, декомпозировать) в такие вторичные требования, как: а) устранить течи, Ь) добиться отсутствия перепадов давления в тоннелях, с) исключить разрушение деталей под давлением и т.д. Если надо, данные вторичные требования можно развернуть далее, в требования третьего уровня. Затем все эти требования трансформируются в инженерные характеристики, такие, как прочность на растяжение, прочность на разрыв, кратность растяжения и сопротивление изгибу (см. рис. 5.12). Таким образом, потребительские требования к качеству товара в форме матрицы развертываются в соответствующие инженерные характеристики и характеристики производства.

Таким образом, появляется возможность выявить различные «узкие места», возникающие при создании новой продукции. Их преодоление называется технологией расшивки узких мест. Если таковые выявляются еще на стадии разработки новых продуктов и их устранение требует выработки корпоративной стратегии на высоком уровне, менеджмент решает, вкладывать ли средства в решение этих проблем или искать альтернативы, например, идя на компромисс в отношении качества данной продукции.

Рис. 5.12. Схема структурирования требований к качеству в Japanese National Railways

Одно из преимуществ структурирования функции качества — улучшение коммуникации между сотрудниками, занимающимися продажами и маркетингом, и сотрудниками, занятыми разработкой и производством. Обычно продавцы и аналитики рынка, несмотря на полученные из первых рук сведения о требованиях потребителя, не знают технического языка. С другой стороны, инженеры, которые решают сложные задачи прикладного характера, далеки от нужд потребителя. Поэтому после того, как продукт произведен и начинают сыпаться претензии, инженер-разработчик говорит: «Мне и в голову не приходило, что это изделие будут использовать подобным образом».

Как уже говорилось, может случиться и так, что инженеры-разработчики не задумываются, может ли компания произвести продукцию, которую они спроектировали. После того как они потратили годы на разработку нового изделия, им могут сказать, что производственники не в состоянии его изготовить. Однако, имея на руках таблицы структурирования качества, инженеру проще найти общий язык с теми, кто занимается маркетингом и продажами, а также с непосредственными исполнителями. Инженеры-разработчики могут даже посетить потребителей и обсудить их требования. Таким образом, тем, кто отвечает за закупки, становится проще найти общий язык с поставщиками. Сегодня японские компании при помощи таблиц структурирования качества стараются развернуть соответствующие характеристики наряду со стоимостью и факторами, связанными с комплектующими. Используя эти новейшие инструменты, японские компании создают новые виды конкурентоспособной продукции в гораздо более сжатые сроки, чем их соперники.

Когурэ и Акао утверждают, что система структурирования качества работает лишь тогда, когда она применяется как часть TQC. При этом она считается одной из наиболее значительных разработок, вышедших из концепции всеобщего контроля качества, за последние тридцать лет. По словам Хисаси Такасу из отдела планирования и координации TQC компании Kobayashi Kose, метод структурирования качества дает следующие преимущества:

■ облегчает выявление причин претензий потребителя и упрощает их устранение;

■ является полезным инструментом для повышения качества продукции;

■ служит полезным инструментом анализа конкурентоспособности и качества продукции;

■ стабилизирует качество;

■ сокращает количество брака и доработок на производстве;

■ значительно снижает количество претензий.

Еще одно преимущество структурирования качества — сокращение времени, требуемого для создания новой продукции, причем иногда в полтора-два раза.