Кайдзен и инновации (1)

Существует два разных подхода к прогрессу: постепенный и «большими прыжками». Японские компании обычно предпочитают первый, тогда как западные чаще привержены второму, который можно определить термином «инновации»:

|

| Кайдзен

| Инновации

|

| Япония

| Сильно

| Слабо

|

| Запад

| Слабо

| Сильно

|

Западный менеджмент боготворит инновацию. Именно она считается основной движущей силой перемен при технологических прорывах, а также внедрении новейших концепций менеджмента или технологий производства. Инновации всегда впечатляют, они неизменно находятся в центре внимания. Процессы кайдзен часто незаметны или едва различимы, и их результаты редко проявляются сразу. Инновация обычно носит одномоментный характер, в то время как кайдзен — процесс непрерывный.

На Западе менеджеру среднего звена нетрудно заручиться поддержкой высшего менеджмента при работе над такими проектами, как САПР, или система автоматизированного проектирования (Computer-Aided Design — CAD), система автоматизированного производства (Computer-Aided Manufacture — САМ) и система планирования потребности в материалах (Materials Requirements Planning — MRP), поскольку столь масштабные инновационные проекты такого рода знаменуют революцию в существующих системах. Они обеспечивают такую доходность на инвестиции (Return On Investment), перед которой не устоит ни один руководитель. Однако если заводской менеджер захочет внести небольшие изменения в методы использования оборудования, например разработать многостаночное обслуживание или перестроить производственные процессы (и то и другое может потребовать продолжительного обсуждения с профсоюзами, а также переквалификации и переобучения рабочих), получить поддержку руководства ему будет очень непросто.

На рис. 2.1 сравниваются особенности кайдзен и инноваций. Один из привлекательных моментов кайдзен заключается в том, что при этом далеко не всегда требуются новейшее техническое оснащение и самая современная технология. Для применения этой стратегии вам нужны лишь такие простые традиционные методы, как семь инструментов контроля качества (диаграммы Парето, диаграммы причин и результатов, гистограммы, контрольные карты, диаграммы рассеивания, графики и контрольные листки). Часто достаточно просто здравого смысла. Инновации же обычно требуют самых совершенных технологий и огромных капиталовложений.

|

| Кайдзен

| Инновации

|

| 1. Эффект

| Долгосрочный, устойчивый, но не бросающийся в глаза

| Краткосрочный, но впечатляющий

|

| 2. Темп

| Малые шаги

| Большие шаги

|

| 3. Временной интервал

| Постоянные, пошаговые приращения

| Периодически, скачкообразно

|

| 4. Изменения

| Постепенные и непрерывные

| Резкие, преходящего характера

|

| 5. Участники

| Все

| Группа избранных «чемпионов»

|

| б. Подход

| Коллективизм, групповая работа, системный подход

| Ярко выраженный индивидуализм, личные идеи и усилия

|

| 7. Образ действий

| Поддержание и совершенствование

| Сломать и построить заново

|

| 8. Движущая сила

| Традиционная технология и рядовой современный технический уровень

| Революционные технические решения, новые изобретения, новые теории

|

| 9. Практические требования

| Нужно мало ресурсов, но требуются огромные усилия

| Требует крупных капиталовложений, но объем текущей работы незначителен

|

| 10. Ориентация на...

| Людей

| Технологию

|

| 11. Критерии оценки

| Оценивается процесс и стремление получить более высокие результаты

| Результаты с точки зрения прибыли

|

| 12. Благоприятные условия

| Хорошо работает при медленном развитии экономики

| Эффективны при стремительно развивающейся экономике

|

Рис. 2.1. Особенности кайдзен и инноваций

Кайдзен подобен парнику, в котором пестуют небольшие, но постоянные изменения, тогда как инновации можно сравнить с магмой, которую время от времени извергает вулкан.

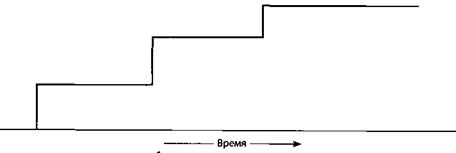

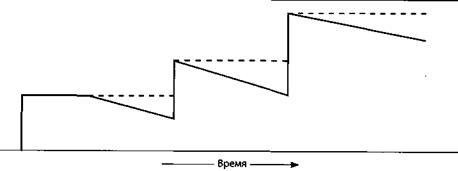

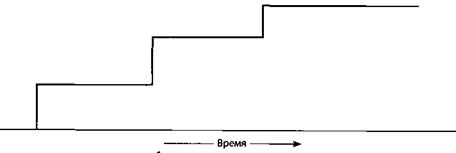

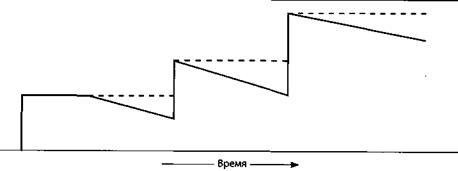

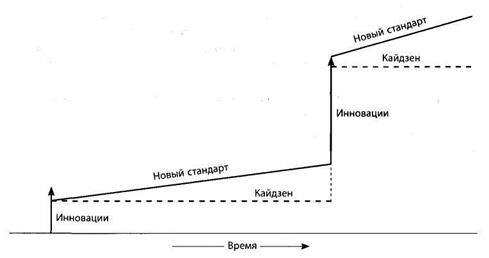

Существенное различие между кайдзен и инновацией заключается в том, что хотя первый не всегда требует крупных капиталовложений для внедрения изменений, он предполагает постоянную, кропотливую и неустанную работу. Две концепции не похожи друг на друга, словно лестница и пологий подъем. Кайдзен делает ставку на постепенный прогресс. Инновационная стратегия, напротив, рассчитывает на то, что движение вперед происходит подобно подъему по ступеням, как показано на рис. 2.2. Я употребил слово «рассчитывает», поскольку обычно этого не случается. Без осуществления мероприятий по кайдзен прогресс происходит по модели, показанной на рис. 2.3. Причина заключается в том, что система, созданная в результате внедрения инновации, постепенно деградирует, если не прилагать усилий сначала к ее поддержанию, а затем и совершенствованию.

Рис. 2.2. Идеальное представление о прогрессе при инновационной стратегии

Рис. 2.3. Реальная модель прогресса при инновационной стратегии

В действительности, нет такой вещи, как неизменное постоянство. Любая система начинает деградировать с момента ее создания. Один из знаменитых законов Паркинсона гласит, что когда фирма строит новое административное здание, она уже входит в стадию упадка. Иными словами, надо постоянно прилагать усилия даже для поддержания статус-кво.

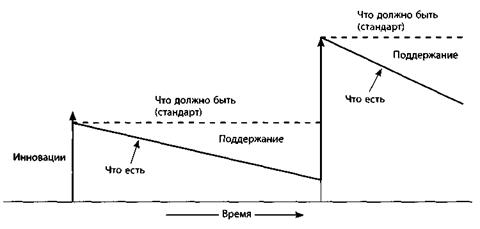

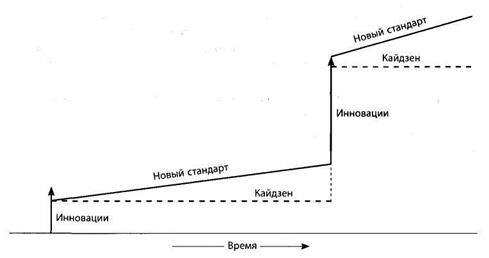

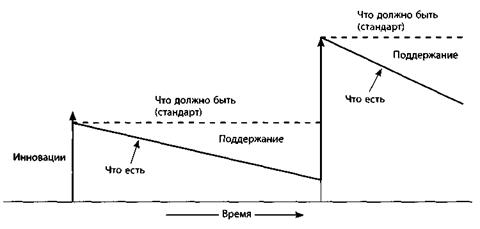

Если этого не делать, упадок неизбежен (см. рис. 2.4). Следовательно, хотя инновации могут коренным образом изменить стандарт достижимых показателей, их уровень будет снижаться, если не заниматься постоянным пересмотром и совершенствованием нового стандарта. Поэтому любая инновация должна подкрепляться кайдзен, чтобы поддерживать достигнутый уровень и продолжать совершенствование (см. рис. 2.5).

Инновация — это одномоментный акт, эффект от которого постепенно снижается из-за острой конкуренции и устаревания стандартов. Кайдзен же — постоянная работа с кумулятивным эффектом, направленная на неуклонный подъем. Если стандарты существуют лишь для того, чтобы поддерживать статус-кво, они не пересматриваются, пока уровень показателей остается приемлемым. Кайдзен же означает постоянные усилия, направленные не только на поддержание, но и на совершенствование стандартов. Те, кто придерживаются стратегии кайдзен, считают, что стандарты по своей природе носят временный характер, они подобны камням, по которым переходят ручей. Перепрыгивая с одного камня на другой, вы перебираетесь на другой берег, а совершенствование одного стандарта неизбежно ведет к появлению следующего. Именно поэтому, не успевает кружок КК решить одну проблему, как перед ним сразу встает новая. По этой же причине японское движение TQC уделяет такое внимание циклу PCDA (Планируй — Делай —

i

Рис. 2.4. Расчет исключительно на инновации

Рис. 2.5. Инновации плюс кайдзен

Проверяй — Воздействуй). (Более подробно методы обслуживания и совершенствования стандартов рассматриваются в главе 3).

Еще одна особенность кайдзен — это требование от всех и каждого личных усилий. Менеджменту приходится прилагать сознательные и постоянные усилия для поддержания духа совершенствования. Это не значит, что руководство изо всех сил трубит в фанфары в честь тех, кто достиг поразительных успехов или совершил переворот. В центре внимания кайдзен скорее процесс, нежели результат. Сильная сторона японского менеджмента — успешная разработка и применение системы, которая признает цели, делая акцент на средства.

Таким образом, кайдзен требует от руководства значительных затрат времени и сил, которые нельзя заменить вливаниями капитала. Вкладывать в кайдзен — значит вкладывать в людей. Короче говоря, кайдзен ориентирован на человека, а инновации — на технологию и деньги.

И, наконец, философия кайдзен лучше работает в условиях медленно развивающейся экономики, тогда как инновации более эффективны при ее стремительном развитии. В то время как кайдзен дюйм за дюймом продвигается вперед за счет постоянных, незначительных усилий, инновации делают прыжок вверх, надеясь, невзирая на силу тяжести и значительные издержки, приземлиться на куда более высоком плато. В условиях медленно развивающейся экономики, для которой характерны высокие затраты на сырье и энергию, излишек производственных мощностей и стагнация рынков, кайдзен часто дает большую отдачу, чем инновации.

Как заметил недавно один из японских менеджеров: «Чрезвычайно трудно поднять объем продаж на 10 процентов. Но далеко не так сложно снизить на 10 процентов затраты на производство и тем самым добиться не меньших результатов».

В начале этой главы я говорил о том, что концепция кайдзен сегодня не существует или в лучшем случае весьма редко используется в большинстве западных компаний. Однако не так давно западный менеджмент тоже уделял первоочередное внимание мышлению, ориентированному на совершенствование, подобному кайдзен. Пожилые руководители помнят, что до периода феноменального экономического роста в конце 1950-х — начале 1960-х гг. менеджмент добросовестно совершенствовал все аспекты бизнеса, в частности производственный. В те дни учитывалось каждое незначительное улучшение, которое рассматривалось как шаг к успеху.

Те, кто работал с маленькими частными компаниями, с оттенком ностальгии вспоминают, что в свое время в них царила атмосфера подлинной заинтересованности в совершенствовании. Такое положение существовало, пока фирмы не были куплены или не превратились в государственные, после чего ежеквартальные отчеты о прибылях и убытках стали самым важным критерием, и менеджеры просто помешались на этих цифрах, часто жертвуя ради них постоянными, но недостаточно впечатляющими улучшениями.

Для многих других компаний резко возросшие возможности рынка и технологические новшества, которые появились в первые двадцать лет после Второй мировой войны, сделали разработку новой продукции на основе новых технологий гораздо более соблазнительной, чем медленную, кропотливую работу по совершенствованию. Стараясь угнаться за все возрастающим рыночным спросом, менеджеры смело одну за другой внедряли инновации, не обращая внимания на то, что они приносят все меньшую прибыль.

Большинство западных менеджеров, которые начали свою деятельность в ту горячую пору или позднее, ничуть не интересуются совершенствованием. Вместо этого, они, вооружившись профессиональными знаниями, занимают наступательную позицию, направляя все силы на коренные изменения во имя инноваций, которые позволят немедленно получить прибыль, быстро завоевать признание и занять следующую ступеньку служебной лестницы. Пока не сознавая этого, западные менеджеры забыли о совершенствовании и «сложили все яйца в инновационную корзину».

Другой фактор, благоприятствующий инновационному подходу, — растущее внимание, которое уделяется финансовому контролю и отчетности. В настоящее время самые передовые компании сумели создать продуманные до мелочей системы финансового учета и отчетности, которые заставляют менеджеров отчитываться за каждый шаг, приводя точные данные по окупаемости и прибыли на инвестированный капитал, полученными в результате того или иного управленческого решения. Такая система не способствует созданию благоприятного климата для совершенствования, поскольку это очень медленный, постепенный и часто незаметный процесс уже по определению, его эффект ощущается лишь через достаточно продолжительный период времени.

По-моему, самый значительный просчет западного менеджмента, бросающийся сегодня в глаза в первую очередь, — это отсутствие философии совершенствования. Здесь нет внутренней системы, которая вознаграждает усилия, направленные на улучшения; вместо этого работа всех и каждого оценивается исключительно по результатам. Западный менеджер нередко выговаривает своему подчиненному: «Меня не интересует, чем ты занимаешься или как ты это делаешь. Мне нужны результаты, причем немедленно!» Такой акцент привел к тому, что инновационный подход стал на Западе доминирующим. Это не значит, что японский менеджмент не интересуют инновации. Но японские руководители остаются горячими приверженцами кайдзен, даже занимаясь внедрением инноваций, что очевидно, например, в случае с Nissan Motor.

ПРИМЕР ИЗ КОМПАНИИ NISSAN MOTOR

На кузовном заводе №2 Nissan Tochigi первый сварочный робот появился в 1973 г. За следующие десять лет уровень автоматизации на сварочном участке достиг 98%, а степень роботизации — 60%. В этот период стандартное время работы снизилось на 60%, а эффективность производства возросла с 10 до 20%.

Этот рост производительности был совместным результатом возросшего уровня автоматизации и разнообразных усилий кайдзен, которые реализовались в цехе в этот период.

По словам Эйити Ёсида, который раньше возглавлял этот участок, а сейчас стал заместителем директора департамента управления производства и технологии, здесь проводились многочисленные работы по кайдзен.

Каждый год знаменовался новой программой совершенствования. Так, в 1975 г. это была кампания, под названием «Seven-up campaign» («Седьмое небо»). В ходе ее реализации изыскивались возможности для улучшения в семи направлениях: стандартное время, эффективность, затраты, предложения, обеспечение качества, безопасность и процесс утилизации. В 1978 г. проводилась кампания «3-К 1, 2, 3», где 3-К означали kangae (мысль), kodo (действие) и kaizen, а под цифрами 1, 2, 3 подразумевался «тройной прыжок», включающий осмысление, действие и совершенствование.

Пока руководство принимало решения, реализация которых требовала больших капитальных затрат, таких, как расходы на автоматизацию и роботизацию, кайдзен вовлекал и менеджеров, и рабочих в поиски небольших, недорогих усовершенствований методов работы.

Снижение стандартного времени всегда было высокоэффективным способом повышения производительности. Для достижения этой цели на заводе в Tochigi использовали методы изучения факторов труда и фактическую стандартизацию каждого движения рабочих в ходе выполнения задач.

В терминах любой индивидуальной работы в качестве наименьшей единицы времени рассматривалась 1/100 минуты, или 0,6 секунды — время, достаточное, чтобы протянуть руку или сделать полшага. Любое предложение, позволяющее сэкономить хотя бы 0,6 секунды, серьезно рассматривалось начальством.

Помимо поощрения кружков КК, которые уже какое-то время работали на этом предприятии, на сварочном участке начали отмечать наградами и морально поощрять действия рабочих в рамках кайдзен в таких вопросах, как безопасность, уменьшение ошибок и число предложений.

Для этой цели каждый рабочий получал листок кайдзен, в который вносились все предложения по совершенствованию, сделанные группой (кружком КК) или внесенные индивидуально. Этот листок представлялся на рассмотрение менеджеру участка, поскольку большинство нововведений здесь же с его помощью и внедрялись.

Ёсида говорит, что в основном рабочие могли реализовать свои предложения самостоятельно. Например, сварщик предлагал изменить высоту стеллажа для инструментов таким образом, чтобы им было удобнее пользоваться. Такое предложение было нетрудно реализовать на участке, и на деле, участок купил сварочный аппарат, чтобы на месте производить такие несложные ремонтные работы. Этот участок постоянно уделял внимание кайдзен также в ходе автоматизации и роботизации производственных процессов.

Норио Когурэ, инженер этого участка, запомнил слова, сказанные ему новым боссом, когда его перевели сюда: «Если ты в течение полугода будешь продолжать делать свою работу точно так же, как раньше, прогресса не достигнешь».

Таким образом, СРП (стандартная рабочая процедура) на рабочем месте подвергается постоянным изменениям и совершенствованию. В то же время руководство говорит своим сотрудникам, что СРП — это стандарт, который они должны строго соблюдать, пока он не улучшен.

Все, от менеджеров до рабочих, каждый день изыскивают новые возможности совершенствования. Обычно процесс начинается с изучения способа выполнения рабочим своей работы, чтобы выяснить, нельзя ли сократить стандартное время на 0,6 секунды или более. Затем изыскиваются возможности улучшения производственного процесса. Иногда работа по сборке узлов, которая ранее проводилась вне линии, включается в линию, и таким образом экономятся несколько секунд, которые затрачивались на подачу узла к линии. Когурэ говорит, что более 90 процентов работы инженера производственного отдела, так или иначе, связано с кайдзен.

Ёсида считает, что работа менеджера — идти к рабочим, поощряя их стремление к выработке идей по совершенствованию производственного процесса, и проявлять подлинный интерес к их предложениям. Он полагает также, что эти усилия создали почву для успеха завода в снижении вдвое числа поломок роботов в 1980-81 гг.

Кайдзен и инновации (2)

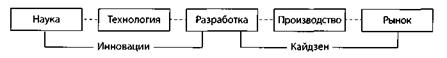

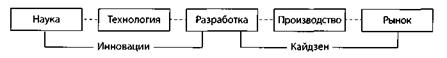

Рис. 2.6 представляет последовательность этапов прохождения продукта от научной лаборатории до рынка. Научные теории и эксперименты прилагаются к технологии, разрабатываются в проектировании, материализуются в продукции и, наконец, продаются на рынке. Две составляющие совершенствования, инновации и кайдзен, применимы на любом этапе этой цепочки. Так, кайдзен используется в ходе исследований и разработок, тогда как инновационные идеи применялись, например, в маркетинге при создании супермаркетов и магазинов, торгующих по сниженным ценам, которые стали играть ведущую роль при реализации товаров в США в 1950-е гг. Однако влияние кайдзен обычно более заметно на стадиях, связанных с производством и рынком, в то время как воздействие инноваций ощутимее на этапах научных исследований и технологии. Рис. 2.7 сравнивает инновации и кайдзен с этой точки зрения.

Рис. 2.6. Общая производственная цепочка

| Инновации

| Кайдзен

|

| Творчество

Индивидуализм

Ориентация на специалиста

Внимание к большим скачкам

Ориентация на технологию

Информация: закрытая, патентуемая

Функциональная (профессиональная) ориентация

Поиски новой технологии

Производственная линия + персонал

Ограниченная обратная связь

| Адаптивность

Командная работа (системный подход)

Ориентация на универсала

Внимание к деталям

Ориентация на людей

Информация: открытая, распространяемая свободно

Межфункциональная ориентация

Базируется на существующей технологии

Межфункциональная организация

Всеобъемлющая обратная связь

|

Рис. 2.7. Еще одно сравнение инноваций и кайдзен

Взглянув на этот список, мы обнаружим, что на Западе больше выражена склонность к инновациям, тогда как Япония скорее демонстрирует приверженность кайдзен. Эти различия в расстановке акцентов отчасти отражают и разницу в социальном и культурном наследии, например, западная система образования уделяет основное внимание личной инициативе и творческому началу, в то время как японская придает большое значение гармонии и коллективизму.

Недавно я разговаривал с европейским дипломатом, получившим назначение в Японию, который сказал, что одно из самых заметных различий между Западом и Японией заключается в том, что люди, живущие на Западе, отличаются самодовольством и чрезвычайной самонадеянностью, тогда как японцам свойственны сознание собственного несовершенства и беспокойство. Возможно, это ощущение несовершенства и есть движущая сила кайдзен.

Рис. 2.8. Западный и японский подходы к производству продукции

Рис. 2.9. Развитие японского подхода к производству продукции

Рассматривая отношения между кайдзен и инновациями, мы можем получить картину, представленную на рис. 2.8. Поскольку японская промышленность все чаще обращается к высоким технологиям, это ведет к изменению ситуации, как показано на рис. 2.9.

Изменение отношения к новой продукции, происходящее по представленной здесь схеме, обеспечит Японии еще большее конкурентное преимущество. Эти перемены уже происходят. «Используя стратегию кайдзен, японские компании идут вперед даже в сфере самых передовых технологий», — говорит Масанори Моритани, руководитель исследовательских программ в Nomura Research Institute.

В качестве примера Моритани приводит полупроводниковый лазер. Цель его разработки заключалась в повышении уровней мощности одновременно со снижением производственных затрат. Когда эта цель была достигнута, стало возможным применение полупроводникового лазера в серийном производстве таких изделий, как компакт- и видеодиски.

В одной крупной японской компании, производящей электронную аппаратуру, полупроводниковый лазер, разработанный для проигрывателя компакт-дисков, в 1978 г. стоил ¥500 000. В 1980 г. его цена снизилась до ¥50000, а к осени 1981 г. упала до ¥10000. В 1982 г., когда в продажу были выпущены первые проигрыватели компакт-дисков, полупроводниковый лазер стоил всего ¥5000. В 1984 г. его цена составляла уже от ¥2000 до ¥3000.

В течение этого периода срок службы полупроводникового лазера вырос со 100 часов у некоторых первых моделей до 50000 часов у последних. В основном такого прогресса удалось достичь за счет улучшения производственного оборудования и технологии производства, в частности, создания более тонких слоев полупроводника (что требует прецизионного управления в пределах менее одного микрона) и освоения метода молекулярно-химического окисления путем осаждения из паровой фазы. В то же время были усовершенствованы сами диски и снижен уровень ошибок при считывании информации с дорожки.

В результате работы, проведенной за это время, проигрыватели компакт-дисков значительно изменились к лучшему. Их цена тоже снизилась. В 1982 г. первые модели стоили около ¥168 000. В 1984 г. началось массовое производство модели, которая стоила ¥49800. За эти два года габариты проигрывателя уменьшились в шесть раз, а потребление энергии — в десять. Поскольку основы технологии производства полупроводниковых лазеров были заложены в середине 1970-х гг., все эти достижения относились к области опытно-конструкторских работ, проектирования и производства, то есть представляли собой совершенствование существующей технологии.

Сверхбольшие интегральные схемы (СБИС), волоконная оптика и приборы с зарядовой связью также входят в число высоких технологий, которые успешно улучшались благодаря применению кайдзен. Сегодня их совершенствование начинает идти в первую очередь не за счет «больших скачков вперед», а за счет поэтапных преобразований. На Западе принято считать, что крупные технические достижения — прерогатива обладателей степени доктора философии (Ph.D.), но в составе технического персонала одной из самых преуспевающих и передовых японских компаний — Honda Motor — степень Ph.D. имеют только трое. Один из них — основатель компании Сойтиро Хонда, получивший ее в качестве почетного звания, а двое других, по сути дела, там уже не работают. Похоже, что в Honda для технологических нововведений Ph.D. не требуется.

Разумеется, без новых технологий компании не обойтись, но разница в том, что происходит после их внедрения. Продукция, изготовленная на их основе, поначалу очень дорога и не отличается высоким качеством. Следовательно, как только возникает новая технология, основные усилия следует направить, прежде всего, на массовое производство, снижение затрат, увеличение выпуска и улучшение качества — и каждый из этих аспектов требует чрезвычайно упорной работы.

Моритани говорит, что западные исследователи обычно с энтузиазмом берутся за сложные проекты и отлично справляются с поставленными задачами, но, столкнувшись с задачами массового производства при помощи новой технологии, они окажутся в весьма затруднительном положении, если будут делать ставку только на «большие скачки вперед», игнорируя повседневную работу по кайдзен.

Результаты анализа полупроводниковой промышленности Японии и США, позволяющего проиллюстрировать отличие кайдзен от инноваций, свидетельствуют о том, что каждая из двух стран имеет свои конкурентные преимущества. Профессор Кэнъити Имаи (не мой родственник) и адъюнкт-профессор Акимицу Сакума из Hitotsubashi University утверждают:

«В весьма упрощенном виде почти все крупные инновации, определяющие будущие разработки продукции и технологии, появляются в Соединенных Штатах. Сильная сторона японских фирм — постепенное совершенствование в тех областях, в которых положение в общих чертах уже определилось... Доминирующая модель представляет собой синтез отдельных инноваций, которые раньше внедрялись в изделия порознь. Ее экономическая ценность состоит в способности воплотиться в стандарт при создании продукции. Стандартизация позволяет добиться экономии на масштабе производства. Это меняет природу конкуренции. Хотя вначале решающее значение имеют рабочие характеристики продукции, массовое производство ведет к тому, что еще одним важным фактором становится ее стоимость.

Доминирующая модель синтезирует технологии прошлого, при этом значимые инновации появляются не так уж часто. Поэтому далее следует стадия небольших, постепенных преобразований, направленных на повышение качества продукции и совершенствование производственного процесса. Инновация в понимании японских фирм представляет собой именно такие постепенные улучшения. Именно поэтому японские ОЗУ (оперативные запоминающие устройства) на 16 Кбайт благодаря высокому качеству и низкой цене захватили значительную часть американского рынка».

Пол X. Арон, вице-председатель Daiwa Securities America и профессор международного бизнеса в школе Делового администрирования Нью-Йоркского университета, недавно сказал:

«Американцы уделяют первоочередное внимание инновациям и усложнениями, и многие компании жалуются, что они не могут удержать инженеров, настроенных исключительно на внедрение самых современных достижений. Мечта американского инженера — создать независимую компанию и совершить переворот в технике. После этого, полагает такой специалист, его фирму приобретет какой-нибудь крупный промышленный конгломерат. Он предвкушает, как получит крупное денежное вознаграждение, после чего, если молод, создаст новую компанию, которая будет работать в области высоких технологий, и весь процесс повторится вновь. Поэтому работа инженера-технолога часто менее престижна, и эта область не привлекает «лучших и самых способных» студентов.

Японский специалист обычно рассчитывает на работу в крупной компании. Профессия инженера-технолога на японских предприятиях, по крайней мере, не менее престижна, чем работа исследователя».

Таким образом, то, что в Японии отдается предпочтение кайдзен перед инновациями, можно объяснить и подходом менеджмента к использованию инженерных кадров, а также их отношением к своей работе.

На Западе инженер гордится выполнением своей работы, считая ее своего рода интеллектуальным упражнением и далеко не всегда озабочен поддержанием связи с производством. Недавно я побывал на одном американском заводе, где мне сказали, что установленное там оборудование разработано инженерами, работающими в главном офисе фирмы, которые ни разу не были на этом предприятии. Созданные ими станки перед вводом в эксплуатацию часто приходится подолгу отлаживать и дорабатывать.

Масанори Моритани в своей книге Japanese Technology (Tokyo, The Simul Press, 1982. Воспроизводится с разрешения.) констатирует:

Приоритет производства

Третье преимущество японской технологии — тесная связь между разработкой, проектированием и производственной линией. В Японии считается, что этого требует обыкновенный здравый смысл, но в США и Европе им руководствуются не всегда.

В Японии серийное производство начинается «с места в карьер», и годовой объем быстро выходит на уровень миллиона единиц или более. Американские и европейские компании это приводит в изумление. Скептически относясь к японским темпам, они расширяют производство очень осторожно, часто ограничиваясь удвоением годового объема за три-четыре года.

Основная составляющая столь стремительного расширения производства — активные капиталовложения в предприятие и оборудование, но технологически выполнимым его делает интеграция разработок, проектирования и производства. В случае с бытовыми видеомагнитофонами основной целью при их разработке и проектировании был учет всех потребностей массового производства, поэтому во внимание принимались, прежде всего, наличие комплектующих, точность обработки и легкость сборки...

Множество первоклассных японских инженеров с университетским образованием занимаются непосредственно производственными линиями, и мнение многих из них весомо в бизнес-операциях. Большинство менеджеров, занятых в промышленности, — инженеры по образованию и имеют значительный личный опыт работы в цехе. Производственный отдел в японских фирмах всегда имеет весомое слово при разработке и проектировании продукции. Кроме того, инженеры, которые этим занимаются, обязательно посещают производственные линии и обсуждают все вопросы со своими коллегами, работающими в цехе.

В Японии даже ученых можно встретить на производстве чаще, чем в исследовательском центре; большинство из них прикомандированы к заводам и производственным подразделениям. Штат сотрудников Hitachi, которые занимаются проектированием и разработками, насчитывает около 8000 человек, но лишь 3000 из них работают в исследовательском центре компании. Остальные 5000 распределены по разным заводам и производственным подразделениям.

Nippon Electric Company (NEC) имеет в штате 5000 специалистов, которые непосредственно или косвенно принимают участие в исследованиях. Из них 90 процентов трудятся в цехах. Все это означает, что между разработками и производством сложилась весьма тесная и естественная связь...

Цеховая элита

В определенных моментах французские производители телевизоров затмили своих японских конкурентов при разработке моделей экстракласса. Сенсорное управление и дистанционный контроль появились во Франции задолго до того, как их стали использовать японцы. Но пока французы увлеченно занимаются дизайном элитных моделей, качество производимой ими продукции остается ниже, чем у японских телевизоров. Это происходит потому, что французские разработчики смутно представляют себе проблемы, с которыми сталкивается производство, и проектирование ведется без учета точки зрения тех, кому предстоит собирать телевизоры. Короче говоря, между производством и разработкой существует значительная нестыковка, которая возникла из-за расхождений между представителями разных слоев организационной иерархии в самой компании...

Я начал свою карьеру в судостроении, и первым местом моей работы была Hitachi Shipbuilding & Engineering Company. Сразу после окончания Токийского университета я получил место на заводе, где, надев униформу, вместе с другими сотрудниками отправился в цех. В то время рабочих судостроительных заводов можно было отличить по некоторым особенностям одежды: они оборачивали шею полотенцем, концы которого засовывали спереди под воротник униформы. Получалось что-то вроде шарфа или кашне, имевшего и практический смысл, — ткань впитывала пот, не давая ему течь по спине и груди. Вряд ли непосвященный мог оценить этот крик моды в виде пропитанного потом полотенца, но я с гордостью носил на шее символ причастности к работе в цехе.*

Таким образом, одна из сильных сторон японских менеджеров при разработке новой продукции состоит в том, что они могут привлечь как к работе в рамках кайдзен, так и к инновационной деятельности квалифицированных инженеров. В целом на производстве в Японии работает гораздо больше технических специалистов с высшим образованием, чем в Европе или Америке. Но и в этих условиях в Японии существует тенденция переводить на производство еще больше инженерных кадров, обеспечивая тем самым их тесный контакт с людьми в цехах.

Кроме того, разработаны самые разные полезные инструменты, например стенды качества, позволяющие улучшить межфункциональную коммуникацию между потребителями, инженерами и производственниками. Эти инструменты способствуют созданию продукции, которая соответствует запросам потребителя, как показано в разделе главы 5, посвященном структурированию качества.

Кайдзен и измерения

Производительность — это один из показателей, а не реальность, говорит Джеральд Недлер, профессор и председатель департамента организации производства и системного проектирования университета Южной Калифорнии. Однако мы в поисках «секрета» производительности ведем себя так, словно главное заключается в том, как ее измерить. По словам Недлера, это напоминает поведение человека, который, обнаружив, что в комнате слишком холодно, смотрит на термометр в поисках причины. Как ни меняй шкалу, это не решает проблему. Помочь может лишь попытка изменить ситуацию, например — подбросить дров в огонь или проверить печь, иными словами, обратиться к циклу PDCA. Производительность — это лишь одно из описаний текущего состояния дел и результата выполненной людьми работы.

Мы можем сказать, что контроль качества — тоже одна из мер, а не реальность. Контроль качества начинался с выявления дефектов после завершения производственного процесса, как «посмертный» контроль. Само собой разумеется, как бы много сил это ни требовало, оно далеко не всегда ведет к повышению качества.

Единственный путь — совершенствование производственного процесса. Игры с цифрами не могут изменить положение к лучшему. Именно поэтому контроль качества, который начинался с проверки готовой продукции, вернулся в фазу встраивания качества в производственный процесс на этапе его разработки.

Если производительность и контроль качества — вовсе не реальность, а лишь одна из мер для оценки результатов, тогда что же такое реальность и что надо делать? Ответ состоит в том, что реальность — это усилия, прилагаемые к улучшению качества и производительности. Ключевые слова — это усилия и улучшать. Настало время избавиться от чар производительности и контроля качества, спуститься на землю, засучить рукава и начать работать над совершенствованием. Если мы определим деятельность менеджера как управление процессами и результатами, то ему нужны меры и эталоны для того и другого. Когда Недлер сказал, что производительность — это лишь мера, он на самом деле имел в виду, что производительность представляет собой показатель, ориентированный на результат (Р-критерий). Если мы имеем дело с совершенствованием, нам следует работать над показателями, ориентированными на процесс (П-критерии).

Однако руководители большинства западных компаний даже не представляют, что существует такая вещь, как показатели, ориентированные на процесс, поскольку никогда их не применяли. Вопросы, которые задает западный менеджер, всегда касаются показателей, ориентированных на результат, таких, как месячные объемы продаж, месячные расходы, объемы произведенной продукции и, наконец, прибыль. Достаточно взглянуть на цифры в отчетах типичной западной компании, например на данные учета затрат, чтобы понять, насколько верно это утверждение.

Когда менеджер анализирует конкретный результат, допустим, квартальную прибыль, показатели производительности или уровень качества, перед ним стоит единственная задача — проверить, достигнута поставленная цель или нет. С другой стороны, если он будет использовать критерии, ориентированные на процесс, чтобы оценить работу по совершенствованию, то займет более конструктивную позицию и, возможно, не столь критически подойдет к результатам, поск