ВВЕДЕНИЕ

Широкое применение дуговой сварки с момента ее изобретения сдерживалось именно отсутствием мощных специальных источников. Обычно для сварки приспосабливали источники постоянного тока не сварочного назначения. Так, Н.Н. Бенардос с 1882 г. использовал для сварки мощную батарею свинцово-кислотных аккумуляторов. Н.Г. Славянов в 1888 г. применил генератор постоянного тока, а для улучшения условий горения дуги включил последовательно в сварочную цепь балластный реостат. Впоследствии были созданы специальные генераторы для сварки, у которых напряжение существенно снижается с ростом тока.

В России серийное производство источников питания для сварки началось с 1924 г., когда на Санкт-Петербургском заводе «Электрик» под руководством В.П. Никитина был создан первый отечественный генератор СМ-1, а затем и сварочный трансформатор СТН в комбинации с реактивной обмоткой. Дальнейшее развитие электросварочного машиностроения связано, главным образом, с созданием новых способов и разновидностей сварки. С начала 40-х гг. с появлением автоматической сварки под флюсом были изготовлены мощные трансформаторы с дистанционным управлением. В 50-е гг. для механизированной сварки в углекислом газе были разработаны источники с жесткими характеристиками и улучшенными динамическими свойствами. Позднее для управления переносом электродного металла были созданы источники для импульсно-дуговой сварки. Разработка способа сварки неплавящимся электродом в инертном газе привела к созданию специализированных источников с устройствами для стимулирования начального и повторного зажигания, питания дуги пульсирующим током, заварки кратера и т.д. Сварка и резка сжатой (плазменной) дугой потребовала разработки выпрямителей с повышенным напряжением и устройствами для питания дежурной дуги.

Другое направление качественного совершенствования источников связано с появлением новой элементной базы. Успехи в развитии полупроводниковой техники позволили перейти в начале 50-х гг. к выпуску сварочных выпрямителей взамен генераторов. С появлением силовых управляемых вентилей – тиристоров – с 60-х гг. стали выпускать универсальные выпрямители, а позднее трансформаторы с электрическим фазовым управлением. С начала 80-х гг. в сварочных источниках стали использовать силовые транзисторы, они предоставляют возможности существенного улучшения таких сварочных свойств, как характер переноса электродного материала, настройка и стабильность параметров режима. На базе управляемых вентилей (тиристоров и транзисторов) созданы выпрямители с промежуточным высокочастотным звеном – инвертором, что позволило существенно уменьшить их массу и габариты и улучшить динамические свойства источника.

Последние годы характеризуются существенным усложнением электрических схем источников и широким внедрением устройств автоматики, обеспечивающих универсальность источников, стабилизацию режима, программное и дистанционное управление, защиту от перегрузок. С 80-х гг. источники стали комплектоваться микропроцессорными системами, в том числе синергетического управления по математическим моделям, которые непосредственно связывают параметры режима с размерами сварного шва, что существенно упрощает работу оператора при настройке режима.

Основным направлением развития источников является не количественный рост, а качественное совершенствование. В структуре выпуска наблюдаются следующие изменения. Прекращен выпуск преобразователей, но в большом количестве производятся агрегаты с двигателями внутреннего сгорания. Снижается доля трансформаторов, особенно в сфере промышленного использования, хотя они находят спрос в строительстве и в быту. Увеличивается доля выпрямителей, причем наибольший относительный рост производства у самых прогрессивных разновидностей – универсальных выпрямителей и инверторных источников. Значительно увеличивается номенклатура и объем выпуска специализированных источников. Традиционным направлением совершенствования источников является снижение затрат при их изготовлении и эксплуатации

СВАРОЧНЫЕ ТРАНСФОРМАТОРЫ

Требования, предъявляемые к источникам питания сварочного тока

Электрическая сварочная дуга представляет собой такой вид нагрузки, который отличается от других потребителей электроэнергии. Например, для зажигания дуги требуется напряжение значительно большее, чем для поддержания ее горения, а дуга горит с перерывами, во время которых цепь либо разрывается, либо происходит короткое замыкание.

После короткого замыкания для быстрого возникновения дуги необходимо, чтобы после отрыва капли напряжение на источнике быстро восстанавливалось до напряжения 25-30 В, при котором возможно дальнейшее горение дуги. Способность источника питания быстро восстанавливать напряжение в зависимости от условий горения дуги определяется их динамическими свойствами.

Поэтому требования, предъявляемые к источникам сварочного тока, обеспечивающие устойчивое горение дуги и высокое качество сварки, следующие:

1. Напряжение холостого хода (ХХ) должно быть достаточной величины, чтобы обеспечить легкое зажигание дуги и было безопасным для сварщика. Поэтому ГОСТом установлено максимальное напряжение ХХ не более 80 В для источника питания переменного тока и 113 В для источников питания (ИП) постоянного тока.

2. Сварочные источники питания должны выдерживать продолжительное короткое замыкание, ток короткого замыкания не должен превышать значение рабочего тока более чем в 1,5 раза.

3. Время восстановления напряжения от 0 до 25 В после короткого замыкания не должно превышать 0,05 с, что обеспечивает устойчивое горение дуги.

4. Источники питания должны иметь соответствующую вольт-амперную характеристику (ВАХ).

5. Источник питания должен иметь мощность, достаточную для питания сварочной дуги.

6. Источник питания должен иметь устройство для регулировки сварочного тока.

7. Источник питания должен иметь измерительные приборы для контроля за напряжением и величиной тока (вольтметр и амперметр).

Грубая настройка

Секционирование обмоток

Изменяя напряжения холостого хода  можно получить семейство внешних характеристик, соответствующих различным значениям тока (рис.13).

можно получить семейство внешних характеристик, соответствующих различным значениям тока (рис.13).

|

|

| а

| б

|

Рис.13. Секционированное регулирования режима сварки: а - схема трансформатора с секционированными обмотками; б - семейство внешних ВАХ источника

Секционирование обмоток позволяет регулировать ток только ступенчато, грубо. Такой способ настройки не пригоден в сварочных трансформаторах для ручной дуговой сварки, так как при низком напряжении холостого хода  и малых токах

и малых токах  дуга будет гореть неустойчиво. В сварочных трансформаторах для автоматической сварки такой способ настройки допустим, так как при сварке под слоем флюса с увеличением сварочного тока увеличивается и рабочее напряжение дуги. Поэтому желательно, чтобы напряжение холостого хода

дуга будет гореть неустойчиво. В сварочных трансформаторах для автоматической сварки такой способ настройки допустим, так как при сварке под слоем флюса с увеличением сварочного тока увеличивается и рабочее напряжение дуги. Поэтому желательно, чтобы напряжение холостого хода  также несколько возрастало.

также несколько возрастало.

Плавная настройка

Трехфазная сварочная дуга

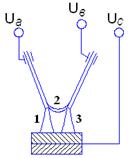

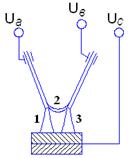

Трехфазной дугой называют сварочную дугу, горящую между двумя электродами и изделием (рис. 25).

Рис. 25. Схема трехфазной дуги: 1, 3- дуги прямого действия; 2- дуга косвенного действия

Каждый электрод и изделие получает питание от одной фазы трехфазного источника питания. Трехфазная дуга состоит из трех отдельных дуг, горящих в общей газовой среде, имеющих общее плавильное пространство. Дуга 1 и 3 - это дуги прямого действия, а дуга 2 – косвенного действия. Для устойчивого горения дуги напряжение  ,

,  ,

,  сдвинуты по фазе на угол

сдвинуты по фазе на угол  =120˚, поэтому дуги 1, 2, 3 горят поочередно, а в переходные моменты - по две дуги одновременно. Вследствие этого среда между изделием и электродами ионизирована, а это благоприятно сказывается на устойчивости горения дуги. При равных напряжениях подведенных к трехфазной дуге может гореть не более двух дуг. Объясняется это тем, что на торце электрода не могут существовать одновременно анодное и катодное пятна (рис.26).

=120˚, поэтому дуги 1, 2, 3 горят поочередно, а в переходные моменты - по две дуги одновременно. Вследствие этого среда между изделием и электродами ионизирована, а это благоприятно сказывается на устойчивости горения дуги. При равных напряжениях подведенных к трехфазной дуге может гореть не более двух дуг. Объясняется это тем, что на торце электрода не могут существовать одновременно анодное и катодное пятна (рис.26).

Для питания трехфазной дуги могут быть использованы однофазные трансформаторы, соединенные соответствующим образом и специальные трехфазные трансформаторы.

При автоматической сварке трехфазной дугой, высокая стабильность процесса наблюдается только при одинаковой скорости плавления электродов. Этого можно достигнуть, применяя источники питания с равными и одинаково изменяющимися индуктивными сопротивлениями в каждой фазе. Величина сварочного тока регулируется в каждой фазе. Это дает возможность управлять количеством теплоты, которое необходимо для плавления электродов и на проплавление основного металла.

Рис. 26. Схема горения трехфазной дуги

Существуют три основные электромагнитные схемы источника питания трехфазной дуги для сварки плавящимися электродами:

а) с подвижными обмотками (рис. 27, а)

б) с трехфазным дросселем насыщения (рис.27, б).

в) с магнитной коммутацией (рис.27, в)

Рис.27. Схема питания трехфазной дуги: а- с подвижными обмотками; б- с трехфазным дросселем насыщения; в- с магнитной коммутацией

В трехфазных трансформаторах с подвижными обмотками при сварке на больших токах наблюдается значительная вибрация подвижных частей. А это приводит к изменению основных параметров сварки, которые сказываются на устойчивом горении дуги.

Трансформаторы с дросселем насыщения просты и надежны в эксплуатации. Однако они не позволяют регулировать напряжение холостого хода.

Наиболее перспективными являются источники питания с магнитной коммутацией. В этих трансформаторах возможно изменение величины напряжения холостого хода и регулирование наклона вольт-амперной характеристики, что обеспечивает устойчивое горение дуги.

Механизированная сварка трехфазной дугой применяется для соединения стальных и алюминиевых сплавов больших толщин. Сварка трехфазной дугой 2-2,5 раза производительнее, чем однофазная дуговая сварка. Однако широкого применения сварка трехфазной дугой не получила, так как оказалось неконкурентоспособной с электрошлаковой.

Балластный реостат типа РБ

Назначение балластного реостата – создание падающей характеристики на каждом посту и регулирование сварочного тока. Реостатом производится ступенчатая регулировка сварочного тока в широких пределах (20 ступеней).

Реостат состоит из 5 ступеней сопротивлений, которые при помощи пяти рубильников могут включаться в цепь сварочной дуги (рис. 29).

Рис. 29. Схема балластного реостата

Каждая ступень включает в себя несколько элементов сопротивлений, которые выполнены из проволоки или ленты с большим удельным сопротивлением.

Первая ступень - минимальный ток. Пятая ступень – максимальный ток.

Выпускаются балластные реостаты типа РБ-201, РБ-301 и РБ-501

Балластный реостат РБ-201 регулирует сварочный ток от 10 до 200 А через каждые 10А.

Балластный реостат РБ-301 регулирует сварочный ток от 15 до 300 А через каждые 15 А

Балластный реостат РБ 501- от 25 до 500 А через каждые 25 А.

Схемы выпрямления

Мостовая схема выпрямления

Одной из основных задач, возникающих при проектировании сварочных выпрямителей, является выбор рациональной схемы выпрямления. Принимая во внимание такие факторы как: тип и параметры применяемых вентилей, мощность и конструкцию трансформаторов, а также формы внешних характеристик, можно правильно выбрать схему выпрямления

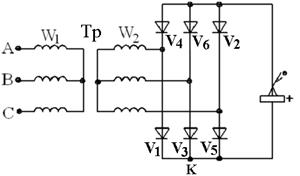

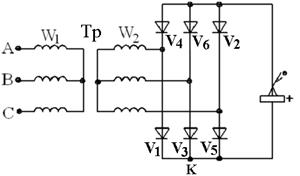

Большинство сварочных выпрямителей выпускаются с питанием от трехфазной сети переменного тока. Первую схему выпрямления, которую мы рассмотрим, это трехфазная мостовая схема (рис. 38).

|

|

| а

| б

|

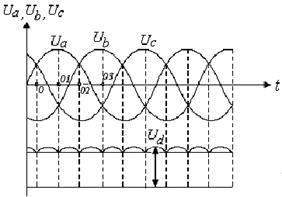

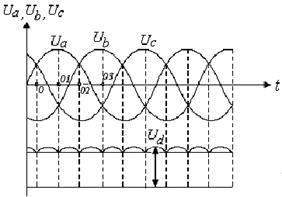

Рис. 38. Принципиальная схема выпрямления: а- мостовая схема выпрямления; б- кривые напряжений  ,

,  ,

,  и выпрямленного напряжения

и выпрямленного напряжения  ,

,  - трехфазный трансформатор,

- трехфазный трансформатор,  - первичные обмотки,

- первичные обмотки,  - вторичные обмотки, V1-V6- диоды

- вторичные обмотки, V1-V6- диоды

Трехфазная мостовая схема состоит из трехфазного двухобмоточного трансформатора и шести вентилей. Вентили (V1, V3, V5), имеющие общие катоды, образуют катодную группу, и их общий вывод имеет положительный полюс для нагрузки. Вентили (V2, V4, V6)- образуют анодную группу, а общий вывод имеет отрицательный полюс для нагрузки.

Рассмотрим работу схемы с неуправляемыми вентилями. Нарисуем кривые фазовых напряжений ( ,

,  ,

,  ) вторичных обмоток трансформатора. Выпрямленное напряжение -

) вторичных обмоток трансформатора. Выпрямленное напряжение -  (рис. 38, б).

(рис. 38, б).

В любой момент времени из катодной группы пропускает ток вентиль, к аноду которого приложено большее положительное напряжение. В промежутке ОО3 из катодной группы пропускает ток вентиль V1. В анодной группе, в любой момент времени пропускает ток вентиль, к катоду которого приложено большее отрицательное напряжение. В промежутке ОО3 из анодной группы пропускает ток вентиль V2. Так в любой момент времени в условиях коммутации работают два вентиля – один из катодной, другой из анодной группы. На участке ОО1 к нагрузке подводится положительное напряжение Uа и отрицательное напряжение  через вентили V1, V6. Поэтому выпрямленное напряжение

через вентили V1, V6. Поэтому выпрямленное напряжение  и на участке О1О2

и на участке О1О2  .

.

Для кривой выпрямленного напряжения характерна шестикратная частота пульсации по отношению к частоте переменного тока. Если промышленная частота переменного тока 50 герц, частота пульсации выпрямленного напряжения будет составлять 300 герц

Среднее действительное значение анодного тока в вентиле равна  , где

, где  - средняя сила тока выпрямителя.

- средняя сила тока выпрямителя.

Связь между выпрямленным током и действующим фазовым током вторичной обмотки трансформатора выражается в виде:

Ток первичной обмотки трансформатора  , n- коэффициент трансформации.

, n- коэффициент трансформации.

Тиристоры

В выпрямительных блоках источников питания наряду с полупроводниковыми диодами (вентилями) широко применяются мощные управляемые кремниевые тиристоры.

Кремниевые тиристоры изготавливаются на основе четырехслойного кристалла кремния (рис. 44, а). Для того чтобы через тиристор в проводящий полупериод проходил прямой ток, необходимо на управляющий электрод подать положительный потенциал от постороннего источника питания.

|

|

| а

| б

|

Рис. 44. Тиристор: а - схема тиристора; б - кривые напряжения  и тока

и тока

Включение тиристора происходит при определенном напряжении  , которое называется напряжением переключения или напряжением отпирания тиристора (рис. 44, б). После того как тиристор открылся, происходит скачкообразный рост анодного тока до величины, определяемой характеристиками тиристора или схемой его включения. Изменяя величину

, которое называется напряжением переключения или напряжением отпирания тиристора (рис. 44, б). После того как тиристор открылся, происходит скачкообразный рост анодного тока до величины, определяемой характеристиками тиристора или схемой его включения. Изменяя величину  , можно изменять напряжение отпирания

, можно изменять напряжение отпирания  тиристора, и изменить ток сварки от максимума до 0. Если

тиристора, и изменить ток сварки от максимума до 0. Если  =0, то ток течет в течении всего полупериода, поэтому среднее значение выпрямленного тока максимально. Когда напряжение отпирания равно максимальному напряжению источника питания (

=0, то ток течет в течении всего полупериода, поэтому среднее значение выпрямленного тока максимально. Когда напряжение отпирания равно максимальному напряжению источника питания ( ), ток течет четверть периода, и среднее значение тока минимально.

), ток течет четверть периода, и среднее значение тока минимально.

Сварочные генераторы

Источники питания постоянного тока подразделяется на две основные группы: сварочные выпрямители и сварочные генераторы – сварочные преобразователи вращающегося типа.

Генераторы можно классифицировать по следующим признакам:

1. По количеству питаемых постов (на однопостовые и многопостовые.)

2. По способу установки (на стационарные и передвижные).

3. По роду привода (на генераторы с электрическим приводом и на генераторы с приводом от двигателя внутреннего сгорания)

4. По виду ВАХ.

Наибольшее распространение получили генераторы с падающими ВАХ, работающие по следующим схемам:

- генераторы с независимым возбуждением и размагничивающейся последовательной обмоткой.

- генераторы с намагничивающейся параллельной и размагничивающейся последовательной обмотками возбуждения.

Ни один из трех видов генераторов с падающими ВАХ не имеет существенных преимуществ как по технологическим так и по энергетическим и весовым показателям.

Обмотками возбуждения

Отличительная особенность генераторов этого типа это использование принципа самовозбуждения. Для этого есть две обмотки возбуждения (НО и РО) (рис. 58, б). В результате ЭДС генератора индуцируется магнитными потоками обмотки, которая присоединена к щеткам «а» и «в» генератора. Напряжение между этими щетками постоянно по величине, поэтому магнитный поток Фн не меняется.

При сварке сварочный ток проходит через размагничивающеюся обмотку РО, которая включена так, что ее магнитный поток  направлен против магнитного потока

направлен против магнитного потока  . При увеличении тока в сварочной цепи возрастает магнитный поток

. При увеличении тока в сварочной цепи возрастает магнитный поток  , а напряжение на зажимах генератора и ЭДС становятся меньше и результирующий Фрез поток тоже уменьшается. В результате получаем падающую ВАХ.

, а напряжение на зажимах генератора и ЭДС становятся меньше и результирующий Фрез поток тоже уменьшается. В результате получаем падающую ВАХ.

При коротком замыкании магнитные потоки  и

и  равны, напряжение на зажимах генератора близко к 0.

равны, напряжение на зажимах генератора близко к 0.

Плавная регулировка сварочного тока осуществляется при помощи резистора R, а также секционированием последовательной обмотки.

Вентильные генераторы

В вентильных генераторах вместо коллектора применяется бесконтактное выпрямительное устройство, которое собрано на полупроводниковых вентилях по мостовой схеме (рис. 59).

|

|

| а

| б

|

Рис. 59. Вентильный генератор: а - принципиальная электрическая схема; б - вольт-амперные характеристики

Обмотка возбуждения ОВ неподвижно закреплена по периферии корпуса статора. Питание ОВ осуществляется от трансформаторов Т1 и Т2 через вентили V7 и V8. Трансформатор Т1 питает ОВ в режиме холостого хода. В режиме нагрузки ОВ питается от трансформатора Т2. Резисторы R1 и R2 используются для регулирования холостого хода генератора.

Обмотка статора ОС (одна или две) так же расположены на корпусе генератора. Фазы статорной обмотки сдвинуты на  электрических градусов. При вращении ротора его магнитное поле пересекает витки фаз ОС и в них индуцируются синусоидальные ЭДС. Частота переменного тока в генераторе определяется числом пар полюсов и частотой вращения ротора. Трехфазные переменные ЭДС статорной обмотки преобразуются в постоянную ЭДС в выпрямительном блоке V1 и V6. Схемы выпрямлений могут быть различные. Чаще используют трехфазную мостовую схему.

электрических градусов. При вращении ротора его магнитное поле пересекает витки фаз ОС и в них индуцируются синусоидальные ЭДС. Частота переменного тока в генераторе определяется числом пар полюсов и частотой вращения ротора. Трехфазные переменные ЭДС статорной обмотки преобразуются в постоянную ЭДС в выпрямительном блоке V1 и V6. Схемы выпрямлений могут быть различные. Чаще используют трехфазную мостовую схему.

Падающие внешние характеристики генераторов вентильного типа получают за счет больших индуктивных сопротивлений фаз обмоток статора.

Изменяя величину сопротивления R2 от 0 до max можем формировать ВАХ генератора.

Требования безопасности и эргономики к конструкции источников

При конструировании и изготовлении источников учитывают положения Системы стандартов безопасности труда (ССБТ), а также ГОСТ Р МЭК 60974-1-2004 «Источники питания для сварки. Требования безопасности», идентичного стандарту Международной электротехнической комиссии IEC 60974-1:1998 подобного названия. По этому стандарту входные цепи источников рассчитывают на подключение к сети переменного тока напряжением не более 1000 В, обычно – на 380 В. Бытовые источники обычно подключают к сети 220 В. Если источник работает в среде без повышенной опасности поражения электрическим током, то напряжение холостого хода не должно превышать 113 В пикового значения. Например, для источника переменного тока это соответствует 80 В действующего (среднеквадратичного) значения. Если источник переменного тока предназначен для работы в среде с повышенной опасностью, то его напряжение холостого хода ограничивается 48 В действующего значения. Напряжение холостого хода при механизированной сварке может достигать 141 В пикового значения (для переменного тока 100 В действующего значения). Для специальных способов, например, плазменной резки допускается напряжение 500 В. Подключение источника к сети выполняется на доске зажимов, выполненной из прочного изоляционного материала. Провода питающего кабеля присоединяются к стальным зажимам гайками или болтами с шайбами, а сам кабель дополнительно крепится к корпусу. Доска имеет надпись «сеть» и закрывается крышкой с помощью винтов. Если у источника предусмотрена возможность подключения к разным сетям питания, например, 220 В и 3 х 380 В, то зажимы маркируются, чтобы предотвратить путаницу. Если источник укомплектован постоянно подключенным кабелем, то его длина не должна превышать 2 м, а провода снабжаются маркировкой, в частности провод для подключения к нейтрали сети может быть полосатым желто-зеленым.

Устройства для включения-выключения питания (контактор, автоматический выключатель) должны переключать все фазные провода и давать видимую информацию о включенном состоянии (положение рукоятки, сигнальная лампа и т. д.). Не должно быть гальванической связи входной и сварочной цепей — их связь осуществляется только через трансформатор. Не допускается внутреннего соединения сварочной цепи с заземлением, корпусом и другими металлическими деталями. Внутренние провода должны иметь двойную изоляцию (основную и дополнительную на случай повреждения основной) или усиленную основную изоляцию и соответствующее расчетным токам сечение. Провода закрепляют, чтобы избежать их разматывания и касания друг друга и корпуса. Подвижные катушки и шунты, а также неизолированные провода сварочных цепей располагают с достаточным воздушным зазором от остальных частей.

Подключение сварочных проводов к источнику выполняется с помощью быстродействующих байонетных разъемов или винтовым соединением на доске зажимов, отдельной от доски зажимов входной цепи. Разъемы и зажимы маркируются знаками «-» и «+» или символами электрододержателя (горелки) и струбцины (детали). Корпус источника должен иметь болт на защищенном от коррозии участке с символом ® или надписью «Земля» для крепления внешнего защитного провода (заземления).

Если корпус источника выполнен в форме шкафа, то он. должен иметь электрическую блокировку дверей или запираться на замок. Конструкцией осциллятора предусматривается блокировка, исключающая его работу при снятом кожухе, и не допускается непосредственный контакт цепей высокой и низкой частоты. Если в составе источника имеются конденсаторы, то при выключении источника необходимо предусмотреть их автоматический разряд ниже 60 В в течение 1 с.

Источники, как и другие виды электротехнических изделий, по способу защиты человека относят к одному из пяти классов: 0, 01, I, II и III. Классу 0 соответствуют источники, имеющие по крайней мере рабочую (основную) изоляцию и не имеющие заземления. Таковы, например, агрегаты с двигателями внутреннего сгорания. Большая часть источников относится к классам 01 и I, они имеют по крайней мере рабочую изоляцию и болт для заземления. Бытовые источники соответствуют классу II, в них предусматривается двойная изоляция, поскольку бытовая сеть обычно не имеет линии заземления.

Кожух источника должен обеспечивать защиту сварщика от прикосновения к токоведущим и вращающимся частям, а также защиту источника от попадания внутрь него воды и твердых тел. По этим признакам устанавливается степень защиты IP (index protection) источника. Большинство источников имеют степень защиты IP 22. Это означает, что кожух защищает от попадания внутрь источника пальцев и твердых тел диаметром более 12 мм, а также от капель воды, падающих под углом до 15° к вертикали.

Эргономические требования относятся, в частности, к наружной окраске источников. Принято окрашивать источники в немаркие нейтральные цвета — серый, стальной, темно-зеленый. Источники повышенного напряжения, например, для плазменной резки, для привлечения внимания, наоборот, окрашивают в яркий цвет — желтый или красный. Крупные фирмы, как правило, пользуются своей гаммой цветов, позволяющей выделить их оборудование среди прочих. Приборы и органы управления источников располагают на высоте от 600 до 1800 мм от пола на передней вертикальной или горизонтальной поверхности. Кнопка «аварийный стоп» выполняется в виде красного грибка диаметром не менее 40 мм, удобной для нажатия формы. Источники для механизированной сварки снабжаются пультом дистанционного управления.

ВВЕДЕНИЕ

Широкое применение дуговой сварки с момента ее изобретения сдерживалось именно отсутствием мощных специальных источников. Обычно для сварки приспосабливали источники постоянного тока не сварочного назначения. Так, Н.Н. Бенардос с 1882 г. использовал для сварки мощную батарею свинцово-кислотных аккумуляторов. Н.Г. Славянов в 1888 г. применил генератор постоянного тока, а для улучшения условий горения дуги включил последовательно в сварочную цепь балластный реостат. Впоследствии были созданы специальные генераторы для сварки, у которых напряжение существенно снижается с ростом тока.

В России серийное производство источников питания для сварки началось с 1924 г., когда на Санкт-Петербургском заводе «Электрик» под руководством В.П. Никитина был создан первый отечественный генератор СМ-1, а затем и сварочный трансформатор СТН в комбинации с реактивной обмоткой. Дальнейшее развитие электросварочного машиностроения связано, главным образом, с созданием новых способов и разновидностей сварки. С начала 40-х гг. с появлением автоматической сварки под флюсом были изготовлены мощные трансформаторы с дистанционным управлением. В 50-е гг. для механизированной сварки в углекислом газе были разработаны источники с жесткими характеристиками и улучшенными динамическими свойствами. Позднее для управления переносом электродного металла были созданы источники для импульсно-дуговой сварки. Разработка способа сварки неплавящимся электродом в инертном газе привела к созданию специализированных источников с устройствами для стимулирования начального и повторного зажигания, питания дуги пульсирующим током, заварки кратера и т.д. Сварка и резка сжатой (плазменной) дугой потребовала разработки выпрямителей с повышенным напряжением и устройствами для питания дежурной дуги.

Другое направление качественного совершенствования источников связано с появлением новой элементной базы. Успехи в развитии полупроводниковой техники позволили перейти в начале 50-х гг. к выпуску сварочных выпрямителей взамен генераторов. С появлением силовых управляемых вентилей – тиристоров – с 60-х гг. стали выпускать универсальные выпрямители, а позднее трансформаторы с электрическим фазовым управлением. С начала 80-х гг. в сварочных источниках стали использовать силовые транзисторы, они предоставляют возможности существенного улучшения таких сварочных свойств, как характер переноса электродного материала, настройка и стабильность параметров режима. На базе управляемых вентилей (тиристоров и транзисторов) созданы выпрямители с промежуточным высокочастотным звеном – инвертором, что позволило существенно уменьшить их массу и габариты и улучшить динамические свойства источника.

Последние годы характеризуются существенным усложнением электрических схем источников и широким внедрением устройств автоматики, обеспечивающих универсальность источников, стабилизацию режима, программное и дистанционное управление, защиту от перегрузок. С 80-х гг. источники стали комплектоваться микропроцессорными системами, в том числе синергетического управления по математическим моделям, которые непосредственно связывают параметры режима с размерами сварного шва, что существенно упрощает работу оператора при настройке режима.

Основным направлением развития источников является не количественный рост, а качественное совершенствование. В структуре выпуска наблюдаются следующие изменения. Прекращен выпуск преобразователей, но в большом количестве производятся агрегаты с двигателями внутреннего сгорания. Снижается доля трансформаторов, особенно в сфере промышленного использования, хотя они находят спрос в строительстве и в быту. Увеличивается доля выпрямителей, причем наибольший относительный рост производства у самых прогрессивных разновидностей – универсальных выпрямителей и инверторных источников. Значительно увеличивается номенклатура и объем выпуска специализированных источников. Традиционным направлением совершенствования источников является снижение затрат при их изготовлении и эксплуатации

Cварка - русское изобретение

В настоящее время сварка находит широкое применение в промышленности и на малых предприятиях. Во многих случаях сварка является основным технологическим процессом при изготовлении металлоконструкций.

Существует несколько определений, что такое сварка:

- Сваркой называется технологический процесс получения неразъемного соединения материалов.

- Сваркой называется технологический процесс получения неразъемного соединения материалов путем местного нагрева их до температуры исходного или пластичного состояния с применением механического усилия или без него.

- Сваркой называется получение неразъемных соединений путем образования межатомных связей между соединяемыми поверхностями при их нагревании или пластическом деформировании.

В качестве источника тепла для разогрева свариваемых кромок могут применяться: пламя газовой горелки, термическая смесь, токи высокой частоты (ТВЧ), электрическая дуга и др.

Наиболее широкое применение для разогрева металлических поверхностей нашла электродуговая сварка, при которой тепло, необходимое для разогрева металла, получается за счет электрической дуги. Температура столба дуги составляет примерно 6000 °С.

В 1802 г. Василий Владимирович Петров, профессор С.-Петербургской академии, открыл явление дугового разряда и предсказал возможность использования электрической дуги для расплавления металлов.

В 1882 г русский инженер Николай Николаевич Бернардос изобрел электрическую дуговую сварку.

Дальнейшим шагом в области сварки и совершенствовании источников питания электрической дуги были изобретения Николая Гавриловича Славянова. Он применил для сварки металлический электрод вместо угольного, а для получения постоянного тока рассчитал и построил первый в мире сварочный генератор. По принципу Н.Г. Славянова строятся и работают многопостовые генераторы.

В 1905 г. профессор Владимир Фёдорович Миткевич доказал возможность использования переменного тока для сварки. Сварка на переменном токе более экономична, чем сварка на постоянном токе. Поэтому переменный ток стал широко применяться в сварке. Это в свою очередь потребовало разработки и выпуска различных типов трансформаторов.

В 1924 г. на заводе «Электрик» была выпущена первая сварочная машина СМ-1. Годом позже там же был выпущен первый сварочный трансформатор, в котором в одном корпусе объединены и трансформатор, и реактивная катушка.

СВАРОЧНЫЕ ТРАНСФОРМАТОРЫ

можно получить семейство внешних характеристик, соответствующих различным значениям тока (рис.13).

можно получить семейство внешних характеристик, соответствующих различным значениям тока (рис.13).

и малых токах

и малых токах  дуга будет гореть неустойчиво. В сварочных трансформаторах для автоматической сварки такой способ настройки допустим, так как при сварке под слоем флюса с увеличением сварочного тока увеличивается и рабочее напряжение дуги. Поэтому желательно, чтобы напряжение холостого хода

дуга будет гореть неустойчиво. В сварочных трансформаторах для автоматической сварки такой способ настройки допустим, так как при сварке под слоем флюса с увеличением сварочного тока увеличивается и рабочее напряжение дуги. Поэтому желательно, чтобы напряжение холостого хода

,

,  ,

,  сдвинуты по фазе на угол

сдвинуты по фазе на угол  =120˚, поэтому дуги 1, 2, 3 горят поочередно, а в переходные моменты - по две дуги одновременно. Вследствие этого среда между изделием и электродами ионизирована, а это благоприятно сказывается на устойчивости горения дуги. При равных напряжениях подведенных к трехфазной дуге может гореть не более двух дуг. Объясняется это тем, что на торце электрода не могут существовать одновременно анодное и катодное пятна (рис.26).

=120˚, поэтому дуги 1, 2, 3 горят поочередно, а в переходные моменты - по две дуги одновременно. Вследствие этого среда между изделием и электродами ионизирована, а это благоприятно сказывается на устойчивости горения дуги. При равных напряжениях подведенных к трехфазной дуге может гореть не более двух дуг. Объясняется это тем, что на торце электрода не могут существовать одновременно анодное и катодное пятна (рис.26).

,

,  ,

,  - трехфазный трансформатор,

- трехфазный трансформатор,  - первичные обмотки,

- первичные обмотки,  - вторичные обмотки, V1-V6- диоды

- вторичные обмотки, V1-V6- диоды и на участке О1О2

и на участке О1О2  .

. , где

, где  - средняя сила тока выпрямителя.

- средняя сила тока выпрямителя.

, n- коэффициент трансформации.

, n- коэффициент трансформации.

и тока

и тока

, которое называется напряжением переключения или напряжением отпирания тиристора (рис. 44, б). После того как тиристор открылся, происходит скачкообразный рост анодного тока до величины, определяемой характеристиками тиристора или схемой его включения. Изменяя величину

, которое называется напряжением переключения или напряжением отпирания тиристора (рис. 44, б). После того как тиристор открылся, происходит скачкообразный рост анодного тока до величины, определяемой характеристиками тиристора или схемой его включения. Изменяя величину  , можно изменять напряжение отпирания

, можно изменять напряжение отпирания  ), ток течет четверть периода, и среднее значение тока минимально.

), ток течет четверть периода, и среднее значение тока минимально. направлен против магнитного потока

направлен против магнитного потока  . При увеличении тока в сварочной цепи возрастает магнитный поток

. При увеличении тока в сварочной цепи возрастает магнитный поток

электрических градусов. При вращении ротора его магнитное поле пересекает витки фаз ОС и в них индуцируются синусоидальные ЭДС. Частота переменного тока в генераторе определяется числом пар полюсов и частотой вращения ротора. Трехфазные переменные ЭДС статорной обмотки преобразуются в постоянную ЭДС в выпрямительном блоке V1 и V6. Схемы выпрямлений могут быть различные. Чаще используют трехфазную мостовую схему.

электрических градусов. При вращении ротора его магнитное поле пересекает витки фаз ОС и в них индуцируются синусоидальные ЭДС. Частота переменного тока в генераторе определяется числом пар полюсов и частотой вращения ротора. Трехфазные переменные ЭДС статорной обмотки преобразуются в постоянную ЭДС в выпрямительном блоке V1 и V6. Схемы выпрямлений могут быть различные. Чаще используют трехфазную мостовую схему.