Кафедра «Металлорежущие станки и инструменты»

Пояснительная записка к курсовому проекту по дисциплине «Режущий инструмент» на тему:

«Проектирование инструментальной наладки на токарно-револьверный станок мод 1В340Ф30 с ЧПУ. Расчет и проектирование червячной шлицевой фрезы»

Выполнил: ст. гр.-

..

Проверил: преподаватель

Васильев Е.В.

Омск 2012

Содержание

Введение.

Аннотация.

1. Конструкторская доработка чертежа детали.

1.1 Назначение номинальных размеров.

1.2 Назначение допусков.

1.3 Шероховатость поверхностей.

2. Разработка инструментальной наладки.

2.1 План обработки детали.

2.2 Проектирование инструментальной наладки.

2.3 Обоснование выбора инструментального материала.

2.4 Составление координатных чертежей и управляющей программы.

3.Проектирование режущих инструментов из наладки.

3.1Сверло спиральное ГОСТ 17274-71

3.2Резец токарный с механическим креплением сменной многогранной пластины.

3.3Резец расточной.

3.4.Резец токарный резьбовой.

4.Экономическое обоснование выбора конструкции проектируемого инструмента.

5.Расчет и проектирование червячной шлицевой фрезы.

5.1 Исходные данные.

5.2. Графическое определения профиля.

5.3.Расчет конструктивных элементов червячной шлицевой фрезы.

5.4. Конструирование фрезы.

5.4.1. Конструирование зуба фрезы.

5.4.2. Габаритные и конструктивные размеры фрезы. Технические требования.

Заключение.

Список литературы.

Введение

Инструментальная наладка представляет собой комплект режущих и вспомогательных инструментов, установленных на станке в рабочем положении для выполнения технологической операции. Такими наладками оснащаются все современные токарные станки с ЧПУ. Состав комплекта определяется содержанием операции. Часть позиций наладки может быть укомплектована режущими инструментами стандартной конструкции (если они удовлетворяет требованиям выполнения операции и имеется на складе), часть - специальными, изготовленными инструментальным цехом завода. В качестве вспомогательного используется нормализованный инструмент, входящий в комплект поставки станка.

Аннотация.

В данном курсовом проекте производится проектирование инструментов для механической обработки деталей в машиностроении.

В первой части работы производится разработка техпроцесса для изготовления детали из прутка на токарно-револьверном станке с ЧПУ. Производится конструкторская доработка чертежа детали по заданному контуру осевого сечения. Затем разрабатывается техпроцесс изготовления детали (план операций), проектируется инструментальная наладка. После этого производится проектировка четырех режущих инструментов из наладки.

Далее выполняется расчет экономической эффективности для сравнения экономической выгоды от применения резцов с механическим креплением многогранных пластин вместо резцов с напаянными пластинами.

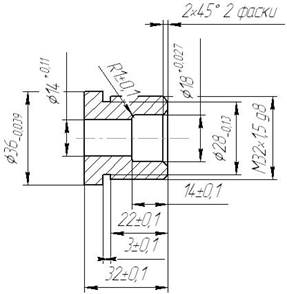

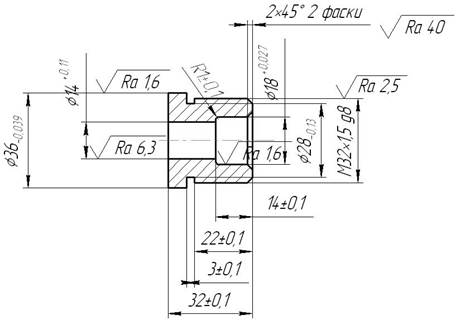

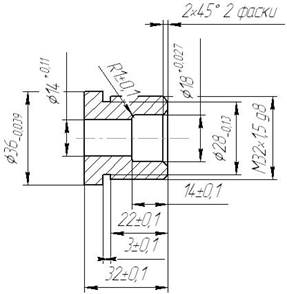

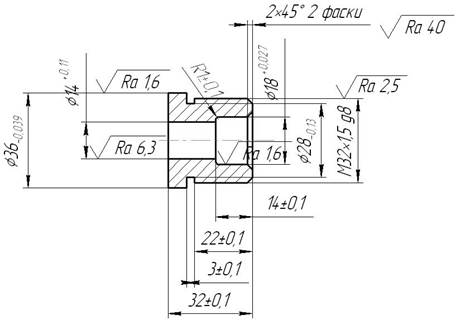

Конструкторская доработка чертежа детали.

эскиз

Назначение допусков.

Допуски назначаем, руководствуясь данными технической характеристики станка и экономически целесообразной точностью обработки на токарно-револьверных станках. Точность нарезания наружной резьбы М32 резцом принимаем – 8g по ГОСТ 16093-70.

Шероховатость поверхностей.

Шероховатости поверхностей назначаем исходя из вида поверхности и точности её обработки

Управляющая программа

Таблица 2

| Координаты опорных точек траектории

| Программа

|

Содержание программы

|

| № точки

| Х

| Z

| № кадра

| Кодовая запись кадра

|

|

|

|

|

|

|

|

| 2 переход

|

|

|

|

|

| Т2

| Вызвать на позицию инструмент, закрепленный в 2 гнезде

|

| и.т.

|

|

|

|  X 3000* X 3000*

| Переместить инструмент из исходной точки, переходом на быстром ходу одновременно по осям X и Z

|

|

|

Z 10000

|

|

|

|

|

| М4

| Задать левое направление вращения шпинделя

|

|

|

|

|

| S355

| Установить частоту вращения шпинделя n=355 об/мин

|

|

|

|

|

| F15

| Установить рабочую подачу F=0,15 мм/об

|

|

|

|

|

| M8

| Включить СОЖ

|

|

|

|

|

|  X 2200* X 2200*

| Переместить инструмент в т.1 на быстром ходу одновременно по осям X и Z

|

|

| Z 0

|

|

|

|

|

| X0

| Переместить инструмент в т. 2 по оси X на рабочей подаче (подрезка торца)

|

|

|

|

|

|  Z 300

Z 300

| Переместить инструмент в т. 3 по оси Z на быстром ходу

|

|

|

|

|

|  X 2000

X 2000

| Переместить инструмент в т. 4 по оси X на быстром ходу

|

|

|

| -2300

|

| G77*

| Многопроходный цикл продольного точения с удвоенной глубиной резания на проходе 1 мм. после выполнения цикла инструмент вернется в т.4

|

|

| X 3300*

|

|

| Z-2300*

|

|

| P100

|

|

|

| -2100

|

|  X 2100* X 2100*

| Переместить инструмент в т. 6 на быстром ходу одновременно по осям X и Z

|

|

| Z -1800

|

|

|

| -3400

|

| Z -3400

| Переместить инструмент в т. 7 по оси Z на рабочей подаче

|

|

|

| -3400

|

| X 2200

| Переместить инструмент в т. 8 по оси X на рабочей подаче

|

| и.т.

|

|

|

|  X 3000* X 3000*

| Переместить инструмент в ИТ перехода на быстром ходу одновременно по осям X и Z

|

|

| Z 10000

|

| с.и.

|

|

|

|  X 0* X 0*

| Переместить инструмент в точку смены инструмента на быстром ходу одновременно по осям X и Z

|

|

|

|

|

| Z 20000

|

|

| 3 переход

|

|

|

|

|

| Т3

| Вызвать на рабочую позицию инструмент, закрепленный в гнезде 3

|

| и.т.

|

|

|

|  X 2200* X 2200*

| Переместить инструмент в и.т. перехода на быстром ходу одновременно по двум осям

|

|

| Z 10000

|

|

|

|

|

| M4

| Задать левое направление вращения шпинделя

|

|

|

|

|

| S400

| Установить частоту вращения шпинделя 400 об/мин

|

|

|

|

|

| F10

| Установить рабочую подачу F=0,1 мм/об

|

|

|

| -2500

|

|  X 2200* X 2200*

| Переместить инструмент в т. 1 на быстром ходу одновременно по осям X и Z

|

|

| Z -2500

|

|

|

| -2500

|

| X 1400

| Переместить инструмент в т. 2 по оси X на рабочей подаче

|

|

|

| -2500

|

| X 2200

| Переместить инструмент в т. 3 по оси X на рабочей подаче

|

| и.т.

|

|

|

|  X 2200* X 2200*

| Переместить инструмент в и.т. перехода на быстром ходу одновременно по двум осям

|

|

| Z 10000

|

| с.и.

|

|

|

|  X 0* X 0*

| Переместить инструмент в точку смены инструмента на быстром ходу одновременно по осям X и Z

|

|

|

|

|

| Z 20000

|

|

| 4,5 переход

|

|

|

|

|

| Т4

| Вызвать на рабочую позицию инструмент, закрепленный в гнезде 4

|

| и.т.

|

|

|

|  X 0* X 0*

| Переместить инструмент в и.т. перехода на быстром ходу одновременно по двум осям

|

|

| Z 7000

|

|

|

|

|

| M4

| Задать левое направление вращения шпинделя

|

|

|

|

|

| S150

| Установить частоту вращения шпинделя 150 об/мин

|

|

|

|

|

| F10

| Установить рабочую подачу F=0,1 мм/об

|

|

|

|

|

|  Z 200

Z 200

| Переместить инструмент в т. 1 на быстром ходу по оси Z

|

|

|

| -400

|

| Z -400

| Переместить инструмент в т. 2 по оси Z на рабочей подаче

|

| и.т.

|

|

|

|  Z 7000

Z 7000

| Переместить инструмент в и.т. перехода на быстром ходу по оси Z

|

|

|

|

|

|  X 4000* X 4000*

| Переместить инструмент в т. 3 на быстром ходу одновременно по осям X и Z

|

|

| Z 4600

|

|

|

|

|

| G73*

| Цикл глубокого сверления с периодическим быстрым выводом сверла из заготовки через каждые 10мм пути рабочего хода

|

|

|

|

|

|  Z0 Z0

|

|

|

|

|

| P1000

|

|

|

|

|

|  Z 4600 Z 4600

| Переместить инструмент в т. 5 по оси Z на быстром ходу

|

| и.т.

|

|

|

|  X 0* X 0*

| Переместить инструмент в и.т. перехода на быстром ходу одновременно по двум осям

|

|

| Z 7000

|

| с.и.

|

|

|

|  X 0* X 0*

| Переместить инструмент в точку смены инструмента на быстром ходу одновременно по осям X и Z

|

|

|

|

|

| Z 20000

|

|

| 6 переход

|

|

|

|

|

| Т5

| Вызвать на рабочую позицию инструмент, закрепленный в гнезде 5

|

| и.т.

|

|

|

|  X 700* X 700*

| Переместить инструмент в и.т. перехода на быстром ходу одновременно по двум осям

|

|

| Z 10000

|

|

|

|

|

| M4

| Задать левое направление вращения шпинделя

|

|

|

|

|

| S500

| Установить частоту вращения шпинделя 500 об/мин

|

|

|

|

|

| F5

| Установить рабочую подачу F=0,05 мм/об

|

|

|

|

|

|  Z 200

Z 200

| Переместить инструмент в т 1 на быстром ходу по оси Z

|

|

|

| -3300

|

| Z -3300

| Переместить инструмент в т. 2 по оси Z на рабочей подаче

|

|

|

| -3300

|

| X 0

| Переместить инструмент в т. 3 по оси X на рабочей подаче

|

| и.т.

|

|

|

|  X 700* X 700*

| Переместить инструмент в и.т. перехода на быстром ходу одновременно по двум осям

|

|

| Z 10000

|

| с.и.

|

|

|

|  X 0* X 0*

| Переместить инструмент в точку смены инструмента на быстром ходу одновременно по осям X и Z

|

|

|

|

|

| Z 20000

|

|

| 7 переход

|

|

|

|

|

| Т6

| Вызвать на рабочую позицию инструмент, закрепленный в гнезде 6

|

| и.т.

|

|

|

|  X 0* X 0*

| Переместить инструмент в и.т. перехода на быстром ходу одновременно по двум осям

|

|

| Z 6000

|

|

|

|

|

| M4

| Задать левое направление вращения шпинделя

|

|

|

|

|

| S500

| Установить частоту вращения шпинделя 500 об/мин

|

|

|

|

|

| F5

| Установить рабочую подачу F=0,05 мм/об

|

|

|

|

|

|  X 800* X 800*

| Переместить инструмент в т. 1 на быстром ходу одновременно по осям X и Z

|

|

| Z 200

|

|

|

| -1400

|

| Z -1400

| Переместить инструмент в т. 2 по оси Z на рабочей подаче

|

|

|

| -1400

|

| X 600

| Переместить инструмент в т. 3 по оси X на рабочей подаче

|

|

|

|

|

|  Z 200 Z 200

| Переместить инструмент в т. 4 на быстром ходу по оси Z

|

|

|

|

|

| X 900

| Переместить инструмент в т. 5 по оси X на рабочей подаче

|

|

|

| -1300

|

| Z -1300

| Переместить инструмент в т. 6 по оси Z на рабочей подаче

|

|

|

| -1400

|

| G2*

| Переместить инструмент в т.7 на рабочей подаче по дуге

|

|

|

|

|

| X-100*

|

|

|

|

|

| Z-100*

|

|

|

|

|

| P0

|

|

|

| -1400

|

| X 600

| Переместить инструмент в т. 8 по оси X на рабочей подаче

|

|

|

|

|

|  Z 200 Z 200

| Переместить инструмент в т. 9 на быстром ходу по оси Z

|

|

|

|

|

| X 1300

| Переместить инструмент в т. 10 по оси X на рабочей подаче

|

|

|

| -300

|

| X 800*

| Переместить инструмент в т. 11 одновременно по осям X и Z на рабочей подаче

|

|

| Z -300

|

| и.т.

|

|

|

|  X 0* X 0*

| Переместить инструмент в и.т. перехода на быстром ходу

Одновременно по двум осям

|

|

| Z 6000

|

| с.и.

|

|

|

|  X 0* X 0*

| Переместить инструмент в точку смены инструмента на быстром ходу одновременно по осям X и Z

|

|

|

|

|

| Z 20000

|

|

| 8 переход

|

|

|

|

|

| Т7

| Вызвать на рабочую позицию инструмент, закрепленный в гнезде 7

|

| и.т.

|

|

|

|  X 2200* X 2200*

| Переместить инструмент в и.т. перехода на быстром ходу

Одновременно по двум осям

|

|

| Z 10000

|

|

|

|

|

| M4

| Задать левое направление вращения шпинделя

|

|

|

|

|

| S400

| Установить частоту вращения шпинделя 400 об/мин

|

|

|

|

|

| F10

| Установить рабочую подачу F=0,1 мм/об

|

|

|

|

|

|  X 1300* X 1300*

| Переместить инструмент в т. 1 на быстром ходу одновременно по осям X и Z

|

|

| Z 100

|

|

|

| -200

|

| X 1600*

| Переместить инструмент в т. 2 одновременно по осям X и Z на рабочей подаче

|

|

| Z -200

|

|

|

| -2300

|

| Z -2300

| Переместить инструмент в т. 3 по оси Z на рабочей подаче

|

|

|

|

|

| X 1800

| Переместить инструмент в т. 4 по оси X на рабочей подаче

|

|

|

| -3400

|

| Z -3400

| Переместить инструмент в т. 5 по оси Z на рабочей подаче

|

|

|

| -3400

|

| X 2200

| Переместить инструмент в т. 6 по оси X на рабочей подаче

|

| и.т.

|

|

|

|  Z 10000 Z 10000

| Переместить инструмент в и.т. перехода на быстром ходу

по оси Z

|

| с.и.

|

|

|

|  X 0* X 0*

| Переместить инструмент в точку смены инструмента на быстром ходу одновременно по осям X и Z

|

|

|

|

|

| Z 20000

|

|

| 9 переход

|

|

|

|

|

| Т8

| Вызвать на рабочую позицию инструмент, закрепленный в гнезде 8

|

| и.т.

|

|

|

|  X 1800* X 1800*

| Переместить инструмент в и.т. перехода на быстром ходу

Одновременно по двум осям

|

|

| Z 8000

|

|

|

|

|

| M4

| Задать левое направление вращения шпинделя

|

|

|

|

|

| S400

| Установить частоту вращения шпинделя 400 об/мин

|

|

|

|

|

|  X 1800* X 1800*

| Переместить инструмент в т. 1 на быстром ходу одновременно по осям X и Z

|

|

| Z 100

|

|

|

| -2300

|

| G31*

| Многопроходный цикл резьбонарезания

|

|

| X1800*

|

|

| Z-2300*

|

|

| F150*

|

|

|

|

|

| P1 92*

|

|

|

|

|

|

| P2 30*

|

|

|

|

|

|

| P2 30*

|

|

|

|

|

|

| P2 16*

|

|

|

|

|

|

| P2 8*

|

|

|

|

|

|

| P2 4*

|

|

|

|

|

|

| P2 4*

|

|

| и.т.

|

|

|

|  X 1800* X 1800*

| Переместить инструмент в и.т. перехода на быстром ходу

Одновременно по двум осям

|

|

| Z 8000

|

| с.и.

|

|

|

|  X 0* X 0*

| Переместить инструмент в точку смены инструмента на быстром ходу одновременно по осям X и Z

|

|

|

|

|

| Z 20000

|

|

| 10 переход

|

|

|

|

|

| Т3

| Вызвать на рабочую позицию инструмент, закрепленный в гнезде 3

|

| и.т.

|

|

|

|  X 2200* X 2200*

| Переместить инструмент в и.т. перехода на быстром ходу

Одновременно по двум осям

|

|

| Z 3000

|

|

|

|

|

| M4

| Задать левое направление вращения шпинделя

|

|

|

|

|

| S400

| Установить частоту вращения шпинделя 400 об/мин

|

|

|

|

|

| F2

| Установить рабочую подачу F=0,02 мм/об

|

|

|

|

|

|  Z -3200 Z -3200

| Переместить инструмент в т. 1 на быстром ходу по оси Z

|

|

|

|

|

| X 0

| Переместить инструмент в т. 2 по оси X на рабочей подаче

|

| и.т.

|

|

|

|  X 2200* X 2200*

| Переместить инструмент в и.т. перехода на быстром ходу

Одновременно по двум осям

|

|

| Z 3000

|

| с.и.

|

|

|

|  X 0* X 0*

| Переместить инструмент в точку смены инструмента на быстром ходу одновременно по осям X и Z

|

|

|

|

|

| Z 20000

|

|

|

|

|

|

| М5

| Остановить шпиндель

|

|

|

|

|

| М09

| Выключение охлаждения.

|

|

|

|

|

| М02

| Окончание управляющей программы.

|

Резец токарный резьбовой

Державка резца изготовлена из стали 40Х, 40…45 HRC, размеры державки соответствуют требованиям вспомогательного инструмента (BxHxL=20x12x120)..

Рабочая часть резца изготовлена из твёрдого сплава в соответствии с материалом и твёрдостью обрабатываемой заготовки.

Обеспечивает точное нарезание резьбы.

Удобен для переточки.

Технические требования на инструменты рассматриваются как руководство к исполнению при разработке конструкций инструментов, составления их рабочих чертежей. Общая форма типовых требований приведена к конкретной, например, указаны конкретные марки материалов рабочей части и хвостовика, материал припоя, величины предельных отклонений размеров, формы, расположения поверхностей и др. Требования приводятся на чертеже инструмента в графической части, т.е. на проекциях, видах, разрезах, сечениях, или в текстовой части, размещаемой над основной надписью чертежа. В текстовую часть вынесены лишь те требования, которые не представляется возможным или нерационально приводить на конструкции, например, материал: режущей части хвостовика, припоя; твердость рабочих поверхностей; неуказанные предельные отклонения размеров, содержание маркировки и др.

Заключение.

Обработка резанием является универсальным методом размерной обработки. Метод позволяет обрабатывать поверхности деталей различной формы и размеров с высокой точностью из наиболее используемых конструкционных материалов. Он обладает малой энергоемкостью и высокой производительностью. Вследствие этого обработка резанием является основным, наиболее используемым в промышленности процессом размерной обработки деталей.

Обработка резанием позволяет осуществлять быстрый переход от обработки деталей (заготовок) одного размера и конфигурации к обработке деталей (заготовок) другого типа. Также обработка резанием очень эффективна, благодаря применению универсальной оснастки, то есть металлорежущего инструмента, особенно инструмента со сменным механическим креплением.

Список литературы:

1. Семенченко И.И., Матюшин В.М., Сахаров Г.Н. Проектирование металлорежущих инструментов. М.: Машгиз, 1963.

2. Проектирование инструментальной наладки на токарно-револьверный станок мод. 1В340Ф30 с ЧПУ: Метод указания / Сост. Ю.В.Попов и др. – Омск: ОмГТУ. 1993. -40с.

3.Металлорежущие инструменты: Учебник для вузов / Г.Н.Сахаров, О.Б.Арбузов, Ю.Л.Боровой и др. - М.: Машиностроение, 1989. - 328 с., ил.

4.Справочник конструктора - инструментальщика: Под общ.ред. В.И. Баранчикова. - М.: Машиностроение, 1994.- 560 с., ил. 3.Семенченко И.И., Матюшин В.М., Сахаров Г.Н. Проектирование металлорежущих инструментов. - М.: Машгиз, 1963. - 952с., ил.

5.Бобров В.Ф. Основы теории резания металлов. - М.: Машиностроение, 1975. -344 с., ил.

6.Грановский Г.Н., Грановский В.Г. Резание металлов: Учебник для машиностр. и приборостр. спец. вузов. - М.: Высш. шк., 1985. -

Кафедра «Металлорежущие станки и инструменты»

Пояснительная записка к курсовому проекту по дисциплине «Режущий инструмент» на тему:

«Проектирование инструментальной наладки на токарно-револьверный станок мод 1В340Ф30 с ЧПУ. Расчет и проектирование червячной шлицевой фрезы»

Выполнил: ст. гр.-

..

Проверил: преподаватель

Васильев Е.В.

Омск 2012

Содержание

Введение.

Аннотация.

1. Конструкторская доработка чертежа детали.

1.1 Назначение номинальных размеров.

1.2 Назначение допусков.

1.3 Шероховатость поверхностей.

2. Разработка инструментальной наладки.

2.1 План обработки детали.

2.2 Проектирование инструментальной наладки.

2.3 Обоснование выбора инструментального материала.

2.4 Составление координатных чертежей и управляющей программы.

3.Проектирование режущих инструментов из наладки.

3.1Сверло спиральное ГОСТ 17274-71

3.2Резец токарный с механическим креплением сменной многогранной пластины.

3.3Резец расточной.

3.4.Резец токарный резьбовой.

4.Экономическое обоснование выбора конструкции проектируемого инструмента.

5.Расчет и проектирование червячной шлицевой фрезы.

5.1 Исходные данные.

5.2. Графическое определения профиля.

5.3.Расчет конструктивных элементов червячной шлицевой фрезы.

5.4. Конструирование фрезы.

5.4.1. Конструирование зуба фрезы.

5.4.2. Габаритные и конструктивные размеры фрезы. Технические требования.

Заключение.

Список литературы.

Введение

Инструментальная наладка представляет собой комплект режущих и вспомогательных инструментов, установленных на станке в рабочем положении для выполнения технологической операции. Такими наладками оснащаются все современные токарные станки с ЧПУ. Состав комплекта определяется содержанием операции. Часть позиций наладки может быть укомплектована режущими инструментами стандартной конструкции (если они удовлетворяет требованиям выполнения операции и имеется на складе), часть - специальными, изготовленными инструментальным цехом завода. В качестве вспомогательного используется нормализованный инструмент, входящий в комплект поставки станка.

Аннотация.

В данном курсовом проекте производится проектирование инструментов для механической обработки деталей в машиностроении.

В первой части работы производится разработка техпроцесса для изготовления детали из прутка на токарно-револьверном станке с ЧПУ. Производится конструкторская доработка чертежа детали по заданному контуру осевого сечения. Затем разрабатывается техпроцесс изготовления детали (план операций), проектируется инструментальная наладка. После этого производится проектировка четырех режущих инструментов из наладки.

Далее выполняется расчет экономической эффективности для сравнения экономической выгоды от применения резцов с механическим креплением многогранных пластин вместо резцов с напаянными пластинами.

X 3000*

X 3000*

X 2200*

X 2200*

Z0

Z0