Выбор способа производства и разработка технологической схемы

В курсовом проекте принят сухой способ производства комовой извести, то есть все операции выполняют, используя материалы естественной влажности. В качестве сырья используется обычный известняк с содержанием СаСО3 (93 %) и карьерной влажностью W=7 %, то есть не возникает необходимость дополнительно сушить сырье или размачивать его водой (как при мокром способе производства).

Со склада сырья известняк поступает в бункер, с которого попадает на дробилку. Измельчение производится до фракции 80 мм. После чего с помощью пластинчатого питателя раздробленный материал поступает в ковшовый элеватор, откуда попадает в бункер а затем в грохоты. После рассева негабаритные фракции (более 120 мм) отправляются на повторное дробление, а фракции до 40 мм поступают на ленточный конвейер, бункер и затем по ленточному конвейеру с плужковыми разгружателями попадают на скиповой подъемник и далее в печь. Для обжига используются шахтная пересыпная печь. После обжига материал охлаждается в нижней части печи. Воздух после обжига, проходит очистку от пыли в циклонах, после чего дымососом выбрасываются через дымовую трубу в атмосферу. Уловленная в циклонах пыль винтовыми конвейерами периодически транспортируется в сборный бункер пыли. После охлаждения до температуры 50…100оС на пластинчатом конвейере комовая известь доставляется в элеватор и силосы (СГП).

Технологическая схема производства комовой извести

| Склад сырья

|

| Мостовой кран

|

| Транспортирование

|

| Пластинчатый питатель

|

| Дробление

|

| Щековая дробилка

|

| Транспортирование

|

| Пластинчатый питатель,

Ковшовый элеватор

|

| Рассев

|

| Инерционный грохот

|

| Транспортирование

|

| Ленточный конвейер

|

| Транспортирование

|

| Пластинчатый питатель

Скиповой подъемник

|

| Обжиг

|

| Шахтная пересыпная печь

|

| Транспортирование

|

| Пластинчатый конвейер, Ковшовый элеватор

|

Режим работы проектируемого предприятия

Расчетный фонд времени работы технологического оборудования (в часах), на основании которого рассчитывается производственная мощность цеха, определяется по формуле:

где Вр − годовой фонд времени работы технологического оборудования, час

Ср − количество рабочих суток в году, сут

Ки − среднегодовой коэффициент использования оборудования: для печных установок 0,9 − 0,92; мельниц − 0,85; сушилки − 0,95

Ч − количество рабочих часов в сутки.

Таблица 2.3.1

Режим работы проектируемого предприятия

| Наименование цехов, отделений

| Кол-во рабочих дней в году

| Кол-во смен в сутки

| Длит. рабочей смены, час

| Год. фонд экспл. времени (без

учета), час

| Годовой фонд времени работы технолог. оборудования, час

|

| Склад сырья

Цех дробления

Цех сортировки

Цех обжига

СГП

|

|

|

|

|

3814,72

3814,72

|

Характеристика сырьевых материалов и топлива

Исходным сырьевым материалом для производства комовой извести является известняк обычный. Содержание в известняке СаСО3 = 93 %, MgCO3 = 2 %, глинистых примесей 5 % (W = 7, %).

Согласно ОСТ 21-27-76 данное сырье относится к классу Б: содержание СаСО3 не менее 86 %, MgCO3 не более 6 %, глинистых примесей не более 8 %.

В качестве топлива используется короткопламенное твердое топливо, которое подается в печь по переменно вместе с известняком.

Расчет сырьевых материалов

Исходные данные:

1. W=7%

2. Содержание CaO=93%

3. Содержание MgO=2%

4. Содержание глинистых примесей 5%

Реакции, происходящие при получение извести

Расчет готовой извести на 1т сырья

X1+X2+X3=574,08 кг

Количество сухого сырья на 1т продукции

X4=

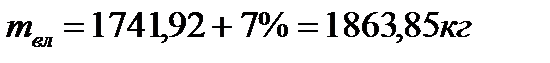

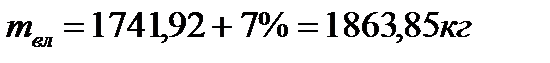

С учетом влажности

1863,85 – 100 %

СаСО3 - 93 %

MgCO3 – 2 %

Al2O3.2SiO2.2H2O – 5 %

Следовательно:

m СаСО3 = 1733,38 кг

m MgCO3 = 37,28 кг

m Al2O3.2SiO2.2H2O = 93,19 кг.

Материальный баланс

Таблица 2.6.1

| Стадия процесса

| Режим работы, час

| Производительность, тонн

|  , кг/м3 , кг/м3

| Ед. измерения

|

| Смена

| Сутки

| Год

| Час

| Смена

| Сутки

| Год

|

| СГП

Комовая известь

Комовая известь с учетом потерь на хранение 0,5%

|

|

|

|

|

|

|

|

|

|

| Отделение обжига

Комовая известь с учетом потерь на транспортирование 0,5 %

Комовая известь с учетом потерь при охлаждении 0,5%

Известняк с

учетом потерь на обжиг 0,5 %

Известняк с учетом W=7 %

|

|

|

|

|

|

|

|

|

|

| Отделение сортировки

Известняк с учетом потерь на транспортирование 0,5 %

Известняк с учетом потерь на сортировку 0,5 %

|

|

| 3814,72

|

|

|

|

|

|

|

| Отделение дробления

Известняк с учетом потерь на транспортирование 0,5 %

Известняк с учетом потерь на дробление 0,5 %

|

|

| 3814,72

|

|

|

|

|

|

|

| Склад сырья

Известняк с учетом потерь на транспортирование 0,5 %

Известняк с учетом потерь на хранение 0,5 %

|

|

|

|

|

|

|

|

|

|

Для производства 31440 тонн комовой извести в год требуется 35361,194 тонн известняка.

Выбор печных установок

Производим обжиг сырья по сухому способу во шахтной пересыпной печи (так как W<25 %). Сырье поступает в шахтную печь в виде кусков [3].

При обжиге известняка с W=10…20 % фракции 40…80 мм или 80…120 мм в шахтной газовой печи по сухому способу известняк из бункера загружается в печь. Перемещаясь в шахте печи, известняк проходит 3 зоны: зону подогрева, к которой относят верхнюю часть печи с температурой печного пространства не выше 850 оС, материал подсушивается и подогревается поднимающимися раскаленными дымовыми газами, зону обжига, где температура обжигаемого материала изменяется t=850-1200оС и затем до 900 оС; здесь известняк разлагается и из него удаляется углекислый газ, зону охлаждения – нижняя часть печи. В этой зоне известь охлаждается от 900оС до 50 – 100 оС поступающим снизу воздухом. Выгружаемую из печи комовую известь транспортируют на склад пластинчатым конвейерам.

Твердое, газообразное или жидкое (мазут) топливо подается в печь с вместе с обжигаемым материалом по переменно. Газообразные продукты обжига, выходящие из загрузочной головки печи при t=350…450 оС, проходят очистку от пыли в циклонах, после чего дымососом выбрасываются через дымовую трубу в атмосферу. Уловленная в циклонах пыль винтовыми конвейерами периодически транспортируется в сборный бункер пыли.

Таблица 2.7.2

Характеристики обжигательных печей

| Печи

| Расход

| Производительность, т/сут

| Съем извести, кг/сут, с 1 м3 объема печи

| Трудоемкость производства извести, чел.∙дн/т

| Удельный расход электроэнергии, кВт∙ч/т

|

| Теплоты, кДж на 1 кг извести

| Условного топлива, % по массе извести

|

| Шахтные пересыпные

| 3530-5030

| 12-17

| 50-300

| 700-1300

| 0,3

| 5-10

|

Учитывая, что производительность цеха обжига 97,632 т/ сут, выбираем 1-у печь.

Ведомость оборудования цеха

Таблица 2.8.1

| №

| Наименование и краткая характеристика оборудования

| Количество единиц

| Габариты, мм

|

| Длина

| Ширина

| Высота

|

|

| Мостовой кран N=6,5 кВт Q=5 т

|

|

|

|

|

|

| Бункер известняка, V=12 м3

|

|

|

|

|

|

| Пластинчатый дозатор КГ N=11 кВт Q=80 м3/ч

|

|

|

|

|

|

| Дробилка щековая СМД-109А, N=55кВт Q=35 м3/ч

|

|

|

|

|

|

| Элеватор ленточный ковшовый ЭЛГ-160, N=1,7 кВт Q=8-13 м3/ч

|

|

|

|

|

|

| Бункер известняка, V=24 м3

|

|

|

|

|

|

| Грохот ГСС-32 (СМД-107), N=5,5 кВт

|

|

|

|

|

|

| Ленточный конвейер, ширина 650 мм, N=15 кВт Q=100 м3/ч

|

|

|

|

|

|

| Бункер известняка, V=20 м3

|

|

|

|

|

|

| Скиповой подъемник, угол 60…80 º

|

|

|

|

|

|

| Шахтная пересыпная печь, N=5-10 кВт ч/т Q=50-300 т/сут

|

|

|

|

|

|

| Пластинчатый конвейер, N=11 кВт Q=80 м3/ч

|

|

|

|

|

|

| Циклон ЦН-15, N=0,75 кВт Q=750 м3/ч

|

|

|

|

|

|

| Винтовой конвейер, N=11 кВт

|

|

|

|

|

|

| Силос, V=480,42 м3

|

|

|

|

|

|

| Насос камерный, N=6,7 кВт Q=135 м3/ч

|

|

|

|

|

Контроль производства

Качество исходных материалов (сырья и топлива) контролируют при их поступлении на склад, периодически во время хранения на складе и один раз в смену на технологической линии перед поступлением в печь.

Контроль сырья. Качество карбонатной породы на складе определяют как по документации поставщика, так и непосредственным анализом проб, взятых из прибывшей партии сырья или различных мест штабеля.

Каждую партию прибывшего на заводской склад сырья поставщик сопровождает паспортом, в котором указана дата выдачи документа, класс породы, количество сырья, номер партии, результаты испытания проб.

Работники предприятия 2…4 раза в месяц проводят контрольную проверку соответствия поступающей карбонатной породы требованиям стандарта данной отрасли. С этой целью отбирают среднюю пробы, которую используют для определения зернового состава, влажности и химического состава сырья. Предел прочности при сжатии карбонатной породы определяют как среднее значение результатов проверки образцов, изготовленных и испытанных в соответствии с ГОСТ 8462-85.

Если контрольная проверка качества сырья дала неудовлетворительные результаты, т.е. не выполнено хотя бы одно из требований стандарта, то повторно проверяют сырье, отбирая двойное количество проб. При отрицательных результатах анализов предприятие не принимает партию карбонатной породы и не пускает ее в производство.

Зерновой состав карбонатного сырья один раз в смену проверяют на технологической линии перед его подачей в печь.

Все данные соответствующих анализов заносят в журнал контроля сырья.

Контроль топлива. Твердое топливо контролируют особенно тщательно, так как его состав и качество существенно изменяются в процессе добычи, хранения и поставки потребителю. Поставщик обязан выслать предприятию удостоверение на отгруженную партию, в котором указаны марка и группа угля, выход летучих веществ, зольность, размер кусков, содержание влаги, теплота сгорания топлива.

От каждой поступающей на предприятие партии твердого топлива берут среднюю пробу, у которой определяют влажность, зольность, сортность и теплоту сгорания топлива.

Влажность и зольность твердого топлива определяют один раз в сутки, а сортность – один раз в смену. Кроме того, периодически проверяют, как топливо хранится в штабелях.

Жидкое топливо контролируют как по паспорту поставщика, так и путем отбора проб от полученной партии. В паспорте указывают марку мазута, содержание серы и удельную теплоту сгорания. Качество мазута контролируют 2…4 раза в месяц.

Газообразное топливо проверяют в лабораториях специализированных организаций.

Все данные по качеству топлива заносят в специальный журнал контроля.

Контроль качества извести. Каждые 2 часа с конвейера печи равномерно отбирают 20 кг негашеной комовой извести и измельчают ее до размера кусков не более 10 мм. На выходе из мельницы (дробилки) отбирают 15 кг молотой (дробленой) извести.

Из пробы негашеной комовой извести с кусками размером до 10 мм последовательным квартованием отбирают пробы массой 1 кг и 500 г. Пробу массой 500 г измельчают до полного прохождения сквозь сито с сеткой № 09 (ГОСТ 3584-73*). От просеянной пробы отбирают квартованием 150 г извести, растирают ее в ступке до полного прохождения через сито с сеткой № 008 и хранят в герметически закрытом сосуде.

Из пробы молотой (дробленой) извести последовательным квартованием отбирают 40 г извести, после чего пробу растирают в ступке до полного прохождения через сито с сеткой № 008, а затем помещают в герметически закрываемый сосуд.

Полученный порошок извести используют для проведения химического анализа, определения содержания остаточной углекислоты СО2, температуры и времени гашения в соответствии с ГОСТ 22688-77.

Результаты испытаний заносят в журнал контроля.

Охрана труда на заводе

На известковых заводах опасность для обслуживающего персонала может возникнуть при нарушении нормального хода технологических процессов и неправильном ведении работ. Особое внимание, в частности, необходимо уделять предотвращению появления в помещениях углекислого газа CO2, окиси углерода СО и известковой пыли.

Повышенная опасность отравления СО2 и СО имеется на загрузочной площадке возле печи. Поэтому при контроле загрузки сырья и топлива загрузчик должен быть в шланговом противогазе, а выгрузчик извести – в респираторе.

Пыль, содержащаяся в механизме выгрузки печи, раздражающе действует на органы дыхания, слизистые оболочки глаз и кожу. Поэтому необходимо устраивать откосы, оборудовать агрегаты эффективными обеспыливающими устройствами, а весь транспорт и бункера СГП герметически закрывать кожухами, крышками и т.д. Также тщательно выполнять все мероприятия по ТБ.

Чтобы предотвратить ожоги лица и рук при эксплуатации печей, пользоваться смотровыми окнами (гляделками) следует очень осторожно и не подходить к ним вплотную. Смотровые окна должны открываться специальными приспособлениями на расстоянии, а сам обжигальщик должен быть в защитных очках и рукавицах.

Спецификация оборудования

| №

| Наименование

| Количество

|

|

| Бункер

|

|

|

| Дробилка

|

|

|

| Пластинчатый питатель

|

|

|

| Ленточный конвейер

|

|

|

| Элеватор

|

|

|

| Грохот

|

|

|

| Скиповой подъемник

|

|

|

| Шахтная пересыпная печь

|

|

|

| Пластинчатый конвейер

|

|

|

| Силос

|

|

|

| Циклон

|

|

|

| Дымосос

|

|

|

| Винтовой конвейер

|

|

|

| Мостовой кран

|

|

Описание процессов, происходящих при получении комовой извести

Производство комовой извести состоит из следующих основных операций: добычи и подготовки известняка и его обжига.

Известняки добывают открытым способом в карьерах после удаления верхних покрывающих слоев. Плотные известково-магнезиальные породы – взрывают.

Полученную массу известняка в виде крупных и мелких кусков погружают одноковшовым экскаватором в автосамосвалы, которые доставляют известняк на завод.

Высококачественную известь можно получить только при обжиге карбонатной породы в виде кусков, мало различающихся по размерам. При обжиге материала в кусках разного размера получается неравномерно обожженная известь, (мелочь оказывается частично или полностью пережженной, сердцевина крупных кусков – необожженной). Кроме того, при загрузке шахтных печей кусками разного размера значительно увеличивается степень заполнения печи, а, следовательно, уменьшается газопроницаемость материала, что затрудняет обжиг. Поэтому перед обжигом известняк подвергается подготовке: дроблению и грохочению.

Обжиг является основной технологической операцией в производстве воздушной извести. При этом протекает ряд сложных физико-химических процессов, определяющих качество продукта.

Целью обжига являются:

1. возможно более полное разложение (диссоциация) СаСО3 и MgСО3. на СаО, MgО и СО2;

2. получение высококачественного продукта с оптимальной микроструктурой частичек и их пор.

Если в сырье есть глинистые и песчаные примеси, то во время обжига между ними и карбонатами происходят также реакции с образованием силикатов, алюминатов и ферритов кальция и магния.

Обжиг известняка протекает при 900 – 1200оС до возможно более полного удаления СО2 по реакции:

Повышение температуры обжига с 900оС на каждые 100оС ускоряет декарбонизацию известняка  в 30 раз. Разложение СаСО3 происходит не сразу во всей массе куска, а начинается с его поверхности и постепенно проникает к внутренним его частям.

в 30 раз. Разложение СаСО3 происходит не сразу во всей массе куска, а начинается с его поверхности и постепенно проникает к внутренним его частям.

По мере продвижения зоны диссоциации вглубь кусков скорость разложения СаСО3 уменьшается. Объясняется это ростом сопротивления передачи тепла и замедлением диффузии углекислого газа через все увеличивающийся слой обожженного материала в окружающее печное пространство. Поэтому приходится увеличивать температуру печных газов, чтобы интенсифицировать передачу тепла к внутренним слоям материала. Но выбор температуры обжига известняка зависит и от наличия в нем примесей (MgСО3, Al2O3.2SiO2.2H2O и др.) которые разлагаются по схемам:

Al2O3.2SiO2.2H2O  Al2O3+2SiO2

Al2O3+2SiO2

В отличие от углекислого кальция MgСО3 при нагревании разлагается при более низкой температуре: начало около 400оС и полная диссоциация при 600-650оС. Реакционная же способность образующегося при этом МgО, как и СаО, с повышением температуры обжига значительно уменьшается. Уже при температуре 1200-1300оС получается намертво обожженная окись магния – периклаз, который вяжущими свойствами практически не обладает и только при очень тонком измельчении начинает медленно взаимодействовать с водой. Поэтому обжигать карбонатные породы с повышенным содержанием MgСО3 следует при температурах не выше 900-1000оС.

Качество строительной воздушной извести зависит не только от температуры обжига карбонатных пород и содержания в ней свободных окисей кальция и магния, примесей  -2СаО.SiО2, СаО.Al2O3, 2CaO.Fe2O3, но и от микроструктуры продукта, определяемой:

-2СаО.SiО2, СаО.Al2O3, 2CaO.Fe2O3, но и от микроструктуры продукта, определяемой:

- величиной и формой кристаллов СаО и MgО;

- величиной пор и распределением их в массе вещества.

, кг/м3

, кг/м3

в 30 раз. Разложение СаСО3 происходит не сразу во всей массе куска, а начинается с его поверхности и постепенно проникает к внутренним его частям.

в 30 раз. Разложение СаСО3 происходит не сразу во всей массе куска, а начинается с его поверхности и постепенно проникает к внутренним его частям.

Al2O3+2SiO2

Al2O3+2SiO2 -2СаО.SiО2, СаО.Al2O3, 2CaO.Fe2O3, но и от микроструктуры продукта, определяемой:

-2СаО.SiО2, СаО.Al2O3, 2CaO.Fe2O3, но и от микроструктуры продукта, определяемой: