Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Топ:

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Выпускная квалификационная работа: Основная часть ВКР, как правило, состоит из двух-трех глав, каждая из которых, в свою очередь...

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Интересное:

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Для обеспечения эргономических требований нужно проанализировать основные принципы компоновки передних панелей радиоустройств и выбрать из них тот, который наиболее от который отвечает требованиям, разработанным им в разделе 2.

При выборе принципа компоновки средств отображения информации (индикации) и органов управления на панелях необходимо учесть следующие основные принципы:

1. Приоритет.

При установлении приоритет па места расположения необходимо учитывать, то как или иной орган управления или индикации используется оператором и каково его воздействие на работу радиоустройства.

2. группировка в логические блоки.

При компоновке индикаторов и органов управления на передней панели применяют такие способы группировки,как: а) функциональный — объединение индикаторов и органов управления, идентичных по функциям или совместно используемых привыполнении одной задачи;

б) последовательный - расположение элементов переднем панели в порядке последовательности использования — слева направо и сверху вниз;

в) формальный — объединение элементов передней панели на основе их внешней однотипности.

3. Взаимосвязь между органами управления и средствами отображения информации.

Особо важные и наиболее часто используемые средства отображения информации и органы управления необходимо располагать в центральной (оптимальной) зоне и зоне допустимой досягаемости оператора. При этом их необходимо объединять функционально и соблюдать следующее правило: орган управления, манипулирование которым осуществляется правой рукой, размещается правее и ниже индикатора, а орган управления, манипулирование которым осуществляется левой рукой, размещается левее и ниже индикатора. Наилучшим вариантом взаимоотношения индикаторов и органов управления является ситуация, когда место появления информации совпадает с местом ответного сигнала, т.е. совмещение индикатора и органа управления в одном конструктивном решении.

|

|

Также должны быть проанализированы существующие типы органов управления: тумблеры, кнопки, переключатели, клавиши, ручки, - и выбраны из них те, которые наиболее соответствуют ТТ.

Например:

1. Кнопочные и клавишные переключатели применять для частого и выборочного переключения, а также при вводе и вывода информации.

2. Поворотные галетные переключатели являются оптимальными для последовательных и редких переключений.

3. Тумблеры применять для несложных коммутаций электрическихцепей.

Кроме того, из многообразия устройств индикации: шкалы цифровые вакуумные, электролюминесцентные, светодиоды, ЭЛТ и т.п. – нужно спроектировать систему отображения информации радиоустройства.

При выборе шкальных устройств необходимо проанализировать:

1. Неподвижную шкалу с подвижным указателем,

2. Подвижную шкалу с неподвижным указателем.

3. Форму шкал.

Для показа динамики информации применяется первый вариант с круглой шкалой. Для точной установки величины параметра используется второй вариант с линейной шкалой. Если же нужны точные количественные Значения параметров,лучшими индикаторами являются цифровые.

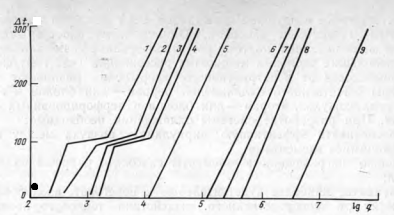

Реализация требований по обслуживанию осуществляется в основном, следующими принципами.1. Применение функционально-узлового метода расчленения схемы.Данный метод компоновки позволяет найти оптимальный масштаб замены, ибо функционально-законченные части схемы изделия представляют собой крупные законченные функции с минимальным количеством контролируемых параметров. В итоге, применяемый подход обеспечивает такое важное требование, как взаимозаменяемость. Кроме того, он обеспечивает оптимальное времяобслуживания, являясь промежуточным масштабом замены между микросборкой и блоком.2. Использование разъемных соединений для сокращения времени обслуживания.3. Использование компоновочных решений, способствующих улучшению обслуживания изделия.4. Применение таких классических способов повышения ремонтопригодности, как выдвижение, раскрытие и опрокидывание.5. Применение маркировки в виде пояснительных надписей, стрелок, цвета для минимизации времени ремонта.6. Введение в конструкцию контрольных разъемов и точек для обнаружения отказов и контроля технического состояния изделия.7. Отказ от резьбовых соединений в элементах НК с целью сокращения времени демонтажа и сборки изделия Основывать на выбранных принципах обслуживания и эргономики нужно осуществить их техническую реализацию. По реализации принципов обслуживания. 1 Применение книжных, кассетных, разъемных конструкций, использующих принципы раскрытия, опрокидывания и выдвижения.2. Разработка шарнирных сочленений для технической реализации способа раскрытия.3 Выбор конструкции направляющих для способа выдвижение4. Выбор маркировочных красок.5. Применение в НК пружинных фиксаторов и быстросъемных стопоров вместо резьбовых соединений.6. Разработка конструкции и размещение контрольных точек (при необходимости. контрольных разъемов) и т‚д. По реализации принципов эргономики. 1. Кнопки или клавиши для ввода информации и управления размещать в основной (оптимальной) зоне передней панели.2. Кнопки или клавиши включения и выключения располагать вне основной зоны, в зоне допустимой досягаемости, для исключения. возможности случайного срабатывания. 3. Применять группировку кнопок вертикальным, клавиши -горизонтальными рядами и кодировку их цветом, надписями, символами.4. При наличии тумблеров на передней панели расположение их горизонтальными рядами предпочтительней вертикальной установке. 5. Размер ручек управления пропорционален точности и чувствительности процесса управления, требуемым усилиям, необходимому углу поворота.6. Все элементы управления и индикации должны иметь четкую маркировку; графические символы располагать над элементами, к которым они относятся. 3.5. Обеспечение технологичности конструкции изделия. Прежде всего нужно выбрать основные принципиальные решения реализация которых позволит удовлетворить ТТ к технологичности конструкции, разработанные в разделе 2. В качестве примера приведем следующий набор решений:1.Функционально-узловой метод «разделения» схемы устройства позволяющий обеспечить удобство сборки, регулировки и контроля. 2. Компоновочное решение (размещение), позволяющее уменьшить длину и число линий связи (проводников).3. Применение разъемных соединений в конструкции, обеспечивающее оперативность техпроцессов контроля и регулировки.4. Разработка элементов несущей конструкции для последующего изготовления их методами пластической деформации, способствующими уменьшению расхода материалов6. Применение УБНК в проектировании приборного корпуса изделия, унификация размеров печатных плат и т.п.7. Ограничение в выборе марок конструкционных материалов для элементов приборного корпуса.8. Сокращение числа деталей в конструкции, для чего разрабатывать детали под такие технологические процессы, как холодная вытяжка, литьё, прессование из пресспорошков.9. При наличии альтернативных вариантов выбирать конструкторские решения с менее жёсткими требованиями к точности и чистоте обработки поверхности. 3.6. Конструкторские расчеты.3.6.1. Выбор способа охлаждения. Для выбора способа охлаждения нам необходимо знать несколько исходных данных:Потребляемая блоком мощность Рпотр =4 Вт; Мощности входных и выходных сигналов Р вх и Р вых;Максимальная температура окружающей среды to =333К; Примерные габаритные размеры корпуса блока L1=17см L2=11см L3=6см;Допустимые температуры ЭРЭ tiдоп;Коэффициент заполнения объема блока Кз=0,13. Эти данные необходимы для предварительного выбора способа охлаждения. Для этого необходимо воспользоваться формулой: q = Pt / Sк.где: Рt = Рпотр - Рвых- суммарная мощность тепловыделения.S k — условная площадь поверхности теплообмена корпуса блока; S k = 2 [L 1L 2+ (L 1+ L 2)L 3 *Кз ]. Для нахождения Pвых воспользуемся формулой: К.П.Д =Рвых / Рпотреб, где: КПД=0.7 0.7 = Рвых / 4 Вт;Рвых=2,8 Вт. Далее вычисляем суммарную мощность:Рt = 4 - 2,8 = 1,2 Вт. Теперь находим условную площадь поверхности теплообмена корпуса. Sk = 2[0,17*0,11+(0,17+0,11) *0,06* 0,13]= 0,04 м2 Теперь находим q: q= 1,2 / 0.04 = 30.Десятичный логарифм от q =1.47 Другим показателем является допустимый перегрев наименее теплостойкого элемента ∆t=tiдоп мин – t0 ∆t= 70 – 60 = 10 С .Рис.11 Области применения различных способов охлаждения. На рис. 11 приведены графики, характеризующие области целесообразного применения различных способов охлаждения. Из графика видно что наше пересечение находится в области естественного воздушного охлаждения. 3.6.2. Расчет на механические воздействия. В данном разделе рассчитывается собственная частота колебания блока.Для этого нам необходимо знать некоторые исходные данные:Модуль упругости Е =3,02*1010 Н/м2Толщина платы Н=0.5мм=0.005мКоэффициент Пуассона Ɣ=0,22Масса платы М=300г =0,3 кг= 2,9 НКоэффициента способа закрепления

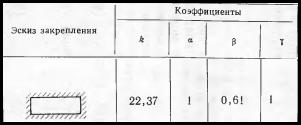

.Рис.11 Области применения различных способов охлаждения. На рис. 11 приведены графики, характеризующие области целесообразного применения различных способов охлаждения. Из графика видно что наше пересечение находится в области естественного воздушного охлаждения. 3.6.2. Расчет на механические воздействия. В данном разделе рассчитывается собственная частота колебания блока.Для этого нам необходимо знать некоторые исходные данные:Модуль упругости Е =3,02*1010 Н/м2Толщина платы Н=0.5мм=0.005мКоэффициент Пуассона Ɣ=0,22Масса платы М=300г =0,3 кг= 2,9 НКоэффициента способа закрепления  Таблица 2.

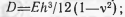

Таблица 2.  Где: D — цилиндрическая жесткость; Е — модуль упругости; h — толщина пластины; v — коэффициент Пуассона; D=3,02*1010 *0,0053 / 12(1-0,222)= 330 Н*м Определяем частоту собственных колебаний отдельных конструкционных элементов РЭА. Частоту собственных колебаний равномерно нагруженной пластины вычисляем по формуле:

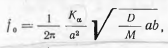

Где: D — цилиндрическая жесткость; Е — модуль упругости; h — толщина пластины; v — коэффициент Пуассона; D=3,02*1010 *0,0053 / 12(1-0,222)= 330 Н*м Определяем частоту собственных колебаний отдельных конструкционных элементов РЭА. Частоту собственных колебаний равномерно нагруженной пластины вычисляем по формуле:  Где: а и b — длина и ширина пластины; D — цилиндрическая жесткость; М- масса платы; Ка — коэффициент, зависящий от способа закрепления сторон пластины, определяется по общей формуле:

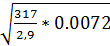

Где: а и b — длина и ширина пластины; D — цилиндрическая жесткость; М- масса платы; Ка — коэффициент, зависящий от способа закрепления сторон пластины, определяется по общей формуле:  Ка =22,37(1+0,61*(0.92/0.82)+1*(0.94/0.84))1/2= 41.05 Теперь определяем частоту собственных колебаний: f0 =

Ка =22,37(1+0,61*(0.92/0.82)+1*(0.94/0.84))1/2= 41.05 Теперь определяем частоту собственных колебаний: f0 =  *

*  *

*  = 668 Гц. Собственная частота колебаний в два раза меньше частоты вибрации на объекте, тем самым процесса резонанса не наблюдается. 4.Технологическое проектирование.4.1 Технологичность конструкции. Технологичность конструкции является одной из важнейших характеристик изделия. Под технологичностью изделия понимают совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и условий выполнения работ.Различают производственную и эксплуатационную технологичность. Производственная технологичность конструкции изделия проявляется в сокращении затрат средств и времени на конструкторско-технологическую подготовку производства и процессы изготовления, включая контроль и испытания; Эксплуатационная технологичность – в сокращении затрат времени и средств на техническое обслуживание и ремонт изделия.Требования предъявляемы к технологичности конструкции, меняются в зависимости от вида изделия, объема выпуска и типа производства. Изделие, технологичное в условиях мелкосерийного выпуска, может оказаться нетехнологичным при массовом изготовлении.Наиболее целесообразным является обработка технологичности конструкции во время ее проектирования.Основное содержание работ по обеспечению технологичности конструкции изделий на всех стадиях разработки конструкторской документации приведено в ГОСТ 14.201-83. Технологичность конструкции изделия можно оценить количественно и качественно.Качественная оценка характеризует технологичность конструкции обобщенно на основании опыта исполнителя.Такая оценка допустима на всех стадиях проектирования, когда осуществляется выбор лучшего конструктивного решения и не требуется определения степени технологичности сравниваемых вариантов.Качественная оценка в процессе проектирования предшествует количественной и определяет целесообразность ее проведения. Количественная оценка осуществляется с помощью системы базовых показателей.По способу выражения характеризуемых признаком показатели технологичности могут быть абсолютные и относительные, а по количеству признаков – частные и комплексные. Частичный показатель технологичности конструкции изделия характеризует одно из входящих в нее свойств а комплексный показатель –несколько входящих в него частных и комплексных свойств.Рекомендуемый перечень показателей технологичности конструкции изделий приведен в ГОСТ 14.201-83. Наиболее важными из них являются трудоемкость изготовления изделия и технологическая себестоимость.В отраслевых стандартах, разрабатываемых на основе государственных стандартов, приводится номенклатура базовых (частных) показателей и методика их определения. 4.2. Выбор варианта технологического процесса. Основными критериями для выбора оптимального варианта технологического процесса являются себестоимость и производительность. Себестоимость изделия. Себестоимость слагается из стоимости основных материалов, заработной платы производственных рабочих и суммы косвенных затрат, исчисляемых в процентах к заработной плате.При сравнительном анализе технологических процессов нет необходимости в определении полной себестоимости. Достаточно ограничиться технологической себестоимостью – той частью себестоимости, которая зависит от варианта технологического процесса.Например, если сравниваемые варианты деталей из одной и той же заготовки, то стоимость ее можно не влючать в технологическую себестоимость операций. Для упрощения расчетов необходимо так же исключать все малозначительные затраты, которые не оказывают существенного влияния на итоговые результаты.Технологическая себестоимость единицы продукции:С1=а+b/NгодГде а – текущие (переменные) расходы на одну деталь; b –единовременные (постоянные) расходы на годовую программу; N –годовая программа выпуска.Из этого уравнения следует, что при прочих равных условиях себестоимость зависит от количества изготовляемых деталей.Технологическая себестоимость изготовления годовой программы:Сгод =а Nгод+b. Производительность. При выборе оптимального варианта технологического процесса по производительности определяется количество изделий, при котором трудовые затраты по сравниваемым будут одинаковыми.Обычно высокая производительность обеспечивается за счет более производительного оборудования и оснастки.Однако при этом возрастает подготовительно- заключительное время.На выбор технологического процесса существенно влияют дополнительные показатели, которые в определенных условиях могут стать основными.Некоторые из показателей приведены ниже.Коэффициент эффективности использования времени –отношение основного времени, необходимого для выполнения данной операции, к вспомогательному времени:Квф=То/Тв.Коэффициент стабильности технологического процесса определяет способность обеспечить выход годных изделий в течении определенного периода времени:Кс.п=ƞmin/ƞср..Где: ƞmin – минимальный выход годных деталей за определенное календарное время, ƞср. – среднее значение выхода годных деталей за тот же период времени.Коэффициент автоматизации (механизации) технологического процесса:Кам=1- Тр/То.ц.Где: Тр–время участия рабочего в цикле; То.ц –длительность операции цикла. 5. Заключение.

= 668 Гц. Собственная частота колебаний в два раза меньше частоты вибрации на объекте, тем самым процесса резонанса не наблюдается. 4.Технологическое проектирование.4.1 Технологичность конструкции. Технологичность конструкции является одной из важнейших характеристик изделия. Под технологичностью изделия понимают совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и условий выполнения работ.Различают производственную и эксплуатационную технологичность. Производственная технологичность конструкции изделия проявляется в сокращении затрат средств и времени на конструкторско-технологическую подготовку производства и процессы изготовления, включая контроль и испытания; Эксплуатационная технологичность – в сокращении затрат времени и средств на техническое обслуживание и ремонт изделия.Требования предъявляемы к технологичности конструкции, меняются в зависимости от вида изделия, объема выпуска и типа производства. Изделие, технологичное в условиях мелкосерийного выпуска, может оказаться нетехнологичным при массовом изготовлении.Наиболее целесообразным является обработка технологичности конструкции во время ее проектирования.Основное содержание работ по обеспечению технологичности конструкции изделий на всех стадиях разработки конструкторской документации приведено в ГОСТ 14.201-83. Технологичность конструкции изделия можно оценить количественно и качественно.Качественная оценка характеризует технологичность конструкции обобщенно на основании опыта исполнителя.Такая оценка допустима на всех стадиях проектирования, когда осуществляется выбор лучшего конструктивного решения и не требуется определения степени технологичности сравниваемых вариантов.Качественная оценка в процессе проектирования предшествует количественной и определяет целесообразность ее проведения. Количественная оценка осуществляется с помощью системы базовых показателей.По способу выражения характеризуемых признаком показатели технологичности могут быть абсолютные и относительные, а по количеству признаков – частные и комплексные. Частичный показатель технологичности конструкции изделия характеризует одно из входящих в нее свойств а комплексный показатель –несколько входящих в него частных и комплексных свойств.Рекомендуемый перечень показателей технологичности конструкции изделий приведен в ГОСТ 14.201-83. Наиболее важными из них являются трудоемкость изготовления изделия и технологическая себестоимость.В отраслевых стандартах, разрабатываемых на основе государственных стандартов, приводится номенклатура базовых (частных) показателей и методика их определения. 4.2. Выбор варианта технологического процесса. Основными критериями для выбора оптимального варианта технологического процесса являются себестоимость и производительность. Себестоимость изделия. Себестоимость слагается из стоимости основных материалов, заработной платы производственных рабочих и суммы косвенных затрат, исчисляемых в процентах к заработной плате.При сравнительном анализе технологических процессов нет необходимости в определении полной себестоимости. Достаточно ограничиться технологической себестоимостью – той частью себестоимости, которая зависит от варианта технологического процесса.Например, если сравниваемые варианты деталей из одной и той же заготовки, то стоимость ее можно не влючать в технологическую себестоимость операций. Для упрощения расчетов необходимо так же исключать все малозначительные затраты, которые не оказывают существенного влияния на итоговые результаты.Технологическая себестоимость единицы продукции:С1=а+b/NгодГде а – текущие (переменные) расходы на одну деталь; b –единовременные (постоянные) расходы на годовую программу; N –годовая программа выпуска.Из этого уравнения следует, что при прочих равных условиях себестоимость зависит от количества изготовляемых деталей.Технологическая себестоимость изготовления годовой программы:Сгод =а Nгод+b. Производительность. При выборе оптимального варианта технологического процесса по производительности определяется количество изделий, при котором трудовые затраты по сравниваемым будут одинаковыми.Обычно высокая производительность обеспечивается за счет более производительного оборудования и оснастки.Однако при этом возрастает подготовительно- заключительное время.На выбор технологического процесса существенно влияют дополнительные показатели, которые в определенных условиях могут стать основными.Некоторые из показателей приведены ниже.Коэффициент эффективности использования времени –отношение основного времени, необходимого для выполнения данной операции, к вспомогательному времени:Квф=То/Тв.Коэффициент стабильности технологического процесса определяет способность обеспечить выход годных изделий в течении определенного периода времени:Кс.п=ƞmin/ƞср..Где: ƞmin – минимальный выход годных деталей за определенное календарное время, ƞср. – среднее значение выхода годных деталей за тот же период времени.Коэффициент автоматизации (механизации) технологического процесса:Кам=1- Тр/То.ц.Где: Тр–время участия рабочего в цикле; То.ц –длительность операции цикла. 5. Заключение. На основании технического задания и схемы электрической принципиальной в данном курсовом проекте рассмотрены основные вопросы проектирования светорегулятора.

|

|

|

|

|

|

|

|

Исходя из проведенной работы по анализу определяющих факторов и требований, предъявляемых к конструкции, выполнены:

1. Выбрана и обоснована конструкция пробора, его формы и материалов;

2. Выполнены расчеты размеров печатной платы, корпуса прибора, подтверждающие правильность выбранного способа конструирования;

3. Выполнено проектирование электромонтажа;

4. Были разработаны проектные решения по защите устройства от дестабилизирующих воздействий;

5. Была проведена выборка способа охлаждения изделия.

6.Произведен расчет на механические воздействия.

7.В технологической части проекта проведена оценка технологичности конструкции.

В ходе курсового проекта были выполнены следующие задачи:

Освоение методов анализа конструкций радиоэлектронной аппаратуры различного назначения;

Изучение типовых решений конструирования и технологии радиоэлектронной аппаратуры;

Освоение методики синтеза, как процесса поиска конструкторско-технологического решения;

Применение вычислительной техники при проектировании радиоэлектронной аппаратуры;

Изучение единой системы конструкторской документации, единой системы технологической документации.

6. Литература. 1. Е.М. Парфенов и др. Проектирование конструкций РЭА:Учебное пособие для ВУЗов. 1989г.2. С.К. Юнусов, И.Л. зеленин. Конструирование и микроминиатюризация РЭА. Учебное пособие.Махачкала, 1985г.3. Несущие конструкции РЭА П.И. Овсищера.1988г.4. Н.Н. Ушаков. Технология производства ЭВМ. 1991г.5. Справочник конструктора РЭА. Общие принципы конструирования.Р.Г. Варламова. 1980 г.6. П.П. Гелль,Н.К. Иванов – Есипович. Конструирование и микроминиатюризация РЭА. 1984г.7. Справочник по электротехническим материалам Авторы: Ю.В. Корицкий,Б.М. Тареев.

Содержание:

1.Введение …………………………………………………………………...1

2.Анализ технического задания, разработка технических требований к проектированию …………………………………………………….2

2.1. Анализ схемы электрической………………………………….………..2

2.1.1. Описание работы схемы. …………………………………………….2

2.1.2. Анализ электромагнитной совместимости схемы…………………... 4

2.1.3. Тепловой анализ схемы. ……………………………………………...5

2.1.4. Функциональный анализ элементов схемы. ………………………....5

2.1.5. Анализ схемы на функциональную законченность. ………………..6

2.2.Анализ объекта установки, разработка технических требований по

защите изделия от дестабилизирующих воздействий.… ……… ………... 6

2.3. Разработка эргономических требований и требований по безопасному

обслуживанию изделия…………………………………………………….. 7

2.4.Разработка требований к технологичности конструкции. ……………9

3.Конструкторское проектирование. ………………………………………10

3.1.Проектирование несущей конструкции и компоновка изделия……… 10

3.2.Проектирование электромонтажа ……………………………………... 16

3.3. Проектные решения по защите изделия от дестабилизирующих

воздействий ……………………………………………………………. 17

3.3.1. Влага, пыль, грибковые образования……………………….... 17

3.3.2 Тепловые воздействия. ……………………………………….…18

3.3.3 Механические воздействия …………………………………….. 19

3.3.4Паразитные связи и наводки ……………………………………. 21

3.4 Проектные решения по обслуживанию эргономики и безопасного

обслуживания изделия. ……………………………………………………………………………..22

3.5. Обеспечение технологичности конструкции изделия………………. 24

3.6. Конструкторские расчеты. …………………………………………..... 25 3.6.1. Выбор способа охлаждения. …………………………………... 25 3.6.2. Расчет на механические воздействия………………………….. 26 4.Технологическое проектирование. ……………………………………..…284.1.Технологичность конструкции ………………………………………...28 4.2.Выбор варианта технологического процесса ……………………….... 29 5.Заключение …………………………………………………………………....30 6.Литература ……………………………………………………………………31

|

|

|

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!