Пусковая и регулирующая аппаратура предназначена для управления работой электрических машин, сетей. По способу управления она делится на аппараты ручного и автоматического управления.

К аппаратуре ручного управления относятся рубильники и переключатели, контроллеры, контакторы и ручные пускатели; к аппаратуре автоматического управления — магнитные пускатели и фидерные автоматы.

Проверку аппаратуры управления забойными машинами производят не реже 2 раз в год. При этом полностью разбирают и чистят силовые автоматы и аппараты схемы, проверяют уставки автоматов и реле, снимают характеристики, проверяют работу схемы вхолостую и под нагрузкой.

В рубильниках проверяют степень касания ножей к контактной стойке. Ножи двухполюсных и трехполюсных рубильников регулируют так, чтобы они включались одновременно. Контакты рубильников и контакторов чистят бархатным напильником. Чистка наждачной бумагой не разрешается, так как частицы наждака врезаются в материал, чем снижают надежность контактирования.

Не допускается смазка открытых контактов, так как смазочное вещество выгорает под действием дуги, а продукты сгорания загрязняют контактные поверхности.

Ремонт аппаратуры заключается в замене или исправлении поврежденных и изношенных деталей. Изношенные контакты заменяют новыми, а обгоревшие или оплавленные зачищают. При зачистке стремятся к сохранению первоначальной их формы. Серебряные контакты при появлении подгара не зачищают, а протирают ветошью, смоченной в бензине.

Некоторые детали могут быть изготовлены в шахтных мастерских. Контактные пластины изготовляют из электротехнической меди, так как обычная медь имеет пороки (раковины, трещины, слоистость), являющиеся причиной быстрого обгорания деталей. Легкость хода контактора проверяют сначала включением рукой, а затем от действия магнитной катушки при напряжении, равном 85% номинального.

Механическая блокировка должна исключать возможность втягивания якоря одного из контакторов при втянутом якоре другого.

Якорь включаемого контактора должен втягиваться полностью. Неполное втягивание якоря контактора постоянного тока вызывает перегрев контактов, а переменного тока— еще и перегрев катушки.

Сила прижатия контактов оказывает большое влияние на их надежности. При недостаточном прижатии между ними возникает дуга и они свариваются, а при чрезмерном — возможно вибрирование, что повышает их механический износ. Усилие прижатия проверяют динамометром или полоской бумаги: вставленная между подвижным контактом и его упором полоска тонкой писчей бумаги должна сравнительно легко вытягиваться, не разрываясь. Сила прижатия контактов указывается в паспорте контактора. Регулирование контакторов производят вращением винта, изменяющего давление регулирующей пружины.

Кроме этого проверяют одновременность и плотность касания контактов. Они должны касаться по всей своей ширине без просветов, а боковое смещение подвижного контакта по отношению к неподвижному должно быть не более 1 мм.

В контакторах с катушкой переменного тока во включенном положении возможно сильное гудение или дребезжание. Причиной этого может быть ослабление крепления магнитной системы или контактов, повреждение включающей катушки, недостаточное напряжение в сети и т. п. Необходимо помнить, что при сильном гудении перегреваются катушки контактора и поэтому оно должно быть устранено.

По окончании ремонта аппаратуры обязательно проверяют прочность изоляции повышенным напряжением, приложенным между фазами и корпусом. Испытание производят при помощи специального трансформатора, напряжение вторичной обмотки которого может регулироваться.

При испытании изоляции один конец обмотки высокого напряжения трансформатора присоединяют к корпусу аппарата, а другой — к выводам испытуемой обмотки. Сопротивление изоляции должно быть в пределах, допустимых для данного типа аппарата.

При ремонте контроллеров проверяют целость искрогасительных камер, регулировку контактов, а в контроллерах кулачкового типа проверяют также плавность вращения роликов. Сухари и сегменты барабанных контроллеров для уменьшения износа трением покрывают тонким слоем технического вазелина.

При осмотре пускателя проверяют исправность его крышки, блокировочного устройства, рукоятки разъединителя, состояние рабочих контактов и проверяют работу. При износе контактов их заменяют новыми и регулируют так, чтобы достигалась одновременность включения.

При ремонте механизма включения пускателя следует обратить особое внимание на целость пружин. У вертикальных пружин, работающих на сжатие, опиливают нижний торец и надевают специальные колпачки, чтобы они были устойчивыми. Изношенные пружины, защелки, шплинты и т. д., а также детали из изоляционных материалов заменяют новыми. После сборки пускателя измеряют сопротивление изоляции между разомкнутыми контактами, а также между токоведущими частями и корпусом. Величина сопротивления должна быть не менее 690 кОм.

При осмотре фидерных автоматов следует особенно тщательно ремонтировать щеточные контакты, состоящие из отдельных луженых пластинок меди. Вышедшие из строя отключающие катушки заменяют новыми.

Магнитные пускатели для ремонта разбирают полностью, очищают от пыли и грязи. При обнаружении ржавчины внутри корпуса его окрашивают. Подработанные контакты заменяют новыми. Застывшие капли серебра на контактах осторожно снимают без опиливания контактов. Заменять серебряные контакты медными запрещено.

При сборке магнитного пускателя особое внимание следует обратить на надежность контактных зажимов, крепление катушек и других элементов, а также на отсутствие заедания подвижной системы.

После сборки пускателя производят измерение сопротивления изоляции катушек, монтажных проводов силовой цепи и цепи управления по отношению к корпусу. Если при ремонте будет обнаружено повреждение оболочки или взрывозащитных плоскостей пускателя, последний должен быть отправлен в специализированные ремонтные мастерские или на рудоремонтный завод.

Намотку катушек производят на намоточном станке на каркас из картона. Обмотку укладывают слоями. Каждый слой покрывают изоляционным лаком и обматывают изоляцией из папиросной или конденсаторной бумаги. После намотки катушек для придания им необходимой влагостойкости производят пропитку их изоляционным лаком. В остальном, ремонт фидерных автоматов аналогичен ремонту пускателей.

Катушки бескаркасного типа изготовляют наматыванием на тафтяную ленту, обернутую картонной прокладкой толщиной 0,2—0,3 мм. Каждый слой покрывают изоляционным лаком с папиросной бумагой. Когда останется навить два-три слоя витков, соединяют концы тафтяной ленты и продолжают намотку. Жесткие выводы концов катушек изготовляют из меди в виде уголков. На обмотку под уголок подкладывают миканитовую прокладку толщиной 0,5 мм и закрепляют нитками. Готовую катушку сушат и пропитывают лаком.

Ход работы

1. Пусковая и регулирующая аппаратура.

2. Смазка открытых контактов.

3. Как чистят контакты рубильников и контакторов.

4. В чем заключается ремонт аппаратуры. Изношенные контакты.

5. Контактные пластины изготовляют. . . .продолжть

6. Проверка одновременности и плотности касания контактов.

7. Проверка прочности изоляции.

8. Ремонт контроллеров.

9. Осмотр пускателя, проверка исправности.

10. Ремонт механизма включения пускателя.

11. Сборка магнитного пускателя.

12. Катушки бескаркасного типа.

Выходной контроль

1. Оформить отчет

Практическое занятие № 07

Тема : Изучение технологических схем монтажа и демонтажа механизированных комплексов

Цель: Изучить технологические схемы монтажа и демонтажа механизированных комплексов

Программа работы

Рекомендации: При выполнении правтического задания, использовать теоретический материал учебника «Эксплуатация горных машин и оборудования», автор Зайков, В. И.

1. Монтаж очистных механизированных комплексов. [1,с.145]

1.1. Организация работ по монтажу оборудования включает следующие этапы: перечислить.

2. Основной документ для выполнения работ монтажа (демонтажа) оборудования комплекса.

2.1. Исходные данные для разработки оргтехпроекта

2.2. Перечислить основные разделы оргтехпроекта

2.3. Содержание пояснительной записки оргтехпроекта

2.4. Технологический график производства работ оргтехпроекта

2.5. Графическая часть проекта.

2.6. На сроки и качество монтажных работ значительное влияние оказывает их технологическое и техническое обеспечение: перечислить.

3. Монтажная камера.

4. Приемная площадка.

5. Комплектовочная площадка.

6. Поясните наиболее рациональные схемы размещения лебедок в монтажной камере по рис.33.

7. Средства механизации монтажных работ.

7.1. Набор средств доставки и механизации монтажных работ определяется . . . . ..продолжить

7.2. Поясните одну из четырех типовых групп комплексов и соответствующие им рекомендуемые средства доставки и монтажа

8. Сетевой график монтажа оборудования (рис.38)

8.1.Обозначение на графике рисунка 38. [1,с.168]

Выходной контроль

1. Оформить отчет

Практическое занятие № 08

Тема : Монтаж аппаратуры сигнализации проходческого комбайна

Цель: Изучить аппаратуру сигнализации проходческого комбайна

Входной контроль

1. Назначение комплекса устройства автоматизации комбайнов (КУАК).

2. КУАК, управление комбайном в двух режимах…поясните.

Теоретические основы

КОМПЛЕКС УСТРОЙСТВ АВТОМАТИЗАЦИИ

ПРОХОДЧЕСКИХ КОМБАЙНОВ

Комплекс устройств автоматизации комбайнов (КУАК) предназначен для управления, регулирования, контроля работы, а также для защиты от аварийных режимов очистных комбайнов унифицированного ряда РКУ с гидравлическим приводом механизма подачи. КУАК рассчитан на применение устройства управления механизмами комплекса УМК в сочетании с силовым комбайновым кабелем с пятью контрольными (вспомогательными) жилами, что позволяет управлять комбайном в двух режимах: с пульта, установленного на комбайне, и дистанционно с носимого пульта.

Носимый пульт обеспечивает управление комбайном с расстояния до 15 м без кабельной перемычки. Управление осуществляется с использованием инфракрасного (ИК) излучения. Выпускается КУАК в нескольких модификациях: для комбайнов с одним приводным электродвигателем, с двумя двигателями, с сокращенным числом выполняемых функций и т. д. Функции КУАК приведены в табл. 2.1.

Конструкция КУАК допускает встройку дополнительных устройств, расширяющих функции аппаратуры: узлов аппаратуры КРОК (для передачи информации о работе комбайна в шахтную АСУТП), комбайнового метан-реле ТМРК, автоматического регулятора положения исполнительных органов и т. д.

УСТРОЙСТВО КУАК И РАБОТА ЕГО СОСТАВНЫХ ЧАСТЕЙ

Основная модификация КУАК содержит следующие узлы: пульт управления основной ПУ1; пульт управления вспомогательный ПУ2; коробку распределительную; панель аппаратов; панель защиты; блок индикации; носимый пульт управления; датчики скорости, уровня, давления, температуры; жгуты, кабельные перемычки, запасной инструмент и принадлежности.

Та блица 2.1

| Операции по управлению комбайном

| Назначение устройства

|

| В режиме местного управления

| В режиме дистанционного управления с носимого пульта НПУ

| | | |

| с основного пульта ПУ1

| с вспомогательного пульта ПУ2

| автоматизации

| защиты

| диагностики

|

| Пуск и отключение комбайна и конвейера Задание направления и скорости движения комбайна

Изменение положения исполнительных органов комбайна

Отключение механизмов забоя (аварийное отключение)

Запрещение пуска комбайна и конвейера при ремонтных работах

Контроль за работой электрогидрорасп ределителей

Выбор режима управления

| Общее отключение комбайна и конвейера

Изменение положения ближайшего к пульту исполнительного органа комбайна

Контроль за работой электрогидрораспределителей

Контроль состояния параметров комбайна и определение причин отключения

| Пуск и отключение комбайна и конвейера

Задание направления и скорости движения комбайна

Изменение положения исполнительных органов комбайна

Общее отключение комбайна и конвейера

| Уменьшение скорости движения до нуля при пуске комбайна с последующим плавным увеличением до заданного значения

Снижение скорости движения при нагрузке, превышающей заданную с последующим увеличением скорости при снижении нагрузки

Включение тормозов комбайна, когда задатчик скорости устанавливается в нулевое положение или при отключении электродвигателя

Подачу предупредительного сигнала перед пуском комбайна, при отклонении параметров от нормы

| Автоматическое отключение электродвигателя комбайна при:

а) «опрокидывании» электродвигателя комбайна или затянувшемся пуске

б) снижении давления воды в системе орошения и охлаждения

в) перегреве обмоток электродвигателя комбайна

г) перегреве масла в гидросистеме механизма перемещения комбайна

д) снижении уровня масла в ванне гидросистемы

е) засорении масляного фильтра

ж) срабатывании метан-реле

| Запоминание причин отключения комбайна и расшифровка на информационном табло

Фиксирование не--- исправности отдельных узлов и выдача рекомендации по их устранению

Контроль технического состояния отдельных узлов и блоков С ПОМОЩЬЮсветодиодных индикаторов

|

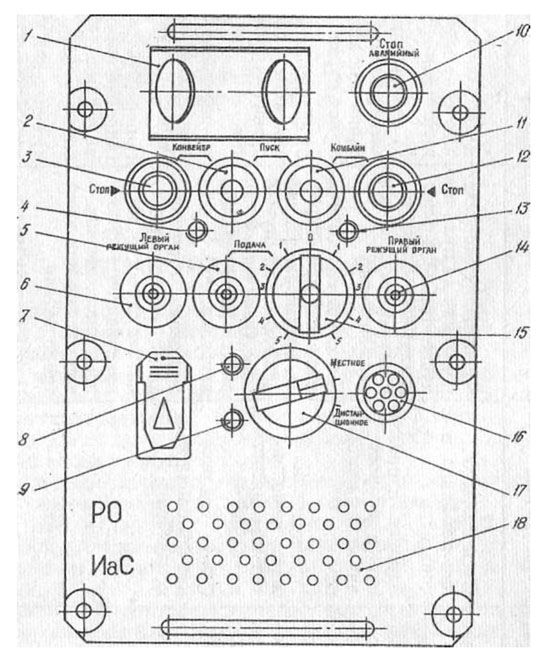

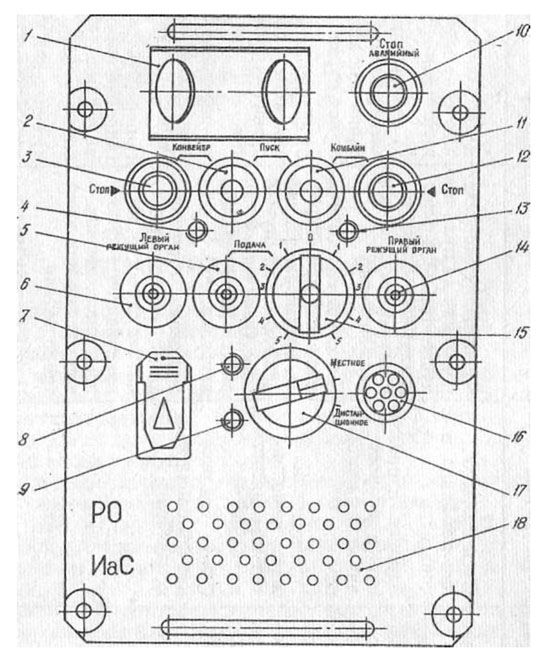

Рис. 2.1. Панель управления пульта ПУ1:

1 — фотоприемник; 2 — кнопка «Пуск конвейера»; 3 — кнопка «Стоп конвейера»;

4 — индикатор «Целостность цепи конвейера»; 5 — тумблер «Подача дистанционная»;

6 — тумблер управления левым режущим органом; 7 — магнитный ключ; 8 — индикатор «Наличие канала беспроводной связи»; 9 — индикатор «Наличие питания блоков беспроводного управления»; 10 — кнопка «Стоп аварийный»; 11 — кнопка «Пуск комбайна»; 12 — кнопка

«Стоп комбайна»; 13 — индикатор «Целостность цепи комбайна»; 14 — тумблер управления правым режущим органом; 15 — «Задатчик скорости»; 16 — индикатор «Целостность цепей электрогидрораспределителей» ; 17— переключатель управления «Местное» — «Дистанционное» 18 — акустический излучатель

Пульты управления ПУ1 и ПУ2 выполнены в виде металлических контейнеров, внутри которых размещены электронные блоки аппаратуры. Лицевые стенки пультов служат панелями управления — на них установлены органы управления и индикации. С пульта ПУ1 ведется управление комбайном.

На панели управления пульта ПУ1 (рис. 2.1) установлены:

кнопки: «Пуск» и «Стоп» управления комбайном 11, 12\ «Пуск» и «Стоп» управления конвейером 2, 3; «Стоп аварийный» отключения механизмов забоя 10;

переключатели:

- управления положениями правого и левого исполнительных поворотов 6, 14;

- управления скоростью подачи 5;

- задания направления и скорости 15;

-задания режима управления «местный—дистанционный» 17;

-фотоприемник системы дистанционного управления 1;

- акустический излучатель предупредительного сигнала 18;

-магнитный ключ запрета включения комбайна и конвейера 7;

-гкетодиоды — индикаторы контроля исправности цепей управления комбайном 13, конвейером 4, электрогидрораспределителей 16 и системы дистанционного управления «Канал» 8, «Питание» 9.

Программа работы

1. Выполнить схему панели управления пульта ПУ1

Практическое занятие № 09

Тема : Выполнение технического обслуживания и текущего ремонта скребкового конвейера. Техническое обслуживание аппаратуры скорости конвейер

Цель: Изучить выполнение технического обслуживания и текущего ремонта скребкового конвейера.

Входной контроль

1. Классификация конвейерного транспорта.

2. Поясните принцип действия конвейерного транспорта.

3. Достоинства и недостатки конвейерного транспорта.

Теоретические основы

СКРЕБКОВЫЙ КОНВЕЙЕР — транспортирующее устройство, в котором перемещение малоабразивных насыпных грузов осуществляется по неподвижному жёлобу-рештаку с помощью скребков, закреплённых на одной или нескольких тяговых цепях и погружённых в слой насыпного груза.

КОНВЕЙЕР — машина непрерывного действия, предназначенная для транспортирования насыпных (полезного ископаемого, породы, закладочных материалов и др.) и штучных грузов. Широко применяется в карьерах, шахтах и обогатительных фабриках

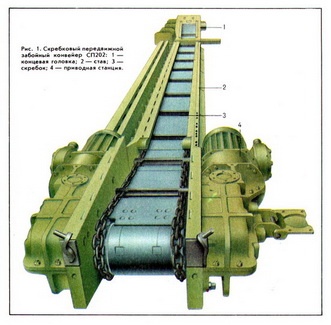

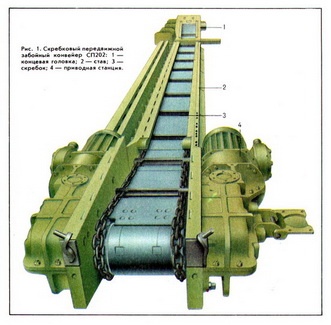

рис.1

рис.1

Устройство, при помощи которого осуществляется транспортировка малоабразивных насыпных грузов посредством скребков, перемещающихся по неподвижному желобу-рештаку, называется скребковым конвейером.

Основными элементами системы являются: став, тяговая цепь, приводная станция и концевая головка.

Став данного вида конвейера собирается из отдельных рештаков, длина которых 1–2,5 м. Они представляют собой штампованные или сварные желоба, состоящие из днища и боковин. Некоторые конструкции предполагают расположение рештаков друг над другом, а другие — на одном уровне. В разборных устройствах эти элементы крепятся при помощи специальных соединений, позволяющих их оперативно разбирать и собирать, а в передвижных — при помощи стержней, которые дают возможность рештакам изгибаться.

Круглозвенные цепи являются тяговым органом скребкового конвейера, иногда для этой цели используют штампованные разборные или пластинчатые цепи. Скребки на цепях крепятся с помощью соединительных звеньев с шагом, размер которого зависит от предназначения устройства.

Приводная станция, или блок, состоит из электрического двигателя, редуктора, предохранительной муфты и ведущего вала. На один скребковый конвейер можно установить от одной до четырех приводных станций.

Концевая головка — это секция, где располагается винт или гидравлическое натяжное устройство. Чаще всего данную роль выполняет храповой механизм, который встраивается в редуктор. Его функция — удержание тягового органа в натянутом состоянии.

Для контроля над запуском привода, целостностью тяговых цепей и перекосом скребков конструкцию оснащают специальной аппаратурой.

По характеру выполняемых функций (подземные скребковые конвейеры) — доставочные, используемые только для транспортирования, агрегатные (рис. 1), т.е. работающие в комплексе с каким-либо выемочным агрегатом и кроме транспортирования выполняющих другие функции (например, служат опорой при перемещении комбайна или струга) и тормозные, предназначенные для спуска угля по выработкам с большим углом наклона; по расположению рабочей ветви — с верхней (большинство конструкций подземных скребковых конвейеров), с нижней, с двумя рабочими ветвями; по способу перемещения конструкции — переносные, требующие предварительной разборки и сборки, передвижные, перемещаемые без разборки передвижниками по всей длине одновременно или по частям с изгибом рештачного става.

Основные сборочные единицы скребковые конвейеры: став, тяговый орган, приводная станция и концевая головка.

Став скребкового конвейера собирают из отдельных рештаков (длина 1-2,5 м) — штампованных, чаще сварных желобов, состоящих из двух профильных боковин и днища, разделяющего верхние и нижние ветви тягового органа. В некоторых конструкциях переносных разборных скребковых конвейеров штампованные рештаки укладывают один над другим (например, С-50, С53МУ) или горизонтально, образуя два параллельно расположенных жёлоба.

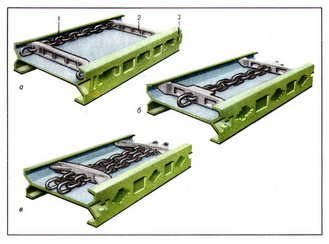

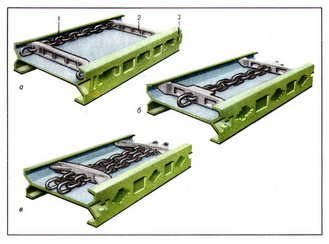

В разборном скребковом конвейере рештаки крепятся друг с другом с помощью легкоразборных соединений, а в передвижном — с помощью специальных стержней, позволяющих рештакам изгибаться относительно друг друга в пределах ±3°. В качестве тягового органа в скребковых конвейерах используют одну или две круглозвенные цепи (рис. 2, а и б), реже штампованную разборную цепь. На зарубежных скребковых конвейерах применяются пластинчатые цепи. В скребковых конвейерах с двумя тяговыми цепями возможны два варианта их размещения по ширине рештака: концы скребков закреплены на цепях, которые перемещаются в направляющих пазах рештака; скребки закреплены на сдвоенных вынесенных из направляющих пазов цепях (рис. 2, в). Скребки выполняют штампованными или кованными и на цепях крепят с помощью соединительных звеньев с шагом 640-1024 мм (меньшие значения для скребковых конвейеров, предназначенных для доставки по восстанию, большие — по падению).

рис.2

рис.2

Приводная станция скребковых конвейеров состоит из электродвигателя, предохранительной муфты (обычно турбомуфты), редуктора и ведущего вала со звёздочками. Возможна установка от одного до четырёх приводных блоков (по два в головной и два в хвостовой частях). Мощность одного блока (в зависимости от типа скребкового конвейера) 22, 32, 45, 55 и 110 кВт.

Концевую головку скребковых конвейеров выполняют с жёсткой или подвижной концевой секцией, снабжённой винтовым или гидравлическим натяжным устройством. В большинстве конструкций скребковых конвейеров натяжение тягового органа осуществляют с помощью храпового механизма, встроенного в редуктор приводного блока и удерживающего тяговый орган натянутым реверсированием приводного электродвигателя. Скребковые конвейеры оборудуют аппаратурой для контроля процесса запуска привода, целостности тяговых цепей и перекоса скребков.

Основные параметры современных скребковых конвейеров: максимальная производительность 300-990 т/ч при скорости движения тягового органа 1-1,5 м/с; суммарная мощность приводов 220-330 кВт; длина по горизонтали до 350 м; угол наклона установки до 30°. Наработка на отказ базовых скребковых конвейеров очистных комплексов 12-20 ч, гарантированный ресурс рештачного става до 700 тысяч т доставленного угля.

Достоинства скребковых конвейеров: высокая прочность и способность выдерживать большие ударные нагрузки, небольшая высота става, простота удлинения и укорачивания става, возможность работы по трассе с искривлениями в вертикальной и горизонтальной плоскостях при сложной гипсометрии почвы, возможность пуска и работы со значительными перегрузками (в условиях завала).

Недостатки скребковых конвейеров: интенсивный износ рештачного става и тягового органа, высокая энергоёмкость транспортирования, измельчение перемещаемого груза.

рис.1

рис.1 рис.2

рис.2