Вакуумные дуговые печи (ВДП) подразделяют на печи с нерасходуемым и расходуемым электродом.

Нерасходуемый электрод изготавливают из вольфрама или графита. При плавке с нерасходуемым электродом шихта загружается в водоохлаждаемый медный тигель и под действием электрической дуги расплавляется, рафинируется от вредных примесей и кристаллизуется в виде слитка.

Эти печи промышленного применения не нашли, т. к. в них не возможно получать слитки большой массы. В настоящее время распространение получили вакуумные дуговые печи с расходуемым электродом.

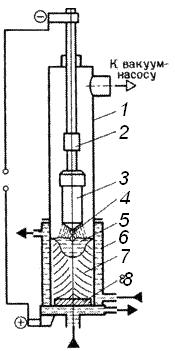

Рис. 8. Схема вакуумно-дугового переплава

Расходуемый электрод 3 закрепляют на водоохлаждаемом штоке 2 и помещают в корпус печи 1 и далее в медную водоохлаждаемую изложницу 6. Из корпуса печи откачивают воздух до остаточного давления 0,00133 кПа. При подаче напряжения между расходуемым электродом 3 (катодом) и затравкой 8 (анодом) возникает дуга. Выделяющаяся теплота расплавляет конец электрода. Капли жидкого металла 4, проходя зону дугового разряда дегазируются, заполняют изложницу и затвердевают, образуя слиток 7. Дуга горит между электродом и жидким металлом 5 в верхней части слитка на протяжении всей плавки. Охлаждение слитка и разогрев жидкого металла создают условия для направленного затвердевания слитка. Следовательно, неметаллические включения сосредоточиваются в верхней части слитка, усадочная раковина мала. Слиток характеризуется высокой равномерностью химического состава, повышенными механическими свойствами.

Здесь представлена схема ВДП с расходуемым электродом. Печь состоит из рабочей камеры, медного водоохлаждаемого кристаллизатора, электрододержателя, механизма подачи электродов и системы вакуумных насосов. Расходуемый электрод крепится к электродержателю, который через вакуумное уплотнение проходит сквозь верхний торец рабочей камеры.

Электродержатель служит для провода тока к электроду и фиксации его в камере печи. Электродежатель с помощью гибкой подвески связан с механизмом подачи электрода. Расходуемый электрод представляет собой подлежащий переплаву исходный металл. Он может быть круглого или квадратного сечения. Как правило, расходуемые электроды содержат все необходимые легирующие элементы. Диаметр электрода выбирается таким, чтобы зазор между электродом и стенкою кристаллизатора был больше длины дуги, горящей между электродом и ванной жидкого металла. В противном случае возможен переброс электрической дуги на стенку кристаллизатора.

Кристаллизатор представляет собой медную водоохлаждаемую трубку со стенкой толщиной от 8 до 30 мм. Кристаллизаторы бывают двух типов: глухие и сквозные. При плавке металла в сквозном кристаллизаторе можно вытягивать слиток вниз по ходу плавки. Сквозные кристаллизаторы применяют при плавке тугоплавких металлов и сплавов. При плавке стали используют глуходонные кристаллизаторы. Сверху кристаллизатор имеет фланец. Через кристаллизатор к слитку подводится ток.

Вакуумные дуговые печи работают как на постоянном, так и на постоянном токе. При переплаве стальных электродов применяют постоянный ток. «Плюс» подается на электрод, «минус» – на слиток.

После установки расходуемого электрода в камере печи и откачки ее до необходимого давления (около 10-2 Па) зажигают электрическую дугу между электродом и металлической затравкой, лежащей на дне кристаллизатора. Под действием тепла электрической дуги нижний торец электрода оплавляется и капли металла стекают в кристаллизатор, образуя жидкую металлическую ванну. По мере оплавления электрод с помощью механизма подается вниз для поддержания расстояния между электродом и металлом.

Рафинирование металла от вредных примесей происходит во время прохождения жидких капель металла через электрическую дугу и с поверхности расплава в кристаллизаторе.

Одним из преимуществ вакуумного дугового переплава является отсутствие контакта жидкого металла с керамическими материалами. Основной недостаток – ограниченное время пребывания металла в жидком состоянии, что существенно снижает рафинирующие возможности вакуума.

Плазменно-дуговая плавка

Плазменная плавка специальных сталей и сплавов является одним из важных способов получения металла высокого качества. В плазменных печах источником энергии является низкотемпературная плазма (Т = 105 К). Плазмой называется ионизированный газ, в котором концентрации положительных и отрицательных зарядов равны. Степень ионизации низкотемпературной плазмы близка к 1 %. Низкотемпературная плазма получается при введении в дуговой электрический разряд газообразного вещества. В этом случае газ ионизируется и образуется плазма. В металлургии в качестве плазмообразующего газа чаще всего применяют аргон.

Плазменный способ нагрева и плавления сплавов применяют в печах ванного типа (рис. 9, а) с футеровкой или в гарнисажном тигле, в плавильных установках для получения слитков в кристаллизаторе (рис. 9, б) и для плавки металлов в высокочастотных печах (рис. 9, в).

Рис. 9. Плазменные печи:

а – подовая плазменно-дуговая печь:

1 – плазматрон; 2 – электрод; 3 – отверстие с крышкой;

б – плазменно-дуговая печь с кристаллизатором:

1 – плазматрон; 2 – переплавляемый металл; в – высокочастотная плазменная печь:

1 – запальный электрод; 2 – подача газопорошковой смеси; 3 – герметичная камера;

4 – плазма; 5 – индуктор; 6 – выращиваемый кристалл

Плазменные печи ванного типа в основном применяют для плавки сталей, а также сплавов на основе никеля. Плазменные печи для плавки в кристаллизаторе могут использоваться для получения слитков из сталей, бериллия, молибдена, ниобия, титана и других металлов. Плазменные печи для плавки в гарнисажном тигле предназначены для фасонного литья сталей, тугоплавких и химически активных металлов.

Подовые (ванного типа) плазменно-дуговые печи (ПДП) по конструкции схожи с обычной дуговой сталеплавильной печью (ДСП). В ПДП катодом дугового разряда постоянного тока служат катоды плазмотронов, анодом – обрабатываемый металл. Дуга в ПДП обдувается потоком инертного газа (обычно аргона). Плазменные высокочастотные печи (ПВП) применяют обычно для выращивания монокристаллов и переработки чистых веществ.

Для плавки стали применяют два типа ванн: печи с огнеупорной футеровкой и медным водоохлаждаемым кристаллизатором (гарнисажный тигель).

Плазменные печи с огнеупорной футеровкойво многом похожи на дуговые сталеплавильные печи. В отличие от дуговых сталеплавильных печей в плазменной печи вместо графитовых электродов устанавливают один или три плазматрона, что зависит от размеров печи. В печах постоянного тока анодом служит ванна жидкого металла, ток к которой подводится через подовый электрод.

Металлургические возможности плазменных печей с нейтральной атмосферой очень широки и металл можно раскислять, десульфурировать, рафинировать от газов и неметаллических включений, легировать азотом.

Применение плазменных печей получило ограниченное распространение. Их применяют для переплава крупногабаритного лома, например чугунных прокатных валков.