Введение.

Машиностроение является важнейшей отраслью промышленности, эта отрасль производит оборудование, аппараты и приборы для всех отраслей хозяйства, продукцию оборонного назначения, а также предметы народного потребления.

В механических цехах обрабатывается широкая номенклатура деталей, отличающихся видом материала, методом получения заготовки, серийностью производства, сложностью, габаритными размерами, конфигурацией, массой, точностью обработки, чистотой поверхности и другими характеристиками. Широкая номенклатура выпускаемой продукции, а также многооперационность технологических процессов выдвигают на первый план необходимость целесообразной специализации цехов и участков, типизации технологических процессов, рационального кооперирования предприятий. Несмотря на то, что в механических цехах осуществляется, как правило, лишь обработка металлов резанием, различие продукции и масштабов ее производства требуют применения разнообразного металлорежущего оборудования, что создает дополнительные трудности при организации производства.

Пути совершенствования работы механических цехов определяются общими тенденциями развития машиностроения. Создание новых высокопроизводительных и точных машин и приборов повышает требования к точности обработки деталей, чистоте их поверхности, стабильности признаков качества в партии одинаковых деталей. В то же время стремление к снижению затрат на производство обязывает сокращать трудоемкость механической обработки. Решение этой задачи идет по пути как организации производства наиболее точных заготовок, максимально приближающихся по форме и размерам к готовой детали, так и совершенствования самой механической обработки.

Задачи данного курсового проекта: изучить базовый (заводской) технологический процесс обработки детали «Вал», внести предложения по его изменению; рассчитать режимы резания, операционные припуски и технологичность детали; рассчитать и сконструировать режущий, мерительный инструмент и станочное приспособление; описать мероприятия по охране окружающей среды и организации транспорта; разработать планировку участка механического цеха по обработке детали «Вал».

Технологическая часть

Описание конструкции детали.

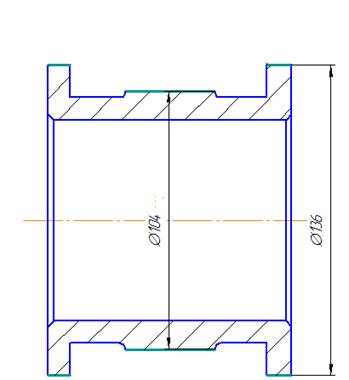

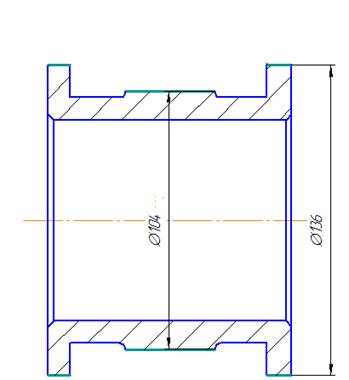

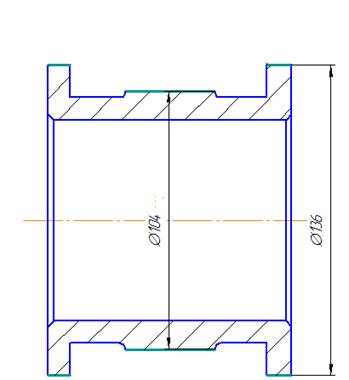

Деталь «Вал» имеет цилиндрическую форму. Общая длина детали вдоль ее оси симметрии равняется 105 мм. Максимальный диаметр детали 136 мм. Деталь имеет центровое сквозное отверстие диаметром 96 мм. В отверстии сняты фаски 1.6х30 мм. Деталь имеет уступ на диаметре 136 мм длиной 5 мм с 2-х сторон. На торце по диаметру 120 мм находятся 8 отверстий диаметром 8 мм. На внешней поверхности находится выступ диаметром 40 мм. Диаметр 104 имеет 9 квалитет, а диаметр 136 квалитет 7.

1.2 Характеристика материала детали.

Деталь изготовлена из стали Сталь 40ХН2МА. Сталь конструкционная легированная. Такие стали применяются: деталей авиастроения (валов ротора, коленчатых валов, валов редуктора, шатунов двигателя воздушного охлаждения, ответственных болтов, шпилек, деталей винта, массивных и силовых деталей РД), работающих при температуре до +500°С.

Конструкционные легированные цементируемые стали(12ХН3А, 12Х2Н4А, 18ХГТ, 25ХГТ, 40Х. 40ХН) или азотируемые стали (38Х2МЮА). По большей части используются в условиях требований повышенной твердости. Например валы-шестерни, а также валы и оси, вращающиеся с высокой частотой, в подшипниках скольжения должны иметь высокую твердость шестерён и цапф изготавливают из цементируемых марок сталей 18ХГТ, 12Х2Н4А

1.2.1 Химический состав материала детали.

| Fe

| Cu

| C

| Mo

| Mn

| Ni

| P

| Cr

|

| 12%

| 2%

| 0.37%

| 1%

| 1%

| 1%

| 1%

| 1%

|

Механические свойства материала детали.

Анализ конструкции детали на технологичность.

Анализ технологичности

;

;

;

;

0.93>0.8 0.21<0.16

Выбор заготовки.

Заготовка «штамповка» по тех.процессу КИМ 0.305 он низкий.

Нужно изменить ЗГ, добавив в ЗГ сквозное отверстие по середине Ø 97мм

Для увеличения КИМ

Рассчитываем массу заготовки:

V=72.83 см3

Mзаг=p*V=7.85*72.839=571.7г=0.57кг

КИМ=Мдет/Мзаг=1.1/0.57=0.53

1.6 Анализ заводского технологического процесса.

| №Оп

| Наименование

| Оборудование

| Оснастка

|

| 005

| Заготовительная

| -

| -

|

| 010

| Токарная

| 16к20

| Кулачки широкого охвата

|

| 015

| Токарная

|

|

|

| 020

| Слесарная

| -

| -

|

| 025

| Промывка в растворе

| ванна

|

|

| 030

| Шлифовальная

| Внутренняя шлифовка

| Магнитный стол

|

| 035

| Шлифовальная

|

|

|

| 040

| Токарная

| 16К25

| Кулачки широкого охвата, центр задний вращающийся

|

| 045

| Шлифовальная

| 3М1513

| Магнитный стол

|

| 050

| Сверлильная

| 2А53

| кондуктор

|

| 055

| Сверлильная

|

|

|

| 060

| Промывка

|

|

|

| 065

| Контроль

|

|

|

Конструкторская часть

Описание приспособления

Трехкулачковый самоцентрирующийся патрон:

На заготовку, закрепленную в трехкулачковом патроне, действует момент резания Мрезания. Заготовка удерживается от проворота моментом трения между кулачками и заготовкой.

Усилие равновесия:

, откуда

, откуда  .

.

Так как осевая сила  велика и заготовка не упирается в торец, необходима дополнительная сила трения, которая будет препятствовать осевому сдвигу заготовки:

велика и заготовка не упирается в торец, необходима дополнительная сила трения, которая будет препятствовать осевому сдвигу заготовки:

Определяем силу закрепления по формуле:

,

,

где  - коэффициент трения в местах контакта заготовки с зажимными механизмами;

- коэффициент трения в местах контакта заготовки с зажимными механизмами;

- момент резания;

- момент резания;

=739,8×0,14=103,57 Нм

=739,8×0,14=103,57 Нм

- расстояние от оси до кулачков;

- расстояние от оси до кулачков;

- расстояние от места приложения силы до оси;

- расстояние от места приложения силы до оси;

- сила резания, оказывающая влияние на, Н;

- сила резания, оказывающая влияние на, Н;

- осевая составляющая силы, Н;

- коэффициент запаса, который учитывает нестабильность силовых воздействий на заготовку.

- коэффициент запаса, который учитывает нестабильность силовых воздействий на заготовку.

.

.

Коэффициент выбираем

–гарантированный коэффициент запаса, = 1,5;

–гарантированный коэффициент запаса, = 1,5;

–коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях заготовок, = 1;

–коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях заготовок, = 1;

–коэффициент, учитывающий увеличение сил резания вследствие затупления режущего инструмента, = 1,6;

–коэффициент, учитывающий увеличение сил резания вследствие затупления режущего инструмента, = 1,6;

–коэффициент, учитывающий увеличение сил резания при прерывистом резании, = 1;

–коэффициент, учитывающий увеличение сил резания при прерывистом резании, = 1;

–коэффициент, характеризующий постоянство силы, развиваемой зажимным механизмом, = 1,2;

–коэффициент, характеризующий постоянство силы, развиваемой зажимным механизмом, = 1,2;

–коэффициент, характеризующий эргономику немеханизированного зажимного механизма, = 1;

–коэффициент, характеризующий эргономику немеханизированного зажимного механизма, = 1;

–коэффициент, учитывающийся только при наличии моментов, стремящихся повернуть заготовку, установленную плоской поверхностью, = 1.

–коэффициент, учитывающийся только при наличии моментов, стремящихся повернуть заготовку, установленную плоской поверхностью, = 1.

.

.

Таким образом, сила закрепления равна:

Организационная часть.

Выбор движения изделия.

Организация рабочего места.

Одним из важнейших элементов организации труда на предприятии является совершенствование планирования, организации и обслуживания рабочих мест с целью создания на каждом из них необходимых условий для высокопроизводительного и высококачественного труда при возможно меньших физических усилиях и минимальном нервном напряжении. Рабочее место – это первичное звено производственной структуры предприятия, оно является объектом организации труда по всем ее вышеназванным направлениям. Рабочее место – это зона приложения труда, определенная на основании трудовых и других действующих норм и оснащенная необходимыми средствами, предназначенными для трудовой деятельности одного или нескольких исполнителей. Рабочее место как место занятости человека предопределяет условия труда (нормальные, тяжелые), режимы труда и отдыха.

Охрана труда.

С целью предотвращения несчастных случаев на участке мастера обязаны проводить вводный инструктаж с заполнением инструктажного листа для всех вновь поступивших.

Инструктаж на рабочем месте должен проводиться по мере необходимости, если произошел несчастный случай или работники были замечены в нарушении правил техники безопасности.

Общее руководство по технике безопасности возложено на директоров и главных инженеров, имеющих в своем подчинении отделы и инспекторов по охране труда. Они имеют право запрещать работать на участках, опасных для жизни и здоровья работающих. Мастера, механики, электрики должны обеспечить, и несут ответственность за безопасную работу.

На участках должны создаваться надлежащие условия труда. К ним относятся:

- освещенность

- создание оптимальной температуры окружающей среды

- обеспечение чистоты воздуха

В цехах должны быть места для курения, душевые и другие служебно-трудовые помещения. Рабочие, работающие во вредных и опасных условиях, обеспечивается спецодеждой, защитными очками, мылом (400 гр. в месяц), где возможно отравление, выдается молоко (0,5 л в месяц).

Пожарная безопасность включает в себя мероприятия, направленные на предупреждения пожаров, пресечение распространения огня, быструю эвакуацию людей и имущества, организацию пожарных команд. Необходимо правильно размещать помещения, оборудование, запасные выходы, места для курения, водопроводы, первичные пожарные пункт, дороги и удобные подъезды к зданиям. На участках вывешиваются планы эвакуации, правила пожарной безопасности, создаются пожарные дружины.

Действия при пожаре.

Каждый работник при обнаружении пожара или признаков горения (задымление, запах гари, отблеск пламени, повышение температуры и т. п.) обязан:

- немедленно сообщить об этом по телефону в пожарную охрану (при этом необходимо назвать адрес объекта, место возникновения пожара, а также сообщить свою фамилию);

- поставить в известность руководство, диспетчера или ответственного дежурного по объекту о наличии возгорания или его признаков;

- по возможности принять меры для эвакуации людей;

- по возможности принять меры для тушения пожара.

До приезда пожарных следует попытаться ликвидировать очаг пожара с помощью первичных средств пожаротушения (песка, плотной негорючей ткани, огнетушителей и воды из пожарных кранов). В первые 7—10 мин после начала возгорания это в ряде случаев удается сделать, или удается хотя бы несколько локализовать огонь на горящих поверхностях. При этом следует иметь в виду следующее.

Для тушения пожара в электроустановках обязательно следует их обесточить.

При тушении пожаров часто пользуются водой. Сплошной струей можно сбить пламя. Сплошную струю можно подать на большое расстояние. Распыленные струи, состоящие из мелких капель воды, орошают большую поверхность, способствуют интенсивному испарению и тем самым охлаждению зоны горения. Распыленными струями можно тушить горючие жидкости. При этом распыленная вода должна покрывать всю горящую поверхность, а также орошать прилегающие поверхности.

Экономическая часть.

4.1 Расчет плановой себестоимости.

4.1.1 Исходные данные:

а) годовой выпуск 1500 шт.

б) количество смен K=3

в) продолжительность рабочей смены tсм=8 часов

Численность ИТР участка.

Потребность в ИТР определяется принятой структурой предприятия,категорией предприятия.

При соответствующей организации возможно обслуживание одним

нормировщиком, технологом двух участков. Оклады устанавливаются в соответствии с действующими на базовом предприятии.

| №

п/п

| Подразделение

| Должность

| Кол-во

единиц

| |

|

| 1

| Производство

| Старший

мастер

Сменный

мастер

| 1

1-2

| |

| 2

| Тех.бюро

|

| 0,5-1

| |

| 3

| БТ и З

|

| 0,5-1

| |

| 4

| БТК

|

| 0,5-1

| |

|

| Итого

|

| ***

| |

4.4 Расчет планового фонда оплаты труда.

4.4.1 Расчет прямого фонда оплаты труда основных рабочих

Заключение.

При выполнении дипломного проекта была изучена учебно-методическая литература, и приобретены навыки пользования технологической и справочной документацией.

В ходе работы был спроектирован участок механического цеха по изготовлению детали «Вал», даны описание детали и выполнен расчет технологичности, разработан новый технологический процесс, рассчитаны припуски и режимы резания, рассчитаны и сконструированы мерительный и режущий инструменты.

В дипломном проекте были подробно рассмотрены вопросы по охране труда, организации транспорта, произведен расчет площадей и разработана планировка цеха.

Расчеты, выполняемые в дипломной работе по дисциплине “Экономика отрасли” показали что спроектированный технологический проект может быть использован в производстве.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ.

1. Баранчиков В.И., Жаринов А.В., Юдина Н.Д. и др.; Под общ. ред. В.И. Баранчикова. Прогрессивные режущие инструменты и режимы резания металлов: Справочник / – М.: Машиностроение. 2011. – 400с.

2. Великанова К.М. Расчеты экономической эффективности новой техники: Справочник. Л., Машиностроение, 2009. - 448с.

3. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения. Учебное пособие для машиностроительных спец. вузов. – Мн.: Высшая школа, 2008. – 288с.

4. Справочник технолога-машиностроителя: В 2 т. / Под ред. А.Г. Косиловой и М.Г. Мещерякова. – М.: Машиностроение. 2007. – Т. 2. 559с.

5.Справочник контрольного мастера./ Под ред. А.К. Кутай, А.Б. Романов, А.Д. Рубинов. – М.: Машиностроение. 2007. – 115с.

6. Мельников Г.Н., Вороненко В.П. Проектирование механосборочных цехов; Учебник для вузов. / Под ред. А.М. Дальского – М.: Машиностроение, 2010. – 352с.

7. Охрана труда в машиностроении. Под ред. Юдина Е.Я.. Учеб. для вузов. М.: Машиностроение 2013. – 432с.

Приложение

Приложение 1 – Чертеж детали

Приложение 2 – Технологический процесс механической обработки

Приложение 3– Чертеж план участка

Введение.

Машиностроение является важнейшей отраслью промышленности, эта отрасль производит оборудование, аппараты и приборы для всех отраслей хозяйства, продукцию оборонного назначения, а также предметы народного потребления.

В механических цехах обрабатывается широкая номенклатура деталей, отличающихся видом материала, методом получения заготовки, серийностью производства, сложностью, габаритными размерами, конфигурацией, массой, точностью обработки, чистотой поверхности и другими характеристиками. Широкая номенклатура выпускаемой продукции, а также многооперационность технологических процессов выдвигают на первый план необходимость целесообразной специализации цехов и участков, типизации технологических процессов, рационального кооперирования предприятий. Несмотря на то, что в механических цехах осуществляется, как правило, лишь обработка металлов резанием, различие продукции и масштабов ее производства требуют применения разнообразного металлорежущего оборудования, что создает дополнительные трудности при организации производства.

Пути совершенствования работы механических цехов определяются общими тенденциями развития машиностроения. Создание новых высокопроизводительных и точных машин и приборов повышает требования к точности обработки деталей, чистоте их поверхности, стабильности признаков качества в партии одинаковых деталей. В то же время стремление к снижению затрат на производство обязывает сокращать трудоемкость механической обработки. Решение этой задачи идет по пути как организации производства наиболее точных заготовок, максимально приближающихся по форме и размерам к готовой детали, так и совершенствования самой механической обработки.

Задачи данного курсового проекта: изучить базовый (заводской) технологический процесс обработки детали «Вал», внести предложения по его изменению; рассчитать режимы резания, операционные припуски и технологичность детали; рассчитать и сконструировать режущий, мерительный инструмент и станочное приспособление; описать мероприятия по охране окружающей среды и организации транспорта; разработать планировку участка механического цеха по обработке детали «Вал».

Технологическая часть

Описание конструкции детали.

Деталь «Вал» имеет цилиндрическую форму. Общая длина детали вдоль ее оси симметрии равняется 105 мм. Максимальный диаметр детали 136 мм. Деталь имеет центровое сквозное отверстие диаметром 96 мм. В отверстии сняты фаски 1.6х30 мм. Деталь имеет уступ на диаметре 136 мм длиной 5 мм с 2-х сторон. На торце по диаметру 120 мм находятся 8 отверстий диаметром 8 мм. На внешней поверхности находится выступ диаметром 40 мм. Диаметр 104 имеет 9 квалитет, а диаметр 136 квалитет 7.

1.2 Характеристика материала детали.

Деталь изготовлена из стали Сталь 40ХН2МА. Сталь конструкционная легированная. Такие стали применяются: деталей авиастроения (валов ротора, коленчатых валов, валов редуктора, шатунов двигателя воздушного охлаждения, ответственных болтов, шпилек, деталей винта, массивных и силовых деталей РД), работающих при температуре до +500°С.

Конструкционные легированные цементируемые стали(12ХН3А, 12Х2Н4А, 18ХГТ, 25ХГТ, 40Х. 40ХН) или азотируемые стали (38Х2МЮА). По большей части используются в условиях требований повышенной твердости. Например валы-шестерни, а также валы и оси, вращающиеся с высокой частотой, в подшипниках скольжения должны иметь высокую твердость шестерён и цапф изготавливают из цементируемых марок сталей 18ХГТ, 12Х2Н4А

1.2.1 Химический состав материала детали.

| Fe

| Cu

| C

| Mo

| Mn

| Ni

| P

| Cr

|

| 12%

| 2%

| 0.37%

| 1%

| 1%

| 1%

| 1%

| 1%

|

;

;

;

;

, откуда

, откуда  .

. велика и заготовка не упирается в торец, необходима дополнительная сила трения, которая будет препятствовать осевому сдвигу заготовки:

велика и заготовка не упирается в торец, необходима дополнительная сила трения, которая будет препятствовать осевому сдвигу заготовки: ,

, - коэффициент трения в местах контакта заготовки с зажимными механизмами;

- коэффициент трения в местах контакта заготовки с зажимными механизмами; - момент резания;

- момент резания; =739,8×0,14=103,57 Нм

=739,8×0,14=103,57 Нм - расстояние от оси до кулачков;

- расстояние от оси до кулачков; - расстояние от места приложения силы до оси;

- расстояние от места приложения силы до оси; - сила резания, оказывающая влияние на, Н;

- сила резания, оказывающая влияние на, Н; - коэффициент запаса, который учитывает нестабильность силовых воздействий на заготовку.

- коэффициент запаса, который учитывает нестабильность силовых воздействий на заготовку. .

. –гарантированный коэффициент запаса, = 1,5;

–гарантированный коэффициент запаса, = 1,5; –коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях заготовок, = 1;

–коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях заготовок, = 1; –коэффициент, учитывающий увеличение сил резания вследствие затупления режущего инструмента, = 1,6;

–коэффициент, учитывающий увеличение сил резания вследствие затупления режущего инструмента, = 1,6; –коэффициент, учитывающий увеличение сил резания при прерывистом резании, = 1;

–коэффициент, учитывающий увеличение сил резания при прерывистом резании, = 1; –коэффициент, характеризующий постоянство силы, развиваемой зажимным механизмом, = 1,2;

–коэффициент, характеризующий постоянство силы, развиваемой зажимным механизмом, = 1,2; –коэффициент, характеризующий эргономику немеханизированного зажимного механизма, = 1;

–коэффициент, характеризующий эргономику немеханизированного зажимного механизма, = 1; –коэффициент, учитывающийся только при наличии моментов, стремящихся повернуть заготовку, установленную плоской поверхностью, = 1.

–коэффициент, учитывающийся только при наличии моментов, стремящихся повернуть заготовку, установленную плоской поверхностью, = 1. .

.