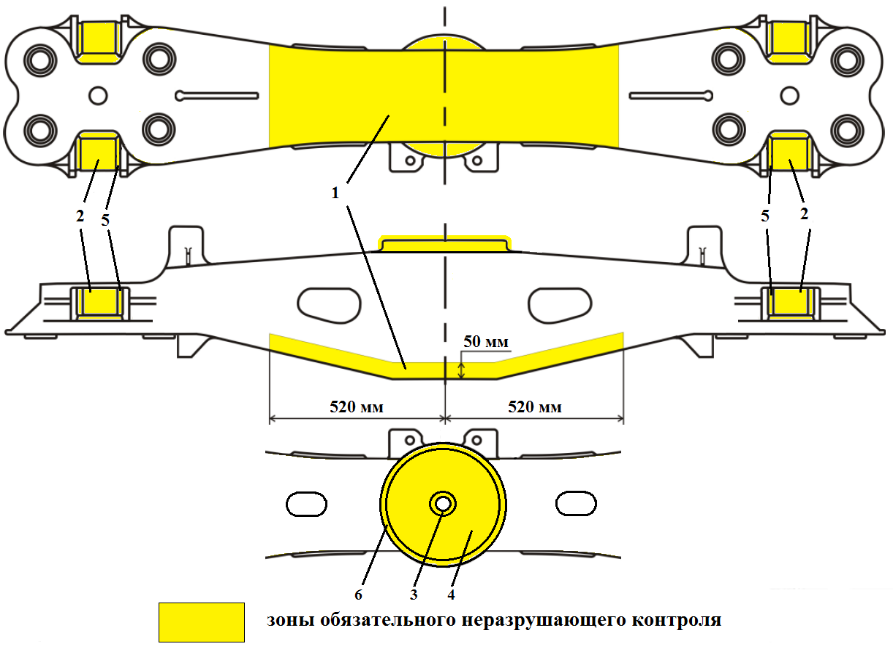

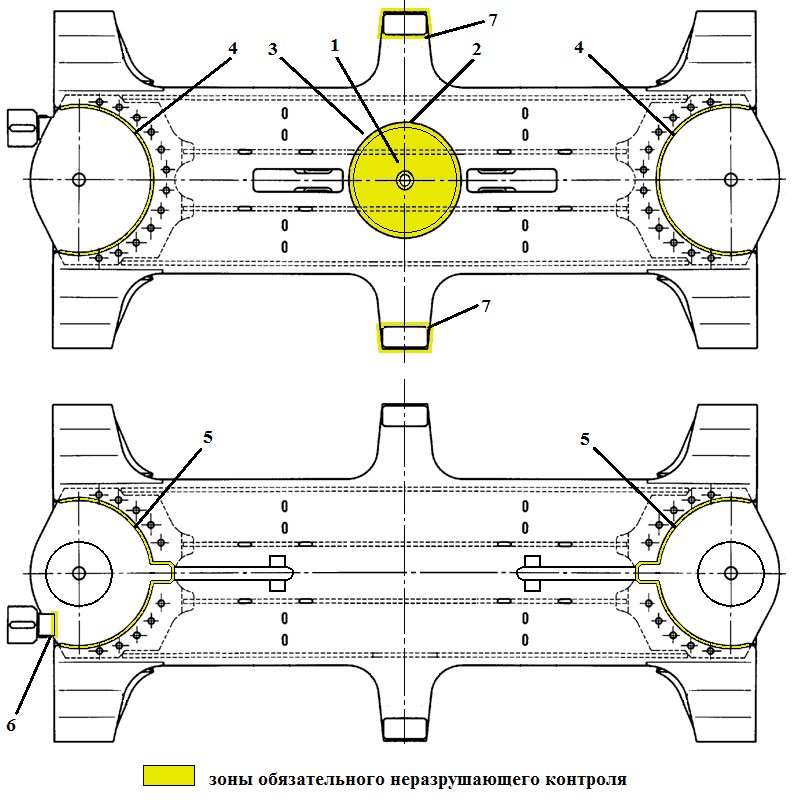

7.1 Перечень составных частей тележек и методы неразрушающего контроля указаны в таблице 7.1.

7.2 Зоны неразрушающего контроля и типы дефектов, подлежащих выявлению, приведены в таблице 7.2.

7.3 При магнитопорошковом и вихретоковом контроле выявлению подлежат поверхностные дефекты, которые указаны в таблице 7.2.

7.4 Перед проведением НК детали должны быть очищены до металла. При этом с контролируемой поверхности (контактной поверхности) должны быть удалены ржавчина, загрязнения, смазка, краска и другие покрытия, мешающие проведению контроля.

Таблица 7.1 – Перечень составных частей тележки и методы неразрушающего контроля

| Составная часть тележки

| Вид (метод) неразрушающего контроля

|

| Рама боковая

| магнитопорошковый

|

| Балка надрессорная

| магнитопорошковый

|

| Балка соединительная

| магнитопорошковый или вихретоковый

|

Таблица 7.2 - Зоны неразрушающего контроля и типы дефектов, подлежащих выявлению

| Наименование

| Зоны контроля

| Тип дефектов, подлежащих выявлению

|

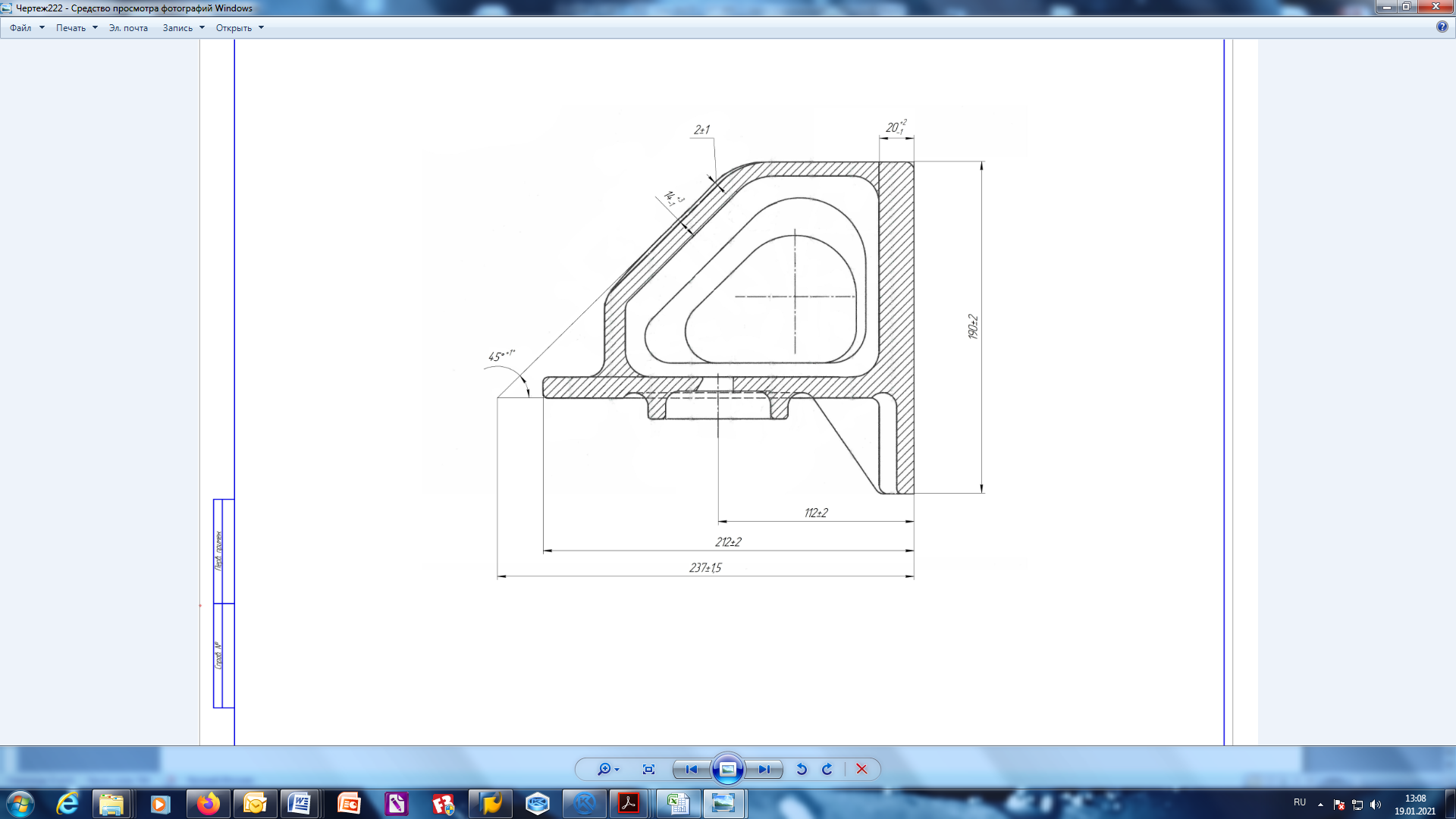

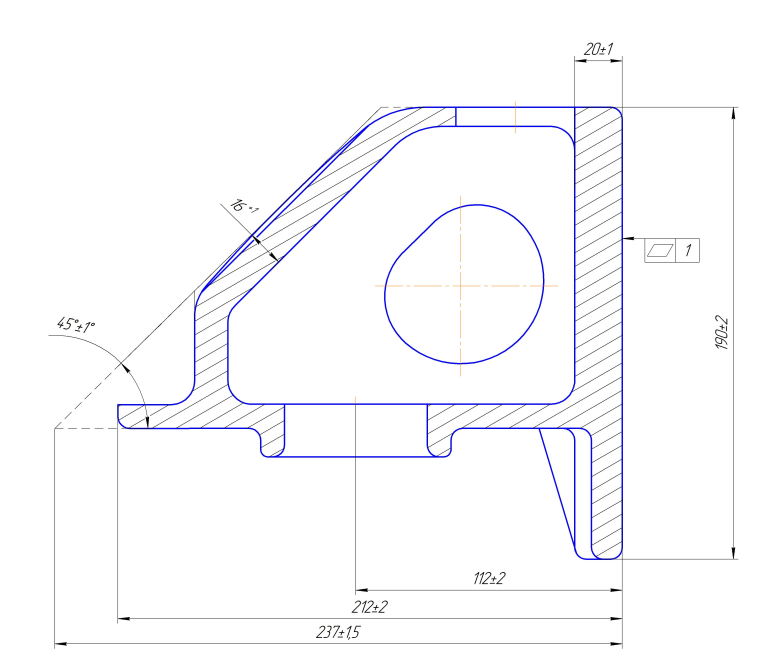

| Рама боковая тележки

тип 2 ГОСТ 9246

|  а) коробчатое сечение боковой рамы; б) тавровое сечение боковой рамы

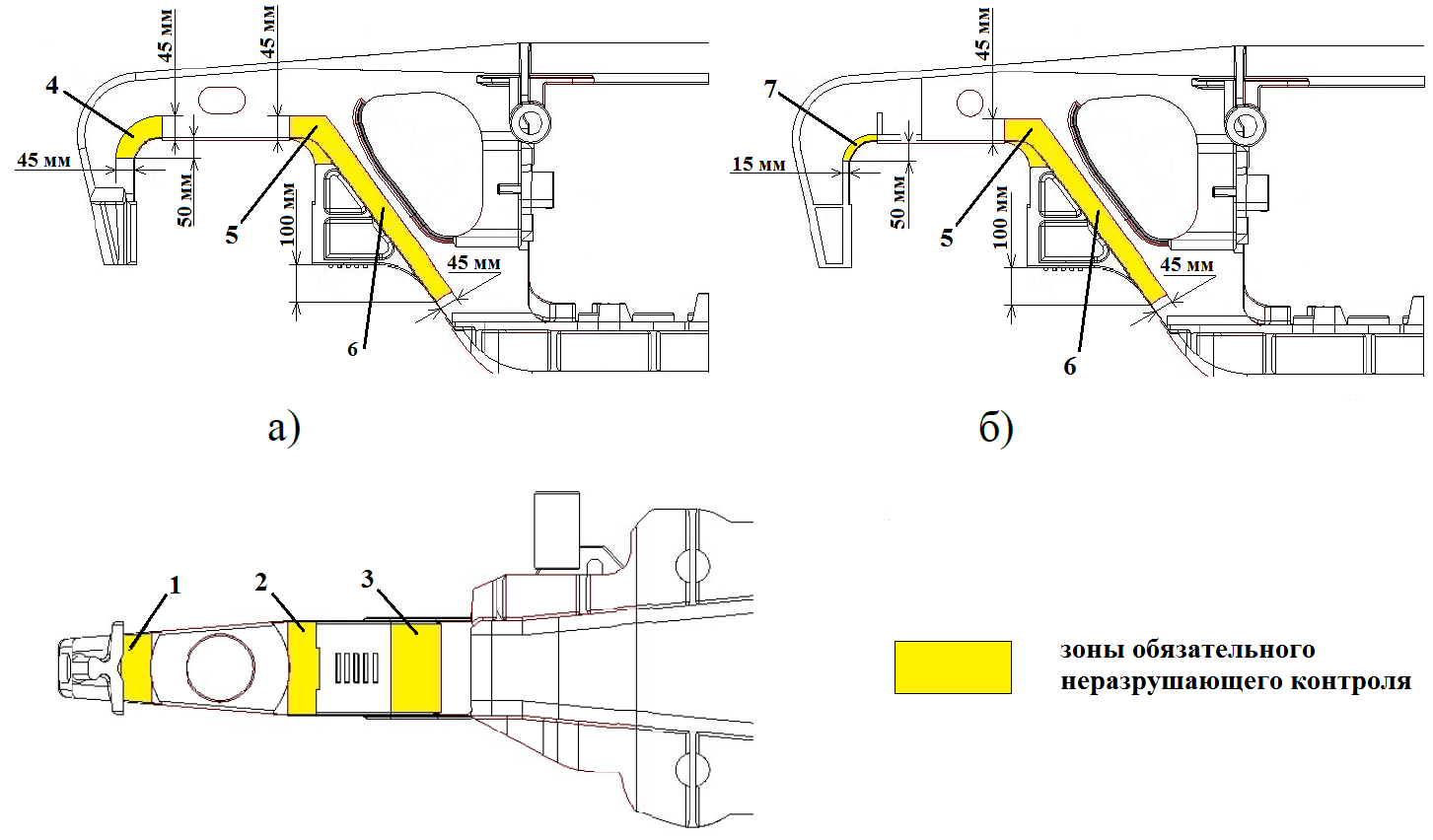

1 – наружный угол буксового проема; 2 – внутренний угол буксового проема; 3 – наклонный пояс; 4 – вертикальная стенка наружного угла буксового проема; 5 – вертикальная стенка внутреннего угла буксового проема; 6 – вертикальная стенка наклонного пояса; 7 – кромка наружного угла буксового проема.

а) коробчатое сечение боковой рамы; б) тавровое сечение боковой рамы

1 – наружный угол буксового проема; 2 – внутренний угол буксового проема; 3 – наклонный пояс; 4 – вертикальная стенка наружного угла буксового проема; 5 – вертикальная стенка внутреннего угла буксового проема; 6 – вертикальная стенка наклонного пояса; 7 – кромка наружного угла буксового проема.

| Трещины продольные и поперечные

|

| Наименование

| Зоны контроля

| Тип дефектов, подлежащих выявлению

|

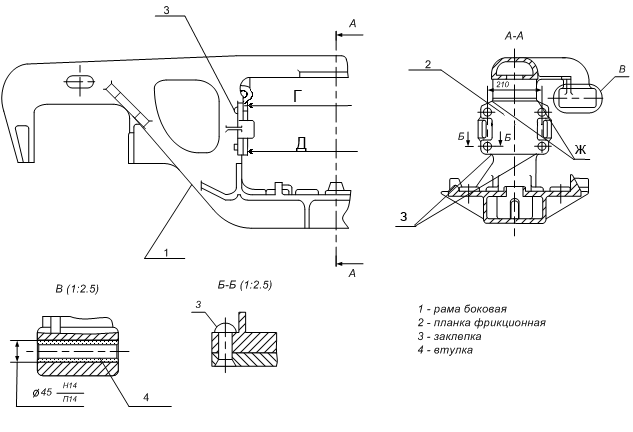

| Балка надрессорная тележки

тип 2 ГОСТ 9246

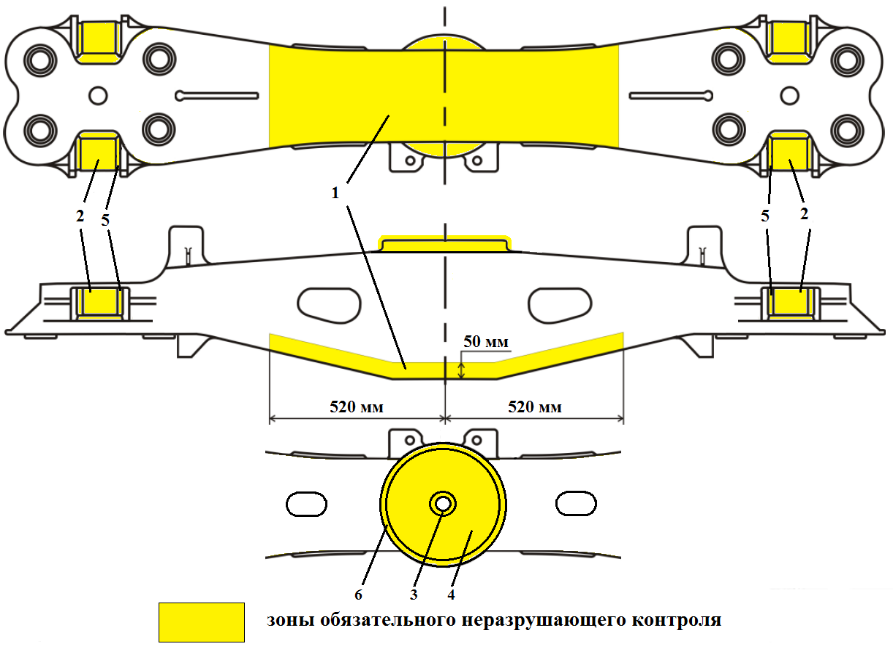

|  1-нижний пояс; 2-наклонная плоскость для клина; 3-внутренний бурт подпятника; 4-опорная поверхность подпятника; 5-угол между ограничительным буртом и наклонной плоскостью; 6-наружный бурт подпятника

1-нижний пояс; 2-наклонная плоскость для клина; 3-внутренний бурт подпятника; 4-опорная поверхность подпятника; 5-угол между ограничительным буртом и наклонной плоскостью; 6-наружный бурт подпятника

| Трещины продольные и поперечные

|

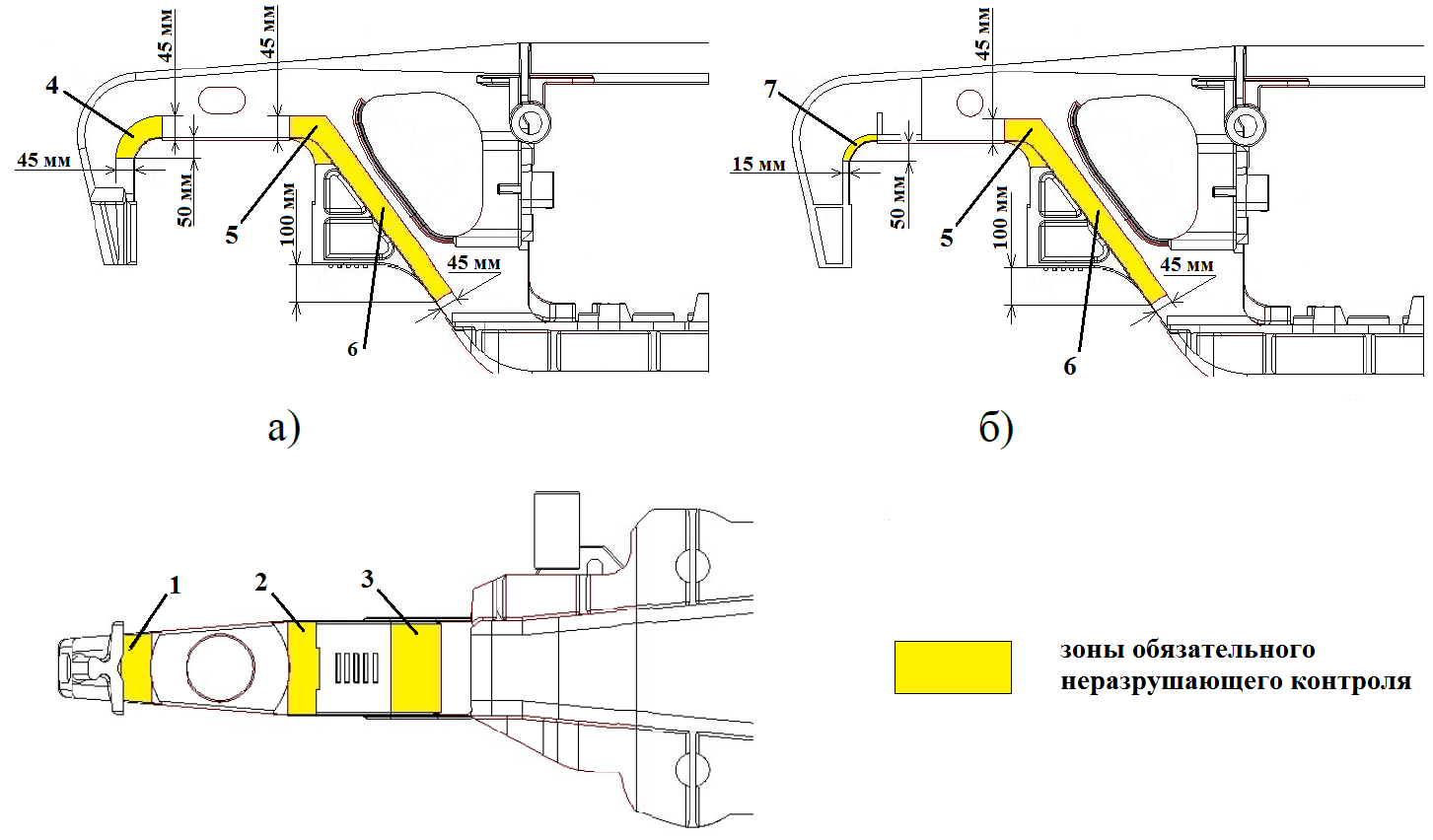

| Балка соединительная

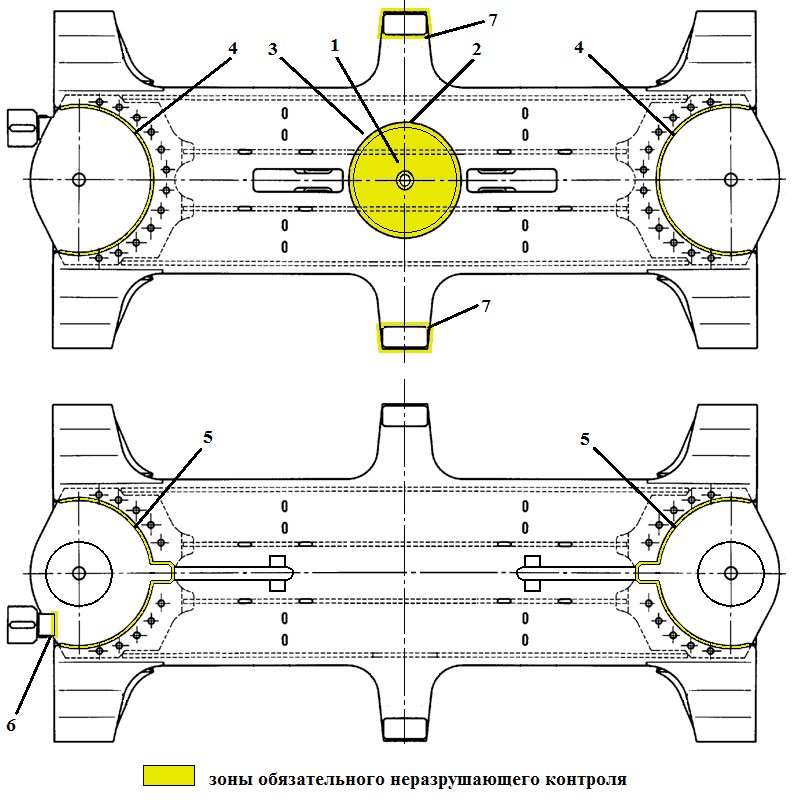

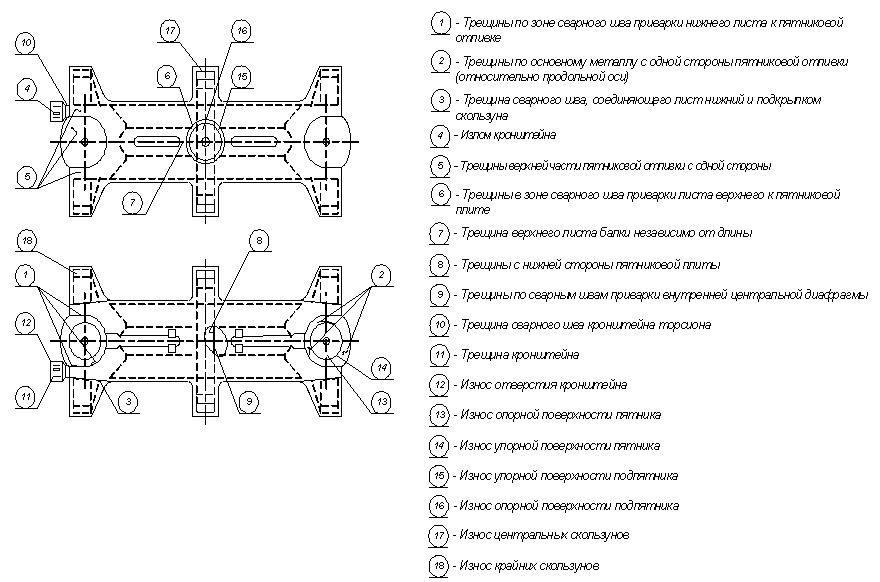

|  1 – опорная поверхность центрального подпятника; 2 – упорная поверхность центрального подпятника; 3 – сварной шов приварки верхнего листа к плите центрального подпятника; 4 – сварной шов приварки верхнего листа к пятниковой плите крайнего пятника; 5 – сварной шов приварки нижнего листа к пятниковой плите крайнего пятника; 6 – сварной шов приварки кронштейна торсиона с балкой; 7 – сварной шов приварки опоры скользунов с балкой.

1 – опорная поверхность центрального подпятника; 2 – упорная поверхность центрального подпятника; 3 – сварной шов приварки верхнего листа к плите центрального подпятника; 4 – сварной шов приварки верхнего листа к пятниковой плите крайнего пятника; 5 – сварной шов приварки нижнего листа к пятниковой плите крайнего пятника; 6 – сварной шов приварки кронштейна торсиона с балкой; 7 – сварной шов приварки опоры скользунов с балкой.

| Трещины продольные и поперечные

|

РЕМОНТ БОКОВЫХ РАМ

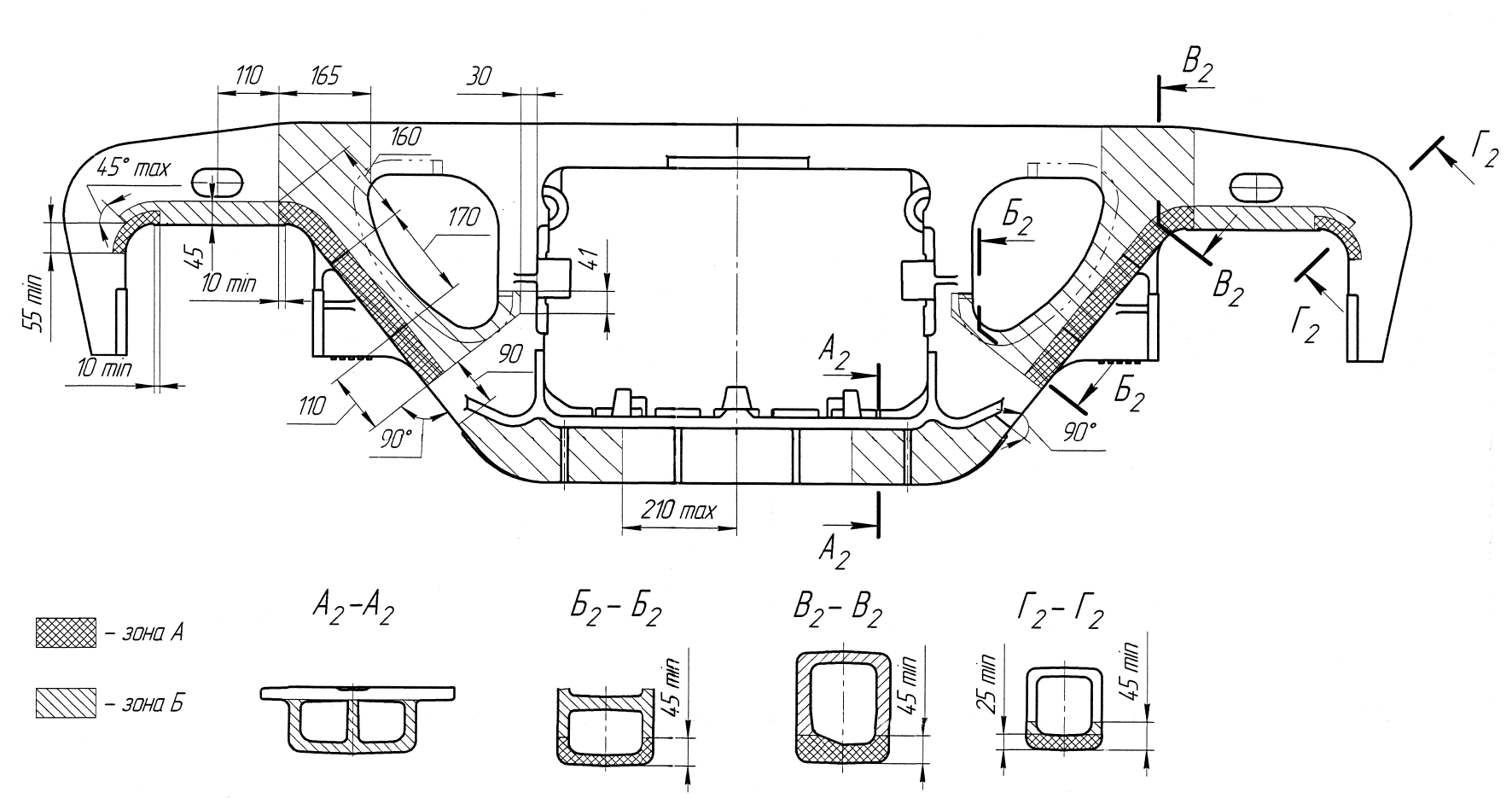

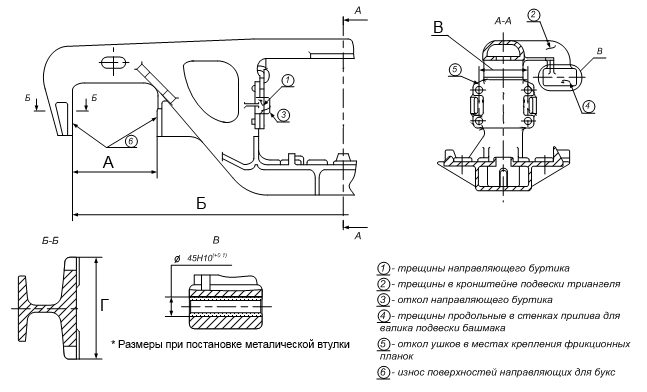

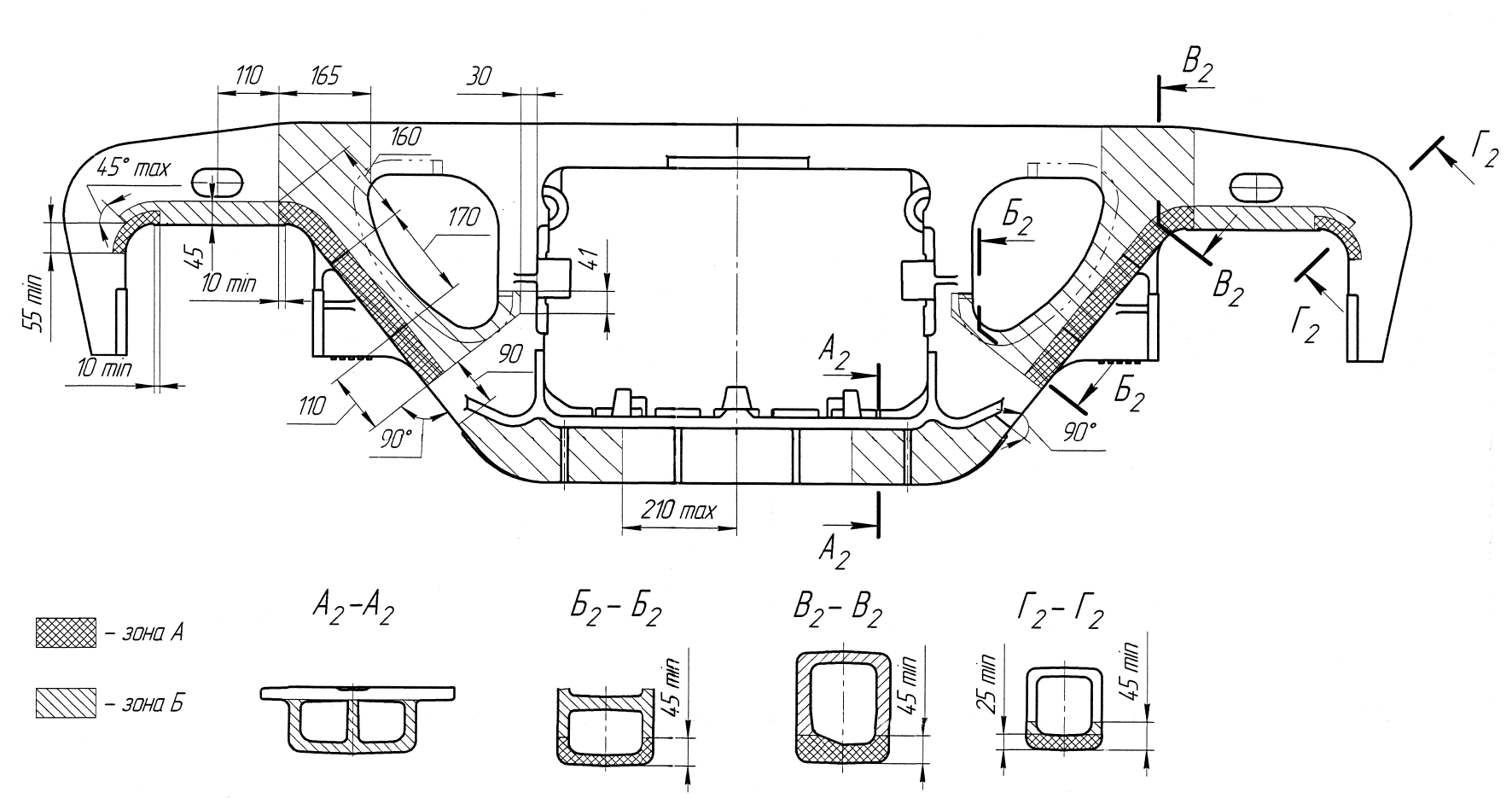

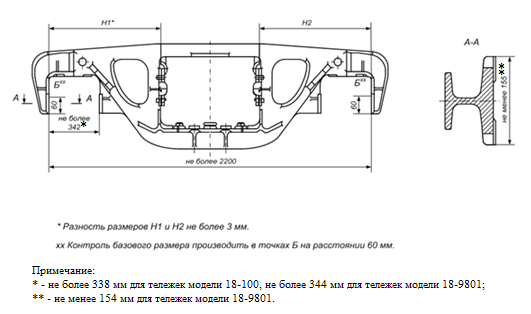

8.1 Боковые рамы перед ремонтом и дефектацией очищают от грязи, отслоившейся ржавчины и разрушившегося лакокрасочного покрытия, обмывают в моечной машине (камере), осматривают наружную поверхность на возможность обнаружения трещин, отколов и износов. Особо тщательное внимание уделяют зонам А и Б, указанным на рисунке 8.1.

8.2 При капитальном или деповском ремонтах под вагон допускается подкатывать тележки с боковыми рамами, с установленными износостойкими элементами по проектам М 1698 ПКБ ЦВ, или С 03.04, или по ТУ ВY 400044052.010-2014 (черт. 1803.703-01.000 или 1803.703-03.000), или ТУ ВY 400044052.011-2014 (черт. ИШДЖ.668412.749.00.10.00, ИШДЖ.668412.749.00.00.01, ИШДЖ.668412.749.00.00.02, ИШДЖ.668412.749.00.00.03), или по проекту 1699.00.000.

Грузовым вагонам на тележках тип 2 по ГОСТ 9246, отремонтированным без установки износостойких элементов, норматив пробега после производства деповского ремонта до следующего планового устанавливается в размере 110,0 тыс. км. при сохранении предельной календарной продолжительности межремонтного периода, указанного в «Положение о системе технического обслуживания и ремонта грузовых вагонов, допущенных в обращение на железнодорожные пути общего пользования в международном сообщении».

Оставшийся срок службы боковых рам должен быть не менее чем до следующего капитального или деповского ремонта вагона.

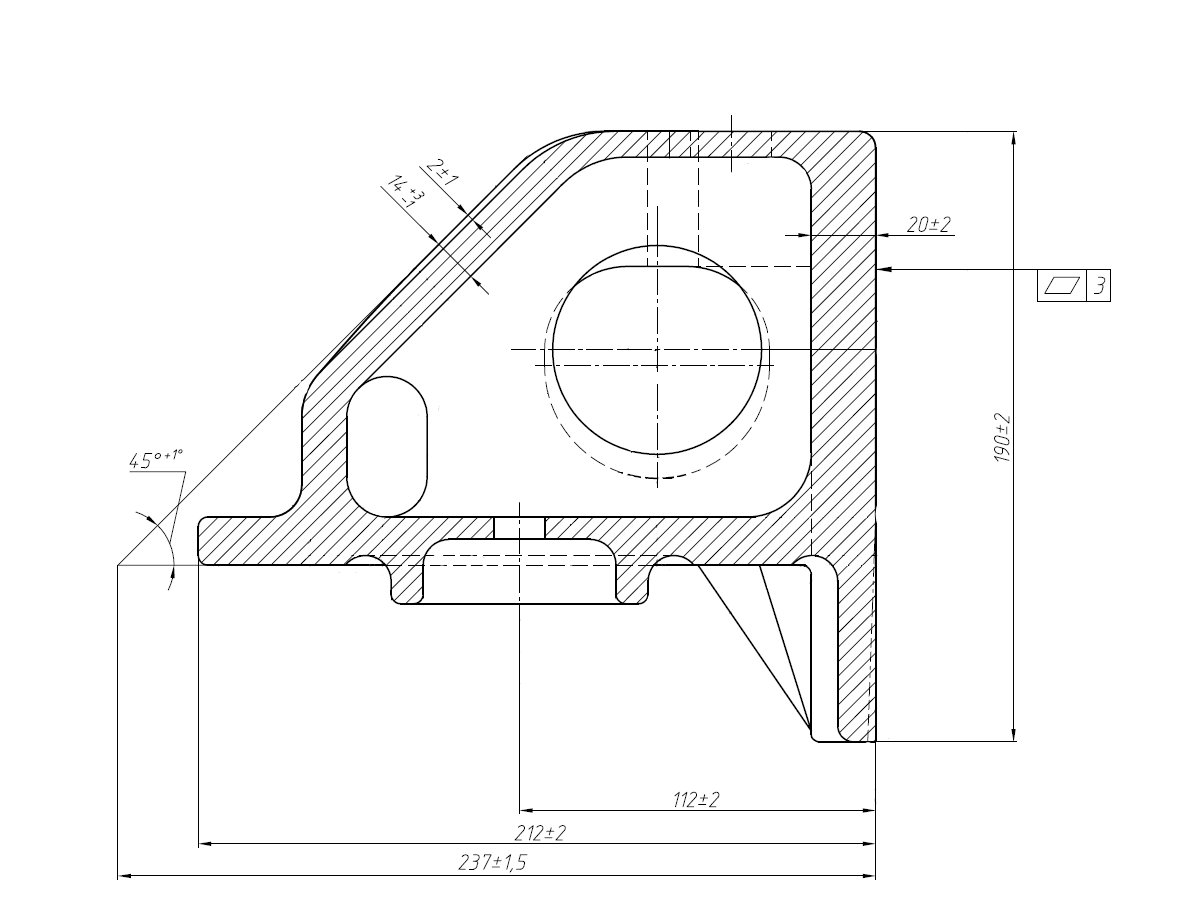

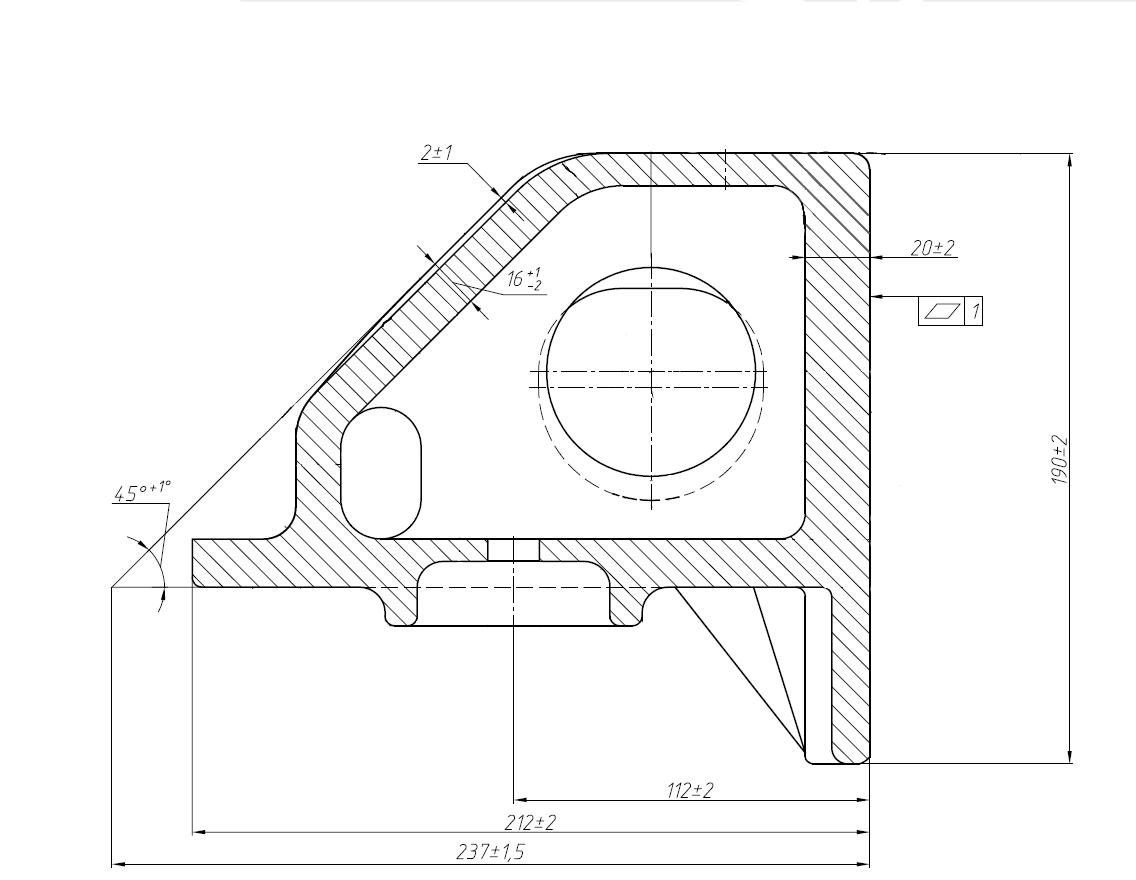

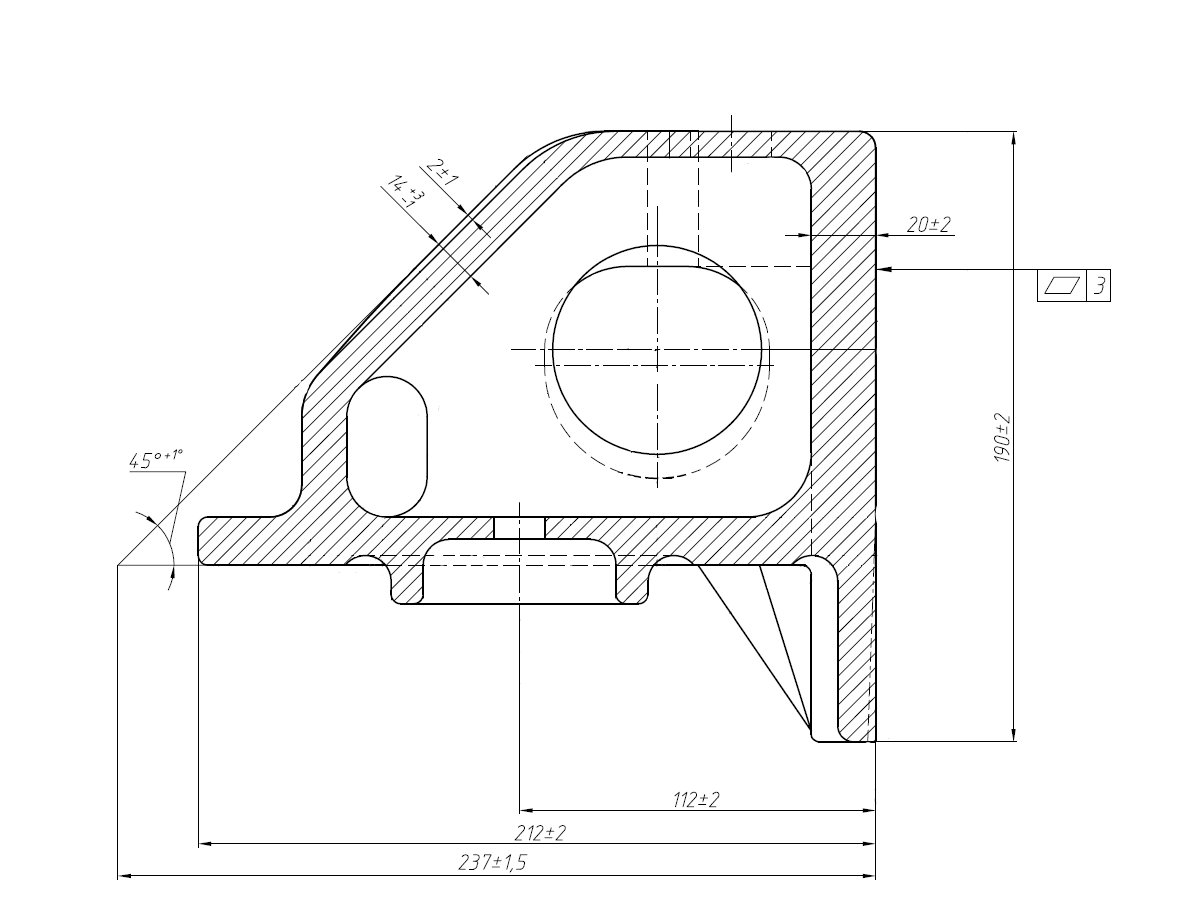

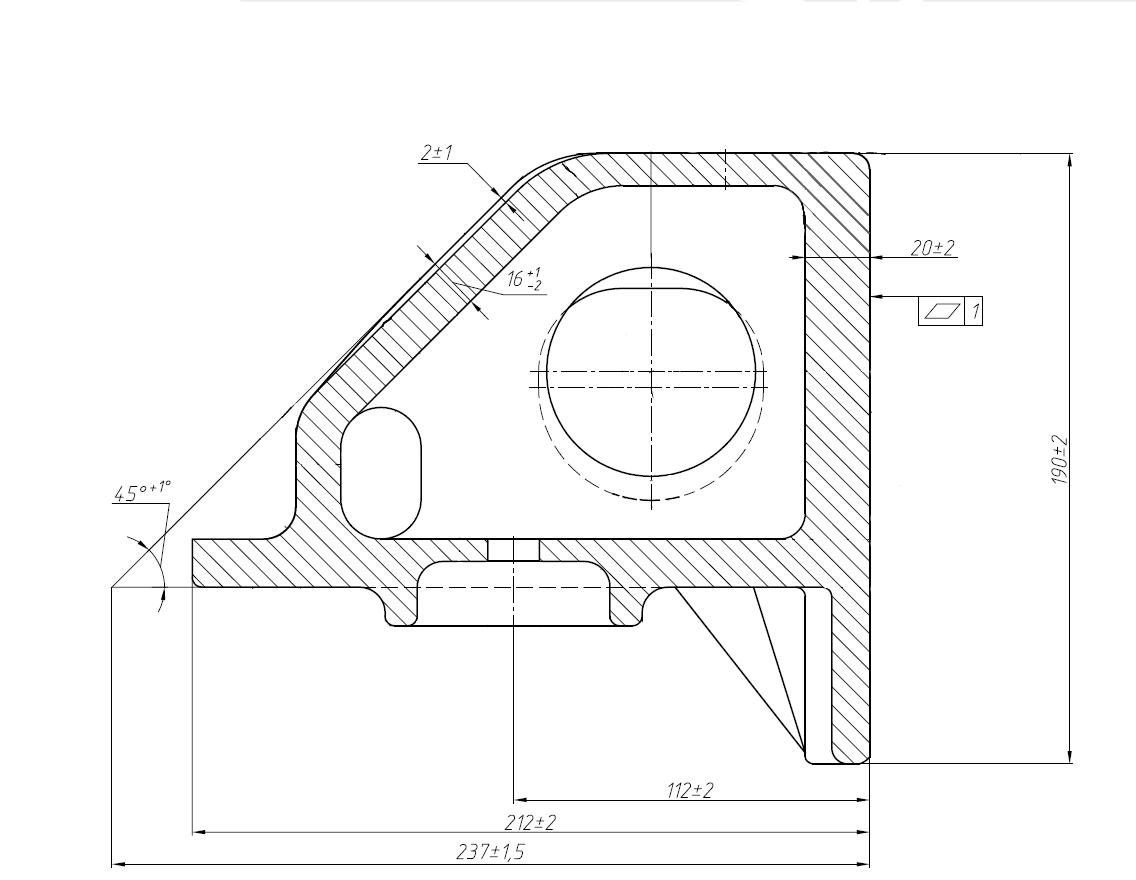

8. 3 Не допускается ремонт боковой рамы, у которой в буксовом проёме опорная поверхность имеет местный, канавкообразный износ более 2 мм в тело рамы (максимальная ширина канавки 20 мм, максимальная длина канавки равна ширине опорной поверхности).

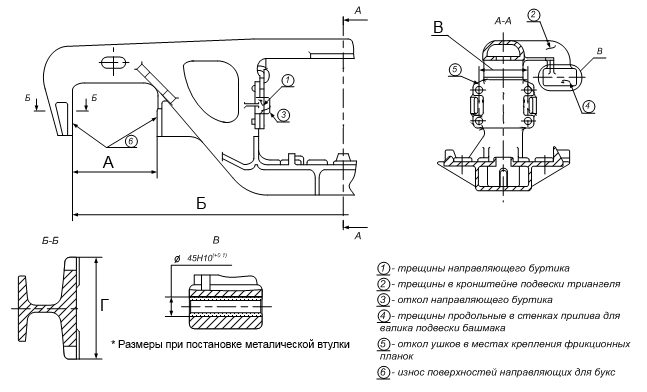

8.4 Трещины, на боковых рамах тележки, кроме указанных на рисунке 8.2 и сквозные литейные дефекты, не допускаются.

Извещение 32 ЦВ 36-2020, утв. на 73-м заседании Совета по ж.д. транспорту государств-участников Содружества)

Указанные на рисунке 8.2 дефекты в боковой раме разрешается устранять сваркой и наплавкой при плановых видах ремонта согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов». Значения размеров, отраженные на рисунке 8.2, указаны в таблице 8.1.

8.4.1 Трещину направляющего буртика для фрикционного клина (дефект 1) разрешается заваривать в соответствии с «Инструкцией по сварке и наплавке при ремонте грузовых вагонов».

8.4.2 Трещину в кронштейне подвески триангеля длиной не более 32 мм (дефект 2) разрешается заварить в соответствии с «Инструкцией по сварке и наплавке при ремонте грузовых вагонов».

8.4.3 Продольную трещину в стенке прилива для валика подвески триангеля (дефект 4) разрешается заварить в соответствии с «Инструкцией по сварке и наплавке при ремонте грузовых вагонов».

8.4.4 Откол направляющего буртика для перемещения фрикционного клина и фрикционных планок (дефект 3) ремонтируется приваркой нового в соответствии с «Инструкцией по сварке и наплавке при ремонте грузовых вагонов».

8.4.5 Откол «ушек» в местах крепления фрикционных планок (дефект 5) разрешается ремонтировать приваркой нового «ушка». Разрешается приваривать не более двух «ушек», расположенных по диагонали в соответствии с «Инструкцией по сварке и наплавке при ремонте грузовых вагонов».

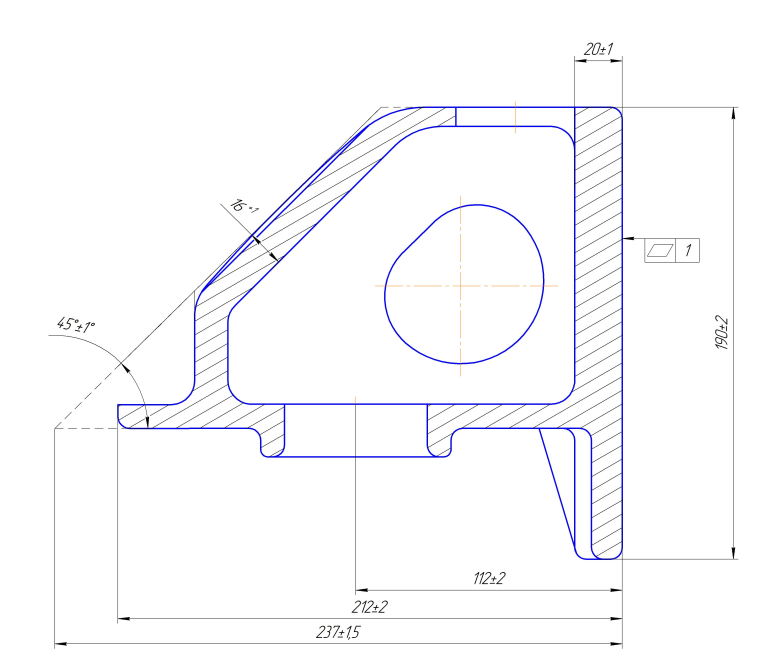

Рисунок 8.1 – Схема осмотра боковой рамы

Рисунок 8.2 – Дефекты в боковой раме, разрешенные ремонтировать при плановых видах ремонта

Таблица 8.1 – Размеры боковой рамы

| Размер

| Значение, мм

|

| А

| 335±1*

|

| Б

| 2185

|

| В

| 210

|

| Г

| 160±1**

|

Примечание

* - 335  для тележек 18-9801;

для тележек 18-9801;

** - 160  для тележек 18-9801.

для тележек 18-9801.

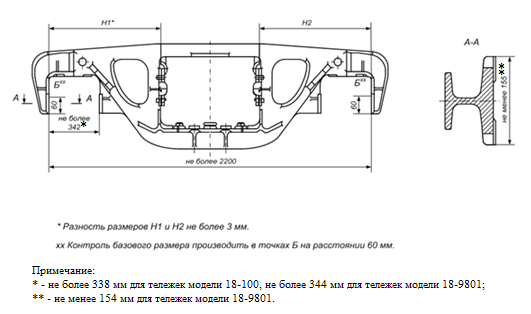

8.5 До постановки фрикционных планок измеряют расстояние между стенками рессорного проема боковой рамы и наружными челюстями буксовых проемов. Разница между ними для одной боковой рамы не должна превышать

3 мм. При большей разнице соответствующие буксовые челюсти наплавить с последующей механической обработкой до чертежных размеров, указанных в приложении З, при условии, что ширина буксового проема не более 342 мм при деповском, для тележки модели 18-100 не более 338 мм, а при капитальном ремонте в соответствии с таблицей 8.1.

8.6 При плановых видах ремонта в кронштейн боковой рамы валика подвески тормозного башмака и в подвеску тормозного башмака установить втулки, предусмотренные пунктом 6.8 настоящего руководящего документа.

8.7 Износ направляющих плоскостей для букс допускается по ширине буксового проема не более 4 мм при деповском ремонте, а при капитальном не допускается. Размеры боковых рам грузовых тележек, которым они соответствуют при изготовлении, и с которыми при плановых видах ремонта допускается выпускать их без ремонта, приведены на рисунках 8.2, 8.3.

Ремонт корпусов букс должен проводиться согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов» и инструкции, разработанной ВНИИЖТ ТИ-05-02-Б-2010 «Техническая инструкция по ремонту сваркой и износостойкой наплавкой корпуса буксы». Наружные изношенные поверхности корпуса буксы (опорная и боковые) восстанавливаются до чертёжных размеров указанных в Приложении З.

8.8 Изношенные вертикальные направляющие плоскости в буксовом проеме (упорные поверхности) восстанавливаются износостойкой наплавкой с обеспечением твердости 240 … 300 НВ с последующей станочной обработкой до чертежных размеров указанных в Приложении З.

8.9 При поступлении в ремонт боковых рам с приваренными планками на опорных поверхностях, планки удаляют на станке и после дефектоскопирования боковых рам на их опорные поверхности устанавливают сменные прокладки в соответствии с конструкцией боковой рамы.

8.10 При установке износостойких элементов прокладки сменные установить в обоих буксовых проёмах. На опорные поверхности с высотой приливов до 3 мм включительно, в буксовые проёмы боковых рам установить прокладки сменные чертёж M 1698.02.100 СБ или скобу М 1698.05.100 СБ, или № 1699.02.100-01,M 1698.03.100 СБ или М 1698.03.100-02 СБили

№ 1699.02.100, или по ТУ ВY 400044052.010-2014 (черт. 1803.703-01.000 или 1803.703-03.000).

Извещение 32 ЦВ 21-2019, утв. на 71-м заседании Совета по ж.д. транспорту государств-участников Содружества)

Извещение 32 ЦВ 38 - 2020, утв. на 73-м заседании Совета по ж.д. транспорту государств-участников Содружества)

На опорные поверхности с высотой приливов более 3 мм, в буксовые проемы боковых рам установить прокладки сменные чертеж

М 1698.02.100-01 СБ и M 1698.03.100-01 СБ (с вариантами исполнения корпусов скоб по чертежам М 1698.02.101-01 и M 1698.03.101-01).

Грузовым вагонам на тележках тип 2 по ГОСТ 9246, отремонтированным без установки износостойких элементов, норматив пробега после производства деповского ремонта до следующего планового устанавливается в размере

110,0 тыс. км, при сохранении предельной календарной продолжительности межремонтного периода, указанного в «Положении о системе технического обслуживания и ремонта грузовых вагонов, допущенных в обращение на железнодорожные пути общего пользования в международном сообщении»

Износ опорных поверхностей боковых рам в зоне буксовых проемов глубиной не более 2 мм относительно неизношенной части опорной поверхности устранять механической обработкой.

Проникновение инструмента в тело боковой рамы не допускается.

После механической обработки опорной поверхности острые кромки и заусенцы притупить.

8.11 При поступлении в ремонт боковых рам, на опорных поверхностях которых в буксовых проёмах были установлены прокладки сменные по чертежу

M 1698.02.100 СБ, или № 1699.02.100-01, или M 1698.03.100 СБ, или

№ 1699.02.100 прокладки снимают, боковые рамы дефектоскопируют.

При капитальном ремонте с установкой износостойких элементов на опорные поверхности устанавливают новые прокладки сменные чертёж

М 1698.02.100 СБ, или № 1699.02.100-01, или

M 1698.03.100 СБ, или № 1699.02.10 или по ТУ ВY 400044052.010-2014

(черт. 1803.703-01.000 или 1803.703-03.000).

При деповском ремонте допускается повторная установка прокладок сменных не имеющих:

- трещин на корпусе прокладки или на износостойкой пластине;

- отколов на износостойкой пластине;

-трещин сварного шва между износостойкой пластиной и корпусом прокладки;

-неравномерного износа опорной поверхности износостойкой пластины относительно неизношенной её части поверхности более 2 мм.

При поступлении в ремонт боковых рам тележки модели 18-100 устанавливать прокладки сменные, изготовленные по проекту М 1698 ПКБ ЦВ.

При повторном использовании проверяется твёрдость изношенных поверхностей. Твёрдость измеряется по ГОСТ 9012-59, ГОСТ 9013-59.

8.12 Для установки на боковую раму двутаврового сечения износостойкую прокладку плотно прижимают к опорной поверхности с помощью струбцины или специального приспособления. Более длинные лапки корпуса прокладки располагают против технологических отверстий на стенках боковой рамы. Указанные «лапки» сгибают на цилиндрической оправке (монтировке) и затем заправляют в технологические отверстия ударами молотка. Короткие «лапки» корпуса загибают по полке боковой рамы ударами молотка через оправку.

Для установки на боковую раму коробчатого сечения износостойкую прокладку плотно прижимают к опорной поверхности с помощью струбцины или специального приспособления. Лапки корпуса прокладки располагают против технологических отверстий на стенках боковой рамы. Указанные «лапки» сгибают на цилиндрической оправке (монтировке) и затем заправляют в технологические отверстия ударами молотка.

После загиба «лапок» перемещенияпрокладки вдоль боковой рамы должны быть не более ±10 мм, а поперек боковой рамы не более ±5 мм.

Рисунок 8.3 – Размеры боковых рам тележек тип 2 по ГОСТ 9246 при выпуске из деповского ремонта

8.13 Тележки, оборудованные износостойкими прокладками, должны взаимодействовать с корпусами букс, восстановленными до чертежных размеров указанных в Приложении З.

8.14 При установке износостойких элементов фрикционные планки боковой рамы тележки толщиной 16 мм, независимо от их технического состояния, заменяют на составные по проекту М 1698 ПКБ ЦВ, состоящие из планки неподвижной толщиной 10 мм

чертеж М 1698.02.001 и планки подвижной толщиной 6 мм чертеж

М 1698.02.004 или на планку фрикционную толщиной 16мм по проекту С 03.04, или по ТУ ВY 400044052.011-2014 (черт. ИШДЖ.668412.749.00.00.01, ИШДЖ.668412.749.00.00.02), или на планку неподвижную 8 мм чертеж 1699.02.001 и планку подвижную 8 мм чертеж 1699.02.004.

8.15 Разница в размерах баз боковых рам одной тележки допускается не более 2 мм.

Фактически измеренные величины баз по каждой боковой раме записываются в журнал формы ВУ-32, согласно приложения Д.

При поступлении в ремонт боковых рам тележки модели 18-100 устанавливаются фрикционные планки, изготовленные по проекту

М 1698 ПКБ ЦВ.

8.16 После ремонта проверяют размеры боковых рам тележки, показанные на рисунках 8.2, 8.3.

РЕМОНТ НАДРЕССОРНЫХ БАЛОК

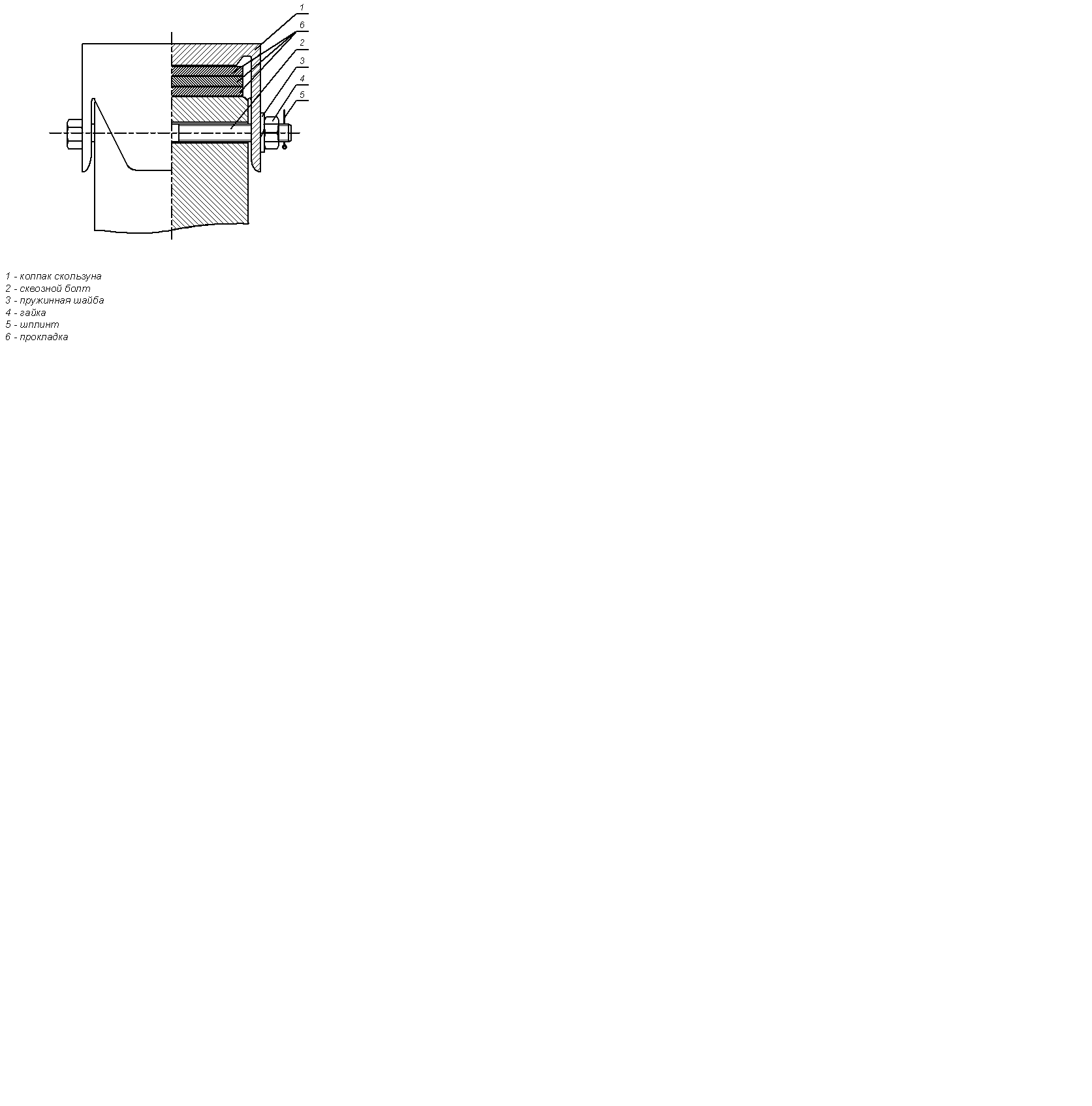

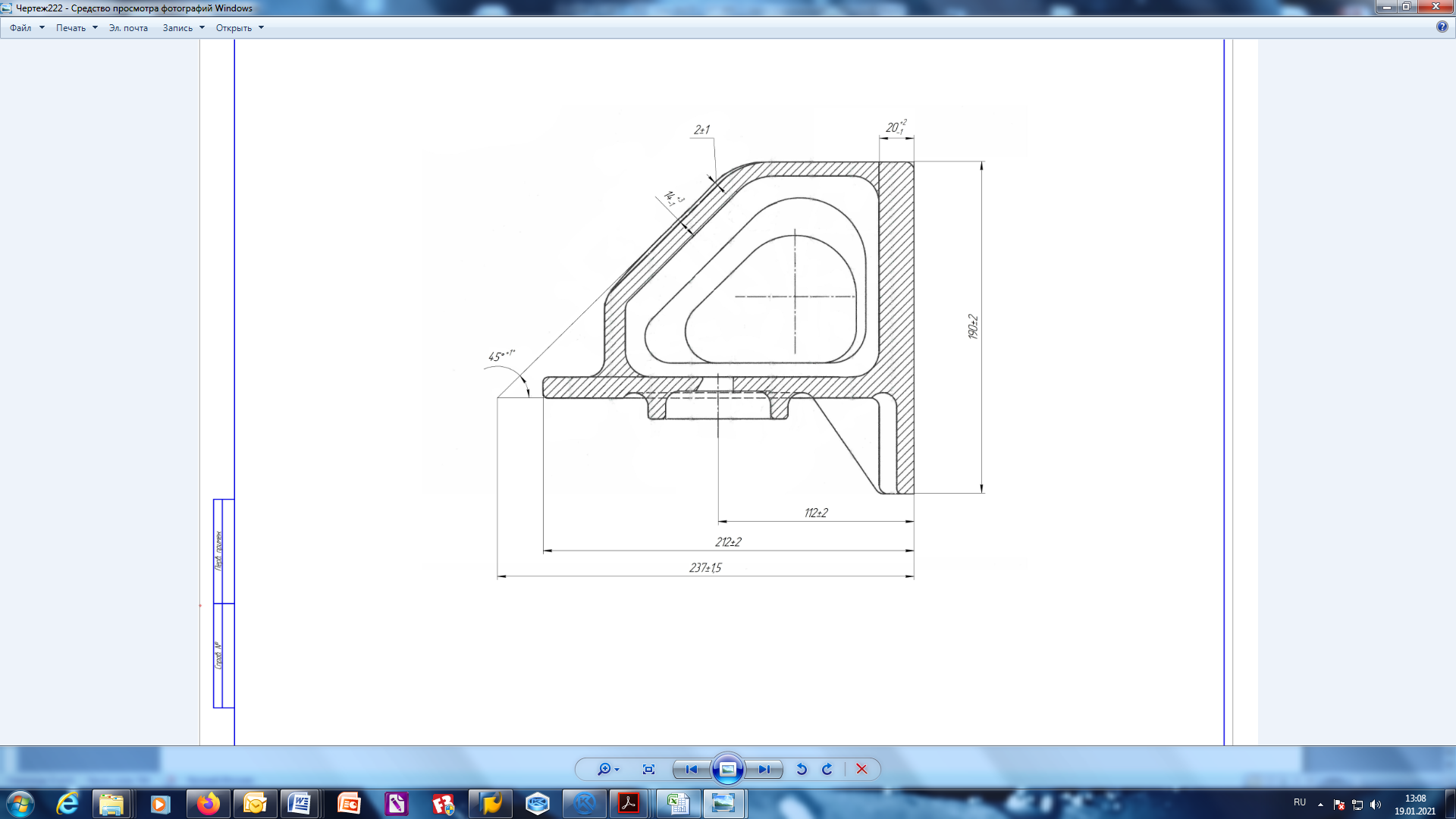

9.1 Надрессорные балки перед ремонтом и дефектацией очищают от грязи, отслоившейся ржавчины и разрушившегося лакокрасочного покрытия, обмывают в моечной машине (камере), осматривают на возможность обнаружения трещин, отколов и износов. Опорную поверхность подпятника балки очищают от остатков смазки и ржавчины.

9.2 При осмотре и дефектации надрессорной балки определяют целостность верхних, нижних поясов, вертикальных стенок, опорной части подпятника, исправность приливов для колпаков скользунов и износы трущихся поверхностей.

Трещины во внутренней колонке и ребрах усиления подпятника надрессорной балки независимо от их длины ремонту не подлежат. Внутреннюю поверхность балки осматривают с подсветкой через технологические окна верхнего и нижнего пояса.

9.3 При капитальном или деповском ремонтах под вагон могут подкатываться тележки с надрессорными балками, с установленными износостойкими элементами по проекту М 1698 ПКБ ЦВ или по проекту

С 03.04, или по ТУ ВY 400044052.011-2014 (черт. ИШДЖ.668412.749.00.00.04) и ТУ ВY 400044052.009-2014 (черт.1803.703-04.000) ОАО «САТУРН - 1», или 1699.00.000.

Грузовым вагонам на тележках тип 2 по ГОСТ 9246, отремонтированным без установки износостойких элементов, норматив пробега после производства деповского ремонта до следующего планового устанавливается в размере 110,0 тыс. км, при сохранении предельной календарной продолжительности межремонтного периода, указанного в «Положении о системе технического обслуживания и ремонта грузовых вагонов, допущенных в обращение на железнодорожные пути общего пользования в международном сообщении».

При капитальном или деповском ремонтах вагонов с установленными тележками модели 18-100 надрессорные балки могут оборудоваться износостойкими элементами только по проекту М 1698 ПКБ ЦВ.

Оставшийся срок службы надрессорных балок должен быть не менее чем до следующего капитального или деповского ремонта вагона.

9.4 Ремонт подпятника надрессорной балки.

9.4.1 После определения объёма ремонта все дефекты подпятника надрессорной балки должны быть устранены.

Извещение 32 ЦВ 21-2019, утв. на 71-м заседании Совета по ж.д. транспорту государств-участников Содружества)

При плановых видах ремонта разрешается заваривать трещины

(дефекты 1-8) в подпятнике надрессорной балки, согласно рисунку 9.1, в соответствии с требованиями «Инструкции по сварке и наплавке при ремонте грузовых вагонов». Суммарная длина трещин в подпятнике допускается не более 250 мм, если трещины кольцевые прерывистые, расположенные в разных секторах, на расстоянии от центра не ближе 80 мм.

Ранее установленные в подпятник износостойкие кольца (полукольца) удалить станочной обработкой.

Диаметр подпятника определять от верхней горизонтальной поверхности наружного бурта на глубине 10 мм с учетом конусности 1:12,5 (4 градуса 36 минут). Диаметр подпятника при капитальном и деповском ремонте тележки должен быть - 302,5 +1,5 мм.

9.4.2 У надрессорной балки, изготовленной до 1986 г. с глубиной подпятника 25  мм («М» рисунок 9.3), изношенные опорная поверхность, наружный и внутренний бурты подпятника восстанавливают согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов» и

мм («М» рисунок 9.3), изношенные опорная поверхность, наружный и внутренний бурты подпятника восстанавливают согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов» и

ТИ-05-01-06/НБ износостойкой наплавкой с обеспечением твёрдости 240 … 300 НВ, с последующей станочной обработкой подпятника до чертёжных размеров, указанных в приложении З, с обеспечением конусности внутренней поверхности наружного бурта 1:12,5 и диаметром 302,5+1,5 мм на глубине 10 мм («И» рисунок 9.3) и глубиной подпятника 25  мм.

мм.

9.4.3 У надрессорной балки, изготовленной с 1986 г., с глубиной подпятника 30  мм («М» рисунок 9.4),с изношенными опорной поверхностью, наружным и внутренним буртами подпятника, наружный и внутренний бурты наплавляют износостойкой наплавкой согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов» и ТИ-05-01-06/НБ с обеспечением твёрдости 240 … 300 НВ.

мм («М» рисунок 9.4),с изношенными опорной поверхностью, наружным и внутренним буртами подпятника, наружный и внутренний бурты наплавляют износостойкой наплавкой согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов» и ТИ-05-01-06/НБ с обеспечением твёрдости 240 … 300 НВ.

Подпятник растачивается на глубину 36  мм с обеспечением конусности внутренней поверхности наружного бурта 1:12,5 и диаметром 302,5+1,5 мм на глубине 10 мм («И» рисунок 9.3).

мм с обеспечением конусности внутренней поверхности наружного бурта 1:12,5 и диаметром 302,5+1,5 мм на глубине 10 мм («И» рисунок 9.3).

На станочно обработанную плоскую опорную поверхность подпятника устанавливается прокладка по чертежу М 1698.01.005 диаметром 298-1,3 мм фаской вниз или по проекту С 03.04, или по ТУ ВY 400044052.011-2014 (черт. ИШДЖ.668412.749.00.00.04), или по чертежу 1699.01.005.

9.4.4 При поступлении надрессорной балки с установленной ранее прокладкой, подпятник с глубиной 36  мм, имеющий износы на наружном и внутреннем буртах, выработки наружного бурта от прокладки, наплавляются согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов» и ТИ-05-01-06/НБ износостойкой наплавкой с обеспечением твердости 240 … 300 НВ с последующей станочной обработкой согласно чертежа М 1698.01.000 СБ и обеспечением конусности внутренней поверхности наружного бурта 1:12,5 с последующей постановкой прокладки по чертежу М 1698.01.005 или по

мм, имеющий износы на наружном и внутреннем буртах, выработки наружного бурта от прокладки, наплавляются согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов» и ТИ-05-01-06/НБ износостойкой наплавкой с обеспечением твердости 240 … 300 НВ с последующей станочной обработкой согласно чертежа М 1698.01.000 СБ и обеспечением конусности внутренней поверхности наружного бурта 1:12,5 с последующей постановкой прокладки по чертежу М 1698.01.005 или по

ТУ ВY 400044052.011-2014 (черт. ИШДЖ.668412.749.00.00.04), или по чертежу 1699.01.005.

9.4.5 Оставшаяся толщина опорной поверхности подпятника должна быть не менее 18 мм.

9.4.6 При станочной обработке подпятника в месте сопряжения наружного бурта с плоской опорной поверхностью подпятника должна быть обеспечена галтель радиусом 3 … 4 мм. Отсутствие галтели не допускается.

9.4.7 Прокладка (диск) по чертежу М 1698.01.005 или проекту С 03.04, или по ТУ ВY 400044052.011-2014 (черт. ИШДЖ.668412.749.00.00.04), или по чертежу 1699.01.005 диаметром 298-1,3 мм свободно устанавливается фаской вниз на опорную поверхность подпятника надрессорной балки.

9.4.8 Разрешается производить ремонт отверстия подпятника под шкворень («Л» рисунок 9.3 и таблица 9.1) с восстановлением внутреннего бурта («К» рисунок 9.3 и таблица 9.1) и постановкой втулки, изготовленной из стали типа Ст3, с приваркой её по наружному периметру сплошным швом в соответствии с требованиями ТК-231. Внутренний бурт подпятника восстанавливается наплавкой до чертёжных размеров указанных в

Приложении З.

Верхняя кромка внутреннего бурта или втулки должна располагаться от плоской опорной поверхности на высоте:

- 5  мм у подпятника глубиной 25

мм у подпятника глубиной 25  или 30

или 30  мм;

мм;

- 11  мм у подпятника расточенного на глубину 36

мм у подпятника расточенного на глубину 36  мм.

мм.

9.4.9 За базовую поверхность надрессорной балки при установке на станок принимать опорные поверхности, которыми надрессорная балка опирается на пружины рессорных комплектов.

9.4.10 При подкатке тележки под вагон вся опорная поверхность подпятника должна быть покрыта равномерным слоем одной из смазок: графитовая ГОСТ 3333-80, солидол ГОСТ 1033-79 с добавкой графита смазочного ГОСТ 8295-73 (количество смазки от 80 до 100 грамм) или другой смазкой с аналогичными свойствами.

При установке полимерной прокладки по проекту С 03.04 запрещено смазывать опорную поверхность подпятника.

9.5 Ремонт наклонных плоскостей надрессорной балки.

9.5.1 При плановых видах ремонта планки, ранее приваренные на наклонных плоскостях, удалить. Наклонные плоскости, с удаленными планками, или изношенные восстановить износостойкой наплавкой с обеспечением твердости 240…300 НВ, согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов» и разработанной ВНИИЖТ Инструкции ТИ-05-01-06/НБ с последующей станочной обработкой до чертежных размеров указанных в Приложении З.

9.5.2 Оставшаяся толщина изношенных наклонных поверхностей надрессорной балки должна быть не менее 7 мм, измерение проводится после удаления планок.

9.5.3 При любом сверхнормативном износе наклонных плоскостей надрессорной балки (включая провалы и сквозные протёртости), разрешается ремонт методом вварки пластин-вставок согласно «Технологической инструкции на ремонт сваркой наклонных поверхностей» № 542 ПКБ ЦВ.

9.5.4 При капитальном ремонте изношенные наклонные плоскости восстановить износостойкой наплавкой с обеспечением твердости 240…300 НВ согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов» и разработанной ВНИИЖТ Инструкцией ТИ-05-01-06/НБ с последующей станочной обработкой до чертежных размеров указанных в Приложении З.

При выпуске из деповского ремонта допускается не восстанавливать наклонные плоскости, если они имеют размер нижней опорной поверхности надрессорной балки не менее 166 мм и угол 45° («З» рисунок 9.3 и таблица 9.1), причем величина суммарного просвета между поверхностью надрессорной балки и шаблоном понизу должна быть не более 6 мм. Просвет сверху не допускается.

9.5.5 При всех видах ремонта разрешается:

- заварка трещин в углах между ограничительными буртами (дефект 9, рисунок 9.1) и наклонной плоскостью;

- наплавка изношенных буртов при оставшейся толщине не менее 10 мм;

- наплавка или приварка упорных ребер (дефект 10, рисунок 9.1);

- заварка продольных трещин наклонной плоскости (дефект 8, рисунок 9.1), не выходящих на ограничительные бурты.

9.5.6 При деповском ремонте расстояние между ограничительными буртами для фрикционного клина («Е» рисунок 9.3 и таблица 9.1) при износе более 144 мм восстанавливают наплавкой до чертежных размеров указанных в Приложении З.

При капитальном ремонте расстояние между ограничительными буртами («е» рисунок 9.3 и таблица 9.1) восстанавливаются до чертежных размеров указанных в Приложении З.

9.5.7 При комплектовании тележек новыми или отремонтированными надрессорными балками, допускается установка износостойких элементов по проекту М 1698 ПКБ ЦВ, С 03.04 в соответствии с «Инструкцией по комплексной модернизации тележек грузовых вагонов с использованием износостойких элементов и колёс с ремонтным профилем ИТМ-73» или по

ТУ ВY 400044052.009-2014 (черт. 1803.703-04.000) и ТУ ВY 400044052.011-2014 (черт. ИШДЖ.668412.749.00.00.04) ОАО «САТУРН - 1», или по проекту 1699.00.000.

На надрессорные балки тележек модели 18-100 устанавливаются износостойкие элементы по проекту М 1698 ПКБ ЦВ.

9.6 Ремонт скользунов надрессорной балки.

9.6.1 Износы, трещины, изломы в опорах скользунов ремонтировать сваркой в соответствии с «Типовым технологическим процессом ремонта скользунов вагонов» ТК-230 ПКБ ЦВ.

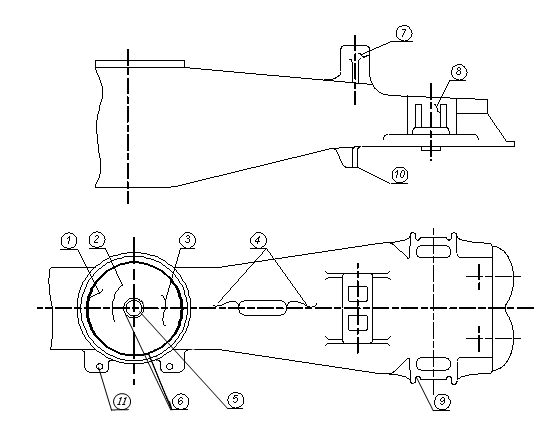

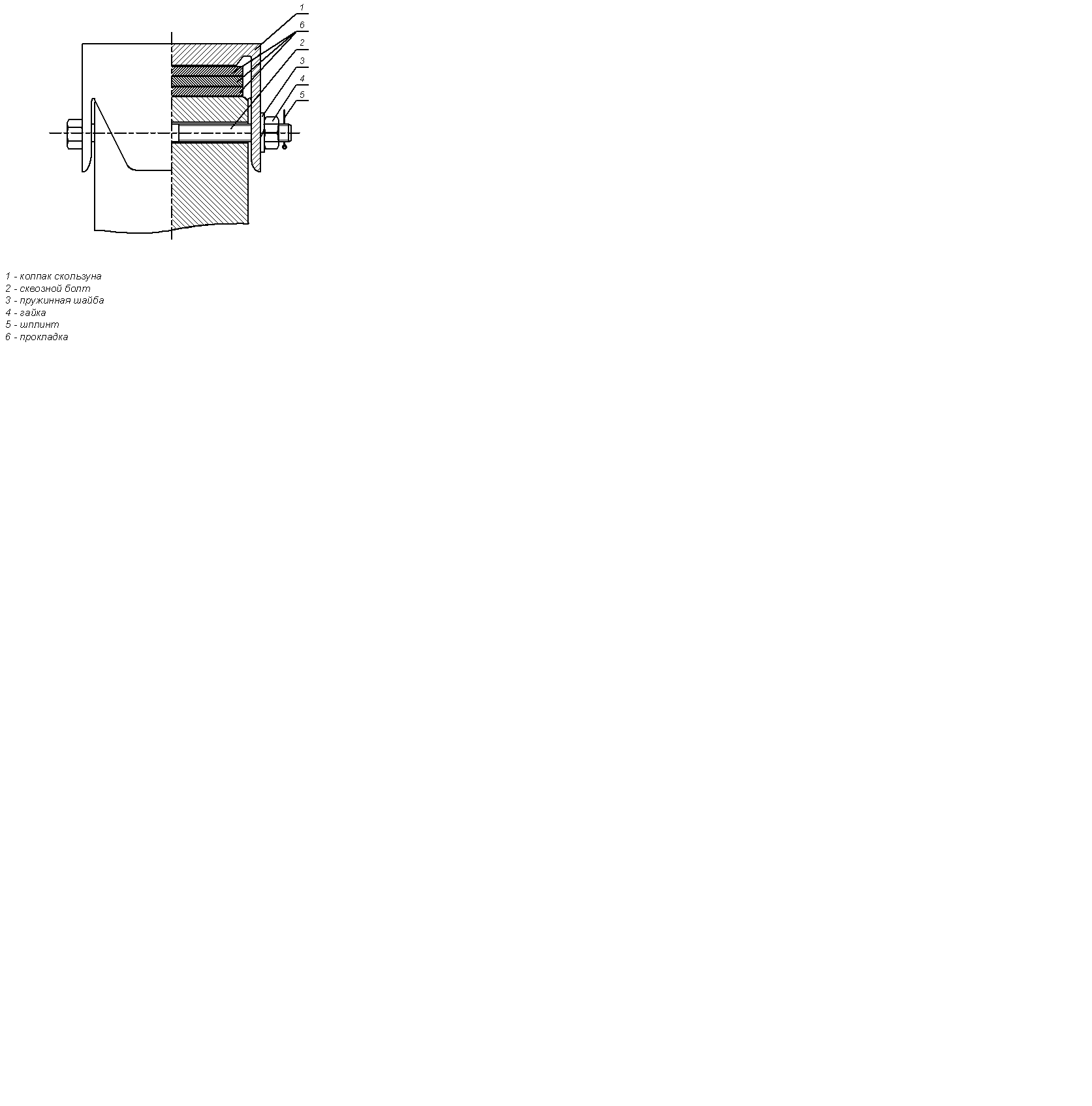

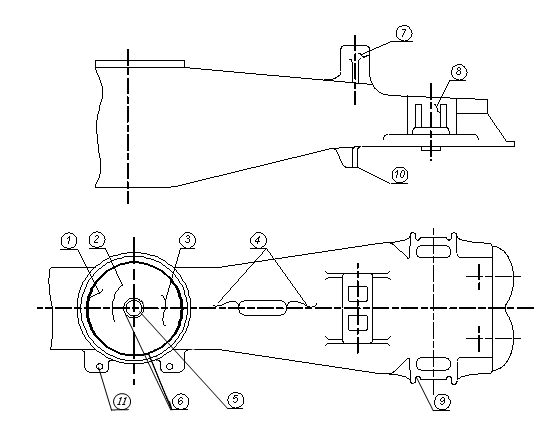

9.6.2 Колпак скользуна, показанный на рисунке 9.2, снимают. Неисправный прилив (опору) для колпака скользуна ремонтируют сваркой согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов».

Изношенную поверхность прилива для колпака скользуна восстанавливают наплавкой с последующей станочной обработкой до чертёжных размеров указанных в Приложении З.

Высота прилива (опоры) для колпака скользуна после станочной обработки определяется расстоянием от нижней плоскости надрессорной балки до верхней опорной поверхности скользуна, должна быть 315-6 мм.

9.6.3 При капитальном ремонте устанавливают новые колпаки скользунов.

Не допускается установка колпаков скользунов на тележку, изготовленных по разным чертежам.

При деповском ремонте допускается установка колпаков скользунов с неравномерным максимальным износом плоской опорной поверхности до 2 мм.

При износе более 2 мм колпак скользуна заменяют на новый.

9.6.4 В балках надрессорных с установленными съемными скользунами зазорного типа проверить надежность резьбового крепления. При ослаблении резьбового крепления скользуна – ослабленные болты и гайки подтянуть при помощи ключа со специальной головкой. При необходимости замены болтового соединения использовать болты М 22-6gx90.88 ГОСТ 7798-70, гайки М22 – 6 Н.8 DIN 980V, шайбы 22.02.019 ГОСТ 11371-78.

Трещины и изношенные поверхности съемного жесткого скользуна ремонтировать в соответствии с «Типовым технологическим процессом ремонта скользунов вагонов» ТК-230 ПКБ ЦВ и «Инструкцией по сварке и наплавке при ремонте грузовых вагонов».

Съемный скользун с неисправностями, не подлежащими ремонту, заменить на новый.

Не допускается установка на тележку скользунов, изготовленных по разным чертежам.

Извещение 32 ЦВ 21-2019, утв. на 71-м заседании Совета по ж.д. транспорту государств-участников Содружества)

9.6.5 Ремонт допустимых трещин в основании опоры скользуна, от технологических окон вдоль балки на наклонных плоскостях, на опорной поверхности подпятника производить в соответствии с требованиями «Инструкции по сварке и наплавке при ремонте грузовых вагонов».

9.6.6 При комплектовании тележек новыми или отремонтированными надрессорными балками, допускается установка скользунов по проекту

С 03.04 Укрзализныци в соответствии с «Инструкцией по комплексной модернизации тележек грузовых вагонов с использованием износостойких элементов и колёс с ремонтным профилем ИТМ-73» при наличии соответствующей ответной части на кузове вагона.

9.6.7 На надрессорные балки устанавливаются износостойкие элементы только по проекту М 1698 или только по проекту С 03.04, или по

ТУ ВY 400044052.009-2014 (черт. 1803.703-04.000) и

ТУ ВY 400044052.011-2014 (черт. ИШДЖ.668412.749.00.00.04),

или 1699.00.000.

На надрессорные балки тележек модели 18-100 устанавливаются износостойкие элементы по проекту М 1698 ПКБ ЦВ.

Смешанная установка износостойких элементов по разным проектам не допускается.

1, 2, 3 – трещины опорной поверхности подпятникового места;

4 – продольные трещины верхнего пояса;

5 – износ отверстия для постановки шкворня;

6 – износ внутреннего и наружного буртов подпятникового места;

7 – трещины боковых опор скользуна;

8 – трещины наклонной плоскости;

9 – трещины в углах между ограничительными буртами и наклонной плоскостью;

10 – износ упорных ребер, ограничивающих пружины;

11 – износ отверстия в кронштейне державки «мертвой точки»

Примечание – трещины, расположенные к продольной оси балки под углом более 300 относятся к поперечным, под углом менее 300 – к продольным.

Рисунок 9.1 – Дефекты надрессорных балок

Рисунок 9.2 - Крепление колпака скользуна тележки

9.7 При деповском ремонте шкворни, имеющие износы по диаметру более 3 мм, восстановить наплавкой в соответствии с «Инструкции по сварке и наплавке при ремонте грузовых вагонов», с последующей механической обработкой до чертежных размеров, указанных в Приложении З.

Вагоны всех типов должны иметь шкворни длиной 440±3 мм.

Размер отверстия подпятника надрессорной балки под шкворень после проведения плановых видов ремонта указан в таблице 9.1.

9.8 При капитальном ремонте шкворни, имеющие механические повреждения, изгибы или износы, заменить на новые.

При деповском ремонте шкворни, имеющие изгибы не более 5 мм разрешается править в нагретом состоянии до чертёжных размеров указанных в Приложении З.

9.9 Разрешается наплавлять разработанные отверстия более Ø23+0,52 мм в кронштейне державки «мертвой точки».

9.10 Перед сборкой тележки проверить размеры надрессорной балки, показанные на рисунке 9.3, которые должны соответствовать требованиям настоящего Руководства.

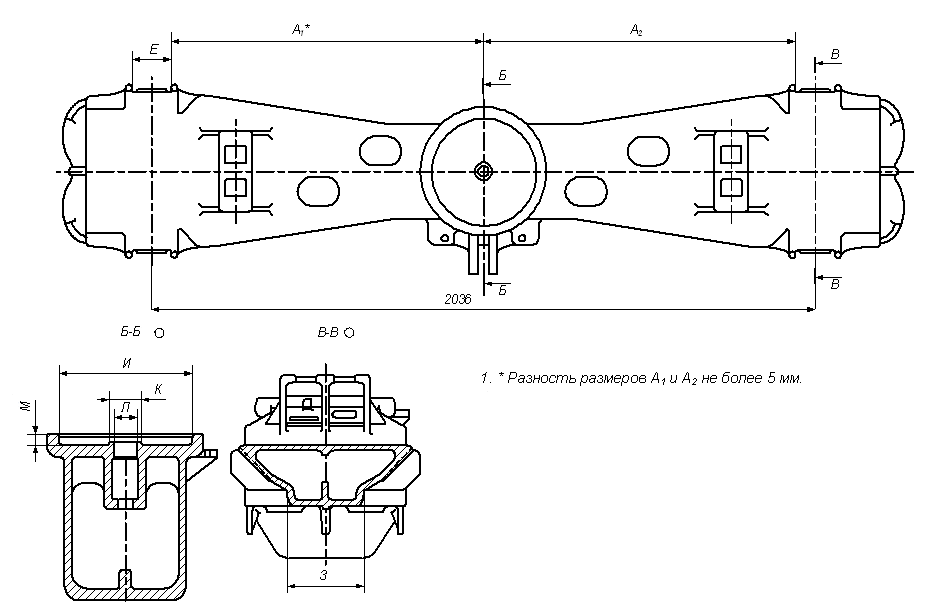

В таблице 9.1 указаны размеры для надрессорной балки двухосной трёхэлементной тележки типа 2 по ГОСТ 9246.

Таблица 9.1 – Ремонтные размеры надрессорной балки двухосной тележки типа 2 по ГОСТ 9246

| Обозначение размера

| Размеры надрессорной балки, мм

|

| При деповском ремонте

(без восстановления)

| При капитальном ремонте

|

| Е

| не более 144,0

| 134

|

| З

| не менее 166,0

| 175±1*

|

| Л

| не более Ø60,0

| Ø54±2**

|

| К

| не менее Ø72,0

| Ø77

|

Примечание:

* - 175  мм для тележек модели 18-1750, 18-7055;175

мм для тележек модели 18-1750, 18-7055;175  мм для тележки модели 18-9801,

мм для тележки модели 18-9801,

18-100;

** - 54  мм для тележки модели 18-9801;

мм для тележки модели 18-9801;

Рисунок 9.3 - Размеры надрессорных балок грузовых тележек

тип 2 по ГОСТ 9246

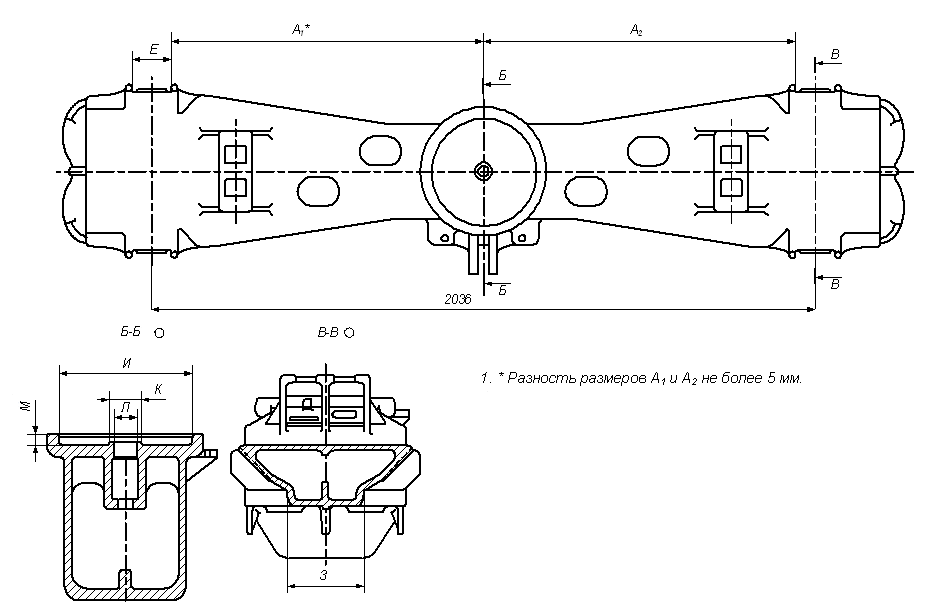

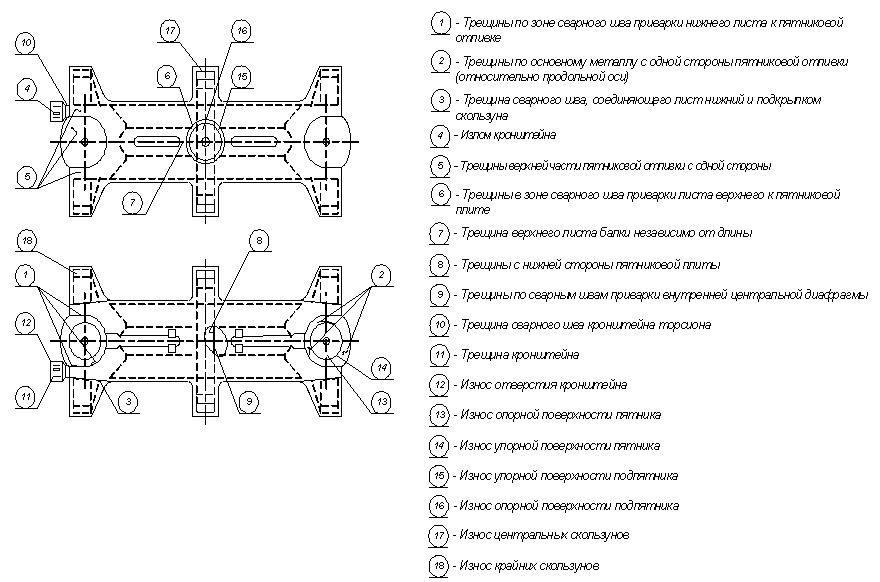

9.11 Дефекты в соединительной балке четырехосной тележки, разрешенные ремонтировать при плановых видах ремонта, приведены на рисунке 9.4.

Ремонт соединительных балок тележек модели 18-101 производят в соответствии с «Типовым технологическим процессом на ремонт соединительной балки четырехосной тележки» ТК-232 ПКБ ЦВ.

Рисунок 9.4 – Дефекты соединительной балки, которые разрешено ремонтировать при плановых видах ремонта

РЕМОНТ УЗЛА «КЛИН – ФРИКЦИОННАЯ ПЛАНКА»

10.1 Узел гасителя колебаний тележки состоит из составной фрикционной планки, фрикционного клина и наклонной поверхности надрессорной балки.

10.1.1 Ремонт наклонной поверхности надрессорной балки изложен в разделе 9 настоящей инструкции.

10.1.2 При деповском ремонте во фрикционный узел устанавливается клин из чугуна марки СЧ 35, показанный на рисунке 10.1б, по чертежу

М 1698.00.003, или по чертежу М 1698.00.003-01, или по чертежу

1699.04.000 СБ, показанный на рисунке 10.1б, или по чертежу 1699.04.007, показанный на рисунке 10.1в, или из чугуна марки ЧМН-35М по чертежу ВАГР-0113.50.00.002*, показанный на рисунке 10.1г.

Извещение 32 ЦВ 5-2021, утв. на 74-м заседании Совета по ж.д. транспорту государств-участников Содружества)

При деповском ремонте грузовых вагонов допускается устанавливать новые стальные фрикционные клинья, показанные на рисунке 10.1а, взамен неисправных.

При деповском ремонте для тележки модели 18-100 во фрикционный узел устанавливается клин из чугуна марки СЧ 35 по чертежу М 1698.00.003,

М 1698.00.003-01.

Фрикционный клин по проекту С 03.04 устанавливается только в паре с фрикционной планкой по проекту С 03.04.

Запрещается ремонт стальных фрикционных клиньев.

Запрещается совместная установка стальных и чугунных фрикционных клиньев в тележки, установленные под один вагон.

10.2 При капитальном ремонте вагонов, установленные на вагоне фрикционные клинья заменяются новыми клиньями из чугуна марки СЧ 35 по чертежу М 1698.00.003 или М 1698.00.003-01, или по чертежу 1699.04.000 СБ, или по чертежу 1699.04.007или из чугуна марки ЧМН-35М по чертежу

ВАГР-0113.50.00.002*.

* Клинья фрикционные по чертежу ВАГР-0113.50.00.002 допускается устанавливать при межремонтном нормативе не более 160 тыс.км. Установка и замена фрикционного клина производится комплектом.

Извещение 32 ЦВ 40-2019, утв. на 73-м заседании Совета по ж.д. транспорту государств-участников Содружества)

Извещение 32 ЦВ 5-2021, утв. на 74-м заседании Совета по ж.д. транспорту государств-участников Содружества)

При капитальном ремонте вагонов с тележками модели 18-100, установленные в тележке фрикционные клинья заменяются новыми клиньями из чугуна марки СЧ 35 по чертежу М 1698.00.003, М 1698.00.003-01.

10.3 При деповском ремонте на все типы грузовых вагонов, кроме цистерн, разрешается устанавливать чугунные клинья или оставлять без замены стальные фрикционные клинья с суммарным износом наклонной и вертикальной плоскостей клина до 3 мм, но не более 2 мм одной из сторон и не имеющих других дефектов (трещин, отколов). Трещины в рёбрах жёсткости клина не допускаются.

10.4 При капитальном ремонте фрикционные планки заменяются новыми составными по проекту М 1698 ПКБ ЦВ, или по ТУ ВY 400044052.011-2014 (черт. ИШДЖ.668412.749.00.00.01, ИШДЖ.668412.749.00.00.02)

ОАО «САТУРН - 1», или фрикционными планками по проекту С 03.04, или по проекту 1699.00.000, а для тележек модели 18-100 фрикционные планки заменяются новыми составными по проекту М 1698 ПКБ ЦВ.

10.5 При деповском ремонте фрикционные планки с трещинами, отколами и износами, превышающими нормативные значения, заменяются новыми.

Допускается на все типы грузовых вагонов, кроме цистерн, устанавливать неподвижные фрикционные планки по проекту М 1698 ПКБ ЦВ толщиной 10 мм с износом 1,5 мм поверхности, взаимодействующей с подвижной планкой и подвижные фрикционные планки с суммарным износом по толщине до 2 мм, но не более 1,5 мм с одной стороны.

а) Стальной клин б) Чугунный клин (черт. М 1698.00.003,

(черт.100.30.001-1) М 1698.00.003-01, 1699.04.000 СБ)

в) Чугунный клин г) Чугунный клин

(черт. 1699.04.007) (черт. ВАГР-0113.50.00.002)

Рисунок 10.1 - Клин фрикционный

Извещение 32 ЦВ 5-2021, утв. на 74-м заседании Совета по ж.д. транспорту государств-участников Содружества)

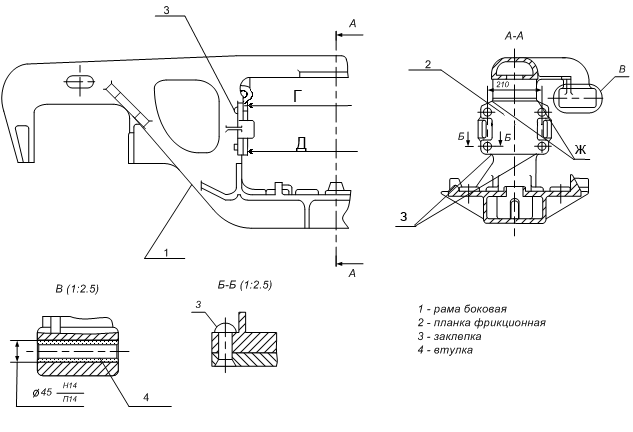

Рисунок 10.2 - Боковая рама тележки тип 2 по ГОСТ 9246

10.6 Неподвижные фрикционные планки в вертикальной плоскости должны быть не параллельны, расстояние между планками к низу должно увеличиваться на 4... 10 мм согласно рисунку 10.2. Разность размеров Г в точках Ж, размеров Д в точках З не более 3 мм. Контроль размера Е определяется полуразностью размеров Г и Д в точках Ж и З.

Размер Г при толщине фрикционных планок 10 мм – не менее 642 мм.

Размер Г при толщине фрикционных планок 16 мм – не менее 630 мм.

Расстояние между фрикционными планками для тележки модели 18-100 при толщине фрикционных планок 10 мм:

- для рам изготовленных с 2001 г. при деповском ремонте 648  , при капитальном ремонте 648

, при капитальном ремонте 648  ;

;

- для рам изготовленных до 2001 г. при деповском ремонте 648  , при капитальном ремонте 648

, при капитальном ремонте 648  .

.

Фрикционные планки, приклепанные к площадкам, должны плотно прилегать к ним, при этом допускается:

- между сопрягаемыми

а) коробчатое сечение боковой рамы; б) тавровое сечение боковой рамы

1 – наружный угол буксового проема; 2 – внутренний угол буксового проема; 3 – наклонный пояс; 4 – вертикальная стенка наружного угла буксового проема; 5 – вертикальная стенка внутреннего угла буксового проема; 6 – вертикальная стенка наклонного пояса; 7 – кромка наружного угла буксового проема.

а) коробчатое сечение боковой рамы; б) тавровое сечение боковой рамы

1 – наружный угол буксового проема; 2 – внутренний угол буксового проема; 3 – наклонный пояс; 4 – вертикальная стенка наружного угла буксового проема; 5 – вертикальная стенка внутреннего угла буксового проема; 6 – вертикальная стенка наклонного пояса; 7 – кромка наружного угла буксового проема.

1-нижний пояс; 2-наклонная плоскость для клина; 3-внутренний бурт подпятника; 4-опорная поверхность подпятника; 5-угол между ограничительным буртом и наклонной плоскостью; 6-наружный бурт подпятника

1-нижний пояс; 2-наклонная плоскость для клина; 3-внутренний бурт подпятника; 4-опорная поверхность подпятника; 5-угол между ограничительным буртом и наклонной плоскостью; 6-наружный бурт подпятника

1 – опорная поверхность центрального подпятника; 2 – упорная поверхность центрального подпятника; 3 – сварной шов приварки верхнего листа к плите центрального подпятника; 4 – сварной шов приварки верхнего листа к пятниковой плите крайнего пятника; 5 – сварной шов приварки нижнего листа к пятниковой плите крайнего пятника; 6 – сварной шов приварки кронштейна торсиона с балкой; 7 – сварной шов приварки опоры скользунов с балкой.

1 – опорная поверхность центрального подпятника; 2 – упорная поверхность центрального подпятника; 3 – сварной шов приварки верхнего листа к плите центрального подпятника; 4 – сварной шов приварки верхнего листа к пятниковой плите крайнего пятника; 5 – сварной шов приварки нижнего листа к пятниковой плите крайнего пятника; 6 – сварной шов приварки кронштейна торсиона с балкой; 7 – сварной шов приварки опоры скользунов с балкой.

для тележек 18-9801;

для тележек 18-9801; для тележек 18-9801.

для тележек 18-9801.

мм («М» рисунок 9.3), изношенные опорная поверхность, наружный и внутренний бурты подпятника восстанавливают согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов» и

мм («М» рисунок 9.3), изношенные опорная поверхность, наружный и внутренний бурты подпятника восстанавливают согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов» и  мм («М» рисунок 9.4),с изношенными опорной поверхностью, наружным и внутренним буртами подпятника, наружный и внутренний бурты наплавляют износостойкой наплавкой согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов» и ТИ-05-01-06/НБ с обеспечением твёрдости 240 … 300 НВ.

мм («М» рисунок 9.4),с изношенными опорной поверхностью, наружным и внутренним буртами подпятника, наружный и внутренний бурты наплавляют износостойкой наплавкой согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов» и ТИ-05-01-06/НБ с обеспечением твёрдости 240 … 300 НВ. мм у подпятника глубиной 25

мм у подпятника глубиной 25  мм у подпятника расточенного на глубину 36

мм у подпятника расточенного на глубину 36

мм для тележек модели 18-1750, 18-7055;175

мм для тележек модели 18-1750, 18-7055;175  мм для тележки модели 18-9801,

мм для тележки модели 18-9801,  мм для тележки модели 18-9801;

мм для тележки модели 18-9801;

, при капитальном ремонте 648

, при капитальном ремонте 648  ;

; , при капитальном ремонте 648

, при капитальном ремонте 648  .

.