Картер сцепления изготовляют из серого чугуна или алюминиевого сплава. В зависимости от расположения и длины трещины картер выбраковывают или восстанавливают дуговой или газовой сваркой. Изношенные отверстия наплавляют или запрессовывают в них втулки. В случае ослабления посадки и износа выпрессовывают втулки вала выключения сцепления. Отверстия развертывают под ремонтный размер и запрессовывают в них втулки ремонтного размера, которые затем окончательно развертывают.

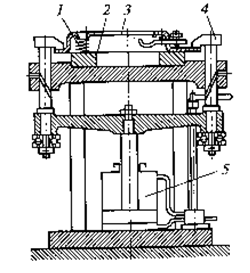

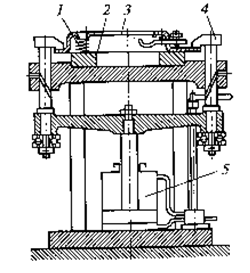

Рис. 4.1. Схема приспособления для разборки и сборки сцепления: 1 — пружина; 2 — нажимной диск; 3 — кожух; 4 — прихват; 5 — пневмоцилиндр

Ведомые диски сцепления изготовляют из сталей 50, 65Г, а ступицы — из стали 40Х и др. К основным дефектам ведомых дисков в сборе относятся износ фрикционных накладок и коробление ведомых дисков, ослабление заклепок Крепления ступицы и торцевое биение ее фланца.

Ослабленные заклепки, соединяющие ведомый диск со ступицей, | Удаляют. При износе отверстия под заклепки в ведомых дисках, ступицах и маслоотражателях рассверливают под ремонтный размер. Ремонтные заклепки клепают в горячем состоянии.

Ступицы со шлицами, износ которых превышает допустимый при ремонте, выбраковывают или восстанавливают пластическим деформированием.

Коробление ведомых дисков без накладок устраняют правкой на плите. Фрикционные накладки, изношенные свыше допустимого предела или выкрошенные, заменяют новыми. Например, фрикционные накладки сцепления двигателей СМД-60, СМД-62 заменяют новыми при толщине ведомого диска с накладками меньше 10 мм, двигателя Д-240 — меньше 8 мм.

Крепят фрикционные накладки пустотелыми латунными заклепками или приклеивают клеем ВС-ЮТ. Допускается применение заклепок из медных или латунных трубок и алюминиевых сплавов. Расклепывают новые заклепки на плитах или приспособлениях специальными бородками. Головки заклепок в новых накладках сцеплений различных двигателей должны утопать на 0,6...2,0 мм. Местные неплотности между ведомым диском и фрикционной накладкой не должны превышать 0,4 мм, торцевое биение поверхностей накладок относительно оси шлицевой ступицы — 1,2 мм, непрямолинейность поверхности фрикционных накладок — 0,8 мм, разница в толщине ведомых дисков с накладками — 0,3 мм.

Способ крепления фрикционных накладок заклепками имеет ряд недостатков. В процессе эксплуатации диски с такими накладками коробятся, их толщина становится неравномерной. Фрикционные накладки по толщине используют не более чем на 40 %, так как при дальнейшем изнашивании фрикционных накладок головки заклепок повреждают соприкасающуюся с фрикционной накладкой поверхность нажимного, промежуточного дисков или маховика. Поэтому возникает необходимость заменять частично изношенную накладку новой. Этого можно избежать с помощью приклеивания фрикционных накладок.

После удаления старых накладок диски зачищают до металлического блеска шлифовальной машиной или дробеструйной установкой. Склеиваемые поверхности обезжиривают тампоном, смоченным ацетоном. После просушивания в течение 10 мин на них наносят клей ВС-ЮТ и выдерживают не менее 5 мин на воздухе при температуре 18…20°С.

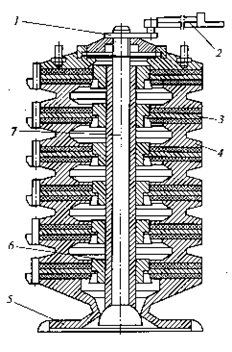

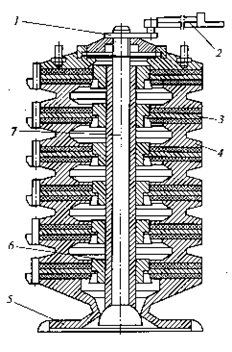

Ведомый диск сцепления соединяют с фрикционными накладками и укладывают в приспособление. Между собранными дисками 3 (рис. 4.2) размещают промежуточные кольца 4. Динамометрическим ключом 2 создают давление не менее 0,1 МПа. Смещение накладок относительно диска не должно превышать 0,5 мм.

Для полимеризации клеевого слоя приспособление с дисками устанавливают в электропечь и выдерживают в течение 40 мин при температуре 180 °С. Диски охлаждают до 70 °С в отключенной печи, а затем на воздухе до температуры 35 °С.

После этого разбирают приспособление, проверяют качество склеивания внешним осмотром и простукиванием, зачищают подтекание и наплывы клея. Нажимной и промежуточные диски изготовляют из серого чугуна. Они могут иметь следующие дефекты: износ, задиры и коробление рабочих поверхностей, трещины и изломы. Нажимной и промежуточный диски сцеплений протачивают или шлифуют до выведения следов дефекта. При этом толщина диска не должна стать менее допустимой.

Рис. 4.2. Схема приспособления для приклеивания фрикционных накладок сцепления:1— гайка; 2 — динамометрический ключ; 3 — диск; 4 — кольцо; 5 — основание; 6 — направляющая труба; 7 — болт

При износе поверхности паза или отверстия под ведущие пальцы паз опиливают, а отверстие рассверливают под увеличенный размер ведущих пальцев.