| Основные параметры

| Значение

|

| Число пил, шт

| 9

|

| Программа раскроя, м

| Кратная

|

| Максимальная высота пропила, см

| 60

|

| Диаметр пил, м

| 1,25-1,5

|

| Скорость подачи, м/с

| 0,16

|

| Производительность: расчетная / фактическая

| 380/260

|

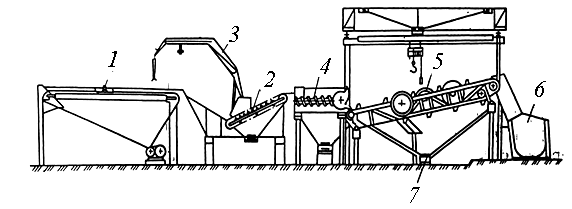

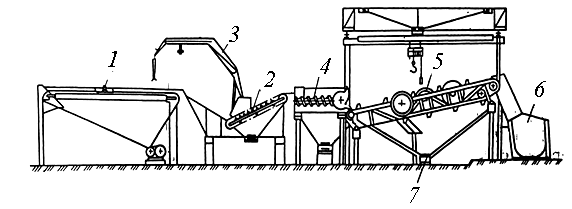

Многопильная раскряжевочная установка ЛО-105 (рис. 5.10.) Многопильная раскряжевочная установка ЛО-105 включает в себя комплекс оборудования для выполнения технологических операций, начиная с загрузки хлыстов и кончая отбором готовой продукции. В состав установки входят: устройство приема 1 и предварительного разобщителя, разобщитель хлыстов ЛТх-80 2, устройство ориентирования и поштучной выдачи хлыстов 4, манипулятор 3 для поправки отдельных хлыстов и отбора обломков, слешер, транспортеры отходов 7, лесонакопители для приема сортиментов 6, гидроэлектрооборудование, размещенное в кабине оператора.

Рис.5.10. Схема многопильной раскряжевочной установки ЛО-105:

1 - приемное устройство пачекхлыстов; 2 - разобщитесь хлыстов ЛТ.х-80; 3 - манипулятор; 4 - устройство ориентирования и поштучной выдачи; 5 - раскряжевочное устройство; 6 - устройство приема сортиментов; 7 - транспортер отходов.

Устройство приема и предварительного разобщения пачек хлыстов представляет собой шестиниточный поперечный транспортер. Каждые три нитки транспортера имеют реверсивное движение от индивидуального привода мощностью 30 кВт. На приемной площадке, оборудованной транспортером, может одновременно размещаться три-четыре пачки хлыстов общей массой 50 т, создавая этим межоперационный запас объемом 60-70 м3. Назначение поперечного транспортера - обеспечивать предварительное разобщение пачек хлыстов с последующей выдачей их небольшими партиями в разобщитель хлыстов ЛТх-80.

Разобщитель хлыстов ЛТх-80, серийно изготовляемый промышленностью, обеспечивает разделение пачки и поштучную выдачу хлыстов на ориентирующее устройство. Разобщитель хлыстов бункерного типа состоит из комлевой секции, оборудованных поперечными реверсивными транспортерами с упорами. Разобщение пачек и поштучное отделение хлыстов осуществляется при совместной работе поперечных транспортеров и наклонных гребенчатых направляющих. Уборка мусора и кусковых отходов из-под разобщителя производится двухцепным транспортером отходов.

Устройство ориентирования и поштучной подачи хлыстов предназначено для ориентирования торцов хлыстов относительно пил и поштучной их выдачи на слешер. Устройство включает в себя рольнанг, состоящий из шести шнеков длиной 2 м, торцующую стенку и отсекатели. Каждый шнек имеет индивидуальный электропривод мощностью 4 кВт. Для перемещения хлыстов в сторону торцующей стойки шнеки имеют навивку витков с шагом 490 мм и высотой 60 мм. Торцующая стенка может перемещаться в специальных направляющих на 1100 мм, за счет чего откомлевки могут выпиливаться в зависимости от качества хлыстов длиной до 90 см. Торцующая стенка перемещается гидроцилиндром. После выравнивания торца относительно комлевой пилы очередной хлыст шнеком загружается в отсекатели, которые, поворачиваясь, выдают хлысты поштучно на слешер. Привод отсекателя - от одного гидроцилиндра через общий вал, соединенный муфтами. Работа отсекателей протекает в автоматическом режиме.

Манипулятор 3 служит для поправки отдельных хлыстов, неправильно выдаваемых разобщителем ЛТх-80 2, а также для частичной уборки обломков из бункера разобщителя. Основанием манипулятора 3 является опора, которая монтируется на фундаменте. К фланцу опоры крепится колонна с реечным поворотным механизмом. В проушинах колонны шарнирно укреплены стрела и гидроцилиндры управления стрелой. Противоположный конец стрелы шарнирно сочленен с рукоятью, на которой закреплен рычаг-удлинитель с захватом. Гидропривод манипулятора состоит из двух шестеренчатых маслонасосов НШ-100-Л-2, распределительной и контрольно-регулирующей аппаратуры. Управление манипулятором осуществляется с пульта, расположенного в общей кабине.

Слешер состоит из многониточного поперечного цепного транспортера и шести унифицированных пильных блоков. Ведущие звездочки тяговых цепей поперечного транспортера смонтированы на общем валу. Привод транспортера осуществляется от трехскоростного электродвигателя через редуктор и гидромуфту. Назначение гидромуфты -защита узлов поперечного транспортера от перегрузок в случае заклинивания тяговых цепей.

Пильные блоки закреплены балками, которые служат направляющими для тяговых цепей с упорами поперечного транспортера. Первые три пильных блока со стороны комлевой части хлыстов оснащены пилами диаметром 1800 мм, а остальные три пильных блока имеют пилы диаметром 1500 мм. Каждая пила приводится во вращение от индивидуального электродвигателя через редуктор. Электродвигатели привода комлевых пил имеют мощность по 40 кВт, вершинных пил -одновременно в работе участвует только одна пила, за исключением шестой вершинной пилы, которая работает вместе с первой комлевой пилой. Порядок работы пил в слешере следующий: первыми в работу вступают комлевая и вершинная пилы, производится оторцовка хлыста и отделение вершинок. Затем в работу вступает третья пила, в которой хлыст распиливается на две части. Процесс раскряжевки хлыста завершается второй и четвертой пилами.

Для аварийной остановки пил в каждом пильном блоке имеется колодочный тормоз и применено динамическое торможение электродвигателя. Характерная особенность слешера в установке ЛО-105 -наличие автоматического устройства для вывода пи л из пропила при их перегрузке. В случае, когда какая-либо из пил начинает терять обороты, автоматически отключается привод поперечного транспортера, вследствие чего прекращается надвигание хлыстов на пилы. Одновременно с отключением привода маятника пильного механизма и пильный диск выводится из пропила. Когда пильный диск снова наберет номинальные обороты, он вновь войдет в пропил, после чего автоматически включится поперечный транспортер и процесс раскряжевки возобновится.

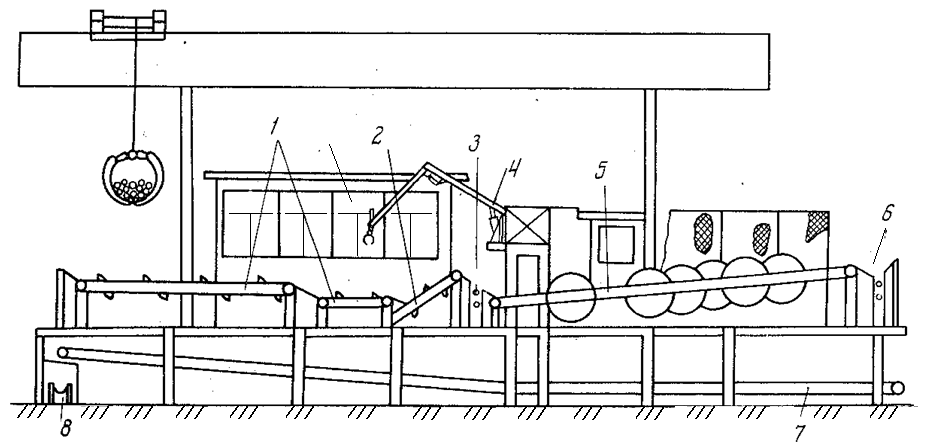

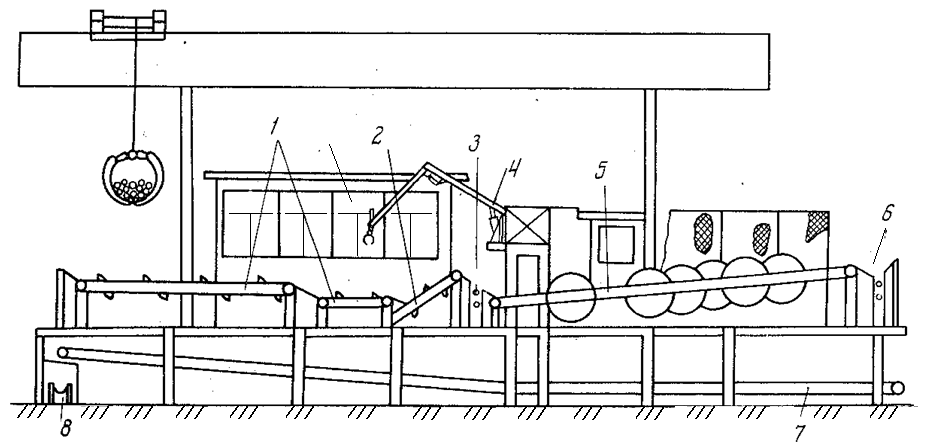

Слешерно-триммерная установка Раумо-Репала. Установка применяется на крупных лесных складах. В состав установки (рис 5.11.) входят несколько транспортеров: двухсекционный поперечный 1, наклонный ламельный 2 (поперечный транспортер с длинными траверсами, которые крепятся к двум цепям), продольный одноцепной для ориентирования хлыстов 3, а также манипулятор 4, раскряжевочное устройство 5, выносной приемный транспортер 6 для отбора сортиментов

Рис. 5.11. Схема многопильной слешерно-триммерной раскряжевочной установки фирмы

"Раума-Репола":

1 - двухсекционный поперечный транспортер; 2 - ламельный транспортер; 3 - ориентирующий транспортер; 4 - манипулятор; 5 - раскряжевочное устройство; 6 - выносной транспортер; 7 - скребковый транспортер; 8 - выносной ленточный транспортер для уборки мусора; 9- кабина оператора.

и передачи их на сортировку, скребковый четырехсекционный поперечный 7 и ленточный 8 транспортеры для мусора.

Работает установка следующим образом. Пачки хлыстов мостовым краном подаются на первую секцию поперечного транспортера 1. При переходе на его вторую секцию от пачки отделяется часть хлыстов, которая затем поступает в бункер наклонного ламельного транспортера 2, по которому хлысты поступают на ориентирующий транспортер 3. При необходимости оператор с помощью гидроманипулятора 4, смонтированного на ферме над установкой, имеет возможность поправлять перекосившиеся хлысты в процессе их разобщения и подачи. Ориентирование хлыстов производится по первой пиле. Далее хлысты рычажными сбрасывателями направляются на раскряжевочное устройство 5, после чего подаются цепями с упорами к пилам и раскряжевываются по одной из оптимальньrх программ с откомлевкой дефектной комлевой части хлыста.

Комлевая и вершинная пилы - стационарные, остальные девять - выдвижные (управляемые).

Полученные сортименты передаются на продольный транспортер, имеющий скорость 1,6 м/с, и с последнего поступают на сортировочный транспортер с двусторонней сброской. Вершины хлыстов вместе с сортиментами попадают на выносной транспортер 6 и отбираются из потока на ускорительном рольганге, расположенном на стыке между выносным и сортировочным транспортерами. Мелкие отходы в процессе раскряжевки попадают на скребковый транспортер 7 и удаляются из зоны раскряжевочной установки ленточным транспортером 8.