При разметочных работах необходимо соблюдать следующие правила безопасности труда:

– установку заготовок (деталей) на плиту и снятие их с плиты необходимо выполнять только в рукавицах;

– заготовки (детали) и приспособления надёжно устанавливать не на краю плиты, а ближе к середине;

– перед установкой заготовок (деталей) проверить плиту на устойчивость;

– следить за тем, чтобы проходы вокруг разметочной плиты были всегда свободными;

– проверять надёжность крепления молотка на рукоятке;

– удалять пыль и окалину с разметочной плиты только щёткой, а с крупных плит – метлой.

Порядок проведения занятия

1. Ознакомиться с настоящим описанием.

2. Используя плакаты, стенды, другие наглядные пособия, изучитьинструкцию поохране труда при проведении разметочных работ и

основные понятия и определения, характеризующие разметку.

3. Ознакомиться с оборудованием и инструментами слесарной мастерской, применяемыми при разметке.

4. Научиться пользоваться измерительным (измерения линейкой измерительной металлической, штангенциркулем, микрометром, угломером, щупом) и разметочным (нанесение рисок при помощи металлической измерительной линейки и чертилки, кернение, пользование разметочным циркулем, центроискателями, рейсмасом) инструментом.

5. Научиться производить разметку плоских поверхностей (подготовка поверхности металла к разметке, нанесение рисок - взаимно перпендикулярных, параллельных, расположенных под углом друг к другу, разметка с отсчетом размеров от осевой линии и от кромки заготовки). Произвести разметку учебно-тренировочных пластин. Подготовка поверхности детали и заготовки к разметке. Произвольное нанесение прямолинейных рисок. Нанесение взаимопараллельных рисок. Нанесение замкнутых контуров из прямых линий. Кернение разметочных рисок. Кернение по прямым и криволинейным линиям

Контрольные вопросы

1. Назначение разметки.

2. Измерительный инструмент.

3. Инструмент, используемый при разметке.

4. Назначение разметочных приспособлений и их устройство.

5. Приемы плоскостной и пространственной разметки.

6. Способы разметки.

7. Безопасность труда при проведении разметочных работ.

8. В прямоугольной плитке (стальная поковка) размером 120х80х20 мм нужно разместить в середине прямоугольное отверстие размерами 60х30 мм. Какой инструмент необходим для разметки, и как её выполнить?

Практическое занятие №3

Правка и гибка металла.

Цель занятия

1. Изучить назначение и приемы правки, применяемые инструменты, приспособления. Приемы правки полосового, листового и пруткового материала, а также труб. Назначение и применение гибки. Инструменты, приспособления и оборудование, применяемое при гибке. Особенности гибки труб. Возможные дефекты при правке и гибке; меры их предупреждения. Техника безопасности при гибке и правке.

2. Научиться выполнять правку на плите листового и полосового материала,правку прутков, труб, уголкового материала. Рихтовка полосового, пруткового и листового материала после термической обработки. Гибка под различными углами полосового материала. Гибка труб из различных материалов, гибка колец.

В результате освоения данной темы обучающийся должен приобрести следующие умения У1-У4, У8

получить практический опыт О1, О2

Правка и рихтовка представляют собой операции по выправке металла, заготовок и деталей, имеющих вмятины, выпучины, волнистость, коробление, искривления и др. Правка и рихтовка имеют одно и то же назначение, но отличаются приёмами выполнения и применяемыми инструментами и приспособлениями.

Металл подвергается правке как в холодном, так и в нагретом состоянии. Правка выполняется ручным способом на правильной плите или наковальне, машинным – на вальцах или прессах.

Правильные плиты изготавливают массивными из стали или чугуна размером 400х400; 750х1000; 1000х1500; 1500х2000; 2000х2000; 1500x3000 мм.

Рихтовальные бабки используются для правки (рихтовки) закалённых деталей, изготавливают их из стали и закаливают.

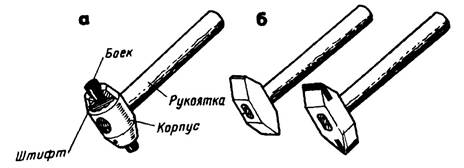

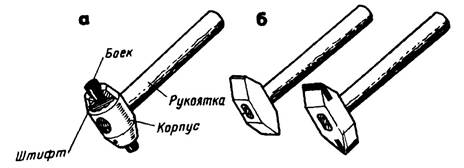

Для правки применяют молотки с круглым гладким полированным бойком (рисунок6 а).

Для правки закалённых деталей (рихтовки) применяют молотки с радиусным бойком (рисунок 6 б);корпус молотка выполняют из стали У10; масса молотка равна 400...500 г.

а – с круглым гладким полированным бойком; б – с радиусными бойками.

Рисунок 6 – Молотки рихтовальные

Молотки со вставными бойками из мягких металлов применяются для правки деталей с окончательно обработанной поверхностью.

Гладилки (деревянные или металлические бруски) применяют для правки тонкого листового и полосового металла.

Гибка – это способ обработки металла давлением, при котором заготовке или её части придаётся изогнутая форма. Слесарная гибка выполняется молотками (лучше с мягкими бойками) в тисках, на плите или с помощью специальных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм – плоскогубцами или круглогубцами. Гибке подвергают только пластичный материал.

Правка металла

Кривизну деталей проверяют на глаз или по зазору между плитой и деталью.

Во время правки важно правильно выбирать места, по которым следует наносить удары. Правку выполняют на наковальне, правильной плите или надёжных подкладках, исключая возможность соскальзывания с них детали при ударе.

Правка полосового металла осуществляется в следующем порядке. Полосу располагают на правильной плите так, чтобы она лежала выпуклостью вверх, соприкасаясь с плитой в двух точках. По выпуклым частям наносят удары, регулируя их силу в зависимости от толщины полосы и величины кривизны: чем больше искривление и толще полоса, тем сильнее должны быть удары. Результат правки (прямолинейность заготовки) проверяют на глаз, а более точно – на разметочной плите по просвету или наложением линейки на полосу.

Правка прутка осуществляется следующим образом:после проверки на глаз на выпуклой стороне мелом отмечают границы изгибов, затем пруток укладывают на плиту или наковальню так, чтобы изогнутая часть находилась выпуклостью вверх, и наносят удары молотком.

Правка листового металла (рисунок 7) более сложна, чем предыдущие операции. При правке заготовок с выпучинами выявляют покоробленные участки, устанавливают, где больше выпучен металл. Правку начинают с ближайшего к выпучине края (рисунок 7 а), по которому наносят один ряд ударов молотком в пределах, указанных зачернёнными кружками. Затем наносят удары по второму краю. После этого по первому краю наносят второй ряд ударов и переходят опять ко второму краю и так до тех пор, пока постепенно не приблизятся к выпучине.

Рисунок 7 – Приемы правки листового материала

Если лист имеет волнистость по краям, но ровную середину, то удары молотком наносят от середины листа к краям (рисунок 7 б).

Тонкие листы правят лёгкими деревянными молотками – киянками, медными, латунными или свинцовыми молотками, а очень тонкие листы кладут на ровную плиту и выглаживают металлическими или деревянными брусками (рисунок 7 в, г).

Правка (рихтовка) закаленных деталей. После закалки стальные детали иногда коробятся. Правка искривленных после закалки деталей называется рихтовкой. Точность рихтовки может составлять 0,01...0,05 мм.

В зависимости от характера рихтовки применяют молотки с закалённым бойком или специальные рихтовальные молотки с закруглённой стороной бойка.

Изделия толщиной более 5 мм, если они закалены не насквозь, а только на глубину 1...2 мм, имеют вязкую сердцевину, поэтому рихтуются сравнительно легко; их нужно рихтовать, нанося удары по выпуклым местам. В случае коробления изделия по плоскости и по узкому ребру рихтовку выполняют отдельно – сначала по плоскости, а потом по ребру.

Правку короткого пруткового материала выполняют на призмах, правильных плитах или простых подкладках. Прямолинейность проверяют на глаз или по просвету между прутком и плитой.

Правку валов (диаметром до 30 мм) выполняют на ручных прессах с применением призмы.

Правку наклёпом производят после укладки изогнутого вала на ровную плиту выпуклостью вниз, нанося небольшим молотком частые и лёгкие удары по поверхности вала. После возникновения на поверхности наклёпанного слоя просвет между валом и плитой исчезает, и правку прекращают.

Оборудование для правки

В основном, на предприятиях применяют машинную правку на правильных вальцах, прессах и специальных приспособлениях.

Гибочные вальцы бывают ручными и приводными. На ручных и приводных трёхвалковых гибочных вальцах правят заготовки прямые и изогнутые по радиусу, имеющие на поверхности выпучины и вмятины.

Листогибочная трёхвалковая машина имеет расположенные один над другим валки, которые регулируются в зависимости от толщины заготовки, удаляясь друг от друга или сближаясь. Заготовку устанавливают между двумя передними валками и, вращая рукоятку по часовой стрелке, пропускают между валками до полного устранения выпучин и вмятин.

Правка валов и угловой стали на винтовых прессах применяется в тех случаях, когда правка молотком не обеспечивает должного результата.

Некоторые особенности имеет правка угловой стали. Деформированный уголок устанавливают в призме на столе пресса, между полками уголка устанавливают закалённый стальной валик. При нажиме винтом пресса валик придаёт уголку соответствующую форму. Листы, полосы и ленты правят на листоправочных станках, горизонтальных правильнорастяжных машинах и пневматических молотах.

Сварные соединения, имеющие коробления, подвергаются холодной правке вручную с помощью деревянных и стальных молотков на плитах, наковальнях и т. д. Холодную правку выполняют особенно осторожно.