Подготовка и порядок проведения практических работ

Как показывает практика, наибольший эффект изучения основ технического черчения может быть достигнут при выполнении студентами индивидуальных графических заданий. В настоящих методических указаниях представлены варианты заданий. Вариант назначает преподаватель на свое усмотрение.

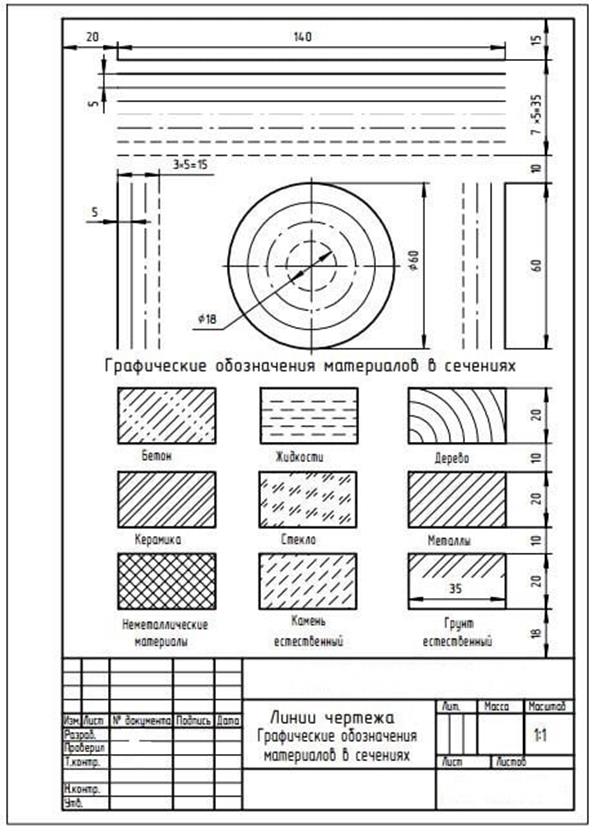

Графические задания выполняются на стандартных листах чертежной бумаги, в карандаше. Каждый лист заверяется основной надписью формы 1 по ГОСТ 2.301-68. Примеры ее заполнения показаны на некоторых образцах оформления графических работ.

Порядок оформления чертежей должен соответствовать правилам, установленным стандартами Единой системы конструкторской документации (ЕСКД), которые изложены в учебниках и справочниках по машиностроительному черчению.

До выполнения чертежа изделия (детали) необходимо провести подготовительную работу, которая позволит аккуратнее и быстрее его выполнить. Подготовительная работа включает:

• подготовку рабочего места, чертежных инструментов и принадлежностей;

• ознакомление с деталью;

• выбор главного вида и других необходимых изображений;

• определение габаритов изображений, а также размещение изображений на поле формата чертежа;

• определение масштаба чертежа и его отдельных изображений с учетом того, что для выявления мелких элементов изделия можно применять выносные элементы с увеличением масштаба их изображения;

• выбор формата листа чертежа;

• выполнение задания на черновике (обычно на бумаге в клетку).

После окончания подготовительной работы рекомендуется выполнять чертеж в следующей последовательности:

• нанести на поле листа рамку, контур основной надписи. Внутренняя рамка поля чертежа проводится с левой стороны

формата на расстоянии 20 мм, а с трех сторон - по 5 мм;

• наметить на поле листа (в виде габаритных прямоугольников) места расположения изображений чертежа, учитывая проекционные связи, места для нанесения размеров и надписей, а также равномерное заполнение поля чертежа;

• провести базовые и осевые линии изображений, начиная с главного;

• приступить к последовательному вычерчиванию в тонких линиях требуемых изображений, начиная с главного и выполняя вначале изображение основных частей изделия, а затем вспомогательных частей и отдельных элементов (фасок, проточек и т.п.). В местах, где будут размещены разрезы, линии видимого контура (перед секущей плоскостью) не проводят;

• выполнить необходимые разрезы и сечения;

• нанести выносные и размерные линии, затем условные знаки диаметра, радиуса, уклона и т.п.;

• определить отмеченные размеры и проставить на чертеже размерные числа;

• выполнить требуемые надписи, таблицы и т.п.;

• выполнить штриховку на разрезах и сечениях;

• удалить вспомогательные линии;

• нанести номера позиций составных частей на сборочном чертеже изделия согласно заполненной спецификации;

• проверить правильность выполненного чертежа;

• обвести чертеж линиями требуемой толщины и начертания;

• заполнить основную надпись;

• вторично проверить выполненный чертеж.

Обвести чертеж в следующей последовательности: осевые и центровые линии, выносные и размерные линии, нанести стрелки, ограничивающие размерные линии, горизонтальные, затем вертикальные и наклонные линии невидимого контура, то же самое для линий видимого контура, размерные числа и другие надписи.

Линии штриховки проводят сразу требуемой толщины и четкости. При указанной последовательности обводки уменьшается загрязнение чертежа и легче исправить ошибки. Четкость чертежа зависит от толщины линий (на учебных чертежах сплошные основные линии рекомендуется проводить толщиной 0,8... 1,0 мм).

Для обводки рекомендуется использовать карандаши: марки Т-ТМ - для сплошных основных и штриховых линий; марки 2Т-Т -для тонких линий; марки М - для надписей.

Следует учитывать, что вид графически четкого чертежа также может быть испорчен неправильным выполнением обводки и надписей.

Чтобы не загрязнять лист чертежа, рекомендуется закрывать его чистой бумагой, оставляя открытой только ту часть, на которой в данный момент выполняется чертеж.

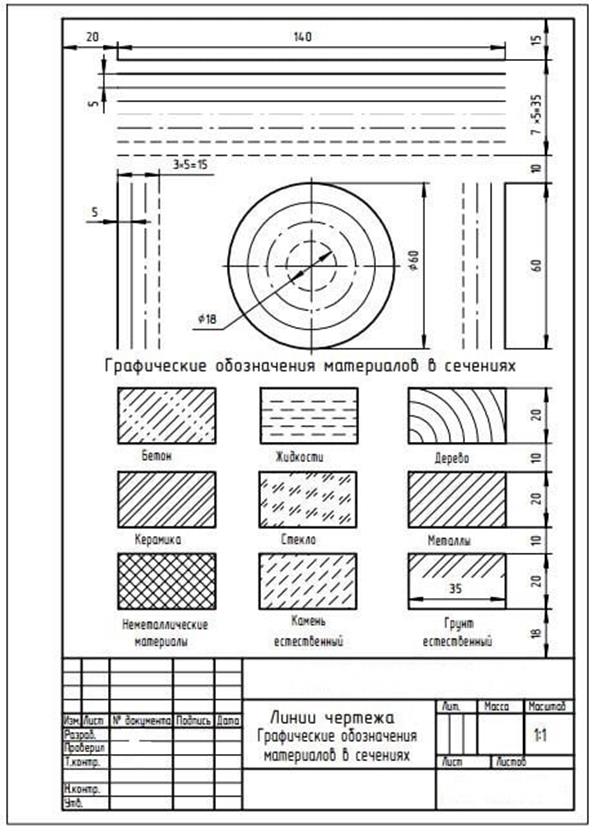

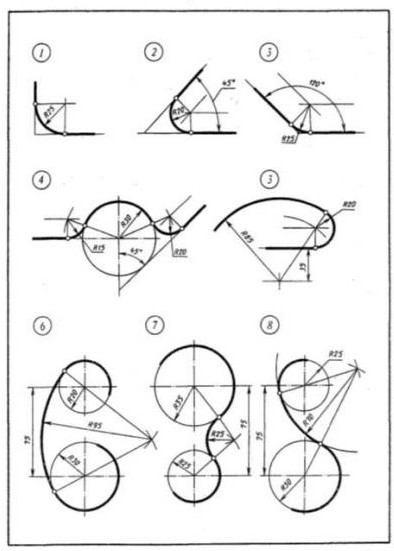

Выполнить на листе Формата А4 с рамкои и основной надпись (Лист 1)

Лист 1

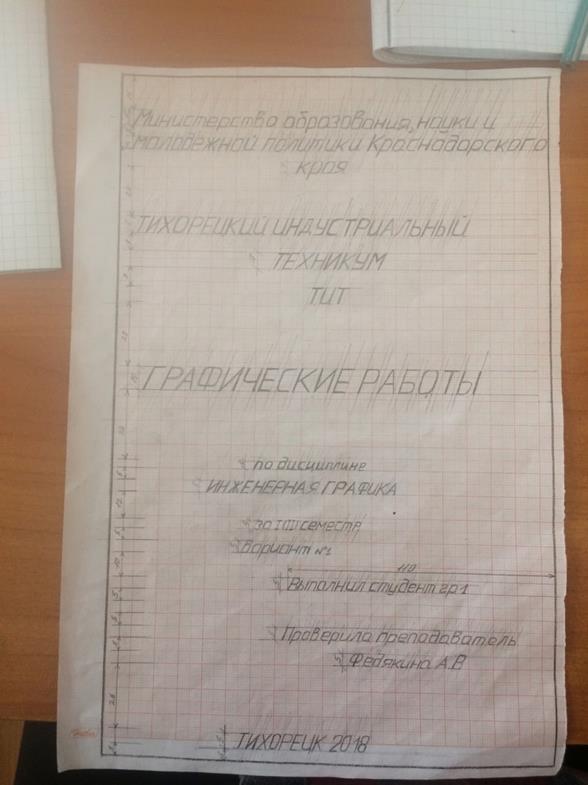

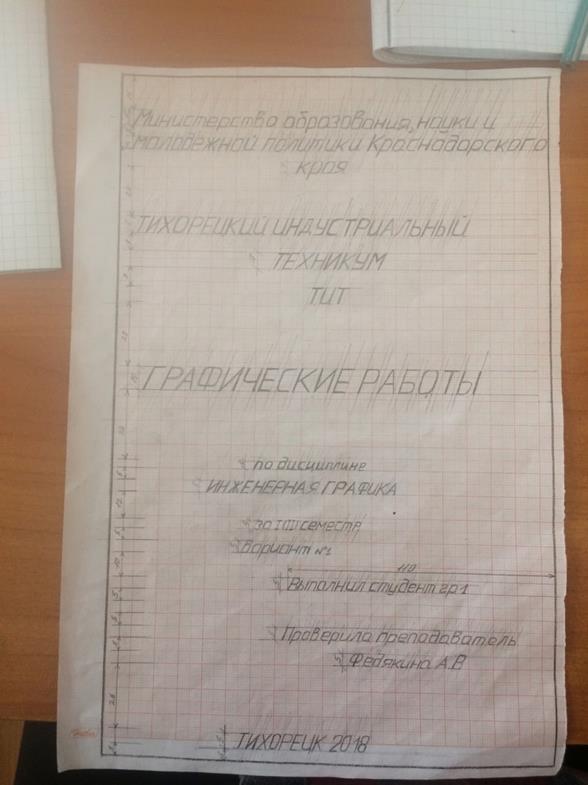

Лист 2 Титульный лист

Рисунок 5. – Задание для выполнения (лист 1 и 2)

Задание для выполнения

Лист 1

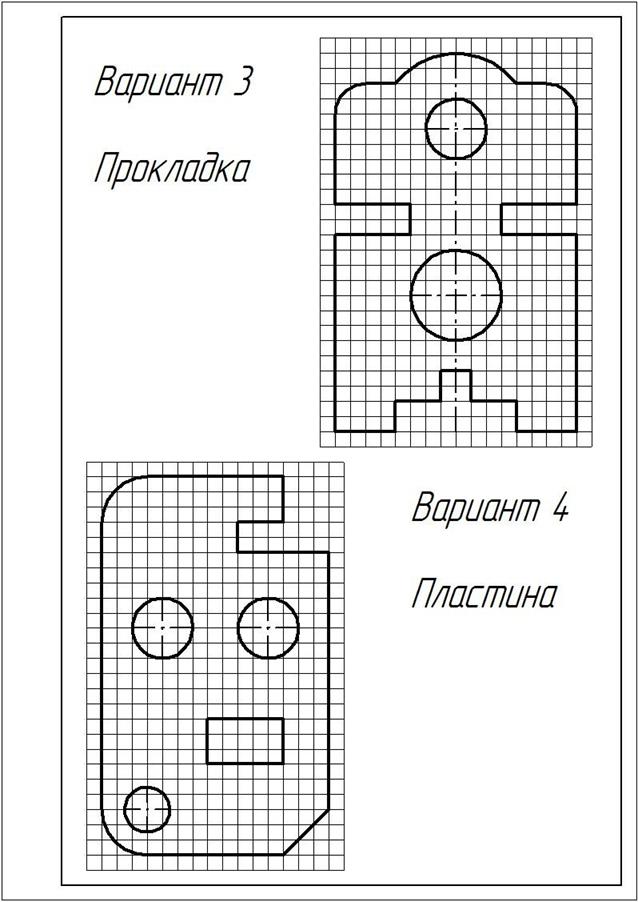

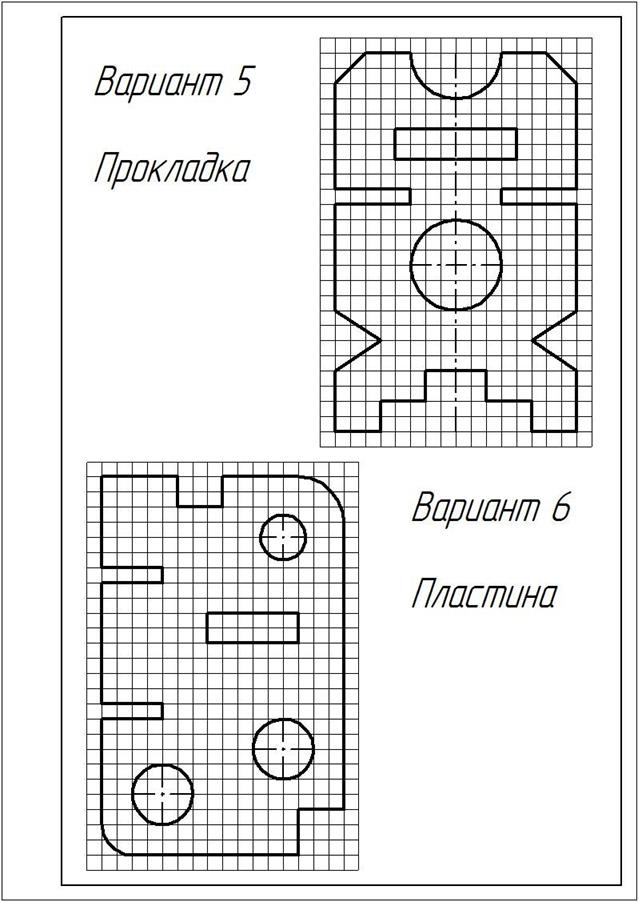

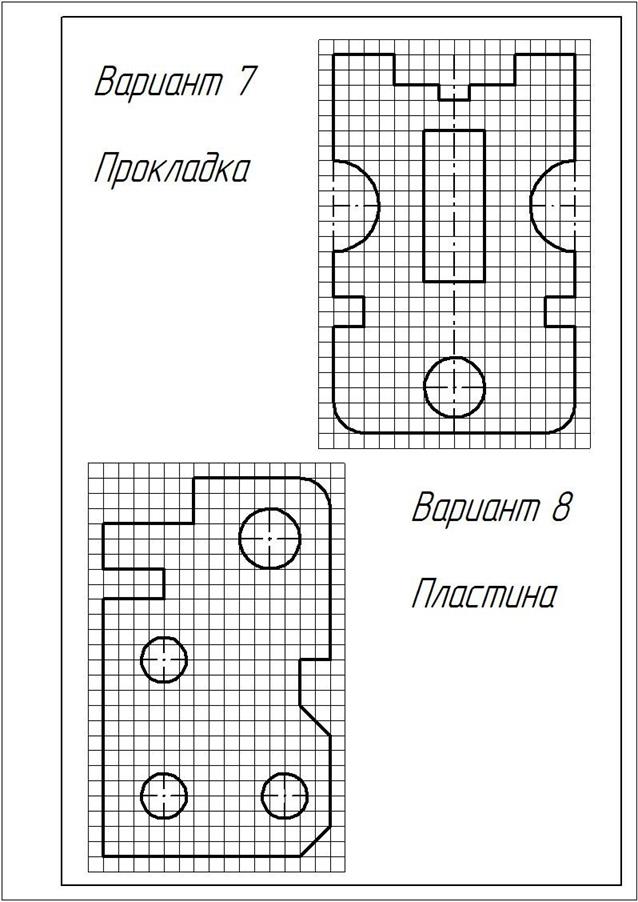

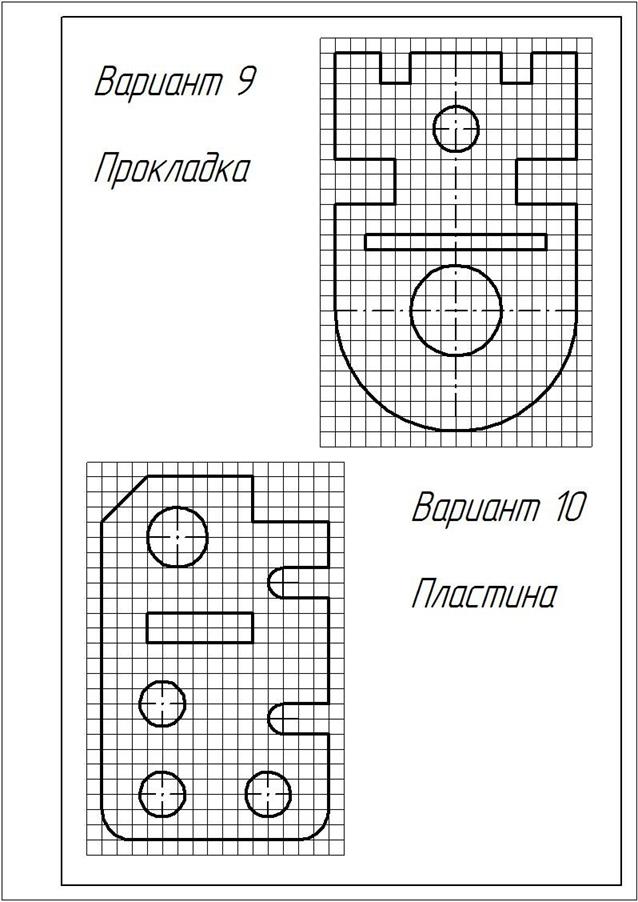

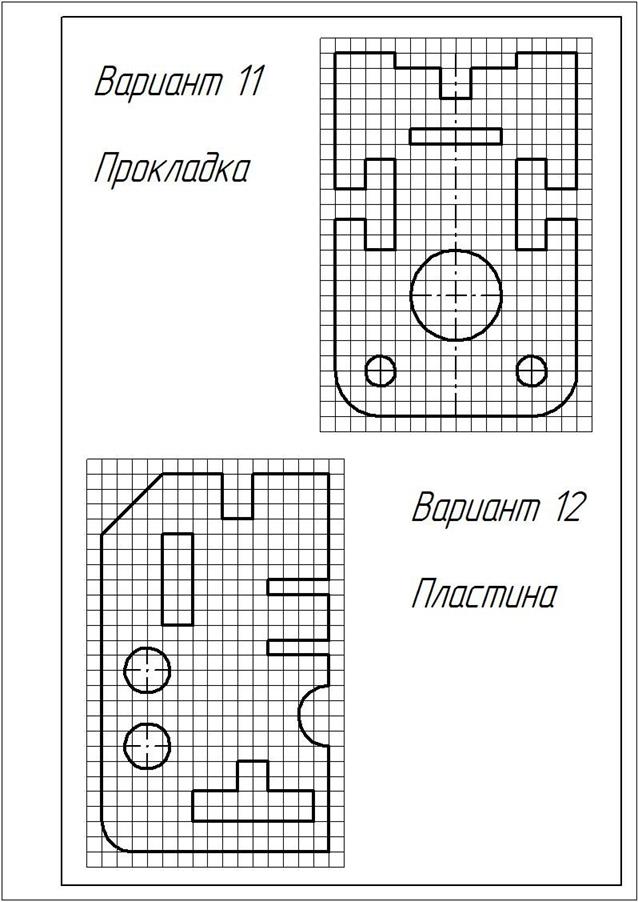

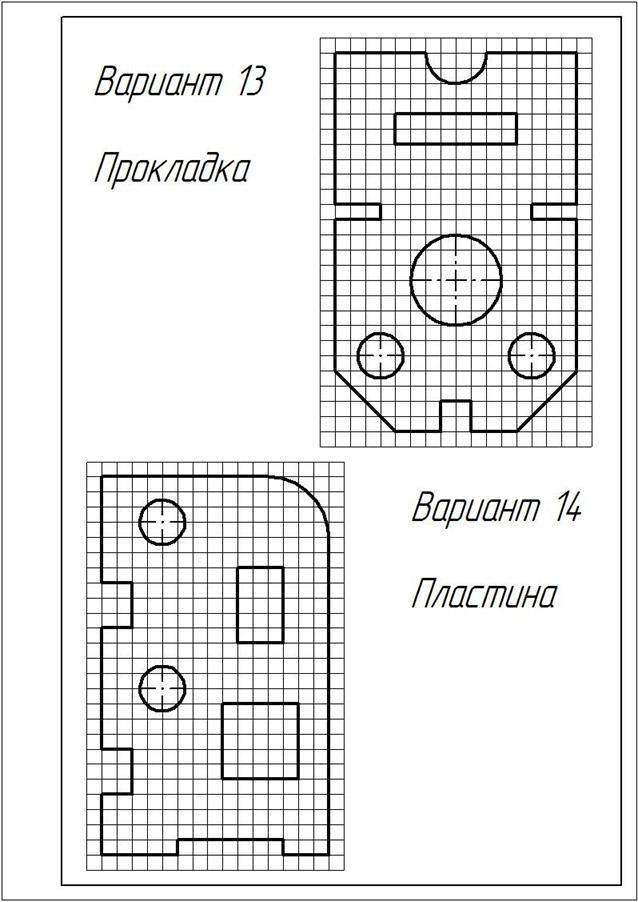

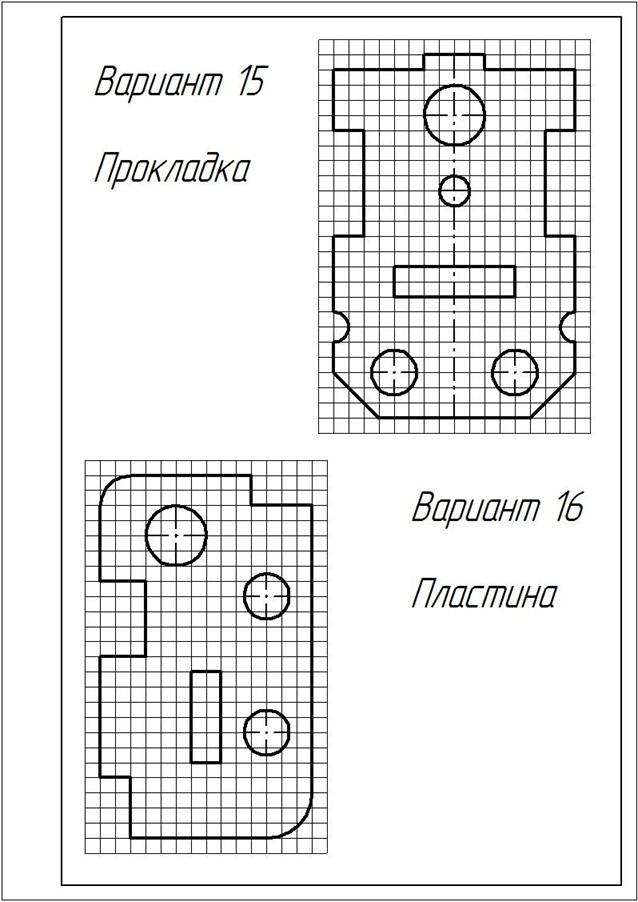

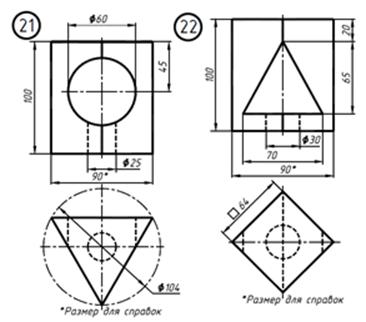

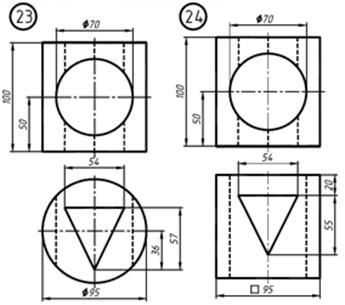

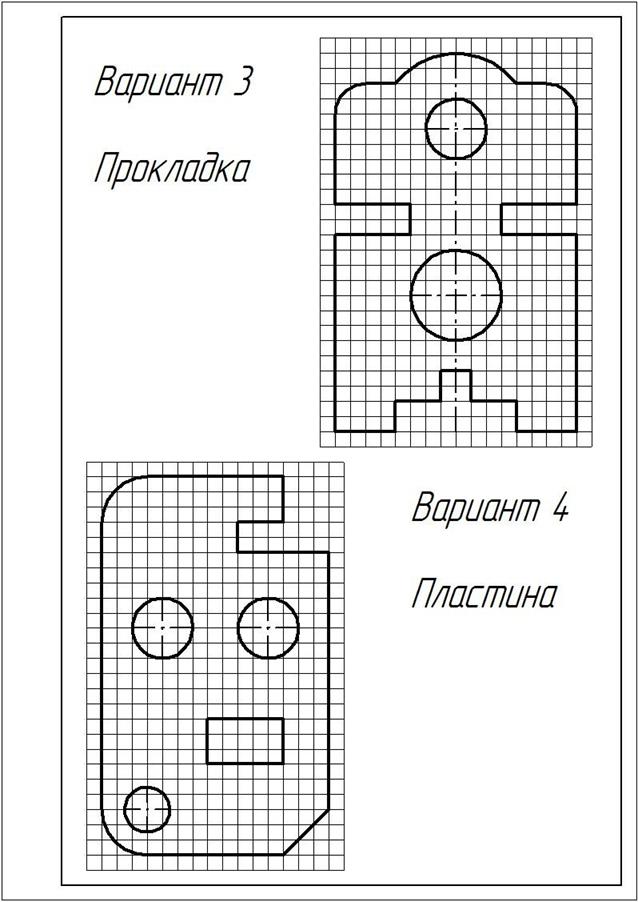

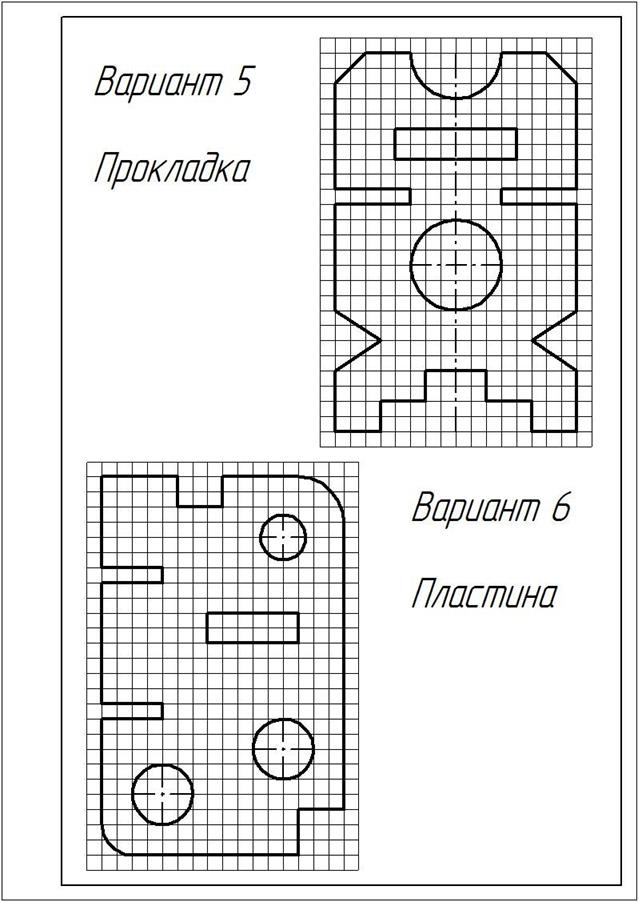

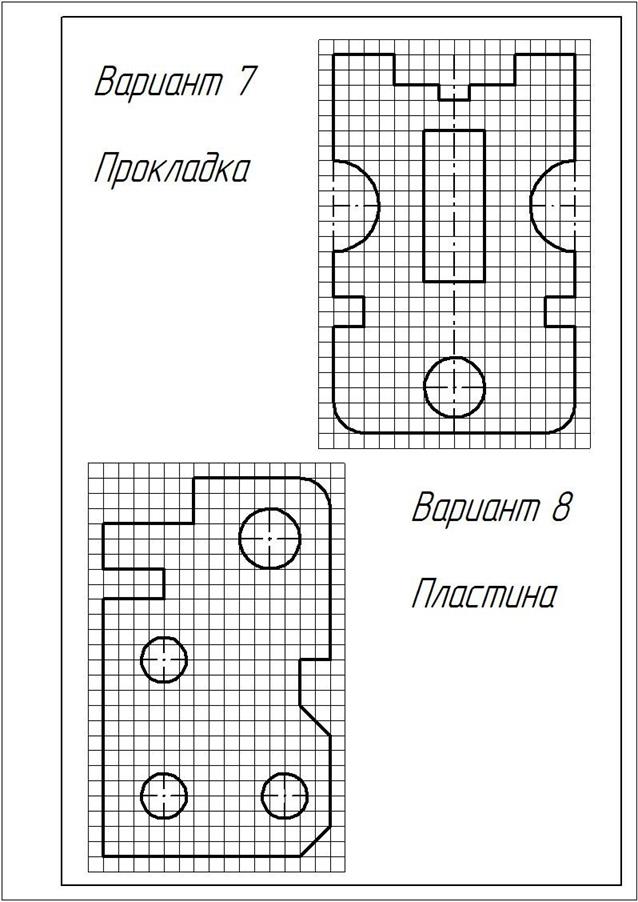

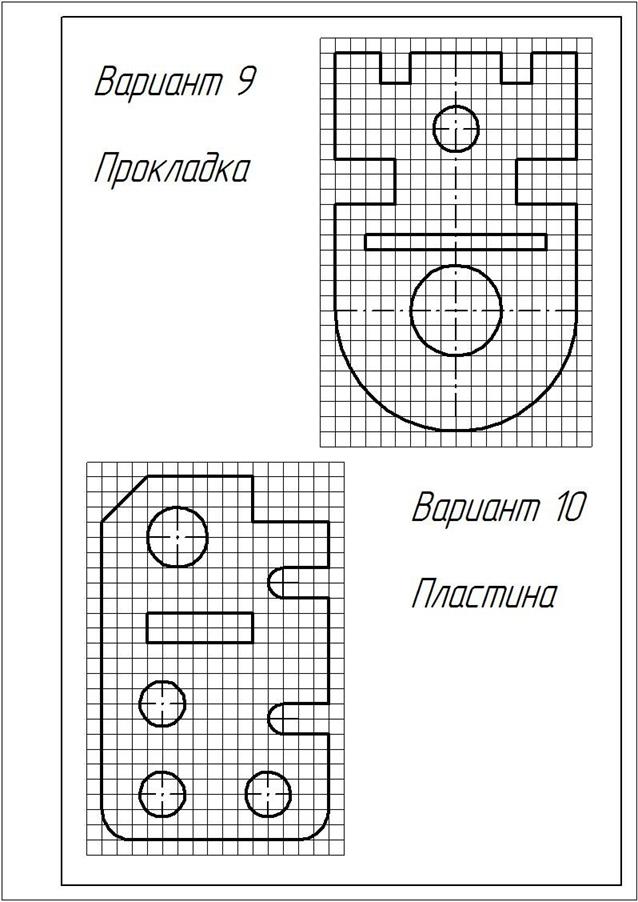

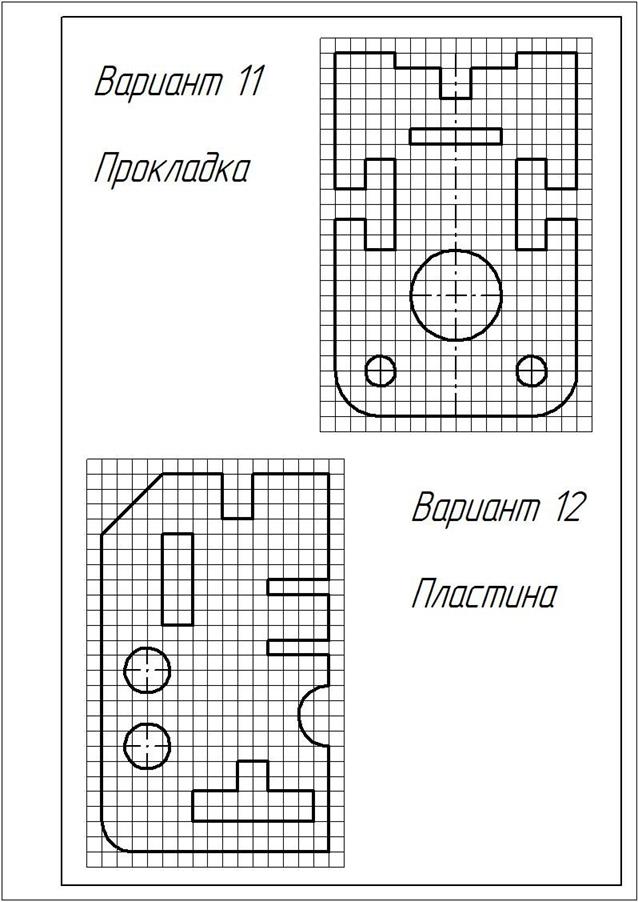

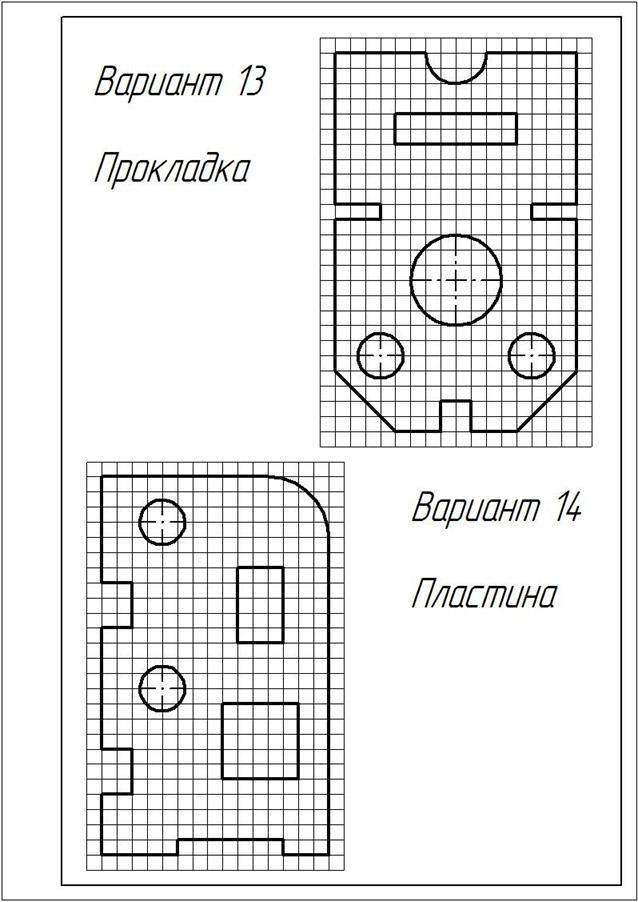

Варианты заданий

Графическая работа № 7

Графическая работа включает два задания: вычерчивание сопряжений и нанесение размеров на чертежах в соответствии с ГОСТ 2.307-68.

Необходимые чертежные инструменты и принадлежности (приобретаются студентом): ватман формата А3, карандаши, карандашный ластик, циркуль, линейка, угольники, транспортир, заточка для карандашей.

Раздаточный материал: плакат учебный, учебник «Инженерная графика» (1), Сборник заданий по инженерной графике (2).

Время выполнения Графической работы № 7 – 4 учебных часа.

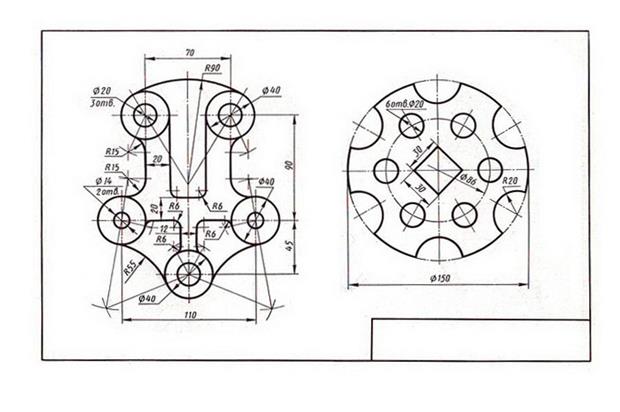

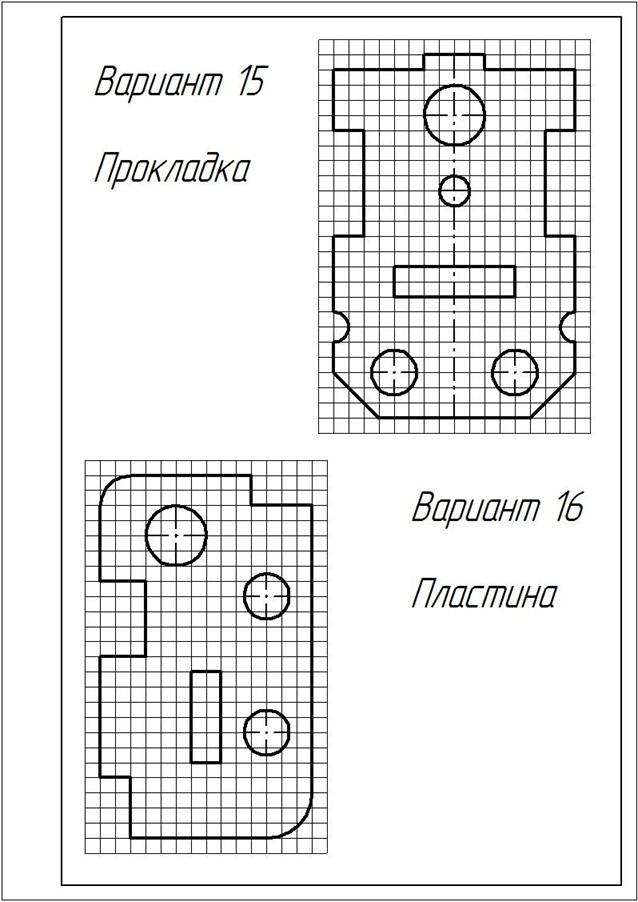

Пример задания для выполнения Графической работы № 7 приведен на рисунке ниже.

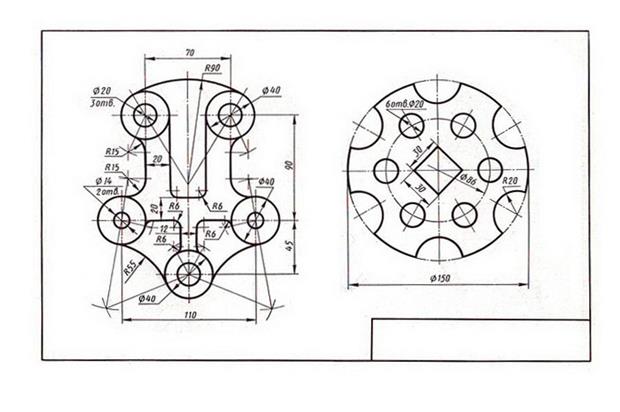

Название работы: Построение сопряжений двух прямых дугой окружности заданного радиуса, дуг с дугами и дуги с прямой.

Цель работы:

- изучение методов построения сопряжений, приобретение навыков в выполнении геометрических построений, продолжение закрепления навыков работы с чертежными инструментами и оформления чертежа;

- способствование развитию пространственного воображения, логического мышления. Основные понятия: (при необходимости)

Исходные данные (задание): Выполнить примеры построения сопряжений и нанести размеры. Задание выполняется в одном варианте. Масштаб 1:1.

Порядок выполнения: Методические указания по выполнению работы.

При выполнении чертежа рекомендуется соблюдать следующую последовательность: 1. Подготовить формат листа А-4, начертить внешнюю и внутреннюю рамки чертежа, отвести место для основной надписи и дополнительной графы. Масштаб изображения М 1:1 2. Провести осевые и центровые линии, взяв расстояние между ними согласно размерам детали и учитывая равномерность распределения изображений на поле чертежа. 3. Провести дуги окружностей, окружности и прямые линии, положение которых определено заданными размерами и не требует дополнительных построений. 4. Выполнить геометрические построения и сопряжения. Предварительные построения выполнять тонкими линиями твердым карандашом (Т или 2Т). 5. Нанести выносные и размерные линии, надписать размерные числа (шрифт 5). 6. Проверить правильность выполнения чертежа и обвести

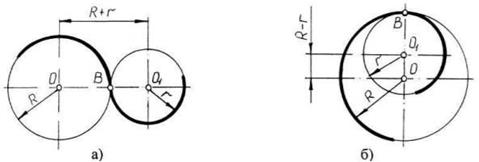

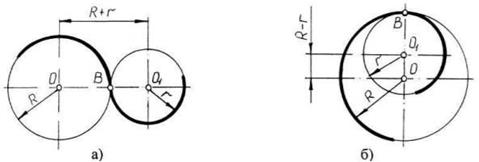

чертеж карандашом (ТМ или М). Вначале обвести дугу окружностей и окружности, затем – прямые линии. Обвести внутреннюю рамку чертежа. Все построения сопряжений сохранить. Краткие сведения из теории. При выполнении чертежей деталей встречаются случаи плавного перехода от одной линии к другой, называемые сопряжениями. Различают виды сопряжений: a) Сопряжение двух прямых дугой окружности заданного радиуса; b) Сопряжение дуги окружности и прямой линии дугой заданного радиуса c) Сопряжение углов дугой заданного радиуса; Сопряжение двух окружностей дугой заданного радиуса. Различают внешнее, внутреннее и смешанное касания. Если одна окружность с центром О касается окружности с центром О1 с внешней стороны, то такое сопряжение называется внешним. При этом точка сопряжения В лежит на линии центров О и О1, а расстояние между центрами О и О1 равно сумме радиусов R + r (рис. 1а). Если одна окружность касается другой окружности внутри, то такое сопряжение называется внутренним, при этом точка сопряжения В лежит на линии центров ОО1 = R – r (рис. 1в).

|

| |  |

Рис.1 Внешнее и внутреннее сопряжения

Чтобы построить сопряжение необходимо найти: 1. Центр сопряжения 2. Точки сопряжения Прежде чем начертить, необходимо провести анализ графического состава изображения, чтобы установить, какие геометрические построения необходимо применить. Сопряжение двух прямых линий (скругление углов) Здесь возможны три случая: прямые пересекаются под прямым углом друг к другу (рис.2,а), прямые пересекаются под острым углом и прямые пересекаются под тупым углом (рис.2,б,в,). Во всех трех случаях методика решения одна и та же. Параллельно сторонам угла, образованного данными прямыми, провести прямые на расстоянии заданного радиуса R. Точка пересечения этих прямых является центром О сопряжения. Из центра опустить перпендикуляры к сторонам данного угла и определить точки сопряжения А. Между точками А из центра О провести сопрягающую дугу радиуса R.

Рис.2 Построение сопряжения двух прямых линий

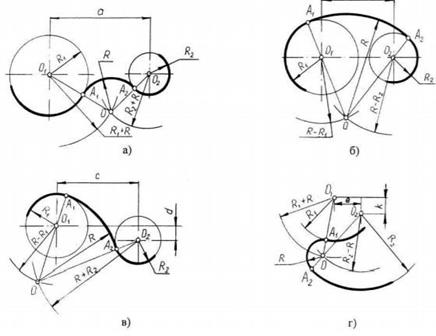

Сопряжение дуги окружности и прямой линии второй дугой Если прямая не пересекает окружность, то можно осуществить внешнее сопряжение (рис.3, а) и внутреннее сопряжение (рис.3, б). В первом случае необходимо провести вспомогательную прямую, параллельную заданной прямой, на расстоянии заданного радиуса R1 и из точки О вспомогательную окружность радиуса (R + R1). Пересечение вспомогательных линий даст центр дуги сопряжения О1. Опуская из точки О1 перпендикуляр на заданную прямую, найти точку сопряжения А, а соединяя точку О1 с О, найти точку сопряжения на заданной окружности А1. Во втором случае построение аналогично предыдущему случаю, но так как сопряжение внутреннее, то вспомогательную окружность проводят радиусом R1 R (рис.13, б). Построение сопряжения прямой с окружностью радиуса R, когда прямая пересекает окружность (рис.3, в), аналогично предыдущему, то есть необходимо провести вспомогательную прямую параллельно заданной прямой на расстоянии радиуса R1 и вспомогательную окружность радиусом R - R1. Затем найти точки сопряжения А и А1.

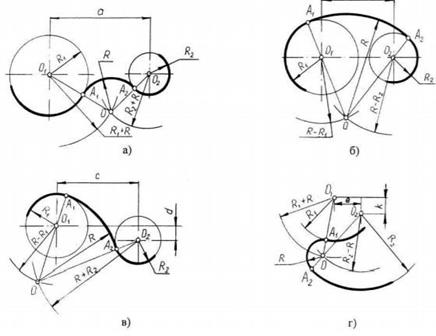

Сопряжение двух дуг окружностей третьей дугой В данном случае сопрягающая дуга радиуса R может касаться заданных дуг радиусов R1 и R2 с внешней стороны (рис.4, а), создавать внутреннее касание (рис.4, б) или сочетание внешнего и внутреннего касания (рис.4, в, г). При построении внешнего сопряжения центр О искомой дуги радиуса R находится на пересечении вспомогательных окружностей, проведенных из центров О1 и О2 соответствующими радиусами R + R1 и R + R2. Соединяя О1 и О2 с О, необходимо найти точки сопряжения А1 и А2. Между точками А1 и А2 из центра О провести сопрягающую дугу радиуса R (рис.4, а).

Рис.4. Построение сопряжения двух дуг окружностей третьей дугой.

Построение внутреннего касания аналогично, только вспомогательные окружности проводят радиусами R - R1 и R - R2 (рис.4, б). При построении смешанного касания (сочетание внутреннего и внешнего) центр сопряжения находится на пересечении вспомогательных окружностей радиусами R- R1 и R + R2 (рис.4, в, г). Затем необходимо найти точки сопряжения А1, А2 и соединить их сопрягающей дугой. Нанесение размеров Величины изображенного изделия и его элементов на чертежах определяются размерами, общее число которых должно быть минимальным, но достаточным для его изготовления и контроля. Линейные размеры указывают в миллиметрах без обозначения единиц. Угловые единицы указывают на чертеже в градусах (°). Правила нанесения размеров установлены ГОСТ 2.307- 68*. Размеры на чертежах указывают размерными линиями. Размерные линии ограничивают стрелками (рис.16, а), которые острием касаются выносных линий, линий контура, осевых линий. Выносная линия выступает за стрелку на 12 мм. Размерную линию проводят параллельно отрезку, размер которого указывают, по возможности, вне контура изображения (рис.16, б). Расстояние от размерной линии до контура и между параллельными размерными линиями должно быть 10 мм. Размерные линии не должны быть продолжением линий контура, осевых, центровых и выносных линий. Все перечисленные линии не могут быть использованы в качестве размерных. Размерные линии не должны 17 пересекаться с выносными, поэтому меньшие размеры наносят ближе к линиям контура, а большие дальше. Форму стрелки и ее размеры выдерживают на чертеже одинаковыми. Каждый размер указывается только один раз. Размерные числа наносят над размерной линией возможно ближе к ее середине. Для обозначения диаметра перед размерным числом наносят знак Ф, для обозначения радиуса R (рис.16, в), размеров квадратных элементов - □. Размерную линию при указании величины углов проводят в виде дуги с центром в вершине угла. Перечень оборудования: (ТСО, наглядные пособия): Плакаты.

Задание

Контрольные вопросы:

1. Что такое сопряжение?

2. Как определить точку касания при построении окружности, касательной к прямой?

3. На чем основан общий прием нахождения центра сопрягающей дуги?

4. Как выполняется сопряжение двух заданных окружностей дугой заданного радиуса?

5. Как выполняется сопряжение двух пересекающихся прямых?

Порядок выполнения

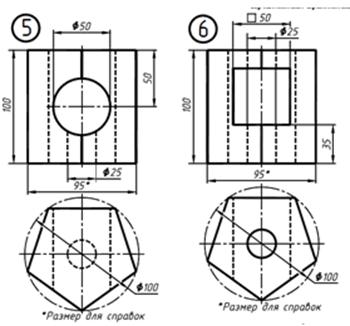

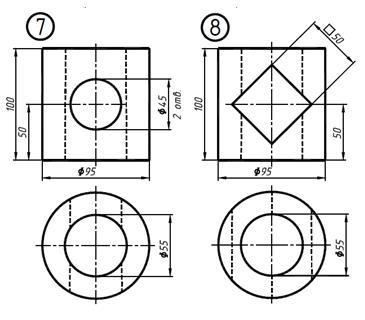

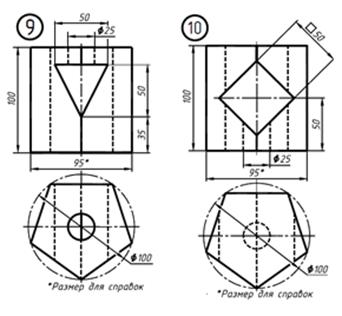

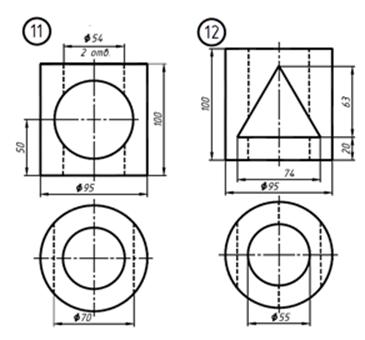

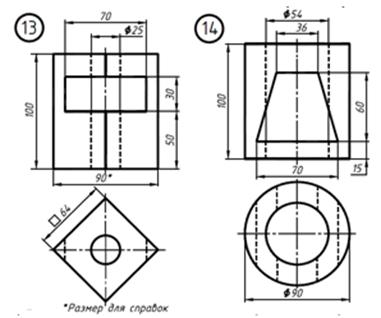

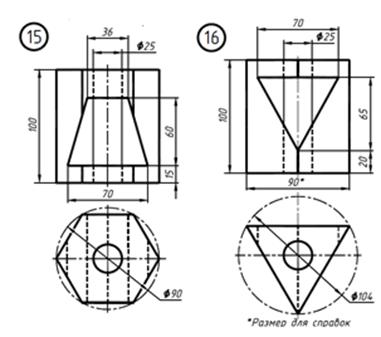

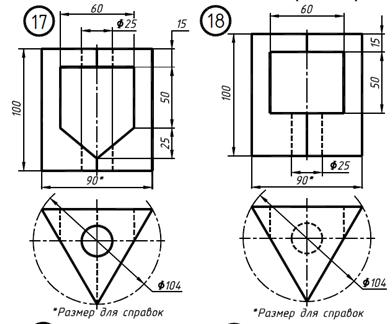

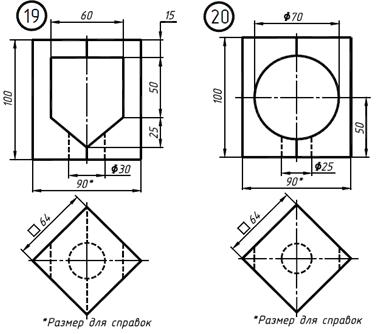

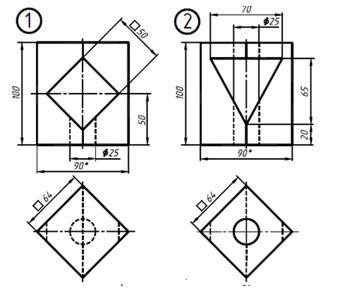

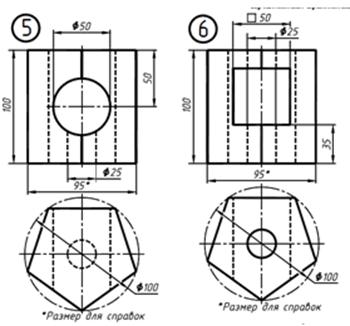

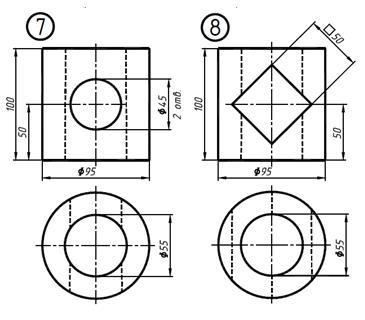

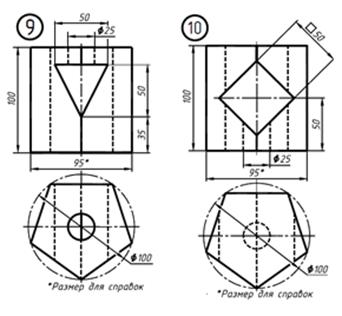

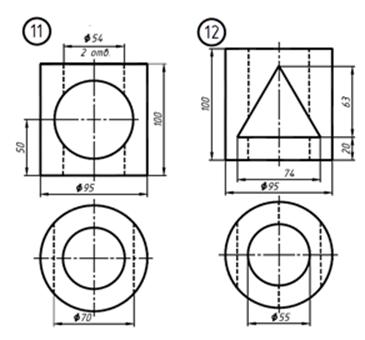

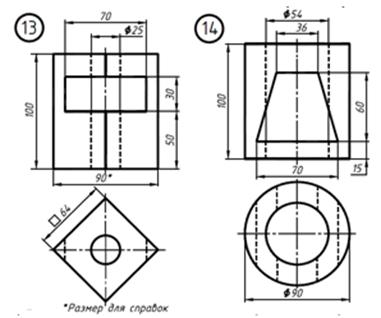

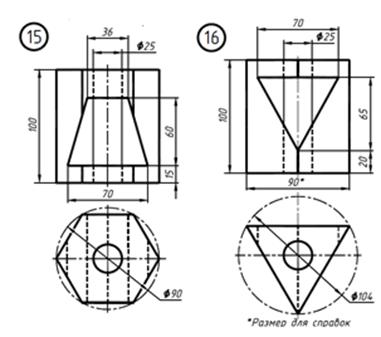

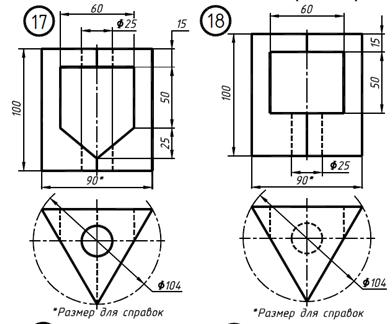

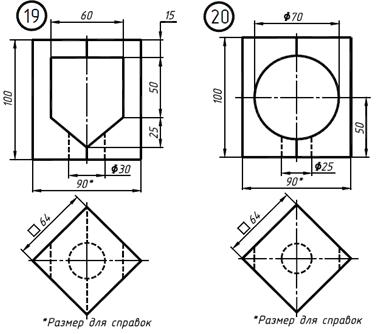

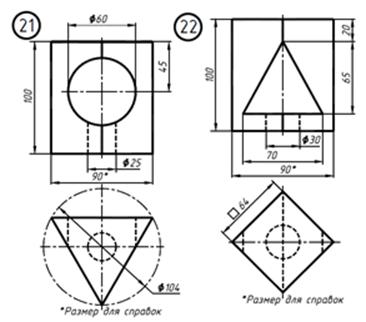

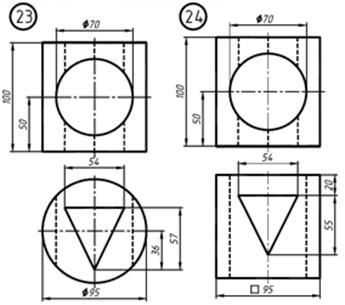

1. Внимательно ознакомиться с конструкцией детали по двум заданным проекциям детали и определить основные геометрические тела, из которых она состоит.

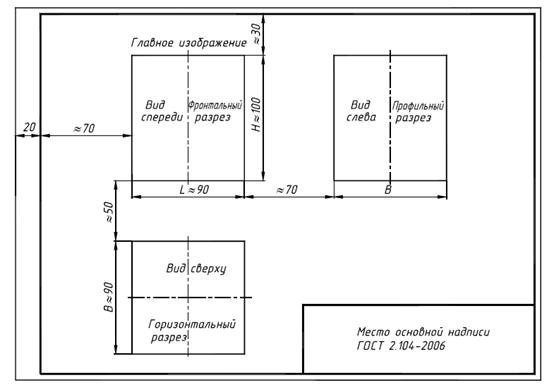

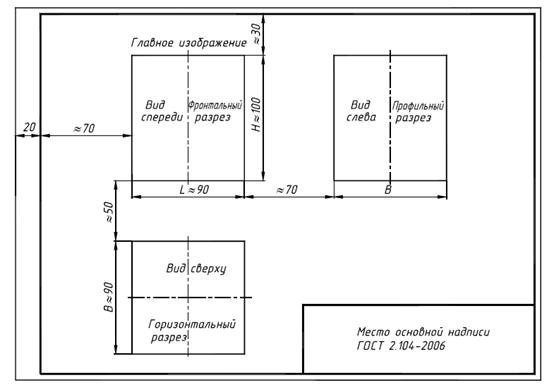

2. Выделить на листе ватмана соответствующую площадь для каждого из трех изображений (см. рис. ниже). Главное изображение – соединение половины вида спереди с половиной фронтального разреза. На месте вида сверху – соединение половины вида с половиной горизонтального разреза. На месте вида слева выполнить соединение половины вида с половиной профильного разреза. При этом обратить внимание на то, что изображения детали должны располагаться на листе равномерно, а не концентрироваться в одном углу. Расстояния между отдельными изображениями и самих изображений от линий рамки должны выбираться такими, чтобы обеспечить условия для нанесения размеров, условных обозначений и надписей. Провести штрихпунктирные линии: оси поверхностей вращения, оси симметрии изображений.

3. Построить три изображения детали в тонких линиях, соблюдая проекционную связь. При соединении половины вида с половиной разреза не показывают штриховыми линиями внутренний контур детали.

Рис. 24 Пример расположения видов на листе.

4. Нанести выносные и размерные линии, стрелки, проставить размерные числа, знакидиаметров, радиусов, уклонов и конусности (ГОСТ 2.307-2011.

5. Проверить правильность выполненных изображений.

6. Обвести чертеж линиями требуемой толщины(ГОСТ 2.303-68).

7. Заполнить основную надпись чертежа в соответствии сГОСТ 2.104-2006.

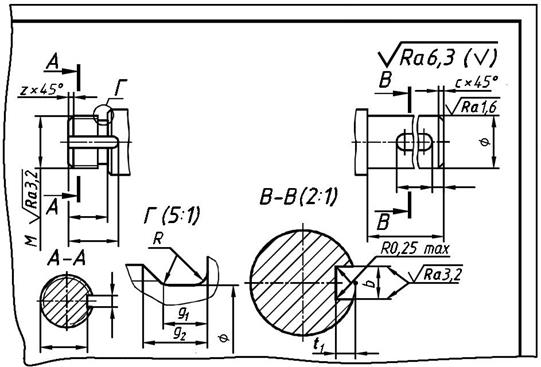

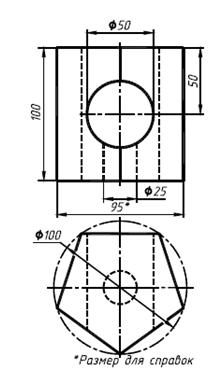

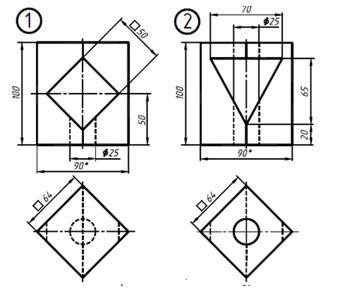

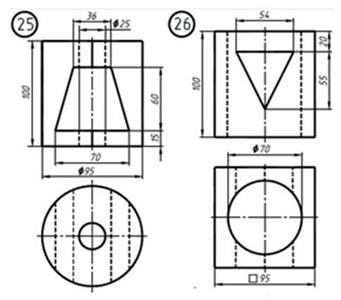

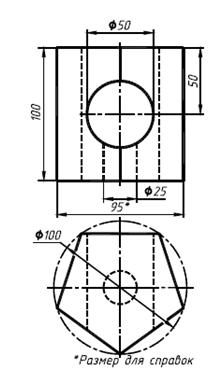

На рис. 25 представлены две проекции одной из возможныхвариантов деталей, а на рис. 26 дан пример выполнения ее чертежа. На главном изображении вид отделен от фронтального разрезаволнистой линией, проведенной правее оси симметрии, так как награницу попало ребро призмы.

На месте вида слева выполнен полный профильный разрез, таккак относительно П3 деталь не является симметричной фигурой.

Рис. 25

Рис. 26

Варианты

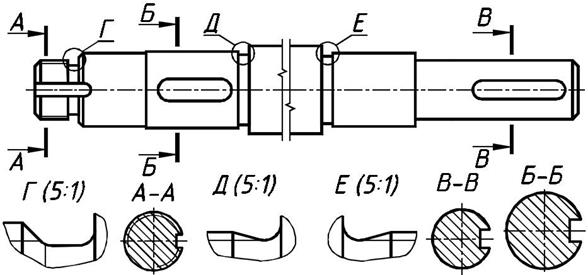

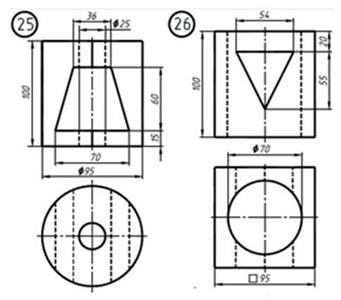

Выполнение чертежа вала

Данные для выполнения чертежа вала: наглядное изображение и таблица параметров при- ведены в приложении 1. Задание следует выполнять в соответствии с вариантом (номером в списке группы).

Чертёж детали должен занимать отдельный лист стандартного формата и иметь основную надпись по ГОСТ 2.104-2006. Основную надпись на формате А4 следует располагать только вдоль короткой стороны листа.

Процесс выполнения чертежа любой детали состоит из нескольких этапов:

1. Ознакомление с формой и размерами детали.

2. Выбор главного вида и количества изображений.

3. Компоновка изображений на листе.

4. Нанесение знаков шероховатости.

5. Нанесение размеров.

6. Оформление технических условий и заполнение граф основной надписи.

1.1. Ознакомление с формой и размерами вала

Внимательно рассмотрев в приложении 1 фрагмент чертежа общего вида, соответствующий варианту, следует изучить конструктивные особенности вала: наличие и форму шпоночных пазов, проточек, фасок, галтелей, резьбовых участков, посадочных мест под подшипники (цапф) и т. д.

При выявлении конструкции детали по изображению на чертеже сборочной единицы сле- дует иметь в виду, что эти чертежи выполняют с упрощениями. Не показывают мелкие эле- менты: фаски, проточки, галтели, зазоры между стержнем и отверстием и т. п. На чертежах де- талей эти элементы должны быть показаны обязательно.

Следует обратить внимание на сопрягаемые поверхности вала. Выявить характер контакта

– подвижный или неподвижный. Уяснить способы соединения вала с другими деталями.

Необходимо помнить, что многие конструктивные элементы деталей стандартизованы, например, фаски, галтели, проточки, шпоночные пазы.

На рис. 1 приведен один из фрагментов чертежа общего вида редуктора. Вал (поз. 13) установлен в корпусе с помощью двух шарикоподшипников (поз. 34). Левый подшипник, напрессованный на вал, фиксируется в осевом направлении гайкой (поз. 24), круглой шлицевой (ГОСТ 11871-88), навернутой на резьбовой конец вала. Гайку от само отвинчивания предохраняет шайба (поз. 26) стопорная много лапчатая (ГОСТ 11872-89). Внутренним язычком шайба входит в специальную канавку на валу, а одну из наружных лапок загибают при сборке в паз гайки. Другой подшипник фиксируется втулкой (поз. 10), напрессованной на вал. Зубчатое колесо (поз. 12) напрессовано на вал на призматической шпонке (поз. 28). На выходном конце вала предусмотрена призматическая шпонка (поз. 27).

Зубчатое колесо фиксируется буртиком вала и дистанционным кольцом (поз. 11). Подшипники защищены торцовыми крышками: глухой (поз. 32), с канавкой для уплотнительного кольца (поз. 33) и защитными шайбами (поз. 7).

Рис. 1

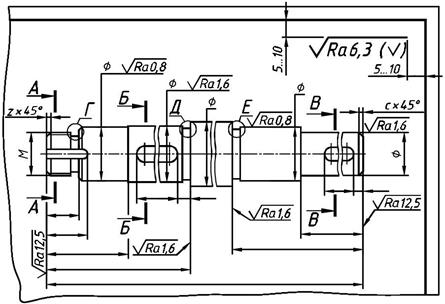

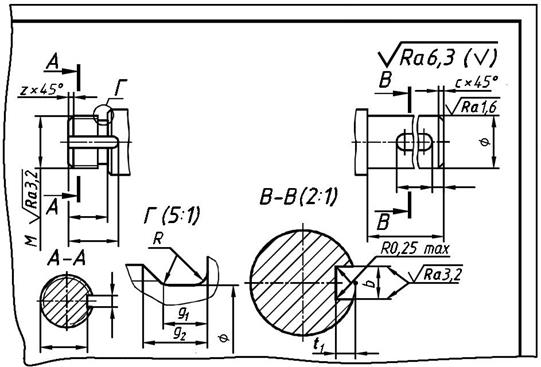

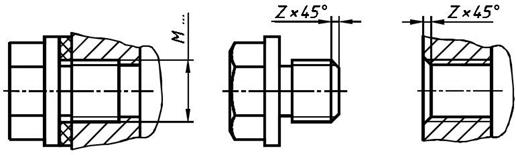

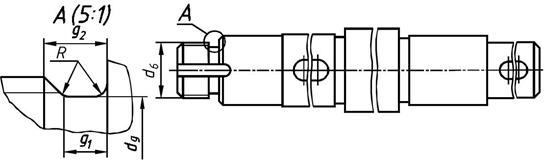

На рис. 2 приведено изображение вала редуктора с указанием стандартизованных элемен- тов. Эта деталь имеет следующие стандартизованные элементы: фаска резьбового участка (Z), фаска гладкой цилиндрической поверхности (C), канавки для выхода шлифовального круга (À), проточка для выхода инструмента при нарезании резьбы (Á), галтель (R), пазы для приз- матических шпонок, канавка под язычок стопорной шайбы.

Размеры участков вала приведены в таблицах приложения 1. Размеры стандартизованных элементов следует назначить в соответствии с данными соответствующих стандартов.

Рис. 2

Фаски – конические или плоские узкие срезы (притупления) острых кромок деталей – применяют для облегчения процесса сборки, предохранения рук от порезов острыми кромками и в других случаях. Фаски обязательны на торцах у наружных и внутренних сопрягаемых ци- линдрических поверхностей со стороны, с которой производится их соединение при монтаже. Размеры фасок (табл. 1) и правила их указания на чертежах стандартизованы.

Таблица 1

Фаски цилиндрических деталей [ГОСТ 10948-64], мм

| Диаметр, d

| До 10

| Св. 10 до 15

| Св. 15 до 30

| Св. 30 до 45

| Св. 45 до 70

| Св. 70 до 100

|

| Фаска c45

| 0,5

| 1,0

| 1,5

| 2,0

| 2,5

| 3,0

|

Фаски обязательны на стержнях и в отверстиях с резьбой. Эти фаски назначаются в зави- симости от типа резьбы и ее шага. В табл. 2 приведены размеры фасок для деталей с наружной и внутренней метрической резьбой.

Таблица 2

Фаски для метрических резьб (ГОСТ 10549-80), мм

| Шаг резьбы,

P

| 0,5

| 0,7

| 0,8

| 1,0

| 1,25

| 1,5

| 1,75

| 2,0

| 2,5

| 3,0

| 3,5

| 4,0

| 4,5

| 5,0

|

| Фаска

z45

| 0,5

| 0,5

| 1,0

| 1,0

| 1,6

| 1,6

| 1,6

| 2,0

| 2,5

| 2,5

| 2,5

| 3,0

| 3,0

| 4,0

|

Галтели – скругления внутренних и внешних углов на деталях машин. Галтели служат для повышения прочности (выносливости) валов, осей и других деталей в местах перехода от одного диаметра к другому. Размеры галтелей выбирают согласно ГОСТ 10948-64* из сле- дующего ряда чисел: (0,5); 0,6; (0,8); 1,0; (1,2); 1,6; (2,0); 2,5; (3,0); 4,0; (5,0); 6,0 и т. д.

Поверхности детали, на которые напрессовывают зубчатые колеса, шкивы, подшипники и т. п., как правило, шлифуют. Их отделяют от нешлифованных поверхностей канавками для выхода шлифовального круга. Размеры канавок для выхода шлифовального круга (ГОСТ 8820-69), в зависимости от диаметра вала, приведены в табл. 3.

Таблица 3

Таблица 4

Размеры проточек для метрической резьбы (ГОСТ 27148-86), мм

| Шаг резьбы P

| Радиус скругления R

| g1 не менее

| g2 не более

| Диаметр канавки dg

|

| 1,0

| 0,5

| 1,6

| 3,00

| d – 1,6

|

| 1,25

| 0,6

| 2,0

| 3,75

| d – 2,0

|

| 1,5

| 0,8

| 2,5

| 4,50

| d – 2,3

|

| 1,75

| 1,0

| 3,0

| 5,25

| d – 2,6

|

| 2,0

| 1,0

| 3,4

| 6,00

| d – 3,0

|

| 2,5

| 1,2

| 4,4

| 7,50

| d – 3,6

|

| 3,0

| 1,6

| 5,2

| 9,00

| d – 4,4

|

На рис. 3. приведен фрагмент чертежа сборочной единицы. Подшипник

1, напрессованный на вал

2, фиксируется в осевом направлении гайкой

4, круглой шлицевой (ГОСТ 11871-88), навернутой на резьбовой конец вала. Гайку

4 от самоотвинчивания предохраняет шайба

3 сто- порная многолапчатая (ГОСТ 11872-89). Внутренним язычком шайба

3 входит в специальную канавку на валу, а одну из наружных лапок загибают при сборке в паз гайки

4.

Рис. 3

В табл. 5 приведены размеры канавок на валу под язычок стопорной шайбы. Размеры ка- навок выбирают в зависимости от диаметра резьбы на валу (d6). Резьбу на валу и на гайке на- резают метрическую с мелким шагом. При диаметре вала от 14 до 52 мм – шаг 1,5 мм.

Т аблица 5

Рис. 4

Таблица 6

Размеры шпоночных пазов для призматических шпонок (ГОСТ 23360-80), мм

| Диаметр вала

D

| Ширина паза

b

| вал

t1

| втулка

t2

| c или r

|

| Св.10 до 12

| 4

| 2,5

| 1,8

| 0,08…0,16

|

| Св.12 до 17

| 5

| 3,0

| 2,3

|

0,16…0,25

|

| Св.17 до 22

| 6

| 3,5

| 2,8

|

| Св. 22 до 30

| 8

| 4,0

| 3,3

|

| Св.30 до 38

| 10

| 5,0

| 3,3

|

0,25…0,4

|

| Св. 38 до 44

| 12

| 5,0

| 3,3

|

| Св. 44 до 50

| 14

| 5,5

| 3,8

|

| Св. 50 до 58

| 16

| 6,0

| 4,3

|

Длины шпонок (шпоночных пазов) должны выбираться из ряда: 12; 14; 16; 18; 20; 22;

25; 28; 32; 36; 40; 45; 50; 56; 63 (на 6…15 мм короче длины участка вала, на котором выфрезерован паз).

2 Выбор главного вида и количества изображений

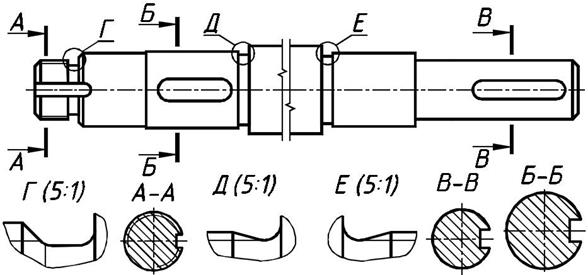

Количество изображений (видов, разрезов, сечений) должно быть наименьшим, но обеспе- чивающим полное представление о конструкции вала. Для деталей круглой формы (валов, осей, втулок) главное и обычно единственное изображение располагают так, что ось принима- ет горизонтальное положение, т. е. параллельное основной надписи чертежа. Такое изображе- ние соответствует положению детали при ее обработке на станке. При наличии на валу шпо- ночных пазов, шлицев, канавок, проточек, главное изображение дополняется сечениями для простановки размеров шпоночных пазов и шероховатости боковых поверхностей шлицев. Форму проточек выявляют, как правило, выносными элементами в бо̀льшем масштабе, чем главное изображение (рис. 5).

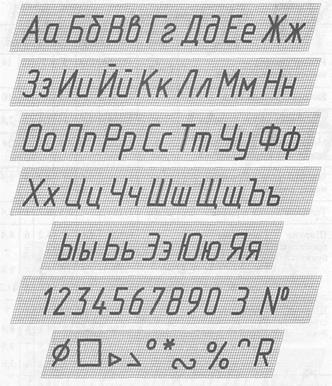

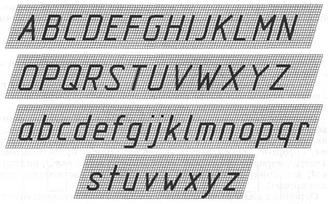

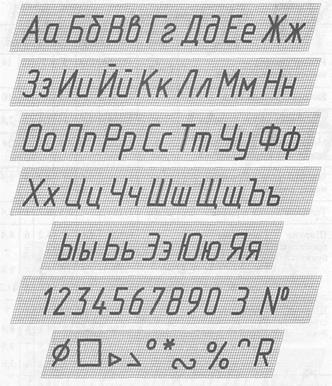

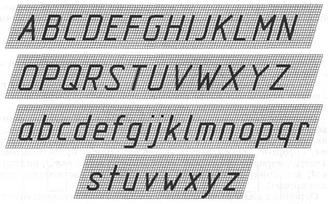

Для обозначения на чертеже изображений (видов, разрезов, сечений), поверхностей, разме- ров и других элементов изделия применяют прописные буквы русского алфавита, за исключе- нием букв ¨, Ç, É, Î, X, Ú, Û, Ü. Буквенные обозначения присваивают в алфавитном порядке без повторений и пропусков. Размер шрифта буквенных обозначений должен быть в два разабольше размера цифр размерных чисел данного чертежа (ГОСТ 2.316-2008).

Масштаб изображения на чертеже, отличающийся от указанного в основной надписи, при- водят непосредственно после надписи, относящейся к изображению, например: Ã (5:1).

Рис. 5

3. Компоновка изображений на листе

Следует предусмотреть место для всех необходимых изображений, знаков шероховато- сти и размеров. Участки вала, имеющие постоянное или закономерно изменяющееся попереч- ное сечение, допускается изображать с разрывами. Изображения с разрывами ограничивают сплошной волнистой линией, соединяющей соответствующие линии контура или сплошной тонкой линией с изломом, которая может выходить за контур изображения на длину 2–4 мм (ГОСТ 2.305-2008, п. 9.10).

Выносной элемент следует располагать возможно ближе к соответствующему месту на изображении вала. Сечение для простановки размеров шпоночного паза по построению и рас- положению должно соответствовать направлению, указанному стрелками. Допускается распо- лагать сечения на любом месте поля чертежа.

Пример выполнения учебного чертежа вала с пазами для призматической шпонки приве- ден на рис. 10. Обратите внимание на то, что чертеж вала выполнен на формате À3.

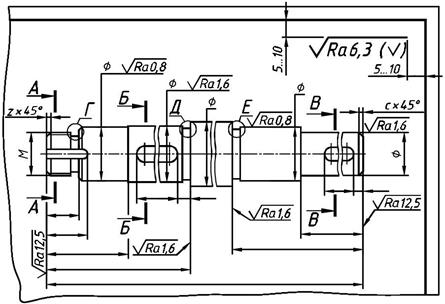

4 Нанесение знаков шероховатости поверхностей детали

Большое значение для работоспособности детали имеет микрогеометрия ее поверхности. Поэтому на чертеже дают указания о допустимых микронеровностях (шероховатости) на по- верхностях, ограничивающих деталь.

Поверхность детали после механической обработки не бывает абсолютно гладкой, так как режущий инструмент оставляет на ней следы в форме микро неровностей выступов и впадин (рис. 6).

Поверхность детали после механической обработки не бывает абсолютно гладкой, так как режущий инструмент оставляет на ней следы в форме микро неровностей выступов и впадин (рис. 6).

Рис. 6

Шероховатость поверхности характеризуется величиной микро неровностей реальной по- верхности (в мкм), определяющей ее отклонение от идеально гладкой поверхности. Качество поверхности по ГОСТ 2789-73 оценивается шестью параметрами, В учебных чертежах исполь- зуют только два из них:

Ra – среднее арифметическое отклонение профиля, т. е. среднее арифметическое значение ординат yi некоторого количества точек, выбранных на базовой длине;

Rz – высота неровностей профиля по десяти точкам, т. е. сумма средних абсолютных зна- чений высот пяти наибольших выступов и глубин пяти наибольших впадин профиля в преде- лах базовой длины.

Параметр Ra, предпочтительнее. При выполнении учебных эскизов и чертежей рекомен- дуются следующие значения этого параметра: 50; 25; 12,5, 6,3; 3,2; 1,6; 0,8; 0,4 (мкм).

Шероховатость поверхностей обозначается на чертеже для всех выполняемых по данному чертежу поверхностей изделия независимо от методов их образования. В обозначении шеро- ховатости поверхности применяют один из знаков, изображенных на рис. 7 в соответствии с ГОСТ 2.309-73. Высота знака h должна быть приблизительно равна применяемой на чертеже высоте размерных чисел. Высота H равна (1,5... 5) h.

Толщина линий знаков должна быть приблизительно равна половине толщины сплошной толстой линии, применяемой на чертеже.

Рис. 7

В обозначении шероховатости поверхности, вид обработки которой конструктором не ус- танавливается, применяют знак по рис. 7, а).

В обозначении шероховатости поверхности, которая должна быть образована удалением слоя материала: точением, фрезерованием, сверлением, шлифованием и т. д., применяют знак по рис. 7, б).

В обозначении шероховатости поверхности, которая должна быть образована без удаления слоя материала, например, литьем, ковкой, штамповкой и т. п., а также поверхности, не обра- батываемые по данному чертежу (сохраняемые в состоянии поставки), применяют знак по рис. 7, в).

Правила обозначения шероховатости поверхностей на чертежах (ГОСТ 2.309-73)

1. Знаки шероховатости на изображении изделия располагают:

– на выносных линиях между контуром детали и размерными линиями;

– на полках линийвыносок;

– на размерных линиях или их продолжении;

– на линиях контура поверхности по возможности ближе к размерной линии, относящейся к данной поверхности.

Рис. 8

2.

Острие знака шероховатости (или полки линии-выноски, на которой он расположен) должно прикасаться к обрабатываемой поверхности (или линии, ее продолжающей) с той стороны, откуда возможен подвод режущего инструмента. При любом положении знака длинная его сторона должна быть справа по отношению к наблюдателю, находя- щемуся в вершине угла. Высота цифр значения шероховатости равна высоте цифр раз- мерных чисел на поле чертежа.

Острие знака шероховатости (или полки линии-выноски, на которой он расположен) должно прикасаться к обрабатываемой поверхности (или линии, ее продолжающей) с той стороны, откуда возможен подвод режущего инструмента. При любом положении знака длинная его сторона должна быть справа по отношению к наблюдателю, находя- щемуся в вершине угла. Высота цифр значения шероховатости равна высоте цифр раз- мерных чисел на поле чертежа.

3.

Обозначение шероховатости, одинаковой для части поверхностей детали помещают в правом верхнем углу чертежа вместе с условным обозначением (). Это означает, что все поверхности, не имеющие на чертеже знаков шероховатости, должны иметь шеро- ховатость, указанную перед условным обозначением () (рис. 8). Размеры знаков в скобках и на изображении одинаковы; размер знака перед скобкой увеличивается в 1,5 раза, линия знака – сплошная толстая основная.

Обозначение шероховатости, одинаковой для части поверхностей детали помещают в правом верхнем углу чертежа вместе с условным обозначением (). Это означает, что все поверхности, не имеющие на чертеже знаков шероховатости, должны иметь шеро- ховатость, указанную перед условным обозначением () (рис. 8). Размеры знаков в скобках и на изображении одинаковы; размер знака перед скобкой увеличивается в 1,5 раза, линия знака – сплошная толстая основная.

Числовые значения параметра шероховатости Ra в зависимости от функционального на- значения поверхности вала можно принимать по табл. 7.

Таблица 7

Примерное значение шероховатости поверхности в зависимости от ее конструктивного назначения

| Вид поверхности

| Ra, мкм

|

| Поверхности заготовок (литых, штампованных, кованых) в состоя- нии поставки, не прошедшие механической обработки и не опреде- ляемые данным чертежом

|

|

| Нерабочие торцы валов, отверстия под болты (винты), опорные поверхности станин, кронштейнов, кожухов

|

Ra 12,5

|

| Канавки, фаски, галтели на валах и колёсах, нерабочие поверхно- сти зубчатых колёс и шпоночных пазов на валах, опорные поверхно- сти под головки болтов (гаек), боковая поверхность витков резьбы грубого класса точности

|

Ra 6,3

|

| Рабочие поверхности шпоночных пазов на валах и нерабочие – ко- лес, торцы ступиц зубчатых колёс, рабочие поверхности шкивов ре- менных передач, боковая поверхность витков резьбы среднего класса точности, поверхности стыка корпуса и крышки редуктора

|

Ra 3,2

|

| Боковые профили зубьев зубчатых колес, торцы заплечиков валов для базирования подшипников и зубчатых колес, рабочие поверхно- сти шпоночных пазов в отверстиях колес, поверхности центрирую- щих буртиков крышек подшипников

|

Ra 1,6

|

| Цапфы валов и посадочные поверхности отверстий зубчатых колес

| Ra 0,8

|

| Поверхности валов, контактирующих с резиновыми манжетами

| Ra 0,4

|

Пример обозначения шероховатости поверхности профиля резьбы показан на рис. 9, а).

Обозначение шероховатости боковых поверхностей шпоночного паза наносят, как показа- но на рис. 9, б). Поверхность паза, имеющая неподвижный контакт со шпонкой, а также про- точки, канавки и фаски имеют шероховатость Ra 6,3, указанную в правом верхнем углу черте- жа (см. рис. 9).

Подробнее о нанесении шероховатости поверхностей на чертежах изложено в [1].

а) б)

Рис. 9

5. Нанесение размеров

Размеры конструктивных элементов вала для конкретного варианта определяем по табли- цам приложения 1. Размеры шпоночных пазов назначаем по табл. 6 в зависимости от диаметра вала в том месте, где находится шпоночный паз.

Размеры канавок для выхода шлифовального круга назначаем по табл. 3 в зависимости от диаметра вала в том месте, где находится проточка. Размеры проточек для выхода инструмен- та при нарезании метрической резьбы определяем по табл. 4 в зависимости от шага резьбы резьбового участка вала. Размеры канавок под язычок стопорной шайбы выбираем по табл. 5 в зависимости от диаметра резьбы на валу.

На рис. 10 приведён пример простановки размеров на чертеже вала со шпоночными паза- ми. Длины участков вала проставляют с учетом технологии его изготовления.

При простановке размера длины участка вала с проточкой, размер проставляется от торца до торца, включая проточку (размер 12). Обязательно проставляют габаритный размер – длину заготовки. Проставлять размеры замкнутой цепочкой не допускается.

В гр

Поверхность детали после механической обработки не бывает абсолютно гладкой, так как режущий инструмент оставляет на ней следы в форме микро неровностей выступов и впадин (рис. 6).

Поверхность детали после механической обработки не бывает абсолютно гладкой, так как режущий инструмент оставляет на ней следы в форме микро неровностей выступов и впадин (рис. 6).

Острие знака шероховатости (или полки линии-выноски, на которой он расположен) должно прикасаться к обрабатываемой поверхности (или линии, ее продолжающей) с той стороны, откуда возможен подвод режущего инструмента. При любом положении знака длинная его сторона должна быть справа по отношению к наблюдателю, находя- щемуся в вершине угла. Высота цифр значения шероховатости равна высоте цифр раз- мерных чисел на поле чертежа.

Острие знака шероховатости (или полки линии-выноски, на которой он расположен) должно прикасаться к обрабатываемой поверхности (или линии, ее продолжающей) с той стороны, откуда возможен подвод режущего инструмента. При любом положении знака длинная его сторона должна быть справа по отношению к наблюдателю, находя- щемуся в вершине угла. Высота цифр значения шероховатости равна высоте цифр раз- мерных чисел на поле чертежа.

Обозначение шероховатости, одинаковой для части поверхностей детали помещают в правом верхнем углу чертежа вместе с условным обозначением (). Это означает, что все поверхности, не имеющие на чертеже знаков шероховатости, должны иметь шеро- ховатость, указанную перед условным обозначением () (рис. 8). Размеры знаков в скобках и на изображении одинаковы; размер знака перед скобкой увеличивается в 1,5 раза, линия знака – сплошная толстая основная.

Обозначение шероховатости, одинаковой для части поверхностей детали помещают в правом верхнем углу чертежа вместе с условным обозначением (). Это означает, что все поверхности, не имеющие на чертеже знаков шероховатости, должны иметь шеро- ховатость, указанную перед условным обозначением () (рис. 8). Размеры знаков в скобках и на изображении одинаковы; размер знака перед скобкой увеличивается в 1,5 раза, линия знака – сплошная толстая основная.