Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Топ:

Когда производится ограждение поезда, остановившегося на перегоне: Во всех случаях немедленно должно быть ограждено место препятствия для движения поездов на смежном пути двухпутного...

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Интересное:

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

В крупносерийном и массовом производствах применение специального профильного и периодического проката сокращает, а часто исключает механическую обработку. Специальный профильный прокат как исходный материал уменьшает трудоемкость процесса горячей штамповки заготовок.

При выполнении заготовок свободной ковкой желательны простые, симметричные и прямые формы.

Следует избегать пересечений цилиндрических элементов между собой и цилиндрических элементов с призматическими; ребристых сечений, бобышек и выступов на основных поверхностях поковок.

Нежелательны конусообразные и клиновые формы. Детали сложной формы, не поддающиеся упрощению в цельном виде, целесообразно заменять сварными конструкциями из простых элементов.

При конструировании штамповок, получаемых на молотах и прессах, рекомендуется руководствоваться следующими указаниями.

1. Геометрическая форма заготовок должна обеспечивать возможность их свободного извлечения из штампа.

2. Боковые поверхности должны иметь уклоны (для наружных поверхностей 5-15°, для внутренних 7-15°).

3. Переходы от одной поверхности к другой осуществлять с закруглениями. Не допускать острых углов.

4. Конструкция заготовки должна допускать разъем штампов по плоскости (нежелателен разъем по ломаной линии или криволинейной поверхности).

5. Выступы и ребра не должны быть близко расположены друг к другу, так как это затрудняет течение металла и заполнение полостей штампа.

При холодной высадке применяют калиброванный прокат. Высаживаемые элементы должны иметь простую форму при минимальном объеме и диаметре.

При листовой штамповке конструкция заготовки должна иметь минимальный отход металла при раскрое (рис. 60.1). Для этого контур одной заготовки должен быть по возможности точной копией другой ее стороны.

|

|

Минимальная ширина заготовки должна быть для мягкой стали в 1,5 раза толще материала.

При конструировании отливок рекомендуется руководствоваться следующим.

1. Конфигурация отливки должна обеспечивать возможность беспрепятственного извлечения модели из формы и стержней из стержневых ящиков. С этой целью необходимо предусматривать формовочные уклоны вертикальных поверхностей отливки, выбирая их величину в зависимости от высоты поверхности.

2. Избегать значительных по размерам горизонтальных поверхностей, занимающих верхнее положение при заливке, так как на этих плоскостях могут возникать газовые раковины.

3. Предусматривать равномерное охлаждение всех сечений отливки и допускать ее свободную усадку. С возникновением остаточных напряжений связано коробление отливок и появление трещин.

4. На чертежах отливок отмечать базы, которыми будут пользоваться при механической обработке.

5. При назначении толщины стенок отливок необходимо учитывать размер и массу отливки, применяемый для литья материал и метод литья. Внутренние стенки отливки должны быть на 20 % тоньше наружных.

6. При литье по выплавляемым моделям из-за малой жесткости керамических материалов литейной формы следует:

• избегать в заготовке поверхностей большой протяженности;

• выдерживать одинаковую толщину стенок;

• избегать глухих отверстий.

7. При литье в оболочковые формы должна быть одна плоскость разъема. Следует выдерживать равную толщину стенок и избегать объемных частей и стержней.

8. При литье в кокиль толщина стенок должна быть по возможности одинаковой и конструкция отливки - удобной для ее удаления из формы.

Общие требования механической обработки к технологичности конструкции

Общие требования, предъявляемые к конструктивному оформлению деталей машин, формулируются следующим образом.

|

|

1. Сокращать объем механической обработки, уменьшая протяженность обрабатываемых поверхностей. Предусматривать допуски только на размеры поверхностей сопряжения (рис. 60.2).

2. Обеспечивать точные и надежные базы.

3. Предусматривать простановкой размеров совмещение технологических и измерительных

баз.

4. Обеспечивать достаточную жесткость деталей.

5. Предусматривать возможность удобного подвода высокопроизводительного инструмента к обрабатываемой поверхности. Сокращать путь врезания инструмента.

6. Предусматривать свободный выход режущих инструментов при обработке на проход (рис. 60.3).

7. Предусматривать возможность удобного технического и эффективного контроля обрабатываемых заготовок.

8. Конструировать детали с учетом возможности одновременной установки нескольких деталей при обработке.

14. Зак. 2203.

Технологические требования к элементарным поверхностям деталей машин

Рис. 60.4. Наружные поверхности вращения. Ступенчатые поверхности должны иметь минимальный перепад диаметров. При больших перепадах применяют высадку головок, фланцев или используют составные конструкции для уменьшения объема обработки резанием и расхода металла. Не рекомендуется делать кольцевые канавки на торцах, особенно со стороны стержня (рис. 60.4, а), так как они трудоемки в обработке, и выступы, не вписывающиеся в контур поперечного сечения детали (рис. 60.4, б). Элементы тел вращения унифицируют для использования одних и тех же многорезцовых наладок (рис. 60.4, в). Рекомендуется заменять переходные поверхности фасками (рис. 60.4, г). Сферические выпуклые поверхности делают со срезом перпендикулярно оси (рис. 60.4, д), в местах сопряжения точных поверхностей предусматривают выход инструмента (рис. 60.4, е)

Отверстия

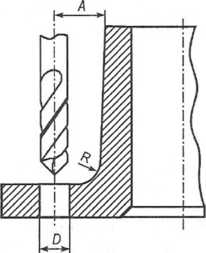

1. Во избежание поломки сверл поверхности на входе и выходе инструмента должны быть перпендикулярны оси отверстия (рис. 60.5).

2. Необходимо предусматривать сквозные отверстия, так как их обработка значительно легче обработки глухих отверстий.

3. Конструкция глухих отверстий должна быть увязана с конструкцией применяемого осевого инструмента, например зенкера (рис. 60.6, а) или развертки (рис. 60.6, б).

4. Ось отверстия должна располагаться от вертикальной стенки детали не ближе определенного расстояния:

|

|

,

,

а для отверстий под соединительные болты:

,

,

где D - диаметр отверстия;  - диаметр описанной окружности гайки; R - радиус переходной поверхности к поверхности фланца (рис. 60.7).

- диаметр описанной окружности гайки; R - радиус переходной поверхности к поверхности фланца (рис. 60.7).

5. Расстояние между отверстиями необходимо назначать с учетом возможности применения многошпиндельных сверлильных головок; унифицировать расположение и размеры отверстий во фланцах в целях применения многошпиндельных головок.

6. Количество отверстий во фланцах выбирать таким, чтобы можно было сверлить их многошпиндельной головкой.

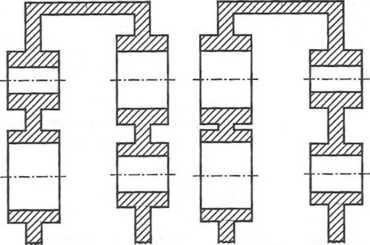

7. Для одновременной обработки нескольких отверстий, расположенных на одной оси, рекомендуется последовательно уменьшать размеры отверстий на величину, превышающую припуск на обработку предшествующего отверстия (ступенчатое расположение отверстий).

8. При сверлении отверстий в пазах назначать их диаметр меньше ширины пазов на 0,5 — 1,0 мм.

9. У дна точных глухих отверстий предусматривать канавку для выхода инструмента (рис. 60.8).

Рис. 60.7. Требования к технологичности

расположения оси отверстий относительно вертикальной стенки заготовки

Рис. 60.8. Требования к технологичности конструкции глухих отверстий

10. Избегать отверстий с непараллельными осями (рис. 60.9), а также глухих отверстий, пересекающихся с внутренними полостями (рис. 60.10), предпочтительнее делать сквозное отверстие с заглушкой.

a в

Рис. 60.9. Требования к технологичности расположения осей отверстий:

а - нетехнологично; б - технологично

Рис. 60.10. Требования к технологичности пересекающихся отверстий:

а - нетехнологично; б - технологично

а б

Рис. 60.11. Требования к технологичности цекуемых торцов отверстий:

а - нетехнологично; б - технологично

Рис. 60.12. Требования к технологичности канавок в отверстиях

П.Цекование торцов отверстий лучше делать точением или фрезерованием (рис. 60.11).

12. Избегать растачивания канавок в отверстиях, обрабатываемых на сверлильных и агрегатных станках, так как это усложняет обработку (рис. 60.12)

|

|

Резьбы

Рис. 60.13. Требования к технологичности заходной фаски на нарезаемом отверстии

1. Рекомендуется на нарезаемом отверстии применять заходную фаску (рис. 60.13).

2. Резьба должна быть нормализована не только для данной машины, но и для всего завода или данной отрасли промышленности

3. Следует избегать применения резьб малого диаметра ( 6 мм) в круглых деталях ввиду частой поломки метчиков при механическом нарезании таких резьб.

6 мм) в круглых деталях ввиду частой поломки метчиков при механическом нарезании таких резьб.

4. При нарезании резьбы на концах валиков надо предусматривать сбег резьбы.

5. Конструкция отверстия с резьбой должна давать возможность работать резьбовым инструментом на проход (рис. 60.14).

а б в г

Рис. 60.14. Требования к технологичности резьб в отверстии: а, в - нетехнологично; б, г - технологично

Плоскости

1. Конфигурация обрабатываемых плоскостей в плане должна обеспечивать равномерный и безударный съем стружки.

2. Размеры плоскости (ширину) необходимо увязывать с нормальным рядом диаметров торцов или длин цилиндрических фрез.

Puc. 60.15. Требования к технологичности конструкции плоских поверхностей при обработке

плоскости на проход (а-г)

3. Необходима предварительная обработка плоскостей на проход (рис. 60.15, а).

4. В случае, когда не предусмотрен выход для режущего инструмента, переходная часть обрабатываемых плоскостей должна соответствовать размерам и виду поверхностей режущего инструмента (рис. 60.15, б).

5. Плоскости бобышек и площадок на деталях следует располагать на одном уровне (рис. 60.15, в). При этом необходимо избегать обработки закрытых площадок (внутри корпусных деталей).

6. Обрабатываемые плоскости желательно располагать выше примыкающих элементов (ребер, выступов), это облегчает обработку на проход (рис. 60.15, г).

Фасонные поверхности

а б

1. Радиусы вогнутых и выгнутых поверхностей увязывают с размерами нормальных фрез.

1. Радиусы вогнутых и выгнутых поверхностей увязывают с размерами нормальных фрез.

2. Конструкция вогнутой сферической поверхности должна предусматривать сквозное или глухое отверстие, чтобы при ее обработке не было нулевых скоростей резания (рис. 60.16).

Рис. 60.16. Требования к технологичности конструкции вогнутой сферической формы: а - сквозное отверстие; б - глухое отверстие

Пазы и гнезда

1. Пазы должны по возможности допускать обработку на проход.

2. Предпочтительны пазы, обрабатываемые дисковыми, а не концевыми фрезами (рис. 60.17).

Рис. 60.17. Требования к технологичности формы пазов:

а - нетехнологично; б – технологично

Рис. 60.18. Требования к технологичности радиусов закруглений у гнезд выемок

3. Глубину и ширину пазов выбирают в соответствии с размерами нормальных пазовых фрез.

|

|

4. Радиусы закруглений у гнезд выемок должны быть одинаковыми по всему контуру обрабатываемой поверхности и соответствовать размерам нормальных пазовых фрез (рис. 60.18). Приведенные правила и рекомендации носят общий характер. Для деталей, обрабатываемых на станках с ПУ, агрегатных станках, автоматических линиях существуют дополнительные рекомендации.

Корпусные детали

1. Корпусные детали должны иметь хорошо развитые опорные технологические базы, обеспечивающие надежное жесткое крепление детали в процессе механической обработки с расположением этих баз в одной плоскости.

2. При наличии соосных отверстий на нескольких осях целесообразно предусматривать убывание диаметров отверстий в одном направлении на всех осях. Отверстие в детали (рис. 60.19) можно обрабатывать только с поворотом детали, сначала обрабатывают отверстия, расположенные на одной оси, после поворота - отверстия, расположенные на другой оси. Поворот детали увеличивает погрешность в относительном расположении отверстия. В технологичной конструкции этот недостаток устранен.

а 6

Рис. 60.19. Требования к технологичности к конструкций соосных отверстий:

а - нетехнологично; б - технологично

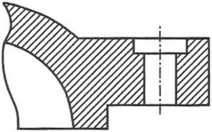

3. Внутренние торцевые поверхности должны быть легко доступны для обработки (рис. 60.20). Внутренний торец 1 обрабатывается через отверстие 2 зенкером, насаживаемым на оправку, что при небольшом отверстии 2 менее производительно. С увеличением диаметра отверстия указанный торец можно обрабатывать на предварительно настроенном станке с высокой производительностью.

Рис. 60.20. Требования к технологичности конструкции внутренних торцовых поверхностей:

а-нетехнологично; б—технологично

Общие требования термической и химико-термической обработки

|

|

|

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!