При изучении разных типов конструкций были выявлены основные недостатки таких приспособлений – излишняя длина и, как следствие, низкая маневренность, высокая цена и чрезмерная высота подхвата. Поэтому было решено спроектировать приспособление с применением простых в изготовлении и стандартных элементов конструкции.

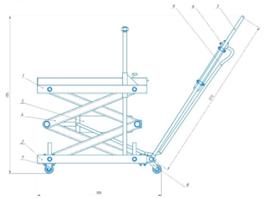

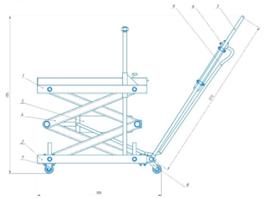

На рис. 1 изображен общий вид предлагаемой конструкции с основными ее элементами. Оборудование состоит из рамы на четырех колесах, изготовленной из сварной трубы квадратного сечения, к которой крепятся балки, направляющие, ручка для перемещения и насос. К платформе также крепятся балки и движущаяся площадка.

Рис. 1. Чертеж конструкции предлагаемого оборудования: 1 – платформа с выдвижной площадкой; 2 – нижняя рама с направляющими; 3 – ручка; 4 – ножничный механизм подъема; 5 – гидроцилиндр; 6 – гидравлический насос; 7 – переднее колесо; 8 – заднее колесо; 9 – шланг высокого давления

Оборудование работает следующим образом. При необходимости поднять платформу 1 с выдвижной площадкой в верхнее положение оператор приводит в действие гидравлический насос 6 с помощью ручки 3. От насоса 6 масло проходит по шлангу высокого давления 9 к силовому гидроцилиндру 5. В свою очередь, шток гидроцилиндра задвигается, приводя в действие ножничный механизм подъема. Важно заметить, что платформа 1 имеет свои направляющие, жестко закрепленные к раме, исключающие возможность перекоса при неравномерном распределении нагрузки по площадке.

После проведения расчетов для элементов конструкции были получены следующие параметры.

· Выдвижная площадка: размер стороны балки квадратного сечения Н = 36 мм, масса рамы 13,2 кг (масса рассчитывалась с помощью программы «КОМПАС 3D).

· Подъемная платформа: размер стороны балки квадратного сечения Н = 60 мм, масса платформы 40,2 кг.

· Оси крепления верхней платформы: принимаем диаметр по ряду R40 СТ СЭВ 514-77 d = 28 мм, масса осей m = 6,4 кг.

· Балки подъемного механизма: размер стороны Н = 60 мм, площадь поперечного сечения А = 1253 мм2, масса одного метра m = 9,84 кг.

· Оси, соединяющие балки подъемного механизма: принимаем ось диаметром d = 40 мм.

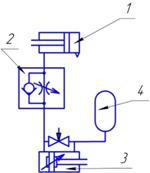

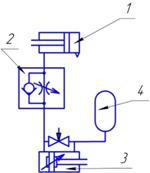

Для механизации проведения погрузочно-разгрузочных работ был спроектирован гидравлический привод (рис. 2). Рассчитав усилие на штоке гидроцилиндра (87,4 кН), необходимое расстояние хода поршня (280 мм) и время операции (30 с), выбираем гидроцилиндр по ГОСТ 25020–93 ГЦО 1-100×32×230. С учетом необходимой жидкости для бака выбираем насос НРГ 7004 с емкостью бака 400 см3 и производительностью 4,75см3/дв.ход. В качестве гидролинии выбираем шланг высокого давления, изготовленный по стандарту DIN 20022 2SN, 2SN10(3/8) с диаметрами 9,5/18,7, рабочим давлением 330 бар.

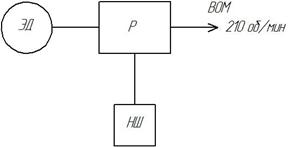

Рис. 2. Гидравлическая схема привода: 1 – гидроцилиндр;

2 – предохранительный клапан; 3 – насос; 4 – гидроаккумулятор

Принцип работы гидропривода заключается в следующем. Силовой гидроцилиндр 1, приводящий в действие ножничный механизм, работает на сжатие. Рабочая жидкость перекачивается из полости гидроаккумулятора 4, расположенного в насосе 3, в одну из полостей гидроцилиндра. При разрыве шланга от резкого падения платформу защищает предохранительный клапан 2, который монтируется на цилиндре.

Для обеспечения безопасной эксплуатации оборудования была разработана технология ежедневного технического обслуживания. Она включает в себя следующий перечень работ: визуальный осмотр специализированного оборудования; проверка крепление оборудования; устранение подтеков масла (если имеются); проверка работы установки на холостом ходу.

Разработанное грузоподъемное оборудование получило следующие габаритные и эксплуатационные параметры: длина – 0,9 м; ширина – 0,65 м; высота подъема – 0,8 м; максимальная грузоподъемность – 1 т; время подъема (груза с массой 1 т) – 30 с. Преимуществами такой конструкции являются: простота в изготовлении, повышенная маневренность и оптимальная высота подъема.

Выводы

Предложенное техническое решение позволит предприятию механизировать ручной труд, тем самым сэкономить свои ресурсы за счет высвобождения работников и снижения трудоемкости.

Список литературы

1. Татарских, Б. Я. Управление инновационно-технологическим потенциалом машиностроения России // Экономические науки. 2009. № 55. С. 128–135.

2. Пугин, К. Г. Разработка грузоподъемного устройства на трактор МТЗ-80 (МТЗ-82) / К. Г. Пугин, Д. В. Власов, И. Э. Шаякбаров // Дальневосточный аграрный вестник. 2019. № 2 (50). С. 109–118.

3. СанПиН 2.2.4.548–96. Гигиенические требования к микроклимату производственных помещений. Санитарные правила и нормы.

4. Пестриков, С. А. Внедрение инновационных решений в сфере транспортных услуг / С. А. Пестриков, Н. К. Иванов, И. Э. Шаякбаров // Изв. Тульского гос. ун-та. Технические науки. 2017. Вып. 5. С. 157–164.

УДК 629.014

К. Г. Пугин, д-р техн. наук; Д. В. Власов, И. Э. Шаякбаров, аспирант

Пермский национальный исследовательский политехнический университет

[email protected]; [email protected]; [email protected]

Тепловой удар в гидравлических системах

строительно-дорожных машин

Рассмотрено понятие «тепловой удар». Определены условия появления этого эффекта в гидравлических система строительно-дорожных машин. Для раскрытия условия возникновения теплового удара гидросистема рассмотрена в виде блок-схемы, позволяющей оценить возможность появления теплового удара. Показано, что при запуске гидросистемы в условиях теплового удара зазор между взаимодействующими элементами гидромашины изменяется вследствие различных скоростей теплового расширения отдельных элементов узла гидравлической машины. При определенной разнице температур рабочего тела (гидравлической жидкости) и контактируемых с ним элементов гидромашины зазор может полностью исчезнуть, что приведет к выходу из строя не только отдельного агрегата, но и всей системы. Представлено исследование влияния теплового удара на ресурс элементов гидромашин.

Ключевые слова: тепловой удар, гидравлические системы, строительно-дорожные машины.

Введение

Одной из важных задач развития нашей страны на сегодняшний день является освоение Северных территорий РФ и Арктики. Для этого используется большой арсенал транспортных и технологических машин. Эксплуатация техники происходит в условиях низких и экстремально низких температур (до –60 °С), удаленности от мест базирования, отсутствия дорожной сети. Все это затрудняет эксплуатацию, обслуживание и ремонт техники в этих районах. Удаленность мест базирования и отсутствие сети дорог дополнительно обуславливают повышенные требования по надежности отдельных агрегатов и машины в целом. Недопустимы внезапные отказы агрегатов, так как доставка запасных частей, проведение ремонтов в месте эксплуатации технологических машин связано с большими экономическими издержками.

В настоящее время технологические машины (строительно-дорожные) представляют собой сложный комплекс систем, агрегатов и узлов. Экстремально низкие температуры накладывают особые ограничения на их техническую эксплуатацию. Часть систем и агрегатов требуют их предварительного нагрева при запуске в работу [1, 2].

Гидравлическая система строительно-дорожных машин

и ее функционирование

Одна из систем, требующих тщательного технического обслуживания перед запуском, – гидравлическая система строительно-дорожной машины. Она является одной из наиболее «растянутых» систем, так как отдельные ее элементы находятся на большом расстоянии друг от друга.

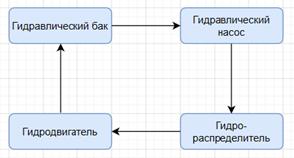

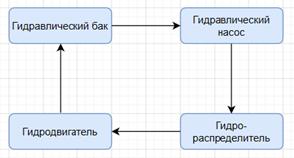

Гидравлическую систему можно представить в виде 4 основных элементов: бак для хранения гидравлической жидкости, гидравлический насос (система питания), система управления (гидрораспределитель), который дает команды исполнительному органу – гидроцилиндрам или гидромотору (рис. 1).

Рис. 1. Блок-схема гидравлической системы строительно-дорожных машины

На работоспособность гидросистем влияет множество факторов: воздействие окружающей среды, наличие динамических и инерционных нагрузок, свойства рабочей жидкости, особенности эксплуатации и др. Для повышения работоспособности необходимо применять компоненты гидросистем надлежащего качества, оптимизировать конструкцию системы, проводить профилактику и своевременный технический осмотр, применять жидкости с улучшенными свойствами, которые не зависят от температуры.

Запуск гидросистемы при низкой температуре окружающей среды может осуществляться с использованием либо холодного, либо горячего рабочего тела, которым является гидравлическая жидкость [3].

Из-за необходимости эксплуатации в суровых условиях на каждый из элементов системы возможна установка подогревателей или специальных кожухов для сохранения тепла внутри агрегатов [1]. Исходя из этого имеется несколько вариантов запуска машин при низких температурах (рис. 2).

Рис. 2. Варианты запуска в работу гидравлических систем

с использованием подогревательных устройств

В первом случае (см. рис. 2) устройства предварительного подогрева в гидравлической системе отсутствуют, температура жидкости и элементов гидравлической системы одинаковы. В условиях низких температур окружающей среды элементы гидросистемы будут испытывать повышенную нагрузку, которая будет определяться вязкостью рабочей жидкости. При этом могут создаться условия, при котором гидросистема выйдет из строя или произойдет критический износ отдельных элементов гидромашин, входящих в состав гидроситемы.

Второй вариант – установлен подогреватель в гидравлическом баке, который обеспечивает предварительный нагрев рабочей жидкости до температуры, обеспечивающей заданную текучесть.

Третий и четвертый варианты предусматривают предварительный прогрев не только рабочей жидкости в гидробаке, но и основных элементов гидросистемы – насоса, управляющей аппаратуры, гидродвигателя.

Тепловой удар

Использование предварительного подогрева рабочей жидкости в отдельных элементах гидросистем может сформировать тепловой удар. Ввиду того, что ранее определение теплового удара для гидросистемы не был четко сформулировано, его можно дать в следующем виде: тепловой удар – процесс изменения температуры отдельных частей гидравлической машины, вызывающий критические изменения технологических размеров и зазоров, изменение которых, в свою очередь, приводит к аварийному износу, заклиниванию или разрушению отдельных деталей или гидавлической машины в целом.

При пуске гидросистемы в условиях теплового удара зазор между взаимодействующими элементами гидромашины (гидроаппарата) изменяется вследствие различных скоростей теплового расширения отдельных элементов узла гидравлической машины. При определенной разнице температур рабочего тела (гидравлической жидкости) и контактируемых с ним элементов гидромашины зазор может полностью исчезнуть, что приведет к выходу из строя не только отдельного агрегата, но и всей системы. Примером может служить исчезновение зазора между плунжерами и цилиндрами для акиально-поршневых насосов и гидромоторов; в шестеренных насосах и двигателях может происходить исчезновение осевого зазора между боковыми поверхностями зубчатых колес и крышек или радиального зазора между зубьями и корпусом.

Данный эффект весьма опасен для строительно-дорожных машин, так как гидравлические машины работают с большими знакопеременными нагрузками. Ранее гидросистемы транспортно-технологических машин не сталкивались с этим эффектом, так как в элементах гидросистем выпущенных ранее машин имеются довольно большие технологические зазоры. В последнее время гидромашины и гидроаппаратура выполняются с высокой точностью, которая подразумевает предельно малые технологические зазоры.

В качестве примера можно привести исследование влияние теплового удара на ресурс отдельных гидромашин, проведенное польскими ученными [4, 5]. Было изучено воздействие теплового удара на техническое состояние гидравлических элементов, используемых в гидросистемах, – гидроцилиндров, электрогидравлических клапанов, двухступенчатых клапанов и др.

При подаче горячего масла к гидроаппаратуре в условиях низких температур было установлено, что происходит повышение давления и температуры (между подвижными и неподвижными элементами), а также наблюдается понижение частоты вращения. Такой режим работы можно объяснить тем, что при подаче разогретого масла к охлажденным элементам, происходит тепловое расширение металла, вследствие чего эффективный зазор между трущимися элементами исчезает, частота вращения падает, что приводит к избыточному давлению в системе. Из-за отсутствия теплового зазора элементам приходится преодолевать силы трения, возникающие в местах их контакта. При этом и так высокая скорость нагрева повышается за счет трения компонентов друг о друга.

Выводы

Было показано, что тепловой удар приводит к усиленному износу рабочих поверхностей гидравлических машин и гидроаппаратуры и, как следствие, является причиной отказов и нестабильной работы из-за изменения зазора в смежных поверхностях. Это доказывает особую важность изучения вопроса теплового удара, возникающего при работе гидросистем строительно-дорожных машин в условиях низких температур. Рассмотренные проблемы следует учитывать при проектировании гидравлических систем.

Список литературы

1. Шаякбаров, И. Э. Исследование остывания агрегатов транспортных машин при термостатировании / И. Э. Шаякбаров, К. Г. Пугин // Транспорт: проблемы, цели, перспективы («Транспорт-2020»): материалы Всерос. науч.-техн. конф. Пермь, 2020. С. 248–252.

2. Jasiński, R. Methods of determination of correct operation area for hydraulic component in low ambient temperatures. Developments in Mechanical Engineering, 2008.

3. Пираматов, У. А. Повышение надежности гидропривода строительно-дорожных машин / У. А. Пираматов, К. Г. Пугин // Транспорт: проблемы, цели, перспективы («Транспорт-2020»): материалы Всерос. науч.-техн. конф. Пермь, 2020. С. 216–219.

4. Jasiński, R. Problems of the starting and operating of hydraulic components and systems in low ambient temperature. Polish Maritime Research, 2008, 4.

5. Jasiński, R. Operation of low-speed hydraulic motors in thermal shock conditions: DSc thesis. Gdańsk, 2002.

УДК 629.014

А. М. Татаркин, аспирант

ИжГТУ имени М. Т. Калашникова, Ижевск

[email protected]; [email protected]

Анализ полученных результатов моделирования

воздушного потока в кабине унифицированной машины

технологического электротранспорта

Проводится анализ полученных результатов моделирования воздушного потока в спроектированной кабине. Анализ показал, что выбранная конфигурация кабины сможет устранить процесс конденсации в критически важных областях. Сделан вывод о необходимости дальнейших исследований, направленных на проработку конструкции воздуховодов, которые будут использованы при проектировании унифицированной машины технологического электротранспорта.

Ключевые слова: моделирование, конденсация влаги, ANSYS, электротранспорт.

Введение

В ходе проектирования унифицированной машины технологического электротранспорта с кабиной закрытого типа возникла проблема с конденсаций влаги. Заключается данная проблема в том, что при нахождении человека внутри кабины начинает конденсироваться влага на внутренних поверхностях, и это в дальнейшем приводит к критическому ухудшению обзора с места водителя и к уменьшению срока эксплуатации транспортного средства.

Чтобы устранить данную проблему, ранее [1] был проведен анализ упрощенной 2D-модели кабины для нахождения оптимального расположения каналов подачи и удаления воздуха с применением программногог модуля ANSYS Fluent, который позволяет моделировать течения жидкостей и газов с учетом турбулентности и теплообмена [2].

Тогда же была построена трехмерная модель кабины и выбраны основные параметры решателя программного модуля ANSYS Fluent для проведения исследования созданной модели.

Проведение расчетов

При проведении расчетов с заданными параметрами были получены следующие результаты.

Полученный контур скоростей (рис. 1) схож с полученным ранее контуром скоростей, что позволяет сделать вывод о корректно спроектированной 3D-модели.

Рис. 1. Контур скоростей в продольном разрезе кабины закрытого типа

унифицированной машины технологического электротранспорта

Для оценки эффективности расположения воздушных каналов рассмотрим результаты моделирования воздушного потока в различных участках модели кабины закрытого типа унифицированной машины технологического электротранспорта, учитывая опыт авторов в работах [3, 4].

На продольном срезе объемной визуализации воздушного потока в 10 см от боковой стены (рис. 2) можно заметить, что в области лобового стекла, крыши и задней стены скорость воздушного потока близка к максимальной. Можно предположить, что в данных областях процесс конденсации влаги будет менее выражен, либо совсем прекратится.

Рис. 2. Контур скоростей в продольном разрезе кабины

(10 см от боковой стенки)

На следующем участке, расположенном в 30 см от боковой стенки, наблюдаются максимальные скорости воздушного потока в области лобового стека, крыши и задней стены (рис. 3). Направление воздушного потока хорошо прослеживается от входного воздуховода до выходного.

Рис. 3. Контур скоростей в продольном разрезе кабины

(30 см от боковой стенки)

На участке, расположенном в 75 см от боковой стенки, наблюдаются максимальные скорости воздушного потока в области лобового стека, крыши и задней стены (рис. 4). Направление воздушного потока хорошо прослеживается от входного воздуховода до выходного.

Рис. 4. Контур скоростей в продольном разрезе кабины

(75 см от боковой стенки)

Далее рассмотрим объемную визуализацию воздушного потока в области лобового стекла (рис. 5), т. к. в случае образования конденсата на данной поверхности ухудшится обзор.

Рис. 5. Контур скоростей (вид спереди)

В области лобового стекла можно увидеть максимальную скорость воздушного потока, а также его равномерное распределение с небольшими областями снижения скорости. Учитывая полученные результаты, можно предположить, что в областях лобового стекла, крыши и боковых стенок процесс конденсации влаги будет менее выражен либо совсем прекратится.

Заключение

Исходя из полученных результатов моделирования 3D-модели кабины закрытого типа и проведенного анализа можно сделать вывод, что выбранная конфигурация расположения воздуховодов является оптимальной. Так как высокая интенсивность обдува областей лобового стекла крыши и задней стенки, а также равномерность полученного потока с наибольшей эффективностью позволит добиться снижения интенсивности конденсации или вовсе устранить данное явление.

Дальнейшие исследования будут направлены на проработку конструкции воздуховодов, учитывая требования [5], которые будут использованы при проектировании унифицированной машины технологического электротранспорта.

Список литературы

1. Филькин, Н. М. Численные исследования устранения конденсации влаги в кабине унифицированной машины технологического электротранспорта / Н. М. Филькин, А. М. Татаркин // Вестник СибАДИ – Омск. 2018. Т. 15, № 4. С. 538–546.

2. Moaveni, S. Finite Element Analysis Theory and Applications of ANSYS. Person, 2008, p. 608.

3. Бендерский, Б. Я. Расчет пространственного турбулентного течения воздуха в системе отопления и вентиляции автомобиля ИЖ-2126 с использованием программного комплекса STAR-CD / Б. Я. Бендерский, Д. В. Матвеев, С. Н. Зыков // Тезисы докладов XX Юбилейного междунар. семинара по струйным, отрывным и нестационарным течениям. СПб.: Изд-во ИПЦ СПГУТД, 2004. С. 33–34.

4. Андронов, В. Н. Оценка эффективности системы вентиляции салона автомобиля / В. Н. Андронов, Ю. И. Палутин // Совершенствование эксплуатационных качеств тракторов и автомобилей и использования машинотракторного парка: сб. науч. тр. Горький, 1986. С. 39–42.

5. ГОСТ Р 53828–2010. Автомобильные транспортные средства. Система обеспечения микроклимата. Технические требования и методы испытаний. М.: Стандартинформ, 2010.

УДК 629.014

А. М. Татаркин, аспирант

ИжГТУ имени М. Т. Калашникова, Ижевск

[email protected]; [email protected]

Построение расчетной сетки в программном комплексеANSYS

для 3D-модели кабины унифицированной машины

технологического электротранспорта

Рассматривается процесс создания 3D-модели кабины унифицированной машины технологического электротранспорта, генерация расчетной сетки на основе созданной модели. Также выбраны параметры решателя (Solution Setup) программного модуля ANSYS Fluent для проведения исследования созданной модели. Сделан вывод о необходимости дальнейших исследований, которые будут направлены на анализ полученных результатов расчетов спроектированной 3D-модели с заданными выше параметрами.

Ключевые слова: моделирование, конденсация влаги, ANSYS, транспорт.

Введение

При создании унифицированной машины технологического электротранспорта (УМТЭТ) решалась проблема моделирования воздушного потока в кабине УМТЭТ для уменьшения конденсаций влаги на лобовом стекле, что является большой проблемой для подобного типа машин. Решение этой проблемы позволит повысить обзорность с места водителя, комфортабельность управления и безопасность движения УМТЭТ [1].

Моделирование в ANSYS

Чтобы начать моделирование в программном продукте ANSYS, необходимо создать геометрию во встроенном модуле Geometry. С учетом полученных ранее результатов анализа моделирования упрощенных 2D-моделей кабины закрытого типа была спроектирована следующая 3D-модель (рис. 1).

После создания геометрической модели необходимо сгенерировать расчетную сетку и задать граничные условия для воздушных каналов. Данные операции производятся во встроенном модуле MESH.

На рис. 2 изображен результат описанных выше операций.

Сгенерировав расчетную сетку, получили около 4000000 ячеек. В дальнейшем, проверив в программном модуле ANSYS Fluent параметры сгенерированной сетки, получили положительное значение минимальной площади ячейки и значение ортогональности ячеек в пределах 0,85. Нами были использованы рекомендации по оценке качества расчетной сетки, приведенные в работе [2]. Шкала оценки данного параметра лежит в пределах 0…1. Чем ближе значение параметра к 1, тем выше точность сгенерированной сетки. На основании данных параметров можно сделать вывод, что сгенерированная сетка подходит для нашего анализа.

Рис. 1. 3D-модель кабины закрытого типа унифицированной машины технологического электротранспорта

Рис. 1. 3D-модель кабины закрытого типа унифицированной машины технологического электротранспорта

|  Рис. 2. Расчетная сетка кабины закрытого типа унифицированной машины технологического электротранспорта

Рис. 2. Расчетная сетка кабины закрытого типа унифицированной машины технологического электротранспорта

|

После анализа качества сгенерированной сетки, необходимо задать параметры решателя (Solution Setup):

– во вкладке General выбираем Pressure-basedtype (задача будет решаться по уравнениям основанных на давлении), Transienttime (задача будет решаться с шагом времени 0,05 с, всего в расчете 100 шагов), Velocity Formulation Absolute (значения скорости будут отображаться в абсолютной форме);

– модель турбулентности стандартная k-epsilon, так как в данной модели учтено влияние турбулентной кинетической энергии, а также ее диссипация за счет вязкости среды; более подробную информацию можно получить в работах [3, 4];

– в качестве газа был выбран воздух;

– в граничных условиях (зона подачи и удаления воздуха) заданы параметры подачи воздуха со скоростью 20 м/с (площадь воздуховода 0,005 м2) и свободное удаление воздуха [5, 6];

– расчет осуществляется при постоянном значении температуры (стандартные условия) [7].

Заключение

Спроектированная 3D-модель учитывает результаты проведенного ранее моделирования упрощенных 2D-моделей. Анализ сгенерированной расчетной сетки показывает ее высокую точность. Дальнейшие исследования будут направлены на расчет полученной модели и анализ возможности использования полученных данных в конструкции кабины унифицированной машины технологического электротранспорта.

Список литературы

1. Филькин, Н. М. Численные исследования устранения конденсации влаги в кабине унифицированной машины технологического электротранспорта / Н. М. Филькин, А. М. Татаркин // Вестник СибАДИ – Омск. 2018. Т. 15, № 4. С. 538–546.

2. Moaveni, S. Finite Element Analysis Theory and Applications of ANSYS. Person, 2008, p. 608.

3. Пуанкаре, А. Теория вихрей. Ижевск: Регулярная и хаотическая динамика, 2000. 160 с.

4. Sen, A. Regression Analysis: Theory, Methods and Applications / A. Sen, M. Srivastava. Springer - Verlag, 2011, p. 281.

5. Матвеев, Д. В. Анализ трехмерного течения воздуха в системе отопления и вентиляции легкового автомобиля численными методами / Д. В. Матвеев, В. А. Умняшкин, Н. М. Филькин // Вестник Уральского межрегионального отделения РАТ. 2005. № 5. С. 34–36.

6. Aerodynamic Investigation of Vehicle Cooling-Drag / D. Baeder, T. Indinger, N. Adams, P. Unterlechner. SAE Technical Paper, 2012-01-0170.

7. D’Hondt, М. Theoretical, Experimental and Numerical Study of the Cooling Airflow and its Effects on the Aerodynamics of Road Vehicles. Engineering Sciences, 2010.

УДК 629.014

С. О. Устинов, магистр; А. Н. Винокурова, канд. техн. наук

ИжГТУ имени М. Т. Калашникова, Ижевск

[email protected]; [email protected]

Создание машины технологического электротранспорта

для уборки территорий

Представлена общая информация о созданной модели унифицированной машины технологического электротранспорта, предназначенной для уборки различных территорий при очистке снега, мелкого мусора, грязи и пыли.

Ключевые слова: электрический транспорт, технологический электротранспорт, коммунальная машина, роторная щетка, электропривод навесного оборудования.

Введение

В последнее время технологический электротранспорт широко применяется для уборки территорий в коммунальной сфере, на аэродромах, на территориях парков, дворов и т. п. Машины технологического электротранспорта играют большую роль в реализации задач повышения производительности труда и автоматизации рабочих процессов, обеспечивая высокие показатели экологических свойств, включая малое шумовое загрязнение окружающей среды.

Унифицированная машина

технологического электротранспорта (УМТЭТ) [1–4]

Предназначена для транспортировки грузов россыпью, навалом и т. п., для применения машины в качестве тягача прицепов и унифицированного шасси для выполнения различных видов работ (используются стандартные навесные устройства для различного передне- и задненавесного оборудования), может использоваться в качестве машины для уборки различных территорий при очистке снега, мелкого мусора, грязи и пыли.

Для выполнения указанных технологических операций по уборке территорий УМТЭТ оборудована навесной щеткой (рис. 1). В конструкции предусмотрено стандартное трехточечное крепление тягового класса 0,2. Данная конструкция крепления может быть использована для установки на УМТЭТ роторной щетки, предназначенной для мини-тракторов «Уралец» [5].

Рис. 1. Вариант исполнения УМТЭТ для уборки территорий

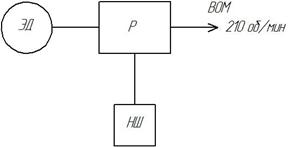

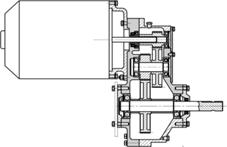

Для передачи вращающего момента на вал отбора мощности (ВОМ), который осуществляет привод роторной щетки или по необходимости других навесных и прицепных машин, а также автономных агрегатов различного назначения, разработан согласующий редуктор (рис. 2). Именно наличие вала отбора мощности делает машину по-настоящему универсальной, которую можно эффективно применять в самых разных сферах. Согласующий редуктор для роторной шетки должен обеспечивать обороты выходного вала ВОМ до 210 об/мин.

Рис. 2. Упрощенная структурная схема электропривода навесного оборудования: ЭД – электрический двигатель навесного оборудования; Р – редуктор; НШ – насос шестеренчатый; ВОМ – вал отбора мощности

Расчетные исследования позволили обосновать требования к составляющим электропривода навесной роторной щетки, представленные в таблице.

Основные параметры электропривода

| Наименование

| Параметры

| Ед. изм.

| Значение

|

| Электрический

двигатель

| Мощность

| кВт

| 4

|

| Частота вращения

| об/мин

| Не менее 1100

|

| Насос

шестеренчатый

типа НШ 10

| Номинальная частота вращения

| об/мин

| Не менее 1100

|

| Подача

| л/мин

| 9…15

|

| Номинальное давление

| МПа

| Не менее 10

|

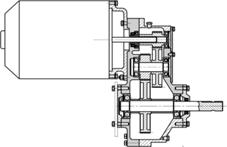

По расчетным параметрам был сконструирован редуктор, согласующий частоты вращения ЭД и обеспечивающий необходимые вращающие моменты для эффективной работы УМТЭТ при уборке территорий. Схема сборочного чертежа разработанного электропривода с цилиндрическим согласующим редуктором представлена на рис. 3, а внешний вид роторной щетки, установленной на шасси УМТЭТ, – на рис. 4.

Рис. 3. Схема электропривода заднего навесного оборудования

(роторной щетки) УМТЭТ

Рис. 4. Внешний вид роторной щетки, установленной на шасси УМТЭТ

для экспериментальных исследований

Заключение

Данный выбор электропривода задненавесного оборудования обосновывается высоким коэффициентом полезного действия и обеспечением долговечности и надежности работы при неравномерных нагрузках, пульсирующих нагрузках, которые присутствуют у роторной щетке в результате изменяющихся во времени условий работы, а также при частых пусках-остановках.

Отметим, что при установке на УМТЭТ других навесных и прицепных машин, а также автономных агрегатов различного назначения возможно потребуется доработка согласующего редуктора для обеспечения требуемых частот вращения ВОМ и/или вращающего момента.

Список литературы

1. Системные подходы в конструировании и дизайн-проектировании унифицированной машины технологического электротранспорта (УМТЭТ) / А. И. Коршунов, Р. С. Музафаров, М. А. Плетнев, Д. В. Скуба, Н. М. Филькин // Интеллектуальные системы в производстве. 2016. № 2 (23). С. 40–47.

2. Разработка унифицированной платформы напольного электротранспорта / Н. М. Филькин, Р. С. Музафаров, А. Ф. Мкртчян [и др.] // Вестник ИжГТУ имени М. Т. Калашникова. 2017. Т. 20, № 3. С. 41–42.

3. Филькин, Н. М. Новая унифицированная машина технологического электротранспорта / Н. М. Филькин, Р. Ф. Шаихов // Актуальные проблемы разработки, эксплуатации и технического сервиса машин в агропромышленном комплексе: материалы Нац. науч.-практ. конф. Белгородский ГАУ, 2019. С. 139–143.

4. Патент на промышленный образец 102998. Унифицированная платформа наземного электротранспорта / Н. М. Филькин [и др.]. 2017.

5. Разработка концепции унифицированной платформы напольного электротранспорта: промежуточный отчет по договору между ФГБОУ ВПО «ИжГТУ имени М. Т. Калашникова» и АО «СЭГЗ» / рук. Н. М. Филькин; исп.: Р. С. Музафаров, С. А. Шиляев, А. Ф. Мкртчян [и др.]. Ижевск: ИжГТУ имени М. Т. Калашникова, 2015. 145 с.

УДК 629.5.068.3

Р. С. Федоров 1; Е. А. Чабанов 1,2, канд. техн. наук

1Пермский филиал Волжского государственного университета

водного транспорта

2Пермский национальный исследовательский политехнический университет

[email protected]; [email protected]

Фильтрация жидких отходов на водном транспорте

Рассмотрены утилизация отходов на судне и проведен анализ касательно модернизации этого оборудования для выработки электроэнергии, а также способы установки оборудования для фильтрации жидких отходов на суда и их модернизация.

Ключевые слова: суда, энергия, жидкие отходы, транспорт.

Введение

В настоящее время человечество является потребителем огромного количества продуктов питания и, как следствие, источником не меньшего количества жидких и твердых отходов, которые необходимо утилизировать.

На судах проблема переработки отходов стоит более остро, чем на суше, по причине ограниченности пространства водного транспорта и возможного веса очистительных сооружений. Кроме этого проблема усугубляется колоссальным количеством мусора, который постоянно сбрасывается людьми в водную среду (река, море, океан). Если отфильтровать твердый мусор из воды не сложно (существует множество проектов различных ловушек), то очистка водоемов от жидких отходов человека – это весьма и весьма трудная задача (отходы растворяются в воде). Поэтому следует производить их фильтрацию до попадания отходов в водную среду.

Далее будет рассмотрено оборудование, позволяющее не только утилизировать жидкие отходы жизнедеятельности человека, но и получать при этом электроэнергию.

Рис. 1. 3D-модель кабины закрытого типа унифицированной машины технологического электротранспорта

Рис. 1. 3D-модель кабины закрытого типа унифицированной машины технологического электротранспорта

Рис. 2. Расчетная сетка кабины закрытого типа унифицированной машины технологического электротранспорта

Рис. 2. Расчетная сетка кабины закрытого типа унифицированной машины технологического электротранспорта