Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Топ:

Комплексной системы оценки состояния охраны труда на производственном объекте (КСОТ-П): Цели и задачи Комплексной системы оценки состояния охраны труда и определению факторов рисков по охране труда...

Устройство и оснащение процедурного кабинета: Решающая роль в обеспечении правильного лечения пациентов отводится процедурной медсестре...

Выпускная квалификационная работа: Основная часть ВКР, как правило, состоит из двух-трех глав, каждая из которых, в свою очередь...

Интересное:

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

ВВОДНАЯ ЧАСТЬ

1.1. Введение

Металлорежущий станок является машиной, при помощи которой, путём снятия стружки с заготовки (в соответствии с рабочим чертежом), получают с требуемой точностью детали заданной формы и размеров.

По классификации все металлорежущие станки, выпускаемые серийно, делятся на 9 групп: токарные, сверлильные и расточные, шлифовальные, полировочные, фрезерные, строгальные, долбёжные и протяжные, разрезные, комбинированные, зубообрабатывающие. Каждая группа, в свою очередь, включает несколько типов станков.

Модель станка обозначается 3 или 4 (иногда с добавлением букв) цифрами. Первая цифра указывает на группу станка; вторая-тип; последние 1 или 2 цифры указывают на один из характерных его размеров. Буквы после первой цифры указывают на модернизацию станка, а буква после всех цифр - модификацию базовой модели.

Главное движение в металлорежущих станках чаще всего бывает 2 видов: вращательное и прямолинейное (возвратно-поступательное). Главное движение может сообщаться либо обрабатываемой заготовке, либо инструменту.В сверлильных станках главное движение и движение подачи сообщаются инструменту.Расточные станки применяются главным образом для обработки крупных деталей различными инструментами, при этом можно выполнять разнообразные работы: растачивание цилиндрических и конических поверхностей резцами на борштанге, сверление отверстий свёрлами; цилиндрическое и торцевое фрезерование; нарезание наружной и внутренней резьбы;обтачивание цилиндрических поверхностей и торцов. Особенностью расточных станков является возможность с одной установки детали обрабатывать в ней различные отверстия со взаимно параллельными и перпендикулярными осями.

|

|

1.2.Назначение станка.

Расточные станки применяются главным образом для обработки крупных деталей различными инструментами, при этом можно выполнять разнообразные работы: растачивание цилиндрических и конических поверхностей резцами на борштанге, сверление отверстий свёрлами и обработка их зенкерами и развёртками; цилиндрическое и торцевое

фрейзерование;

нарезание наружной и внутренней резьбы; обтачивание цилиндрических поверхностей и торцов. Характерной особенностью расточных станков является возможностью с одной установки детали обрабатывать в ней различные отверстия со взаимно параллельными и перпендикулярными осями.

Станок состоит из нескольких основных узлов. На его станине справа закреплена передняя неподвижная стойка. По вертикальным направляющим стойкам перемещается шпиндельная бабка с коробкой скоростей и коробкой подач. С левой стороны станины установлена задняя стойка, которую можно перемещать по направляющим станины.

На задней стойке имеется люнет с опорным подшипником для поддержки борштанги и обеспечения ей необходимой жёсткости в процессе резания. Между стойками на направляющих станины расположен поворотный стол, который может совершать движения подачи в продольном и поперечном направлениях.

Главным движением станка является вращение расточного шпинделя

или планшайбы, которое осуществляется от электродвигателя, установленного в верхней части шпиндельной бабки. Движение подачи сообщается либо инструменту (осевое перемещение шпинделя или вертикальное перемещение шпиндельной бабки по направляющим стойки), либо обрабатываемой заготовке, располагаемой на столе (поперечное или реже продольное движение стола).

Обрабатываемая заготовка закрепляется непосредственно на столе станка или в соответствующем приспособлении. Режущие инструменты устанавливаются в шпинделе или в радиальном суппорте планшайбы. При расточке коротких отверстий подача сообщается шпинделю. При обработке длинных и соосных отверстий с использованием борштанги, второй конец которой вводится во втулку опорного подшипника люнета, подача сообщается столу в продольном направлении.

|

|

Координатно-расточные станки применяются для обработки отверстий с высокой точностью (в пределах 0,005-0,01 мм) без предварительной разметки поверхности детали или применения кондуктора. Установка координат центров отверстий по двум осям прямоугольной системы координат производится путем перемещения стола с изделием в одностоечных станках или шпиндельной бабки осуществляются с помощью ходовых винтов. Для измерения установочных перемещений подвижных узлов станка применяются зеркальные линейки или валики. На координатно-расточных станках можно производить сверление, разметку, проверку линейных размеров и межцентровых расстояний, а также всевозможные расточные работы и фрезерование торцевыми фрезами.

Управления.

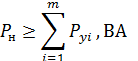

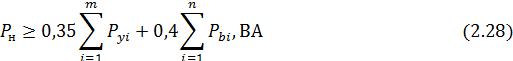

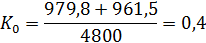

При выборе номинальной мощности трансформатора исходят из следующих двух условий:

1.Согласно первому условию:

где  – длительная наибольшая мощность,(т.е мощность аппаратов включенных в первом такте).

– длительная наибольшая мощность,(т.е мощность аппаратов включенных в первом такте).

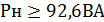

2.Согласно второму условию:

где  – пусковая наибольшая мощность,(т.е пусковая мощность аппаратов

– пусковая наибольшая мощность,(т.е пусковая мощность аппаратов

включаемых в первом такте)

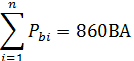

Рн ≥ 0,35·113,6+0,4·860=387,76 ВА

Находим ток цепи управления.

Iн ≥ 113,6+0,1·860/127=1,5А

Выбираем автомат для цепей управления типа АЕ2020

Iн.расц=1,6А

Iн.авт=16А

Таблица 2.5 Тактограмма работы расточного станка 2620

| Выбор номинальной мощности и предохранителя трансформатора управления | ||||||||||

|

| Тип аппа- рата | Мощность,в ВА |

1 2 3 4 5 6 | |||||||

| Пускавая Рb,Ва | Длительная Рy,ВА | |||||||||

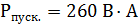

| КМ1 | ПАЕ-312 | 260 | 17 | |||||||

| КМ2 | ПАЕ-313 | 260 | 17 | |||||||

| КМ3 | ПМЕ-004 | 65 | 3,6 | |||||||

| КМ4 | ПАЕ-313 | 260 | 17 | |||||||

| КМ5 | ПАЕ-313 | 260 | 17 | |||||||

| КМ6 | ПАЕ-313 | 260 | 17 | |||||||

| КМ7 | ПАЕ-313 | 260 | 17 | |||||||

| КМ8 | ПАЕ-313 | 260 | 17 | |||||||

| К1 | РП-16 | 160 | 20 | |||||||

| К2 | РП-16 | 160 | 20 | |||||||

| К3 | РП-16 | 160 | 20 | |||||||

| КТ1 | РВП 72М | 115 | 19 | |||||||

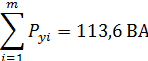

| Суммарная мощность в

каждом такте,ВА | Пусковая | 860 | 680 | — | — | — | 260 | |||

| Длительная | 76,6 | 113,6 | 113,6 | 113,6 | 113,6 | 57 | ||||

2.6. Расчёт и выбор трансформатора цепи управления.

Правильный выбор трансформатора имеет большое значение. Сечение провода с одной стороны должно быть такое, чтобы провод не нагревался под действием прохождения по нему тока, с другой стороны при большом сечении увеличиваются затраты на изготовление трансформатора т.к. увеличивается стоимость проводниковых материалов.

По заданным параметрам можно произвести расчет трансформатора.

Напряжение первичной обмотки  = 380В

= 380В

Напряжение вторичная обмотка

Тип магнитопровода стержневой

Частота питания цепи 50 Гц

Расчет первичной мощности

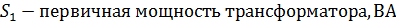

где  – вторичная мощность трансформатора, ВА

– вторичная мощность трансформатора, ВА

– коэффициент полезного действия, равен 0,95

– коэффициент полезного действия, равен 0,95

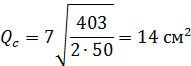

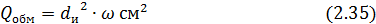

Поперечное сечение сердечника трансформатора  можно определить по следующей эмпирической (то есть найденной опытным путем) формуле,

можно определить по следующей эмпирической (то есть найденной опытным путем) формуле,

Где f – частота тока в сети, Гц К – коэффициент равен 7

Выбираем сердечник

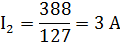

Находим ток обмоток  ,

,  А

А

где I – токи обмоток, А

U – напряжение, В

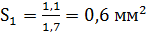

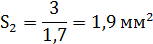

Определяем сечения первичной и вторичной обмоток по формуле.

где S – сечение первичной или вторичной обмоток,

– плотность тока, А/

– плотность тока, А/

= 1,7 А/

= 1,7 А/

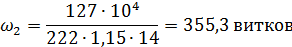

Число витков первичной и вторичной определяют по формулам:

где  – число витков

– число витков

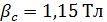

– магнитная индукция в сердечнике:

– магнитная индукция в сердечнике:

Выбираем сердечник типа ПЛ 32

=20,5

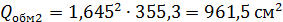

=20,5

h =80мм

с = 60 мм

f = 50 Гц

а= 32 мм

После расчета основных параметров трансформатора не обходимо проверить разместятся ли обмотки в окне выбранного магнитопровода.

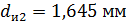

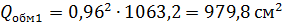

Из таблице находим диаметр провода с изоляцией

= 0,96 мм,

= 0,96 мм,

dгол1=0,9 мм dгол2=1,56 мм

Пользуемся упрощенным способом проверки. Для этого по наружному диаметру провода и числу витков находим площадь, занимаемую каждой обмоткой в окне сердечника затем складываем площади всех обмоток и полученную сумму сравниваем с площадью окна то есть определяем коэффициент заполнения окна сердечника обмоткой.

|

|

где  – площадь, занимаемая обмоткой,

– площадь, занимаемая обмоткой,

где  – площадь окна,

– площадь окна,

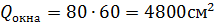

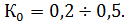

Коэффициент заполнения окна сердечника обмоткой для маломощных трансформаторов принимают

Отсюда видим, что подобранно сечение провода и катушка трансформатора правильно.

Выбираем трансформатор типа ОСМ-0,4

ВА

ВА

Производим проверку данного трансформатора

где

400  383,76 ВА

383,76 ВА

Так как условие (2.37) выполняется трансформатор выбран верно.

ВВОДНАЯ ЧАСТЬ

1.1. Введение

Металлорежущий станок является машиной, при помощи которой, путём снятия стружки с заготовки (в соответствии с рабочим чертежом), получают с требуемой точностью детали заданной формы и размеров.

По классификации все металлорежущие станки, выпускаемые серийно, делятся на 9 групп: токарные, сверлильные и расточные, шлифовальные, полировочные, фрезерные, строгальные, долбёжные и протяжные, разрезные, комбинированные, зубообрабатывающие. Каждая группа, в свою очередь, включает несколько типов станков.

Модель станка обозначается 3 или 4 (иногда с добавлением букв) цифрами. Первая цифра указывает на группу станка; вторая-тип; последние 1 или 2 цифры указывают на один из характерных его размеров. Буквы после первой цифры указывают на модернизацию станка, а буква после всех цифр - модификацию базовой модели.

Главное движение в металлорежущих станках чаще всего бывает 2 видов: вращательное и прямолинейное (возвратно-поступательное). Главное движение может сообщаться либо обрабатываемой заготовке, либо инструменту.В сверлильных станках главное движение и движение подачи сообщаются инструменту.Расточные станки применяются главным образом для обработки крупных деталей различными инструментами, при этом можно выполнять разнообразные работы: растачивание цилиндрических и конических поверхностей резцами на борштанге, сверление отверстий свёрлами; цилиндрическое и торцевое фрезерование; нарезание наружной и внутренней резьбы;обтачивание цилиндрических поверхностей и торцов. Особенностью расточных станков является возможность с одной установки детали обрабатывать в ней различные отверстия со взаимно параллельными и перпендикулярными осями.

1.2.Назначение станка.

Расточные станки применяются главным образом для обработки крупных деталей различными инструментами, при этом можно выполнять разнообразные работы: растачивание цилиндрических и конических поверхностей резцами на борштанге, сверление отверстий свёрлами и обработка их зенкерами и развёртками; цилиндрическое и торцевое

|

|

фрейзерование;

нарезание наружной и внутренней резьбы; обтачивание цилиндрических поверхностей и торцов. Характерной особенностью расточных станков является возможностью с одной установки детали обрабатывать в ней различные отверстия со взаимно параллельными и перпендикулярными осями.

Станок состоит из нескольких основных узлов. На его станине справа закреплена передняя неподвижная стойка. По вертикальным направляющим стойкам перемещается шпиндельная бабка с коробкой скоростей и коробкой подач. С левой стороны станины установлена задняя стойка, которую можно перемещать по направляющим станины.

На задней стойке имеется люнет с опорным подшипником для поддержки борштанги и обеспечения ей необходимой жёсткости в процессе резания. Между стойками на направляющих станины расположен поворотный стол, который может совершать движения подачи в продольном и поперечном направлениях.

Главным движением станка является вращение расточного шпинделя

или планшайбы, которое осуществляется от электродвигателя, установленного в верхней части шпиндельной бабки. Движение подачи сообщается либо инструменту (осевое перемещение шпинделя или вертикальное перемещение шпиндельной бабки по направляющим стойки), либо обрабатываемой заготовке, располагаемой на столе (поперечное или реже продольное движение стола).

Обрабатываемая заготовка закрепляется непосредственно на столе станка или в соответствующем приспособлении. Режущие инструменты устанавливаются в шпинделе или в радиальном суппорте планшайбы. При расточке коротких отверстий подача сообщается шпинделю. При обработке длинных и соосных отверстий с использованием борштанги, второй конец которой вводится во втулку опорного подшипника люнета, подача сообщается столу в продольном направлении.

Координатно-расточные станки применяются для обработки отверстий с высокой точностью (в пределах 0,005-0,01 мм) без предварительной разметки поверхности детали или применения кондуктора. Установка координат центров отверстий по двум осям прямоугольной системы координат производится путем перемещения стола с изделием в одностоечных станках или шпиндельной бабки осуществляются с помощью ходовых винтов. Для измерения установочных перемещений подвижных узлов станка применяются зеркальные линейки или валики. На координатно-расточных станках можно производить сверление, разметку, проверку линейных размеров и межцентровых расстояний, а также всевозможные расточные работы и фрезерование торцевыми фрезами.

Расчётно-конструкторская часть.

2.1.Расчёт двигателя шпинделя.

Исходные данные станка:

Рzn=9кВт,  =0,72, Рz1=10кВт, Рz2=7кВт, Рz3=6кВт, Рz4=8 кВт,

=0,72, Рz1=10кВт, Рz2=7кВт, Рz3=6кВт, Рz4=8 кВт,

t1=15мин, t2=18мин, t3=22мин, t4=12мин.

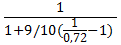

Определяем  станка,

станка,

=

=  (2.1)

(2.1)

=

=  =0,74

=0,74

=

=  =0,67

=0,67

=

=  =0,63

=0,63

=

=  = 0,7

= 0,7

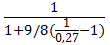

Находим мощности участка станка Р1, Р2, Р3, Р4, кВт.

Р=Рz/  (2.2)

(2.2)

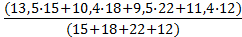

Р1=10/0,74=13,5кВ

Р2=7/0,67=10,4кВт

Р3=6/0,63=9,5кВт

Р4=8/0,7=11,4кВт

Метод средних величин – заключается в том, что предварительно выбирают номинальную мощность электродвигателя по средней мощности  с учетом коэффициента запаса К = 1,1…1,3, то есть по мощности.

с учетом коэффициента запаса К = 1,1…1,3, то есть по мощности.

Вычисляем Рср, кВт.

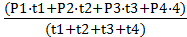

Рср =  (2.3)

(2.3)

Рср =  =11кВт

=11кВт

Находим расчётную мощность Ррас,кВт

Ррас=К·Рср (2.4)

Ррас=1,3·11=14,3кВт

где К – коэффициент запаса

Выбираем двигатель по условию

где  – номинальная мощность двигателя выбранного по каталогу, кВт

– номинальная мощность двигателя выбранного по каталогу, кВт

14,3кВт  17

17

Так как условие выполняется, выбираем двух скоростной двигатель М1 с частой 975 оборотов в минуту и 1450 оборотов в минуту типа АИР180М6/4.

Рн1=15  МП1/Мн1=2,4

МП1/Мн1=2,4

Рн2=17  МП2/Мн2=1,8

МП2/Мн2=1,8

n1=975 об/мин Iп1/Iп1=7

n2=1450 об/мин Iп2/Iп2=6,3

=85,5%

=85,5%

=86%

=86%

=0,77

=0,77

=0,9

=0,9

Iн1=34,1А

Iн2=32,9А

Проверка выбранного двигателя методом средних потерь.

Проверка двигателя методом потерь заключается в том, что на каждом участке определяются потери мощности  , кВ потом находятся средние потери

, кВ потом находятся средние потери  , кВт после того они сравниваются с номинальными потерями двигателя

, кВт после того они сравниваются с номинальными потерями двигателя  , кВт

, кВт

Находим номинальные потери мощности в электродвигател

н)/

н)/  н

н

(1-0,86)/ 0,86=2,8

(1-0,86)/ 0,86=2,8

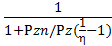

Находим коэффициент загрузке на участке

где  – мощность цикла, кВт

– мощность цикла, кВт

– номинальная мощность двигателя, кВт

– номинальная мощность двигателя, кВт

Находим

где  – отношение постоянных потерь к переменным при номинальной нагрузке:

– отношение постоянных потерь к переменным при номинальной нагрузке:  для

для  =1500 об/мин.

=1500 об/мин.

=

=  =1,07

=1,07

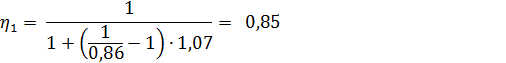

Находим К.П.Д для каждого цикла

где  – К.П.Д. первого цикла

– К.П.Д. первого цикла

– К.П.Д двигателя

– К.П.Д двигателя

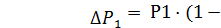

Находим потери мощности

)/

)/  (2.10)

(2.10)

13,5·(1-0,85)/0,85=2,3

13,5·(1-0,85)/0,85=2,3

Расчёты остальных участков сведены в таблицу 2.1

| Номер участка | 1 | 2 | 3 | 4 |

| P, кВт | 13,5 | 10,4 | 9,5 | 11,4 |

| 0,8 | 0,6 | 0,55 | 0,67 |

| 0,85 | 0,84 | 0,83 | 0,84 |

| 2,3 | 2 | 1,9 | 2,1 |

| t, мин | 15 | 18 | 22 | 12 |

| t, мин |

| P3 |

| P4 |

| P2 |

| P1 |

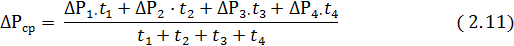

Находим средние потери

∆Рср=  =2,05

=2,05

Двигатель будет выбран правильно, если будет соблюдаться условие

Так как условие (2.12) выполняется.

2,05  2,8 кВт

2,8 кВт

Следовательно двигатель М1 выбран правильно.

Таким образом, принимается двухскоростной двигатель с  = 975 об/мин и

= 975 об/мин и

= 1450 об/мин типа АИР180М6/4.

= 1450 об/мин типа АИР180М6/4.

Рн1=15  МП1/Мн1=2,4

МП1/Мн1=2,4

Рн2=17  МП2/Мн2=1,8

МП2/Мн2=1,8

n1=975 об/мин Iп1/Iп1=7

n2=1450 об/мин Iп2/Iп2=6,3

=85,5%

=85,5%

=86%

=86%

=0,77

=0,77

=0,9

=0,9

Iн1=34,1А

Iн2=32,9А

2.2. Выбор двигателя насоса смазки.

Выбираем двигатель насоса смазки типа 5А90S8K

Рн=0,37

nн=700 об/мин

=0,59

=0,59

0,62

0,62

Iн=1,5А

Мn/Мн=2,2

In/Iн=3,3

2.3. Расчёт и выбор коммутационной аппаратуры.

Расчёт и выбор магнитных пускателей.

Магнитным пускателем называется электрический аппарат предназначенный для пуска и отключения короткозамкнутых электродвигателей. Как правило, в пускатель, помимо контактора встроены тепловые реле для защиты электродвигателя от токовых перегрузок и потери фазы.

В технических данных пускателей указывается их номинальный ток и номинальная мощность двигателя при различных напряжениях. Наибольшее напряжение пускателе равно 660 В. При расчёте цепей управления важным параметром является пусковая и длительная мощность потребляемая магнитным пускателем.

Выбор производится по номинальному току электрооборудования и, напряжению катушки.

где  – напряжение сети, В

– напряжение сети, В

– напряжение катушки пускателя, В

– напряжение катушки пускателя, В

= 380 В

= 380 В

где  – номинальный ток двигателя, А

– номинальный ток двигателя, А

– номинальный ток аппарата, А

– номинальный ток аппарата, А

Выбор магнитных пускателей КМ2, КМ4, КМ5, КМ6, КМ7, КМ8 для двигателя М1

= 34,1 А

= 34,1 А

= 380 В

= 380 В

По каталогу выбирается пускатель типа ПАЕ – 313 без теплового реле

= 40 А

= 40 А

= 380 В

= 380 В

= 17 В

= 17 В  А

А

Выбор магнитного пускателя КМ1 двигателя М1: по каталогу выбирается пускатель типа ПАЕ-312

= 40 А

= 40 А

= 380 В

= 380 В

= 17 В

= 17 В  А

А

с тепловым реле ТРН-40

Iн=40А; Iн тр =40А

Проверяем магнитный пускатель по условиям (2.13), (2.14)

380  380 В

380 В

34,1А  40 А

40 А

Так как условия выполняются, значит магнитные пускатели типа ПАЕ-313 и ПАЕ-312 выбраны верно.

Выбираем магнитный пускатель КМ3 для двигателя М2.

= 1,5 А

= 1,5 А

= 380 В

= 380 В

По каталогу выбирается пускатель типа ПМЕ – 004

= 3 А

= 3 А

= 380 В

= 380 В

= 3,6 В

= 3,6 В  А

А

С тепловым реле ТРН-8

Iн=3,2А; Iн тр =3,2А

Проверяем магнитный пускатель по условиям (2,13), (2,14)

380  380 В

380 В

1,5 А  А

А

Так как условия выполняются, значит магнитный пускатель типа ПМЕ-004 выбран верно.

Расчёт и выбор промежуточного реле.

Промежуточное реле могут использоваться если мы имеем один входной параметр, а воздействие должно осуществляться на несколько независимых цепей. Промежуточное реле используется и тогда, когда мощность основного реле недостаточна для воздействия на управляемые цепи. Промежуточное реле могут быть с замедлением при срабатывании.

Выбираем по схеме промежуточное реле К1, К2,К3 типа РП-16, Uн=220В, Рп=20ВА, Рдлит=6ВА.

Сводная таблица 2.2

| Обозн на схеме | U,В | Тип | Число контактов | I,А |

| К1 | 220 | РП-16 | 1 замыкающий | 6 |

| К2 | 220 | РП-16 | 2 замык 1 размык | 6 |

| К3 | 220 | РП-16 | 2 замык 1 размык | 6 |

Расчёт и выбор реле времени.

Реле времени применяются в электрических схемах для создания временных задержек срабатывания элементов схем. Очень широко реле времени применяются в схемах автоматизации. Общими требованиями для реле времени являются:

а) стабильность выдержек времени при колебаниях напряжения, частоты питания, температуры окружающей среды и воздействия других факторов;

б) малая потребляемая мощность, масса и габариты.

Возврат реле в исходное состояние происходит, как правило, при его обесточивании.

По принципу действия реле времени могут быть с электромагнитным замедлением, с механическим (пневматическим и анкерным механизмом) замедлением, моторные реле, полупроводниковые реле.

Выбор реле времени осуществляется исходя из номинального напряжения, коммутируемого тока, выдержек времени, количества замыкающих и замыкающих контактов.

Затем выбираем по схеме реле времени КТ1 с 3 замыкающими и с 2 размыкающими контактами типа РВП 72М с предельной выдержкой времени 0,4с-3мин, Uн=220В,Iн=16А, Рп=119ВА, Рдлит=20ВА.

Расчёт и выбор датчика скорости.

Находим датчики скорости ВV1 и ВV2 типа РКС- М предназначенные для работы в схемах автоматического торможения асинхронного электродвигателя трехфазного тока с короткозамкнутым ротором (методом противовключения) при напряжении сети до 380 В.

Климатические исполнения и категории размещения-У4, Т4; номинальное напряжение 500 В; номинальная сила тока контактов 2,5 А; число контактов 2; рабочий диапазон частоты вращения 1000-3000 об/мин.

Расчёт и выбор конечных выключателей.

Конечный выключателей предназначен для замыкания и размыкания слаботочных сигнальных цепей в зависимости от пространственного положения рабочего органа управляемого электропривода, может обеспечиваться коммутация цепей только в крайних положения рабочего органа.

Контактные конечные выключатели можно подразделить на кнопочные и рычажные. В электрических схемах находят широкое применение бесконтактные выключатели выполненные с применением герконов или полупроводниковых схем. Выбор конечных выключателей производится на ток и напряжение цепи управления в которой он стоит.

Выбор конечных выключателей происходит по условиям

)

)

Где  – напряжение цепи управления, В

– напряжение цепи управления, В

– номинальное напряжение аппрата,В

– номинальное напряжение аппрата,В

Где  – ток цепи управления, А

– ток цепи управления, А

– номинальный ток аппрата, А

– номинальный ток аппрата, А

Выбор конечного выключателя SQ1

= 1,5 A

= 1,5 A

= 127 В

= 127 В

Выбираем путевой (конечный) контактный выключатель мгновенного действия серии ВПК100 с прямоходовым толкателем.

= 4А

= 4А

= 220 В

= 220 В

Проверяем конечный выключателей по условиям (2.15), (2.16).

220  220 В

220 В

1,5  4 А

4 А

Так как условие выполняется конечный путевой выключателей SQ1 мгновенного действия серии ВПК100 выбран верно.

Расчёты остальных конечных выключателей приведён в таблице 2.3.

Сводная таблица 2.3

|

|

|

| Серия конечного выключателя |

|

| Количество контактов | |

| Н.3. | Н.Р. | ||||||

| SQ1 | 1,5 | 127 | ВПК100 | 4 | 220 | 1 | 1 |

| SQ2 | 1,5 | 127 | ВПК100 | 4 | 220 | 1 | 1 |

|

|

|

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!