План

1. Доменная печь

1.1 Назначение и устройство работы доменной печи

Основные элементы доменной печи

. Производство титана

Технология производства титана

Свойства титана и область его применения. Маркировка титана по ГОСТ

. Углеродистые конструкционные стали обыкновенного качества

Маркировка углеродистой конструкционной стали обыкновенного качества по ГОСТ

Применение в автотракторном и сельскохозяйственном машиностроении

. Тепловыделение при резании и износ резцов

Смазочно-охлаждающие жидкости

Виды и способы подвода смазочно-охлаждающих жидкостей к зоне резания

Точность и шероховатость обработки деталей

. Станки строгальной группы. Их типы

Назначение и область применения станков строгальной группы

Приспособление, применяемые на строгальных станках

. Лакокрасочные материалы

Состав и классификация лакокрасочных материалов

. Технология нанесения лакокрасочных покрытий

Список используемой литературы

Приложение

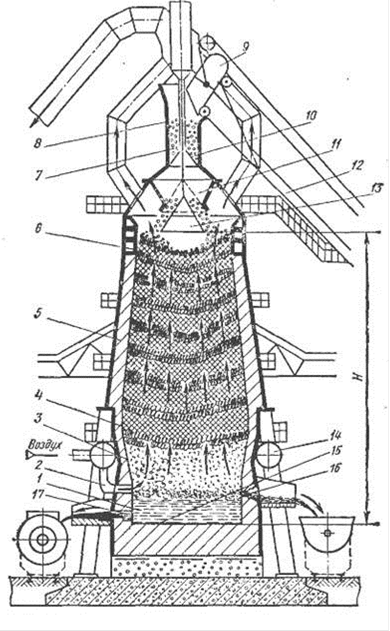

Доменная печь

Назначение и устройство работы доменной печи

Чугун выплавляют в печах шахтного типа - доменных печах. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды оксидом углерода, водородом и твердым углеродом, выделяющимся при сгорании топлива.

При выплавке чугуна решаются задачи:

восстановление железа из окислов руды, науглероживание его и удаление в виде жидкого чугуна определенного химического состава.

оплавление пустой породы руды, образование шлака, растворение в нем золы кокса и удаление его из печи.

Доменная печь имеет стальной кожух, выложенный огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник, шахту, распар, заплечики, горн, лещадь. В верхней части колошника находится засыпной аппарат, через который в печь загружают шихту. Шихту подают в вагонетки подъемника, которые передвигаются по мосту к засыпному аппарату и, опрокидываясь, высыпают шихту в приемную воронку распределителя шихты. При опускании малого конуса шихта попадает в чашу, а при опускании большого конуса - в доменную печь, что предотвращает выход газов из доменной печи в атмосферу.

При работе печи шихтовые материалы, проплавляясь, опускаются, а через загрузочное устройство подают новые порции шихты, чтобы весь полезный объем был заполнен.

Производство титана

Технология производства титана

Титан отличается высокой механической прочностью, коррозионной стойкостью, жаропрочностью (Тпл = 1660 °С) и малой плотностью (4,51 г/см3). Его применяют как конструкционный материал в самолетостроении, а также при постройке сосудов, предназначенных для транспортирования концентрированной азотной и разбавленной серной кислот.

Наиболее распространенным методом получения металлического титана является магниетермический метод, то есть восстановление тетрахлорида титана металлическим магнием (реже - натрием):

+ 2Mg= Ti + 2MgCl2.

В обоих случаях исходным сырьём служат окисные руды титана - рутил, ильменит и др. В случае руд типа ильменитов титана в форме шлака отделяется от железа путём плавки в электропечах. Шлак (так же, как рутил) подвергают хлорированию в присутствии углерода с образованием тетрахлорида титана, который после очистки поступает в восстановительный реактор с нейтральной атмосферой.

Титан по этому процессу получается в губчатом виде и после измельчения переплавляется в вакуумных дуговых печах на слитки с введением легирующих добавок, если требуется получить сплав. Магниетермический метод позволяет создать крупное промышленное производство титана с замкнутым технологическим циклом, так как образующийся при восстановлении побочный продукт - хлорид магния направляется на электролиз для получения магния и хлора.

В ряде случаев для производства изделий из титана и его сплавов выгодно применять методы порошковой металлургии. Для получения особо тонких порошков (например, для радиоэлектроники) можно использовать восстановление двуокиси титана гидридом кальция. Мировое производство металлического титана развивалось весьма быстро: около 2 тонн в 1948, 2100 тонн в 1953, 20 000 тонн в 1957; в 1975 оно превысило 50 000 тонн.

Состав и классификация ЛКМ

Основной компонент лакокрасочного материала - пленкообразующее вещество, которые может быть природным (растительные масла, смолы - канифоль, янтарь и др., битумы, асфальты, целлюлоза, белковые вещества - казеин, костный клей и т.п.) и синтетическим (алкидные, меламиноалкидные, меламиноформальдегидные, перхлорвиниловые и др.).

Другой важнейший компонент лакокрасочного материала - краситель или пигмент. Если красители (органически синтетические вещества, растворимые в пленкообразователе) не лишают окрашенное покрытие прозрачности (их чаще применяют для изготовления лаков), то пигменты не растворяются ни в воде, ни в органических растворителях, ни в пленкообразователях (они диспергируются в них) и делают покрытие непрозрачным. Пигменты бывают природные (минеральные) и синтетические (неорганические и органические). К природным относятся мел (основной пигмент в клеевых, водоэмульсионных красках и шпатлевках; вспомогательный - в масляных, алкидных и других лакокрасочных материалах); охра, мумия, сурик железный, тальк, барит и др. Из синтетических неорганических пигментов наиболее распространены литопон (смесь сульфида цинка и сульфата бария), диоксиды цинка и титана, оксид хрома, ультрамарин и т.д. Органические пигменты находят применение главным образом в материалах промышленного назначения. Особый класс пигментов - металлические (тонкодисперсные порошки алюминия, меди, цинка и их сплавов).

В состав лакокрасочных материалов входят также наполнители 9 мел, каолин и др.), растворители и разбавители. Растворители предназначены для перевода пленкообразователя в состояние, пригодное к нанесению на окрашиваемую поверхность и для регулирования вязкости лакокрасочных материалов. Разбавители регулируют только вязкость лакокрасочных композиций. В качестве растворителей используют скипидар (самый лучший растворитель для масляных красок, изготовленных на натуральных олифах), бензин, а также смеси различных органических веществ (РС-2 смесь уайт- спирита с ксилолом; № 645 - смесь толуола, амилацетата, бутанола, этанола, этилацетата и ацетона и др.). Кроме основных компонентов в лакокрасочные композиции часто вводят различные активные добавки - сиккативы, ускорители, отвердители. Сиккативы (соединения свинца, марганца и других металлов) предназначены для ускорения высыхания олиф и масляных красок.

Лакокрасочные покрытия могут иметь различные свойства, которые определяются составом лакокрасочных материалов (типом пленкообразующих веществ, пигментов, наполнителей и добавок), а также структурой покрытий, которые, как правило, состоят из нескольких слоев. Для классификации ЛКМ используется буквенно-цифровая система, состоящая из 5 групп знаков для красок (эмалей), грунтовок, шпатлевок и 4 групп знаков для лаков.

. Классификация ЛКМ по наименованию:

Первая группа обозначает вид лакокрасочного материала и записывается словесно: лак, краска, эмаль, грунтовка, шпатлевка.

. Классификация ЛКМ по природе пленкообразующего вещества:

Вторая группа знаков определяет пленкообразующее вещество (род смолы, сополимера, олифы и т.д.) и обозначается буквами: МА - масляная краска

| АК - полиакриловая краска АУ - алкидно-уретановая краска АС - алкидно-стирольная краска АЦ - ацетилцеллюлозная краска БТ - битумная краска ВЛ - поливинилацетатная краска ВС - сополимеро-винилацетатная краска ГФ - глифталевая краска ЖС - силикатная краска КО - кремнийорганическая краска КЧ - каучуковая краска МЛ - меламиноформальдегидная краска МЧ - карбамидная краска НП - нефтеполимерная краска НЦ - нитроцеллюлозная краска ПФ - пентафталевая краска

| ПЛ - полиэфирная краска (насыщенная) ПЭ - полиэфирная краска (ненасыщенная) УР - полиуретановая краска ФА - фенолоалкидная краска ФЛ - фенольная краска ХВ - перхлорвиниловая краска (поливинилхлоридная) ХП - хлорированная полиэтиленовая краска ХС - сополимеро-винилхлоридная краска ЭП - эпоксидная краска ЭФ - эпоксиэфирная краска ЭЦ - этилцеллюлозная краска ЯН - янтарная краска

|

В случае если краска изготовлена на основе водной дисперсии полимеров, то перед буквенным индексом добавляется обозначение - ВД. Например, ВД ВА, ВД АК или ВД КЧ.

. Классификация ЛКМ по преимущественному назначению:

Третья группа знаков при обозначении лаков, красок и эмалей определяет преимущественное назначение лакокрасочного материала и обозначается цифрой. Третью группу знаков грунтовок и полуфабрикатных лаков обозначают одним нулем (ГФ-021), а для шпатлевок - двумя нулями (шпатлевка ПФ-002).

Для масляных густотертых красок перед третьей группой знаков ставится один нуль (сурик МА-015).

. Атмосферостойкие (покрытия, стойкие к атмосферным воздействиям в различных климатических условиях, эксплуатируемые на открытых площадках);

. Ограниченно атмосферостойкие (покрытия для внутренних работ);

. Консервационные (покрытия для временной защиты окрашиваемой поверхности в процессе производства, транспортировки, хранения изделий);

. Водостойкие (покрытия, стойкие к действию пресной и морской воды);

. Специальные (покрытия, стойкие к рентгеновскому излучению и другим излучениям, светящиеся, терморегулирующие, противообрастающие, для пропитки тканей, окрашивания кожи, резины, пластмасс, противоскользящие и др.);

. Маслобензостойкие (покрытия, стойкие к воздействию минеральных масел, бензина, керосина и других нефтепродуктов);

. Химические стойкие (покрытия, стойкие к воздействию кислот, щелочей и других химических веществ);

. Термостойкие (покрытия, стойкие к воздействию повышенных температур);

. Электроизоляционные (покрытия, которые подвергаются действию электрических напряжений, тока, электрической дуги и поверхностных разрядов);

. Грунтовки, полуфабрикатные лаки;

. Шпатлевки.

. Классификация ЛКМ по порядковому номеру:

Четвертая группа знаков определяет порядковый номер, присвоенный данному виду ЛКМ, и обозначается одной, двумя или тремя цифрами.

Для масляных красок вместо порядкового номера в четвертой группе ставится цифра, определяющая наименование олифы, на которой изготовлена краска:

- Олифа натуральная;

- Олифа оксоль;

- Олифа глифталевая;

- Олифа пентафталевая;

- Олифа комбинированная. После порядкового номера иногда добавляется буквенный индекс, характеризующий некоторые особенности материала. Например:

ВЭ - содержащий воду, эмульгированную в полимере;

ГС, ХС - горячей и холодной сушки;

М, ПМ - матовый, полуматовый;

ПГ - пониженной горючести.

. Классификация ЛКМ по цвету покрытия:

Пятая группа знаков определяет цвет лакокрасочного материала и обозначается полным словом. Например: Эмаль ПФ-268 белая - эмаль пентафталевая для внутренних работ.

Список используемой литературы

1. ГОСТ 380-94 «Сталь углеродистая обыкновенного качества»;

. ГОСТ 17746-96 «Титан губчатый. Технические условия»;

. Кривандин В.А. Теория, конструкции и расчеты металлургических печей - 1 том / Ю. П. Филимонов, В.А. Кривандин; профессор, доктор техн. наук. - Москва: Металлургия, 1986 г. - 477 с.;

. Вегман Е.Ф., Жеребин Б.Н., ПохвисневА.Н., Юсфин Ю.С., Курунов И.Ф., Пареньков А.Е., Черноусое П.И.. МТАЛЛУРГИЯ ЧУГУНА: Учебник для вузов. 3-е изд., перераб. и доп. / Под редакцией Ю.С. Юсфина. - М.: ИКЦ «Академкнига», 2004. -774 с.;

. Под ред. Галицкого Б.А. Титан и его сплавы в химическом машиностроении - М.: Машиностроение, 1968. - 340 с.;

. Арзамасов Б.Н. «Материаловедение». М.: Изд-во МГТУ им. Н. Э. Баумана, 2003. - 648 с.;

. Бобров З.Ф. Основы теории резания металлов. - М. f Машиностроение, 1975. -344 с.;

. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. В 2-х ч. Ч. I.-.M.: Машиностроение, 1974, - 416 с.;

. Кувшинский В.В. Фрезерование. - М.: Машиностроение, 1977. - 240 с.;

. Филонов И.П., Теория механизмов и машин и манипуляторов. - Дизайн ПРО, г. Минск, 1998г. - 428с.;

. Технология конструкционных материалов. Под ред. Дальского А.М.. М., "Машиностроение", 2005, 348-351 с.;

. Яковлев А.Д. Химия и технология лакокрасочных покрытий. - Л.: Химия, 1989. - 384 с.

Приложение

Рисунок 1. Устройство доменной печи в разрезе.

- Горн

- Заплечики

- Распар

- Шахта

- Колошник

- Воронка

- Засыпной аппарат

- Вагонетка

- Малый конус

- Чаша

- Наклонный мост

- Большой конус

- Фурменные устройства

- Лещадь

План

1. Доменная печь

1.1 Назначение и устройство работы доменной печи

Основные элементы доменной печи

. Производство титана

Технология производства титана

Свойства титана и область его применения. Маркировка титана по ГОСТ

. Углеродистые конструкционные стали обыкновенного качества

Маркировка углеродистой конструкционной стали обыкновенного качества по ГОСТ

Применение в автотракторном и сельскохозяйственном машиностроении

. Тепловыделение при резании и износ резцов

Смазочно-охлаждающие жидкости

Виды и способы подвода смазочно-охлаждающих жидкостей к зоне резания

Точность и шероховатость обработки деталей

. Станки строгальной группы. Их типы

Назначение и область применения станков строгальной группы

Приспособление, применяемые на строгальных станках

. Лакокрасочные материалы

Состав и классификация лакокрасочных материалов

. Технология нанесения лакокрасочных покрытий

Список используемой литературы

Приложение

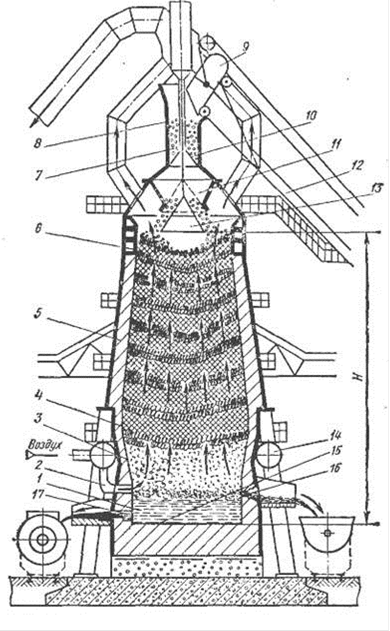

Доменная печь

Назначение и устройство работы доменной печи

Чугун выплавляют в печах шахтного типа - доменных печах. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды оксидом углерода, водородом и твердым углеродом, выделяющимся при сгорании топлива.

При выплавке чугуна решаются задачи:

восстановление железа из окислов руды, науглероживание его и удаление в виде жидкого чугуна определенного химического состава.

оплавление пустой породы руды, образование шлака, растворение в нем золы кокса и удаление его из печи.

Доменная печь имеет стальной кожух, выложенный огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник, шахту, распар, заплечики, горн, лещадь. В верхней части колошника находится засыпной аппарат, через который в печь загружают шихту. Шихту подают в вагонетки подъемника, которые передвигаются по мосту к засыпному аппарату и, опрокидываясь, высыпают шихту в приемную воронку распределителя шихты. При опускании малого конуса шихта попадает в чашу, а при опускании большого конуса - в доменную печь, что предотвращает выход газов из доменной печи в атмосферу.

При работе печи шихтовые материалы, проплавляясь, опускаются, а через загрузочное устройство подают новые порции шихты, чтобы весь полезный объем был заполнен.