Кафедра прикладной механики

И.Е. Подгорный, М.Б.Бородина

ДЕТАЛИ МАШИН И

ОСНОВЫ КОНСТРУИРОВАНИЯ

Расчет привода конвейера

С коническо-цилиндрическим редуктором

Учебное пособие

для бакалавров по направлению

150100.62 «Металлургия»

Старый Оскол

СТАРООСКОЛЬСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ (ФИЛИАЛ) ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО АВТОНОМНОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ «МИСиС»

Кафедра прикладной механики

И.Е. Подгорный, М.Б.Бородина

ДЕТАЛИ МАШИН И

ОСНОВЫ КОНСТРУИРОВАНИЯ

Расчет привода конвейера

С коническо-цилиндрическим редуктором

Учебное пособие

Одобрено редакционно-издательским советом СТИ МИСиС

в качестве учебного пособия для для бакалавров по направлению 150100.62 «Металлургия»

Старый Оскол

УДК621.81

ББК 34.44

П 441

Рецензент к.т.н., доцент А.В.Корнаев

И.Е. Подгорный, М.Б.Бородина.

П 441 Детали машин и основы конструирования: Учебное пособие для бакалавров по направлению 150100.62 «Металлургия», 2012. – 35 с.

В учебном пособии изложен порядок кинематического расчета привода ленточного конвейера, проектного и проверочного расчетов цилиндрической и конической закрытых передач, приведены необходимые справочные материалы.

УДК621.81

ББК 34.44

© Подгорный И.Е., Бородина М.Б.

Содержание

Введение……………………………………………....5

1.Кинематический расчет привода конвейера…..….6

1.1 Выбор электродвигателя…….……………..….7

1.2 Передаточное отношение привода…….…..…9

1.3 Частоты и угловые скорости валов……….….11

1.4 Вращающие моменты на валах……….…...…12

1.5 Мощности на валах………………………..…..13

2. Проектный расчет зубчатых передач…….……....14

2.1 Выбор материалов ………..………………..…14

2.2 Допускаемые напряжения………………….…15

2.2.1 Допускаемые контактные напряжения.…15

2.2.2 Допускаемые напряжения изгиба………..17

2.3 Определение основных геометрических

параметров цилиндрической зубчатой передачи...18

2.4 Расчет контактных напряжений…….…………21

2.5 Усилия, действующие в цилиндрических

зубчатых передачах…………………….……….….25

2.6 Проверка прочности зубьев на изгиб….…..….25

2.7 Проверочный расчет при действии пиковой

нагрузки…………………………………………..…27

Список литературы………………….………..28

Введение

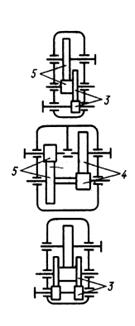

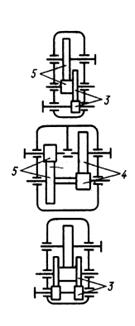

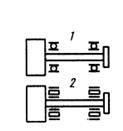

Типовыми заданиями на курсовое проектирование по деталям машин являются приводы различных машин, чаще - конвейеров (цепных, ленточных, подвесных и т.п.). Приводы конвейеров обычно состоят из электродвигателя, редуктора, ременной или цепной передачи, приводного вала с барабаном или звездочкой. Перечисленные узлы устанавливают и закрепляют на раме.

Задание на курсовой проект можно рассматривать как часть реального технического задания. Обычно техническое задание проектная организация получает от заказчика или от предприятия изготовителя. Техническое задание на курсовое проектирование выдается преподавателем. Различные варианты кинематических схем и исходных данных к схемам, входящим в техническое задание, имеются в [4, 5, 6]. В них же даются краткие методические указания к выполнению курсового проекта.

Первым этапом выполнения курсового проекта является кинематический расчет привода в целом и проектный и проверочный расчет на прочность передач, входящих в состав привода. В данном пособии приводятся последовательность выполнения кинематического расчета привода с коническо-цилиндрическим редуктором и расчета зубчатых конических и цилиндрических передач. В нем обобщены различные методические подходы, представленные в учебных пособиях [1, 4].

Не специалисту в области прикладной механики и в частности деталей машин покажется не логичным, что в различных учебных пособиях приводятся различные формулы для расчета на прочность зубчатых передач. Однако и в вышеперечисленных учебных, и в данном пособии расчетные формулы получены из исходных зависимостей для вычисления напряжений, вследствие использования различных математических приемов.

Выбор электродвигателя

Мощность электродвигателя зависит от мощности на приводном валу конвейера (вал на котором находится приводной барабан или звездочка) и общего коэффициента полезного действия (КПД) привода.

КПД всего привода (ηобщ.) равен произведению частных КПД передач, входящих в привод, ориентировочные значения которых, с учетом потерь в подшипниках качения, можно принимать по табл.1.1.

(1)

(1)

где  м - КПД муфты (0,98);

м - КПД муфты (0,98);

к - КПД конической передачи;

к - КПД конической передачи;

ц - КПД цилиндрической передачи;

ц - КПД цилиндрической передачи;

цеп - КПД цепной передачи;

цеп - КПД цепной передачи;

оп - КПД подшипников барабана (0.99).

оп - КПД подшипников барабана (0.99).

Таблица 1.1. Значения КПД механических передач

| Тип передачи

|

|

| Зубчатая цилиндрическая

| 0.96 – 0.98

|

| Зубчатая коническая

| 0.95 – 0.97

|

| Червячная (закрытая) при передаточном числе:

более 30...........

от 14 до 30..........

от 8 до 14

|

0,7…0,8

0,75…0,95

0,8…0,9

|

| Планетарная

одноступенчатая

двухступенчатая

|

0,95…0,97

0,92…0,96

|

| Цепная передача

| 0,92…0,95

|

| Ременная передача

| 0,94…0,96

|

| Муфта соединительная

| 0,98

|

| Подшипники качения (одна пара)

| 0,99

|

Требуемая мощность на приводном валу Nпр[кВт] определяется по заданным тяговому усилию и скорости ленты

Nпр = F * V, (2)

где F - тяговое усилие на конвейерной ленте барабана, кН;

V - скорость ленты конвейера, м/с.

Требуемая номинальная мощность электродвигателя Nдв[кВт] определяется по формуле:

Nдв = Nпр /  общ.. (3)

общ.. (3)

Выбор электродвигателя производят по трем параметрам: по типу двигателя, по требуемой мощности и по частоте вращения вала ротора.

Для приводов различных машин широко используют трехфазные асинхронные двигатели общего применения серий: 4А, RAM, АИР, АИС, АМУ. В настоящее время в России широко применяют двигатели серии АИР (табл. 1.2). Они предназначены для привода механизмов общего назначения в умеренном или тропическом климате, работают от сетей 220…600 В, 50 и 60 Гц. При выборе двигателя его табличная мощность должна быть несколько выше или равна требуемой мощности двигателя

Электродвигатели переменного тока при одной и той же мощности имеют различные синхронные частоты вращения в об/мин: 3000, 1500, 1000, 750. В общем случае выбор оптимальной частоты вращения связан с решением многовариантной задачи по критериям минимума габаритов и массы привода, вплоть до выполнения нескольких вариантов эскизных проработок. При выполнении курсового проекта предлагается руководствоваться следующими соображениями: электродвигатели с большой частотой вращения (синхронной 3000 мин-1) имеют малые габариты и массу, но более низкий рабочий ресурс, требуют увеличения передаточного отношения привода (габариты и масса привода возрастают); двигатели с низкими частотами вращения (синхронными 750 мин-1) весьма металлоемки, поэтому их применение требует специального технико-экономического обоснования. Для приводов общего назначения, не имеющих специальных требований, рекомендуется применять электродвигатели с синхронными частотами вращения 1500 и 1000 мин-1.

Пример обозначения двигателя: «Двигатель АИР112M4 ТУ 16-525.564-84».

Таблица 1.2. Технические данные двигателей серии АИР

(тип/асинхронная частота вращения, об/мин)

Мощ-

Ность,

КВт

Синхронная частота вращения, мин-1

| | 3000

| 1500

| 1000

| 750

|

| 0,37

| -

| -

| 71А6/915

| -

|

| 0.55

| -

| 71А4/1357

| 71В6/915

| -

|

| 0.75

| 71А2/2820

| 71В4/1350

| 80А6/920

| 90LА8/705

|

| 1.1

| 71В2/2805

| 80А4/1395

| 80В6/920

| 90LВ8/715

|

| 1.5

| 80А2/2850

| 80В4/1395

| 90L6/925

| 100L8/705

|

| 2.2

| 80В2/2850

| 90L4/1395

| 100L6/945

| 112MА8/709

|

| 3.0

| 90L2/2850

| 100S4/1410

| 112MА6/950

| 112MВ8/709

|

| 4.0

| 100S2/2850

| 100L4/1410

| 112MВ6/950

| 132S8/716

|

| 5.5

| 100L2/2850

| 112M4/1432

| 132S6/960

| 132M8/712

|

| 7.5

| 112M2/2895

| 132S4/1440

| 132M6/960

| 160S8/727

|

| 11.0

| 132M2/2910

| 132M4/1447

| 160S6/970

| 160M8/727

|

| 15.0

| 160S2/2910

| 160S4/1455

| 160M6/970

| 180M8/731

|

| 18.5

| 160M2/2910

| 160M4/1455

| 180M6/980

| -

|

| 22

| 180S2/2919

| 180S4/1462

| -

| -

|

| 30

| 180M2/2925

| 180M4/1470

| -

| -

|

Тип передача

Рекомендуемые значения

| | среднее

| наибольшее

|

| Зубчатая цилиндрическая

| 3 – 6

| 8

|

| Зубчатая коническая

| 2 - 3

| 6

|

| Червячный редуктор

| 10 – 40

| 80

|

| Цепная

| 2 - 6

| 8

|

| Плоскоременная

| 2 - 5

| 6

|

| Клиноременная

| 2 - 5

| 7

|

На основании опыта проектирования по табл. 1.3 рекомендуется первоначально назначить передаточное число цепной передачи uцеп. Тогда передаточное отношение редуктора

uред = uкон*uцил = uобщ/uцеп (8)

Размеры и масса многоступенчатых редукторов зависят от разбивки его передаточного отношения по ступеням. Одним из важных критериев рациональной разбивки передаточного отношения между быстроходной и тихоходной ступенями двухступенчатого редуктора является обеспечение смазки зацеплений окунанием. Для этого желательно иметь примерно одинаковые диаметры зубчатых колес первой и второй ступени. Такое соотношение диаметров можно получить, если передаточные отношения ступеней выбрать по следующим рекомендациям:

;

;  (9)

(9)

Если передаточные отношения передач отличаются от рекомендуемых значений, то необходимо выбрать электродвигатель с другой частотой вращения.

Вращающие моменты на валах

Величины вращающих моментов на валах будут определяться нагрузкой на приводном валу барабана, т.е. величиной тягового усилия. Поэтому расчет вращающих моментов ведут от приводного вала к валу электродвигателя.

Вращающий момент на приводном валу барабана, Н.м

=

=  , (13)

, (13)

где  - тяговое усилие на ленте конвейера, кН;

- тяговое усилие на ленте конвейера, кН;

- скорость ленты, м/с;

- скорость ленты, м/с;

Вращающие моменты на валах редуктора определяются последовательно от вала к валу по зависимости

=

=  , (14)

, (14)

где Тi+1 и  – вращающие моменты на последующем и предыдущем валах;

– вращающие моменты на последующем и предыдущем валах;

- КПД передачи, стоящей между валами.

- КПД передачи, стоящей между валами.

Применив формулу (14) к схеме привода получим выражения для определения вращающих моментов

=

=  ;

;  =

=  ;

;  =

=  ;

;  =

=  (15).

(15).

Мощности на валах

Мощности на валах определяют для каждого вала двумя способами (допустимое расхождение не более 3%):

-последовательно через предыдущую мощность и КПД передачи

Ni+1 = Ni *  ; (16)

; (16)

-через момент и угловую скорость вала

Ni = Ti * ωi. (17)

Расчет зубчатых передач

Исходными данными для расчета цилиндрической и конической передач являются данные из кинематического расчета:

- моменты на ведущих шестернях, Н. м,

- моменты на ведущих шестернях, Н. м,

(

( ) - частоты вращения шестерен (колес), мин–1,

) - частоты вращения шестерен (колес), мин–1,

u - передаточные отношения конической и цилиндрической передачи;

и данные из технического задания:

Т - срок службы привода,

Kc и Kг - коэффициенты использования в течение суток и в течение года,

режим нагружения или циклограмма нагрузок.

Проектный расчет закрытых зубчатых передач (работающих в масляной ванне) выполняют на выносливость по контактным напряжениям с проверкой на изгиб.

Выбор материалов

Зубчатые колеса редукторов в большинстве случаев изготовляют из сталей, подвергнутых термическому или химико-термическому упрочнению. Для конической и цилиндрической передачи коническо-цилиндрического редуктора назначают одинаковый материал и термообработку. Однако, рекомендуется назначить твердость шестерни на несколько единиц HRC или 20…30 единиц НВ большей, чем твердость колеса.

Механические свойства сталей, применяемых для изготовления зубчатых цилиндрических и конических колес, приведены в таблице 2.1.

Таблица 2.1. Механические свойства сталей

| Марка стали

| Термообработка

| Твердость зубьев на поверхности

| σТ,

МПа

|

| 40

| Нормализация

| 152-207НВ

| 280

|

| 45

| 167-217 НВ

| 300

|

| 50Г

| 190-229 НВ

| 370

|

| 30ХГС

| 215-229 НВ

| 840

|

| 40Х

| 200-230 НВ

| 790

|

| 45

| Улучшение

| 207-250 НВ

| 440

|

| 50Г

| 241-285 НВ

| 410

|

| 30ХГС

| 235-280 НВ

| 840

|

| 40Х

| 257-285 НВ

| 690

|

| 40ХН

| 269-302 НВ

| 750

|

| 40Х

| Улучшение + закалка ТВЧ

| 45-50HRC

|

| 40ХН,

| 48-53 HRC

|

| 35ХМ

|

| 40ХНМА

| Азотирование

| 50-56 HRC

| 780

|

| 38Х2МЮА

|

| 20Х, 18ХГТ, 25ХГМ,12ХН3А

| Цементация и закалка

| 56-63 HRC

| 800

|

Режим нагружения

Коэффициент эквивалентности

| | μн

| μF

|

| m=6

| m=9

|

| постоянная нагрузка - 0

| 1

| 1

| 1

|

| тяжелый - I

| 0,5

| 0,3

| 0,2

|

| средний равновероятный - II

| 0,25

| 0,143

| 0,1

|

| средний нормальный - III

| 0,18

| 0,065

| 0,036

|

| легкий - IV

| 0,125

| 0,038

| 0,016

|

| особо легкий - V

| 0,063

| 0,013

| 0,004

|

5. Коэффициенты долговечности по контактным напряжениям и по напряжениям изгиба

(23)

(23)

где  - базовое число циклов нагружения (для сталей с твердостью Н<350 HB принимают

- базовое число циклов нагружения (для сталей с твердостью Н<350 HB принимают  = 107, при твердости колес Н>350 HB (10НВ≈1 HRC)

= 107, при твердости колес Н>350 HB (10НВ≈1 HRC)  =30HB2,4 ≤ 12*107);

=30HB2,4 ≤ 12*107);

= 4*106 – базовое число циклов по напряжениям изгиба;

= 4*106 – базовое число циклов по напряжениям изгиба;

Область значений коэффициентов:

KHL в диапазоне 1…2,6 для материалов с однородной структурой и 1…1,8 для поверхностно-упрочненных);

KFL в диапазоне 1…4 для сталей с объемной термообработкой и 1…2,5 для сталей с поверхностной обработкой.

6. По табл. 2.3 для шестерни и колеса находим пределы контактной σHlimи изгибной выносливости σFlim

Таблица 2.3. Пределы контактной и изгибной выносливости

| Термическая или химико- термическая обработка

| Твердость поверхностей

| Стали

| σ Hlim , МПа

| σ Flim , МПа

|

| Улучшение, нормализация

| ≤350НВ

| Углеродистые и легированные стали

| 2НВ+70

| 1.75НВ

|

| Объемная закалка

| 38-50HRC

| 17HRC+100

| 500-550

|

| Поверхностная закалка

| 40-56HRC

| 17HRC+200

| 600-700

|

| Цементация и закалка

| 56-63HRC

| Легированные стали

| 23HRC

| 750-800

|

| Азотирование

| 56-65HRC

| Азотируемые стали

| 1050

| 12HRC+290

|

7. Допускаемые контактные напряжения (МПа) вычисляют для шестерни  и для колеса

и для колеса

=

=  , (24)

, (24)

где  - коэффициент безопасности (запаса прочности), принимаемый равным 1,1 при улучшении и нормализации и 1,2 при поверхностных упрочнениях;

- коэффициент безопасности (запаса прочности), принимаемый равным 1,1 при улучшении и нормализации и 1,2 при поверхностных упрочнениях;

Для зубчатых передач в качестве расчетных принимают меньшее из [σ]H1 и [σ]H2

8. Допускаемые напряжения изгиба σFlim (МПа) определяют по формулам

=

=  , (25)

, (25)

где SF - коэффициент безопасности, выбираемый в зависимости от стабильности свойств материала, технологии изготовления и ответственности конструкции; для стальных зубчатых колес  = 1.4…2.2, в среднем 1.7;

= 1.4…2.2, в среднем 1.7;

9. Находим предельные допускаемые напряжения для проверки при перегрузке. Допускаемые напряжения [σHmax]

принимают при:

| улучшении или сквозной закалке

| [σHmax]=2,8 σт

|

| цементации или контурной закалке ТВЧ

| [σHmax]= 44НRСср

|

| азотировании

| [σHmax]=35НRСср≤2000МПа

|

Допускаемые напряжения [σFmax] вычисляют также в зависимости от вида термообработки и возможной частоты приложения перегрузки:

[σFmax] = σFlimYNmaxkst / SF, (26)

где σFlim – предел выносливости при изгибе;

YNmax - максимально возможное значение коэффициента долговечности (4 для сталей с объемной термообработкой; 2,5 для сталей с поверхностной обработкой);

kst – коэффициент влияния частоты приложения перегрузки (1,2..1,3 перегрузки единичные, 1 при многократном (103) действии перегрузок.

Вид

Зубьев

Вид

Передачи

| НВ

|

Степень точности

|

Окружная скорость V, м/с

| | до 1

| св. 1

до 3

| св. 3

до 8

| св. 8

до 12

| св. 12

до 18

|

| 6-я

| > 350HB

|

|

|

|

|

|

| ≤ 350HB

|

|

|

|

|

|

| 7-я

| > 350HB

|

|

|

|

|

|

| ≤ 350HB

|

|

|

|

|

|

| 8-я

| > 350HB

|

|

|

|

|

|

| ≤ 350HB

|

|

|

|

| -

|

Н1 ≤ 350 НВ или Н2 ≤ 350 НВ

Н1 ≤ 350 НВ или Н2 ≤ 350 НВ

Н1 › 350 НВ или Н2 › 350 НВ

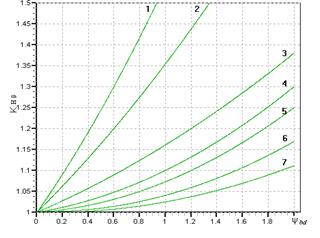

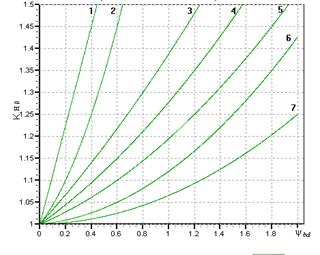

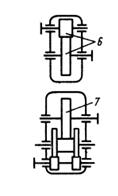

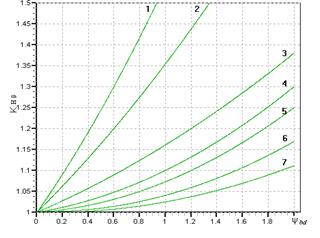

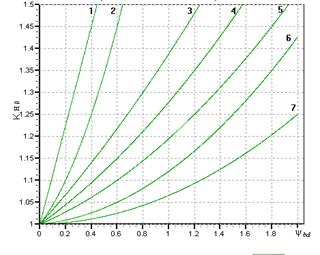

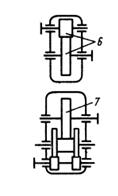

Рис. 3. Графики для определения ориентировочных значений

Рис. 3. Графики для определения ориентировочных значений

Действительные (рабочие) контактные напряжения определяют по формуле

=

=  , (36)

, (36)

где Zσ = 9600 для прямозубых, Zσ = 8400 для косозубых передач.

В формулу для вычисления контактных напряжений подставляют уточненные значения  ,

,  ,

,  . Действительные контактные напряжения должны находится в интервале

. Действительные контактные напряжения должны находится в интервале  , иначе - изменяют коэффициент ширины колеса ψbа и ширину b2.

, иначе - изменяют коэффициент ширины колеса ψbа и ширину b2.

Число зубьев

Значения YFS при коэффициенте смещения х

| | -0.5

| - 0.2

| 0

| +0.2

| +0.5

|

| 12

|

|

|

|

| 3.55

|

| 14

|

|

|

| 4.05

| 3.56

|

| 16

|

|

| 4.47

| 3.99

| 3.57

|

| 17

|

|

| 4.30

| 3.97

| 3.58

|

| 20

|

|

| 4.12

| 3.90

| 3.59

|

| 25

| 4.67

| 4.39

| 3.96

| 3.81

| 3.60

|

| 30

| 4.24

| 4.14

| 3.85

| 3.75

| 3.61

|

| 40

| 4.02

| 3.90

| 3.75

| 3.68

| 3.62

|

| 50

| 3.93

| 3.83

| 3.73

| 3.66

| 3.62

|

| 60

| 3.89

| 3.82

| 3.73

| 3.64

| 3.63

|

| 80

| 3.87

| 3.81

| 3.74

|

|

|

| 100

| 3,86

| 3,80

| 3,75

|

|

|

Yβ - коэффициент, учитывающий угол наклона зуба в косозубой передаче (Yβ≥0,7)

Yβ=1 - β / 100 (43)

Расчет конической передачи

Твердость зубчатых колес

Значения коэффициентов

| | u н

| u F

|

| Н1 ≤350 НВ

Н2 ≤350 НВ

| 1,22+0,21u

| 0.94+0.08u

|

| Н1 ≥ 45 НRC

Н2 ≤350 НВ

| 1.03+0.13u

| 0.85+0.04u

|

| Н1 ≥ 45 НRC

Н2 ≥ 45 НRC

| 0.81+0.15u

| 0.65+0.11u

|

Внешнее конусное расстояние

(49)

(49)

Ширина зубчатого венца

, (50)

, (50)

где  - коэффициент ширины зубчатого венца относительно внешнего конусного расстояния. Рекомендуют kbe ≤ 0,3, обычно kbe =0,285. Значение b округлить до целого числа.

- коэффициент ширины зубчатого венца относительно внешнего конусного расстояния. Рекомендуют kbe ≤ 0,3, обычно kbe =0,285. Значение b округлить до целого числа.

Среднее конусное расстояние

(51)

(51)

Список литературы

1. Иванов М.Н. Детали машин: Учеб. для машиностроительных специальностей вузов/М. Н. Иванов, В. А. Финогенов – 9 - е изд., испр. - М.: Высш шк., 2005. – 408 с.: ил.

2. Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование: Учеб. пособие для машиностроит. спец. учрежд. средн. спец. образования - 4-е изд., испр. - М.: Машиностроение, 2003. - 536 с.

3. Учаев П.Н., Емельянов С.Г., Захаров И.С. Зубчатые передачи с задачами и примерами расчетов: уч. пособие / под общ. ред. П. Н. Учаева. - Старый Оскол: ТНТ, 2009.-120 с.

4. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб пособие. /А. Е. Шейнблит - Изд-е 2-е, перераб. и дополн. - Калининград: Янтар. Сказ, 2002. - 454с.: ил.

5. Яковлев Г.И. Детали машин и основы конструирования: Учебное пособие / Г. И. Яковлев, Г.Р. Яковлева, Е.В. Гусева - Старый Оскол: ООО «ТНТ», 2005. - 44с.

6. Яковлев Г.И. Задания и методические указания к курсовому проекту по деталям машин / Г. И. Яковлев, Н. И. Показеев - Старый Оскол, 1997.

Учебное издание

Игорь Евгеньевич Подгорный

Марина Борисовна Бородина

ДЕТАЛИ МАШИН И

ОСНОВЫ КОНСТРУИРОВАНИЯ

Расчет привода конвейера

Кафедра прикладной механики

И.Е. Подгорный, М.Б.Бородина

ДЕТАЛИ МАШИН И

ОСНОВЫ КОНСТРУИРОВАНИЯ

Расчет привода конвейера

(1)

(1) м - КПД муфты (0,98);

м - КПД муфты (0,98); ;

;  (9)

(9) =

=  , (13)

, (13) - тяговое усилие на ленте конвейера, кН;

- тяговое усилие на ленте конвейера, кН; - скорость ленты, м/с;

- скорость ленты, м/с; =

=  , (14)

, (14) - КПД передачи, стоящей между валами.

- КПД передачи, стоящей между валами. =

=  ;

;  =

=  ;

;  =

=  ;

;  =

=  (15).

(15). - моменты на ведущих шестернях, Н. м,

- моменты на ведущих шестернях, Н. м, (

( ) - частоты вращения шестерен (колес), мин–1,

) - частоты вращения шестерен (колес), мин–1,

(23)

(23) - базовое число циклов нагружения (для сталей с твердостью Н<350 HB принимают

- базовое число циклов нагружения (для сталей с твердостью Н<350 HB принимают  = 107, при твердости колес Н>350 HB (10НВ≈1 HRC)

= 107, при твердости колес Н>350 HB (10НВ≈1 HRC)  = 4*106 – базовое число циклов по напряжениям изгиба;

= 4*106 – базовое число циклов по напряжениям изгиба; и для колеса

и для колеса

=

=  , (24)

, (24) - коэффициент безопасности (запаса прочности), принимаемый равным 1,1 при улучшении и нормализации и 1,2 при поверхностных упрочнениях;

- коэффициент безопасности (запаса прочности), принимаемый равным 1,1 при улучшении и нормализации и 1,2 при поверхностных упрочнениях; =

=  , (25)

, (25) = 1.4…2.2, в среднем 1.7;

= 1.4…2.2, в среднем 1.7;

Н1 ≤ 350 НВ или Н2 ≤ 350 НВ

Н1 ≤ 350 НВ или Н2 ≤ 350 НВ

Рис. 3. Графики для определения ориентировочных значений

Рис. 3. Графики для определения ориентировочных значений

=

=  , (36)

, (36) ,

,  ,

,  . Действительные контактные напряжения должны находится в интервале

. Действительные контактные напряжения должны находится в интервале  , иначе - изменяют коэффициент ширины колеса ψbа и ширину b2.

, иначе - изменяют коэффициент ширины колеса ψbа и ширину b2. (49)

(49) , (50)

, (50) - коэффициент ширины зубчатого венца относительно внешнего конусного расстояния. Рекомендуют kbe ≤ 0,3, обычно kbe =0,285. Значение b округлить до целого числа.

- коэффициент ширины зубчатого венца относительно внешнего конусного расстояния. Рекомендуют kbe ≤ 0,3, обычно kbe =0,285. Значение b округлить до целого числа. (51)

(51)