Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Топ:

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров...

Интересное:

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

2.1. РАСЧЁТ ПОРШНЕВОЙ ГРУППЫ КАРБЮРАТОРНОГО ДВИГАТЕЛЯ

Поршень является наиболее напряжённым элементом поршневой группы, воспринимающий высокие газовые, инерционные и тепловые нагрузки. Его основными функциями являются уплотнение внутрицилиндрового пространства и передача газовых сил давления с наименьшими потерями кривошипно-шатунному механизму.

Рис. 2.1. Схема поршня

Рис. 2.2. Изменение температуры по высоте поршня и зазоров между поршнем и зеркалом цилиндра в разных сечениях

На основании данных расчётов получили: диаметр цилиндра D = 85 мм; ход поршня S = 78 мм; действительное максимальное давление сгорания P д = 6,8288 МПа; при n N = 3200 об/мин; площадь поршня F п = 56,85 мм2; наибольшую нормальную силу N max = MH, при φ =; массу поршневой группы m n = 0,4776 кг; λ = 0,285.

В соответствии с существующими аналогичными двигателями и с учётом соотношений принимаем: толщину днища поршня δ = 7,5; высоту поршня Н = 88 мм; высоту юбки поршня h ю = 58 мм; радиальную толщину кольца t = 3,5 мм; радиальный зазор кольца в канавке поршня Δ t = 0,8 мм; толщину стенки головки поршня s = 5 мм; число и диаметр масляных каналов в поршне n ′п = 10 и d м = 1 мм; (см. рис. 2.1). Материал поршня – эвтектический алюминиевый сплав с содержанием кремния около 12 %, а п = 22·10-6 1/К;

материал гильзы цилиндра – серый чугун, а ц = 11·10-6 1/К.

Напряжение изгиба в днище поршня

σиз = p zd (r i /δ) = 6,8288(33,2/7,5) = 30,23 МПа,

где ri = D /2 – (s + t +Δ t) = 85/2 – (5 +3,5 +0,8) = 33,2 мм.

Напряжение сжатия в сечении х – х

σсж = Pzd / Fx - x = 0,0388/0,000828 = 46,86 МПа,

где Pzd = pzd ∙ F п = 6,8288 ∙ 56,85 ∙ 10-6 = 0,0388 MH;

Fx - x =  0,785 ∙ (76,42 – 68,82) – 10 ∙ 3,8 = 0,000828 м2

0,785 ∙ (76,42 – 68,82) – 10 ∙ 3,8 = 0,000828 м2

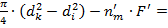

dx = D – 2(t +Δ t) = 85 – 2 ⋅ (3,5 +0,8) = 76,4 мм;

|

|

= 85 – 2(5 + 3,5) + 0,8 = 68,8 мм;

= 85 – 2(5 + 3,5) + 0,8 = 68,8 мм;

F ’ = (dx – di) dm / 2 = 3,8 мм2.

Напряжение разрыва в сечении х – х:

Максимальная угловая скорость холостого хода

ωx.x.max = π nx . x . max / 30 = 3,14 ⋅ 3200 / 30 = 334,93 рад/с.

Масса головки поршня с кольцами, расположенными выше сечения х – х:

mx - x = 0,5 m п = 0,5 ⋅ 0,4776 = 0,2388 кг.

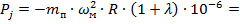

Максимальная разрывающая сила

P j = m x - x ∙ R ∙ ω2 x . x . max ∙ (1 +  ) ∙ 10-6 =

) ∙ 10-6 =

= 0,2388 ∙ 0,039 ∙ 334,932 ∙ (1 + 0,285) ∙ 10-6 = 0,00134 МПа.

Напряжение разрыва

σP = Р j / F x - x = 0,00134 / 0,000828 = 1,618 МПа.

Напряжения в верхней кольцевой перемычке:

– среза

τ = 0,0314 pzd D / h ц = 0,0314 ⋅ 6,8288 ⋅ 85/3,5 = 5,207 МПа;

– изгиба

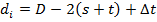

σиз = 0,0045 p zd (D / hц)2 = 0,0045 ⋅ 6,8288 ⋅ (85/3,5)2 = 18,125 МПа;

– сложное

МПа.

МПа.

Удельное давление поршня на стенку цилиндра:

q 1 = 0,0044 / (0,58 ⋅ 0,085) = 0,925 МПа;

q 2 = 0,0044 / (0,088 ⋅ 0,085) = 0,610 МПа.

Ускорение приработки юбки поршня, а также уменьшение трения и снижения износа пары – юбка поршня – стенка цилиндра – достигается покрытием юбки поршня тонким слоем олова, свинца или оловянно-свинцового сплава.

Гарантированная подвижность поршня в цилиндре достигается за счёт установления диаметральных зазоров между цилиндром и поршнем при их неодинаковом расширении в верхнем сечении головки поршня  и нижнем сечении юбки

и нижнем сечении юбки  .

.

Диаметры головки и юбки поршня с учётом монтажных зазоров:

D г = D – Δг = 85 – 0,574 = 84,43 мм;

Δг = 0,007 D = 0,007 ⋅ 85 = 0,595 мм;

D ю = D – Δю = 85 – 0,164 = 84,84 мм;

Δю = 0,002 D = 0,002 ∙ 85 = 0,17 мм.

Диаметральные зазоры в горячем состоянии:

= D [1 + αц (Т ц – Т о)] – D г [1 + αп (Т г– Т о)] =

= D [1 + αц (Т ц – Т о)] – D г [1 + αп (Т г– Т о)] =

= 85(1 + 11 ∙ 10-6 ∙ (383 – 293)) – 84,43 ∙ (1 + 22 ∙ 10-6 ∙ (593 – 293)) = 0,097 мм;

= D [1 + αц (Т ц – Т о)] – D ю [1 + αп (Т ю – Т о)] =

= D [1 + αц (Т ц – Т о)] – D ю [1 + αп (Т ю – Т о)] =

= 85(1 + 11 ∙ 10-6 ∙(383 – 293)) – 84,84(1 + 22 ∙ 10-6 ∙ (413 – 293)) = 0,02 мм.

где Т ц = 383 К, Т г= 593 К, Т ю = 413 К приняты с учётом жидкостного охлаждения двигателя.

2.1.1. РАСЧЁТ ПОРШНЕВЫХ КОЛЕЦ БЕНЗИНОВОГО ДВИГАТЕЛЯ

Материал кольца – серый легированный чугун, Е = 1,2 ⋅ 105 МПа.

|

|

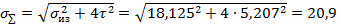

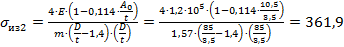

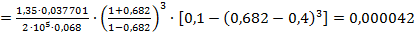

Среднее давление кольца на стенку цилиндра

МПа

МПа

где A 0 = 3 t = 3·3,5 = 10,5 мм.

Давление кольца на стенку цилиндра в различных точках окружности определяется по формуле

p = pср ∙ μ к,

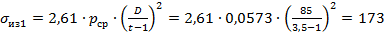

Напряжение изгиба кольца в рабочем состоянии

МПа

МПа

Напряжение изгиба при надевании кольца на поршень

МПа

МПа

Монтажный зазор в замке поршневого кольца

Δ к = Δ′ к + π D [α к (Tк – T 0)− αц (T ц – T 0)]=

= 0,08 + 3,14 ∙ 85 ∙ (11 ∙ 10-6 ∙ (493 – 293) – 11 ∙ 10-6 ∙ (383 – 293)) = 0,403 мм.

2.1.2. РАСЧЁТ ПОРШНЕВОГО ПАЛЬЦА КАРБЮРАТОРНОГО ДВИГАТЕЛЯ

Принимаем: действительное максимальное давление сгорания р max = p zd = 6,8288 МПа при оборотах 3200 мин-1 (из расчёта скоростной характеристики), наружный диаметр пальца d п = 22 мм, внутренний диаметр пальца d в = 15мм, длина пальца l п = 68 мм, длина втулки шатуна l ш = 28 мм, расстояние между торцами бобышек b = 32 мм. Материал поршневого пальца – сталь 15Х, Е = 2·105 МПа. Палец плавающего типа.

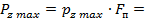

Расчётная сила, действующая на поршневой палец:

– газовая

6,8288 ∙ 0,005685 = 0,0388 МПа;

6,8288 ∙ 0,005685 = 0,0388 МПа;

– инерционная

= − 0,4776 ∙ 3352 ∙ 0,039 ∙ (1 + 0,285) ∙ 10-6 = − 0,0026861 МН

где ωм = π n м /30 = 335 рад/с;

– расчётная

P = P z max + k ∙ P j = 0,0388 − 0,82 ⋅ 0,00134 = 0,037701 МН.

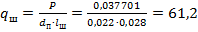

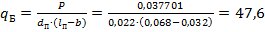

Удельное давление пальца на втулку поршневой головки шатуна

МПа;

МПа;

Удельное давление пальца на бобышки

МПа.

МПа.

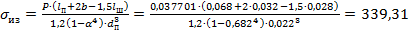

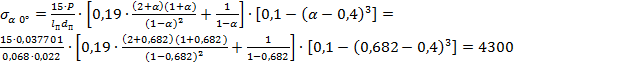

Напряжение изгиба в среднем сечении пальца при условии распределения нагрузки по длине кольца, согласно эпюре, приведено на рисунке:

МПа

МПа

где α = d в / d п = 15/22 = 0,682

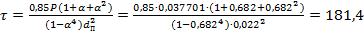

Касательные напряжения среза в сечениях между бобышками и головкой щатуна

МПа

МПа

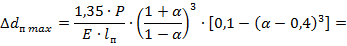

Наибольшее увеличение горизонтального диаметра пальца при овализации

мм

мм

Напряжения овализации на внешней поверхности пальца

– в горизонтальной плоскости (точки 1, ψ = 0º)

МПа

МПа

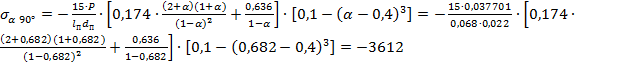

– в вертикальной плоскости (точки 3, ψ = 90º)

МПа

МПа

Напряжение овализма на внутренней поверхности пальца:

– в горизонтальной плоскости (точки 2, ψ = 0º)

МПа

МПа

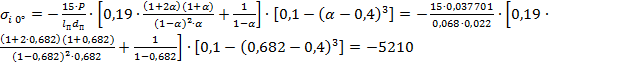

– в вертикальной плоскости (точки 4, ψ = 90º)

МПа.

МПа.

Список используемой литературы

1. Колчин А. И., Демидов В. П. «Расчёт автомобильных и тракторных двигателей».- М.: Высшая школа, 2008

|

|

2. Николаенко А. В. «Теория, конструкция и расчёт автотракторных двигателей».- М.: Колос, 1984

3. Мелисаров В. М., Беспалько П. П., Каменская М. А. «Тепловой расчёт и тепловой баланс карбюраторного двигателя и двигателя с впрыском топлива».- Т.: ТГТУ, 2009.

|

|

|

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!