Разработка привода ленточного транспортера

ХАНОВ РУСЛАН ФИРДАВИСОВИЧ

ВВЕДЕНИЕ

Редуктор - механизм, служащий для уменьшения частоты вращения и увеличения вращающего момента. Редуктор законченный механизм, соединяемый с двигателем и рабочей машиной муфтой или другими разъемными устройствами. Редуктор состоит из корпуса (литого чугуна или стального сварного). В корпусе редуктора размещены зубчатые или червячные передачи, неподвижно закрепленные на валах. Валы опираются на подшипники, размещенные в гнездах корпуса; в основном используют подшипники качения. Тип редуктора определяется составом передач, порядком их размещения в направлении от быстроходного вала к тихоходному и положением осей зубчатых коле в пространстве.

Назначение редуктора - понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим. Принцип действия зубчатой передачи основан на зацеплении пары зубчатых колес. Достоинством зубчатых передач является: высокий КПД, постоянство передаточного отношения и широкий диапазон мощностей.

В настоящем проекте произведен расчет механического привода, состоящего из закрытой косозубой цилиндрической и цепной передач.

ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

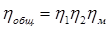

Потребляемая мощность электродвигателя

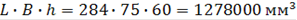

где

- КПД КПД зубчатой передачи;

- КПД КПД зубчатой передачи;

- КПД цепной передачи;

- КПД цепной передачи;

- КПД муфты.

- КПД муфты.

- КПД пары подшипников качения.

- КПД пары подшипников качения.

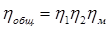

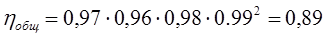

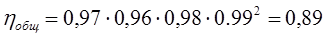

По таблице 1.1/1/

=0,97

=0,97  =0,96

=0,96  =0,98

=0,98  =0,99

=0,99

n=2 - число пар подшипников качения

кВт.

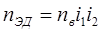

Частота вращения электродвигателя:

где  - передаточное число зубчатой передачи.

- передаточное число зубчатой передачи.

- передаточное число цепной передачи;

- передаточное число цепной передачи;

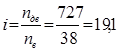

По таблице 1.2/1/

=4

=4

=3

=3

По мощности и частоте вращения выбираем электродвигатель:

серия АИР160М8УЗ/727

асинхронная частота вращения  об/мин.

об/мин.

мощность  кВт

кВт

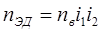

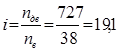

Определяем общее передаточное отношения привода

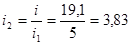

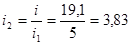

Разбиваем передаточное число привода по ступеням:

Принимаем

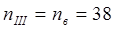

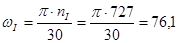

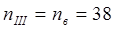

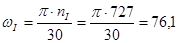

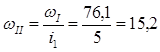

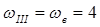

Угловые скорости и частоты вращения валов.

мин-1,

мин-1,

мин-1

мин-1

мин-1

мин-1

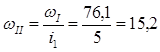

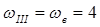

с-1

с-1

с-1

с-1

с-1

с-1

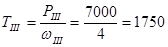

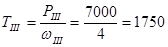

Крутящие моменты на валах.

Нм,

Нм,

Нм,

Нм,

Нм.

Нм.

РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ

Р1=Рв/  =7/0,96*0,99=7,37кВт

=7/0,96*0,99=7,37кВт

По передаточному числу цепной передачи назначаем число зубьев малой звездочки

U=3,83; z1=23 (с.286, /1/).

Определяем число зубьев большой звездочки

z2 = z1*u = 23*3,83= 88

а=40Рц

Вычисляем расчетную мощность передачи по формуле:

Рр = Р1 Кэ Кz Kn

где Р1 - мощность выходного вала, кВт;

Кэ - коэффициент эксплуатации;

Кz - коэффициент числа зубьев;

Kn - коэффициент частоты вращения.

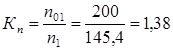

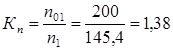

Коэффициенты числа зубьев и частоты вращения вычисляем по формулам:

Кz =z01/z1=25/23=1,09

где z01 = 25,

n01 - базовая частота вращения малой звездочки.

Коэффициент эксплуатации вычисляем по формуле:

Кэ = Кд  Ка

Ка  Кн

Кн  Крег

Крег  Кс

Кс  Креж,

Креж,

где Кд - коэффициент динамической нагрузки;

Ка - коэффициент межосевого расстояния или длины цепи;

Кн - коэффициент наклона передачи к горизонту;

Крег - коэффициент способа регулировки натяжения цепи;

Кс - коэффициент смазки и загрязнения передачи;

Креж - коэффициент режима или продолжительности работы передачи в течение суток.

Принимаем Кд = 1, Ка = 1, Кн = 1, Крег = 1 Креж = 1(табл. 13.2, 13.3, /1/).

Кс=1,3

Коэффициент эксплуатации

КЭ=1*1*1*1*1,3*1=1,3

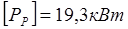

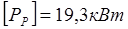

РР=7,37*1,3*1,38*1,09=14,41кВт

Выбираем приводную роликовую цепь типа ПР-31,75-88500 (табл.13.4) с параметрами:

Рц=31,75мм

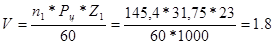

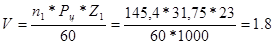

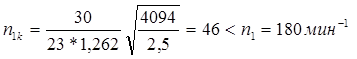

Максимально возможная скорость движения цепи будет

м/с.

м/с.

z1 - число зубьев малой звездочки;

- частота вращения ведущего вала, мин-1.

- частота вращения ведущего вала, мин-1.

Для выбранной цепи определяем геометрические параметры.

Межосевое расстояние:

а=40*31,75=1270

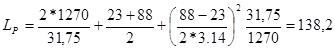

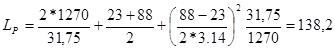

Число звеньев цепи:

Lp =  +

+

+

+

,

,

где а - межосевое расстояние, мм;

Рц - шаг цепи, мм;

z1 - число зубьев малой звездочки;

z2 - число зубьев большой звездочки.

Значение Lp округляем до целого четного числа Lp =138.

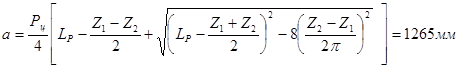

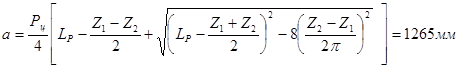

Для принятого значения Lp уточняем межосевое расстояние:

Передача работает лучше при небольшом провисании холостой ветви цепи. Поэтому расчетное межосевое расстояние уменьшаем на 3 мм,

а = 1262 мм.

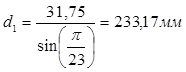

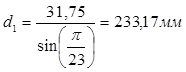

Диаметры делительных окружностей звездочек:

где Рц - шаг цепи, мм;

z - число зубьев звездочки

Вычисляем полезную нагрузку цепной передачи:

Ft =  ,

,

где P1 - мощность выходного вала, Вт;

v - скорость движения цепи, м/с.

Ft=7,37*1000/1,8=4094 Н.

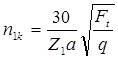

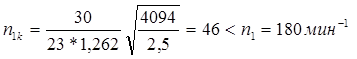

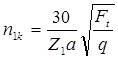

Оценим возможность резонанса

где q=2,1 кг/м

Производим проверку работоспособности цепной передачи по критерию износостойкости шарниров цепи.

p =  £ [p],

£ [p],

где р - давление в шарнирах цепи, МПа;

Ft - полезная нагрузка цепной передачи, Н;

В - ширина втулки цепи, мм;

d - диаметр валика цепи, мм;

[p] - допускаемое давление в шарнирах цепи, МПа.

[p] = [pо]/Кэ,

где [pо] = 29 МПа - допускаемое давление в шарнирах цепи при типовых условиях передачи (табл. 13.1, /1/).

[p] = 29/1,3 = 22,3 МПа;

Р=4094/27,46*9,55=15,6 МПа

р=15,6МПа < 22,3 МПа=

Износостойкость шарниров цепи обеспечена.

РАСЧЕТ ВАЛОВ РЕДУКТОРА

Проектный расчет вала

Тихоходный вал:

Мм

мм принимаем l1=60мм

мм

мм

мм

мм

мм

мм

l3=98мм - определяется графический на эскизной компоновке

мм

мм

l4=B+c=20+1,6=21,6мм

Быстроходный вал:

мм

мм принимаем l1=40мм

мм

мм

мм

мм

мм

мм

l3=98мм - определяется графический на эскизной компоновке

мм

мм

l4=B+c=18+1.6=19.6мм

Зазор между вращающимися деталями и внутренней стенкой корпуса.

По формуле 3.5/1/

L = 2∙a = 2∙125 = 250 мм.

Принимаем а = 9 мм.

Расстояние между колесом и днищем редуктором.

.

.

lст=(1,1…1,5)d=66…90

Тихоходный вал

В горизонтальной плоскости:

Проверка:

,8+4619-2446+2321,8=0

Сечение «А»

Сечение«В»

В вертикальной плоскости:

Проверка:

;

;

,2-1360+1405,2=0;

Сечение «А»

Сечение «В»  Нм

Нм

Определение суммарных изгибающих моментов

Сечение «B»

Сечение «A»

Быстроходный вал

В горизонтальной плоскости

Проверка:

,9+4100-1132-225,1=0

В вертикальной плоскости:

Проверка:

;

;

,6-1529+922,4=0;

Проверочный расчет вала

Запас усталостной прочности в опасных сечениях

s =  ³ [s] = 1,5,

³ [s] = 1,5,

где ss =  - запас сопротивления усталости только по изгибу;

- запас сопротивления усталости только по изгибу;

st =  - запас сопротивления усталости только по кручению.

- запас сопротивления усталости только по кручению.

В этих формулах:

s-1 и t-1 - пределы выносливости материала вала, МПа;

sа и tа - амплитуды переменных составляющих циклов напряжений, МПа;

sm и tm - постоянные составляющие циклов напряжений, МПа;

ys и yt - коэффициенты, корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости;

Кs и Кt - эффективные коэффициенты концентрации напряжений при изгибе и кручении;

Кd - масштабный фактор;

КF - фактор шероховатости.

Назначаем материал вала:

Сталь 40, sВ = 700 МПа.

s-1 = (0,4… 0,5) sВ = 280…350 МПа. Принимаем s-1 = 300 МПа.

t-1 = (0,2… 0,3) sВ = 140…210 МПа. Принимаем t-1 = 150 МПа.

Принимаем ys = 0,1 и yt = 0,05 (с. 264, /1/), Кd = 0,72 (рис. 15.5, /1/) и КF = 1 (рис. 15.6, /1/).

Сечение В:

d = 50 мм,

М = 201*103 Н*мм,

Т = 485000 Н*мм.

Принимаем Кs = 2,4 и Кt = 1,8 (табл. 15.1, /1/).

Запас усталостной прочности в сечении В обеспечен.

Сечение С:

d = 60 мм,

М = 224000 Н*мм,

Т = 485000 Н*мм.

Принимаем Кs = 1,7 и Кt = 1,4 (табл. 15.1, /1/).

Запас усталостной прочности в сечении С обеспечен.

ПОДБОР И РАСЧЕТ ПОДШИПНИКОВ

ПОДБОР И РАСЧЕТ ШПОНОК

РАСЧЕТ ЭЛЕМЕНТОВ КОРПУСА

Для удобства сборки корпус выполнен разъемным. Плоскости разъемов проходят через оси валов и располагаются параллельно плоскости основания.

Для соединения нижней, верхней частей корпуса и крышки редуктора по всему контуру разъема выполнены специальные фланцы, которые объединены с приливами и бобышками для подшипников. Размеры корпуса редуктора определяются числом и размерами размещенных в нем деталей и их расположением в пространстве.

К корпусным деталям относятся прежде всего корпус и крышка редуктора, т.е. детали, обеспечивающие правильное взаимное расположение опор валов и воспринимающие основные силы, действующие в зацеплениях.

Корпус и крышка редуктора обычно имеют довольно сложную форму, поэтому их получают методом литья или методом сварки (при единичном или мелкосерийном производстве).

СМАЗКА РЕДУКТОРА

В настоящее время в машиностроении широко применяют картерную систему смазки при окружной скорости колес от 0,3 до 12,5 м/с. В корпус редуктора заливают масло так, чтобы венцы колес были в него погружены. При их вращении внутри корпуса образуется взвесь частиц масла в воздухе, которые покрывают поверхность расположенных внутри деталей.

Выбор сорта смазки

Выбор смазочного материала основан на опыте эксплуатации машин. Принцип назначения сорта масла следующий: чем выше контактные давления в зубьях, тем большей вязкостью должно обладать масло, чем выше окружная скорость колеса, тем меньше должна быть вязкость масла.

Поэтому требуемую вязкость масла определяют в зависимости от контактного напряжения и окружности скорости колес.

Окружная скорость колес ведомого вала у нас определена ранее: V2 = 0,7 м/сек. Контактное напряжение определена [  н] = 694 МПа.

н] = 694 МПа.

Теперь по окружности и контактному напряжению из табл.8.1 /4/ выбираем масло И-Г-А-46.

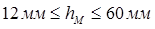

Предельно допустимые уровни погружения колес цилиндрического редуктора в масляную ванну:

Наименьшую глубину принято считать равной 6 модулям зацепления от дна корпуса редуктора.

Наибольшая допустимая глубина погружения зависит от окружной скорости колеса. Чем медленнее вращается колесо, тем на большую глубину оно может быть погружено.

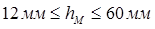

m ≤ hM ≤ 2/3d2

Определяем уровень масла от дна корпуса редуктора:

h = в0 + hм =10 + 35 = 45 мм

в0 - расстояние от наружного диаметра колеса до дна корпуса

в0 ≥ 6 х m ≥ 6 х 2 ≥ 12 мм

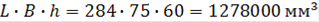

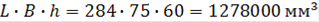

Объем масляной ванны

мм3

мм3

Объем масляной ванны составил ≈ 1,3 л.

ЗАКЛЮЧЕНИЕ

Операции по сборке узла ведомого вала осуществляют в следующем порядке:

. установить шпонку в паз на диаметр вала для цилиндрического колеса;

. установка цилиндрического колеса;

. установка подшипников до упора в заплечики, осевой зазор регулируется при установке крышек с помощью набора тонких металлических прокладок;

. укладка вала в бобышки нижнего корпуса;

. установка и крепление верхнего корпуса;

. установка и крепление крышек, фиксирующих подшипники (жировые канавки сквозной крышки перед установкой забить консистентной смазкой);

. установка шпонки в паз на выходной конец вала.

БИБЛИОГРАФИЯ

1. Иванов М.Н. Детали машин. Высшая школа, М.:Высш. шк.,2010.-383 с.

. Дунаев П.Ф., Леликов. О.П. Детали машин. Курсовое проектирование. Высшая школа, 2006.-465 с..

. Феодосьев В.И. Сопротивление материалов. М., 2009.-263 с..

. Марочник сталей и сплавов. Справочник / Под редакцией В.Г. Сорокина, М., Машиностроение, 009.-412с.

Разработка привода ленточного транспортера

ХАНОВ РУСЛАН ФИРДАВИСОВИЧ

ВВЕДЕНИЕ

Редуктор - механизм, служащий для уменьшения частоты вращения и увеличения вращающего момента. Редуктор законченный механизм, соединяемый с двигателем и рабочей машиной муфтой или другими разъемными устройствами. Редуктор состоит из корпуса (литого чугуна или стального сварного). В корпусе редуктора размещены зубчатые или червячные передачи, неподвижно закрепленные на валах. Валы опираются на подшипники, размещенные в гнездах корпуса; в основном используют подшипники качения. Тип редуктора определяется составом передач, порядком их размещения в направлении от быстроходного вала к тихоходному и положением осей зубчатых коле в пространстве.

Назначение редуктора - понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим. Принцип действия зубчатой передачи основан на зацеплении пары зубчатых колес. Достоинством зубчатых передач является: высокий КПД, постоянство передаточного отношения и широкий диапазон мощностей.

В настоящем проекте произведен расчет механического привода, состоящего из закрытой косозубой цилиндрической и цепной передач.

- КПД КПД зубчатой передачи;

- КПД КПД зубчатой передачи; - КПД цепной передачи;

- КПД цепной передачи; - КПД муфты.

- КПД муфты. - КПД пары подшипников качения.

- КПД пары подшипников качения. =0,96

=0,96  =0,98

=0,98  =0,99

=0,99

- передаточное число зубчатой передачи.

- передаточное число зубчатой передачи. - передаточное число цепной передачи;

- передаточное число цепной передачи; =4

=4 =3

=3 об/мин.

об/мин. кВт

кВт

мин-1,

мин-1, мин-1

мин-1 мин-1

мин-1 с-1

с-1 с-1

с-1 с-1

с-1 Нм,

Нм, Нм,

Нм, Нм.

Нм. =7/0,96*0,99=7,37кВт

=7/0,96*0,99=7,37кВт

Ка

Ка

м/с.

м/с. - частота вращения ведущего вала, мин-1.

- частота вращения ведущего вала, мин-1. +

+  +

+

,

,

,

,

£ [p],

£ [p],

мм

мм мм

мм мм

мм мм

мм мм

мм мм

мм мм

мм мм

мм

.

.

;

;

Нм

Нм

³ [s] = 1,5,

³ [s] = 1,5, - запас сопротивления усталости только по изгибу;

- запас сопротивления усталости только по изгибу; - запас сопротивления усталости только по кручению.

- запас сопротивления усталости только по кручению.

н] = 694 МПа.

н] = 694 МПа.

мм3

мм3