Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Топ:

Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования...

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Интересное:

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

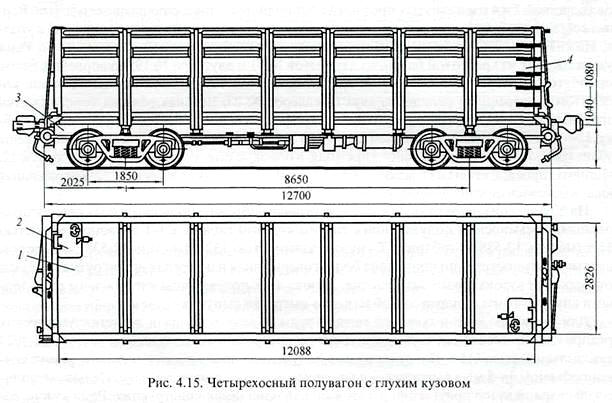

Четырехосный полувагон модели 12-1592 грузоподъемностью 71 т имеет цельнометаллический сварной кузов, боковые стенки которого состоят из каркаса и обшивки из гнутого листа с периодическими гофрами. Торцевые стены состоят из верхней обвязки гнутого профиля, двух боковых швеллеров № 14, двух горизонтальных поясов жесткости омегообразного профиля 110 х 135 х 55 х 6 из гладкой листовой стали толщиной 5 мм.

Классификация, назначение и особенности конструкций тележек

Тележки вагонов относятся к ходовым частям. Они предназначены для обеспечения безопасного движения вагона по рельсовому пути с необходимой скоростью, плавностью хода и наименьшим сопротивлением движению. Конструкции тележек включают в себя колесные пары, буксы, рессорное подвешивание, возвращающие и стабилизирующие устройства.

Кроме перечисленных выше элементов тележка имеет раму, на которой крепятся детали рессорного подвешивания и тормозного оборудования, а также надрессорные и иные балки с подпятниками и скользунами, непосредственно воспринимающими нагрузки от рамы кузова вагона.

Высокая эффективность большегрузных вагонов и повышенной населенности пассажирского подвижного состава вызвала необходимость увеличения числа колесных пар, так как ограничена норма максимальной нагрузки от каждой колесной пары на рельсы. Однако, имея увеличенные продольные размеры, многоосные бестележечные вагоны не обеспечивали свободного прохода кривых участков железнодорожного пути малого радиуса. Это обстоятельство привело к необходимости объединения колесных пар в самостоятельные группы, то есть в тележки.

В результате при современных условиях эксплуатации железных дорог широкое распространение получили тележечные вагоны, которые по сравнению с нетележечными конструкциями, обеспечивают хорошее вписывание в кривые участки пути и меньшие вертикальные перемещения при передвижении по неровностям рельсов.

|

|

Кроме того, в конструкциях тележек более рационально размещаются система упругих элементов, гасители колебаний, стабилизирующие устройства и исполнительные органы тормозного оборудования, что позволяет проектировать вагоны с хорошей плавностью хода и устойчивым положением кузова при движении поездов с высокими скоростями.

В эксплуатации используется огромный и весьма разнообразный парк тележек, имеющий многочисленные конструктивные особенности. Однако, несмотря на большое разнообразие существующих конструкций, тележки вагонов можно объединить по следующим основным признакам.

По назначению тележки бывают грузовые (для грузовых вагонов) и пассажирские (для пассажирских вагонов).

По количеству колесных пар тележки подразделяют на одноосные, двух-, трех-, четырех- и многоосные.

По системе подвешивания наиболее распространены тележки с одинарным (центральным или буксовым) и двойным, а иногда и с тройным, и даже с четверным рессорным подвешиванием.

По способу передачи нагрузки от кузова применяют тележки с пятниковым устройством (пятник—подпятник) и с опиранием на скользуны (полным или частичным — с подпружиниванием).

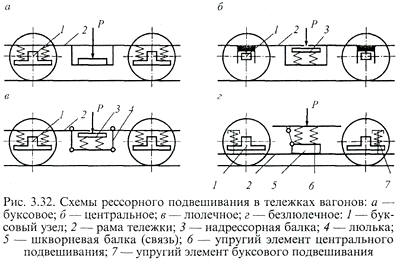

По схеме передачи нагрузки от. надрессорной (шкворневой) балки на раму и буксовые узлы колесных пар тележки бывают: с непосредственной передачей от шкворневой балки на боковые балки рамы без подрессоривания, но с буксовым подвешиванием (рис. 3.32, а); от надрессорной балки на две боковые балки рамы через комплекты центрального подвешивания безлюлечной конструкции (рис. 3.32, б); от надрессорной балки через две системы последовательно расположенных упругих элементов, включая люлечное устройство центрального подвешивания (рис. 3.32, в); через упругие элементы безлюлечного центрального подвешивания на рычажные конструкции буксовых узлов (рис. 3.32, г).

|

|

По способу связи рамы с буксовыми узлами колесных пар существуют конструкции: с опиранием рамы тележки без подрессоривания (рис. 3.33, а); с упруго-челюстной балансирной связью (рис. 3.33, б); шпинтонно-пружинной бесчелюстной связью (рис. 3.33, в); поводково-бесчелюстной связью (рис. 3.33, г); рычажно-бесчелюстной связью (рис. 3.33, д).

По технологии изготовления тележки бывают с литыми, штампованными или штампосварными боковыми рамами, надрессорными и соединительными балками или сварными рамами. Кроме того, тележки различают по системе взаимодействия отдельных элементов сборочных единиц и деталей, а также другим конструктивным особенностям.

Основными технико-экономическими параметрами тележек вагонов являются: собственная масса (тара); база — расстояние между центрами осей крайних колес (у двух- и трехосных тележек) и между серединами рессорных комплектов сочлененных тележек (у четырехосной конструкции); тип и параметры рессорного подвешивания; высота от уровня головок рельсов до плоскости опорного узла тележки; рессорная база — расстояние между серединами упругих элементов, расположенных в продольном направлении; тип и конструкция тормоза; конструкционная скорость. В соответствии с техническими требованиями и назначением тележек они должны иметь необходимые ходовые качества для обеспечения безопасности движения: устойчивость против схода с рельсов, плавность при вписывании в кривые участки пути, минимальную величину вертикальных и горизонтальных динамических сил и ускорений при конструкционной скорости движения, требуемые показатели плавности хода вагона, гарантированную прочность и надежность в эксплуатации.

Тележки грузовых вагонов

Современные грузовые вагоны магистрального и промышленного транспорта имеют двух-, трех- и четырехосные тележки, а большегрузные транспортеры оснащены многоосными тележками, состоящими из набора перечисленных выше конструкций. Как правило, это модели с одноступенчатым рессорным подвешиванием. Исключение составляют лишь изотермические и некоторые специализированные вагоны, служащие для перевозки грузов, требующих транспортировки с повышенными скоростями.

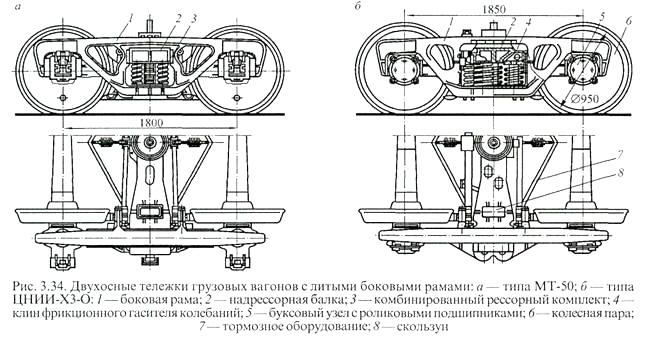

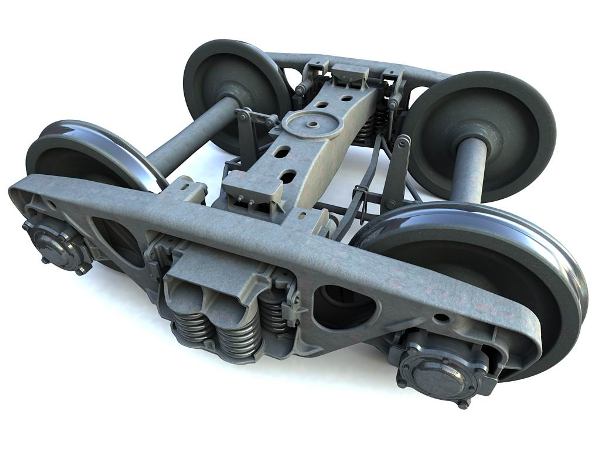

Двухосные тележки. В связи с недостатками поясных тележек, включая сложность изготовления и ремонта, а также низкую надежность в эксплуатации, их заменили тележками с литыми боковыми рамами типа МТ-50 (рис. 3.34, а), а затем более совершенными типа ЦНИИ-ХЗ-0 (ЦНИИ — прежнее название ВНИИЖТа, разработавшего конструкцию, X — первая буква фамилии автора — Ханина, 3 — третий вариант, О — облегченная по результатам исследований МИИТа) (рис. 3.34, б), имеющими рессорные комплекты из пружин и клиновых фрикционных гасителей колебаний (модель 18-100) и являющиеся типовыми, и др.

|

|

Рис.3.34.а Фото тележки 18-100

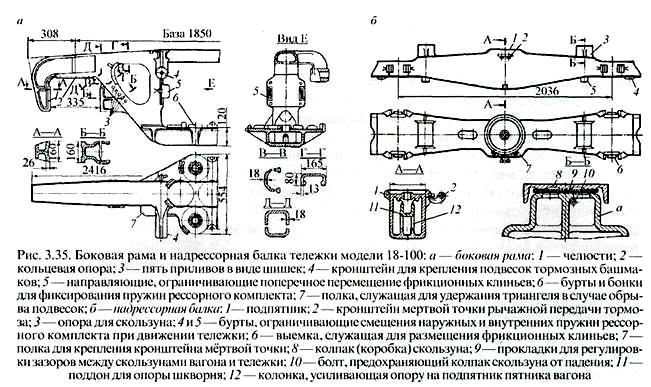

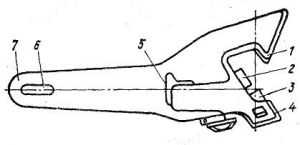

Тележка модели 18-100 (рис. 3.34, б), рассчитанная на конструкционную скорость движения 120 км/ч, состоит из двух колесных пар с четырьмя буксовыми узлами 5, двух литых рам 1, надрессорной балки 2, двух комплектов центрального подвешивания с фрикционными гасителями колебаний 4 и тормозной рычажной передачи 7.

Боковая рама (рис. 3.35, а) отлита из низколегированной стали марок 20ФЛ или 20ГЛФ. Она имеет объединенные пояса и колонки, образующие в средней части проем для размещения комплекта центрального рессорного подвешивания, а по концам — буксовые проемы. Шишки 3, отлитые с внутренней стороны на наклонном поясе, служат для подбора боковых рам (боковин) при сборке тележки, так как в зависимости от допускаемых отклонений при отливке и обмере боковин некоторые из шишек срубают. Если все шишки срублены, то рама имеет градацию № 0 с размером между наружными челюстями 1 (см. рис. 3.35, а) 2181 мм, при одной оставленной шишке это расстояние равно 2183 мм, а рама имеет градацию № 1, при № 2, 3, 4 и 5 указанное выше расстояние соответственно увеличивается по 2 мм.

Надрессорная балка (рис. 3.35, б) литая из стали марок 20ФЛ или 20ГФЛ, имеющая полую конструкцию замкнутого поперечного сечения и форму, близкую к брусу равного сопротивления изгибу. Она отлита вместе с подпятником, служащим опорой кузова вагона, и опорами для скользунов. На каждом из двух опор скользунов размещаются перевернутые коробки 8 с регулировочными прокладками 9. Такая конструкция по сравнению с применяемой ранее (коробки отливались заодно с надрессорной балкой, а вкладыши скользуна укладывались в них, что в эксплуатации приводило к накоплению продуктов износа и недопустимое уменьшение зазоров между скользунами тележки и кузова вагона) обеспечивает самоудаление продуктов износа и постоянство отрегулированных зазоров между скользунами.

|

|

Рессорное подвешивание тележки состоит из двух комплектов, каждый из которых имеет пять, шесть или семь двухрядных цилиндрических пружин и два фрикционных клиновых гасителя колебаний. Пять пружин устанавливают в тележки грузовых вагонов грузоподъемностью до 50 т, шесть — до 60 т и семь — более 60 т.

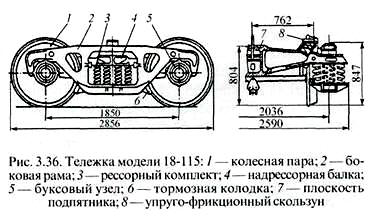

Тележка модели 18-115 (рис. 3.36), используемая в специализированных грузовых вагонах, обращающихся со скоростями до 140 км/ч, имеет улучшенные динамические качества. Одной из конструктивных ее особенностей является применение более совершенной схемы опирания кузова — часть нагрузки передается на подпятник 7, а часть через упруго-фрикционные скользуны 8.

Упруго-фрикционный скользун обеспечивает начальное сопротивление наклону кузова порядка 14—20 кН и конечное сопротивление 40—46 кН, расчетный момент трения, возникающий на скользунах в горизонтальной плоскости, равен 10—16,7 кН*м. Данная конструкция скользунов обеспечивает снижение действующих нагрузок на шкворневые узлы вагона, повышение плавности хода вагона и уменьшение динамических нагрузок, возникающих при вилянии тележек во время движения. Особенностями конструкции буксового узла тележки модели 18-115 является то, что на опорной цилиндрической части корпуса установлена перфорированная резиновая прокладка переменной толщины. Боковая рама опирается на резиновую прокладку и корпус буксы посредством съемного седла, устанавливаемого в буксовый проем рамы. Центрирование и фиксация седла в буксовом проеме осуществляется благодаря специальным выступам, входящим в соответствующие выемки челюстей. Буксовые узлы оснащены цилиндрическими роликовыми подшипниками размером 130 х 250 х 80 мм.

Рессорное подвешивание тележки модели 18-115 центральное, состоит из двух комплектов, устанавливаемых в средних проемах литых боковых рам. Каждый из них включает в себя семь тройных (двойных) пружин, расположенных по схемам, принятым в тележке 18-100. В качестве гасителя колебаний использован усеченный фрикционный клин, наклонная площадка которого развернута под углом 60° к продольной оси тележки, что обеспечивает лучшую связь боковых рам в плане, чем клин тележки 18-100. Наклонные поверхности фрикционных клиньев взаимодействуют с наклонными поверхностями надрессорной балки, а вертикальные — с фрикционными планками, укрепленными на колонках боковой рамы.

Для грузовых вагонов с нагрузкой от колесной пары на рельсы 25 т разработаны усиленные двухосные тележки моделей 18-131, 18-120 и 18-755. В их конструкции применены нетиповые колесные пары с усиленными осями, шейки которых имеют диаметр 140 мм. Поэтому буксовые узлы оборудованы цилиндрическими подшипниками с увеличенными размерами, т. е. 140 х 260 х 80 мм (вместо 130 х 250 х 80 мм в тележках 18-100 и 18-115). Боковые рамы усиленных тележек опираются на буксы через резиновые прокладки. Жесткость каждого рессорного комплекта составляет 4,28 МН/м, а коэффициент относительного трения гасителей колебаний — 0,08.

В тележке модели 18-120 кузов вагона посредством пятника опирается на подпятник надрессорной балки, а в тележке 18-755, кроме того, через упруго-фрикционные скользуны с моментом трения в горизонтальной плоскости 8—12 кН*м. Литые боковые рамы и надрессорные балки тележек усилены. По своим прочностным и ходовым качествам тележки отвечают требованиям, обеспечивающим эксплуатацию со скоростями движения до 120 км/ч.

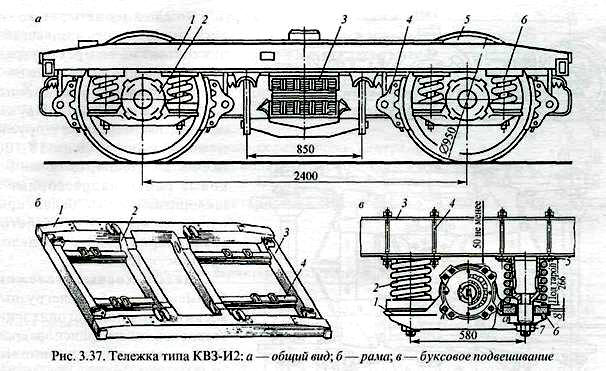

Тележка КВЗ-И2 (рис. 3.37, а) предназначена для рефрижераторных вагонов, эксплуатирующихся в поездах со скоростями до 120 км/ч. Ее рама 1 опирается на буксовые узлы 2 колесных пар 5, проходя две ступени рессорного подвешивания (центральное 3 и буксовое 6). Тормозное оборудование 4 с двухсторонним нажатием колодок.

|

|

Рама (рис. 3.37, б), в отличие от рассмотренных выше литых конструкций, сварена из двух продольных 7, двух средних 2 и двух концевых 3 поперечных, а также четырех вспомогательных продольных балок 4.

Буксовая ступень рессорного подвешивания (рис. 3.37, в) включает в себя два шпинтона 5, на которых размещаются однорядные пружины 2, опирающиеся через резиновые шайбы 6 на кронштейны 1 корпуса буксы. Каждый шпинтон 5 крепится к продольной балке рамы 3 болтами 4. Снизу на нарезную часть шпинтона навертывается гайка 7 так, чтобы между шайбой и кронштейном I буксы оставался зазор а.

Центральное подвешивание тележки КВЗ-И2 люлечное, состоящее из двух эллиптических рессор системы Галахова, уложенных на штампованную подрессорную связь, которая опирается на подлюлечные балки, подвешенные шарнирно к раме. На эллиптических рессорах расположена надрессорная балка, на которую через подпятник опирается кузов вагона.

С целью обеспечения постоянства уровня автосцепки вагонов с различной массой кузова изготавливают тележки КВЗ-И2 четырех групп: I, И, III и IV. Тележки I и II групп подкатывают под кузова грузовых рефрижераторных вагонов, а III и IV, обладающие более жестким рессорным подвешиванием и большей высотой, чем тележки I и II групп, под кузова вагонов с машинным отделением, имеющим повышенную массу.

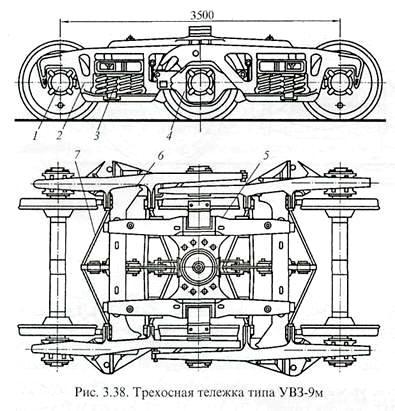

Трехосные тележки. Разработаны для шестиосных вагонов и применяются в основном на путях промышленного транспорта. Среди них лучшей является тележка типа УВЗ-9м (модель 18-102) конструкции Уральского вагоностроительного завода, третий модернизированный вариант. Последующие типы — УВЗ-11А и УВЗ-11 спроектированы с повышенной до 25 и 30 т осевой нагрузкой, которые затем объединены моделью 18-102. Приведенные выше типы трехосных тележек разрабатывались на основе длительного опыта эксплуатации тележек, начиная с 1955 г. (постройки Крюковского вагоностроительного вагона: тип КВЗ-1, затем усовершенствованный тип КВЗ-1м, в которых выявлены существенные недостатки). В тележке типа КУВЗ, разработанной совместно Крюковским и Уральским вагоностроительными заводами, часть недостатков устранили. Все эти тележки оснащены центральным рессорным подвешиванием. Трехосную тележку типа УВЗ-10м с буксовым подвешиванием разработал Уралвагонзавод, на каждой буксе которой размещалось по две двухрядных пружины с фрикционными гасителями колебаний. Все перечисленные выше трехосные тележки имеют сложную конструкцию, повышенное воздействие на элементы пути и др. Поэтому на дорогах МПС России они не нашли широкого применения и допускаются к эксплуатации на магистральных линиях лишь с ограниченной скоростью.

Тележка типа УВЗ-9м (рис. 3.38) признана лучшей из трехосных конструкций, в которой четыре литые боковые рамы 2 своими крайними концами опираются непосредственно на роликовые буксы 1, а средними — через балансиры 4. При такой конструкции общая нагрузка, передаваемая от кузова на тележку, распределяется поровну между тремя колесными парами типа РУ-950. На четыре рессорные комплекты 3 центрального подвешивания опираются две литые надрессорные балки б, на которых размещена шкворневая балка 5, имеющая форму в виде Н-образной отливки. Исполнительная часть тормозного оборудования 7, подвешенного к боковым рамам, имеет двухстороннее нажатие тормозных колодок на среднюю и одностороннее нажатие на крайние колесные пары.

Каждый из четырех комплектов рессорного подвешивания состоит из четырех двухрядных цилиндрических пружин и одного пружинно-фрикционного гасителя колебаний. Пружины взаимозаменяемые с пружинами тележки модели 18-100. Все литые детали, включая боковые рамы, надрессорные и шкворневые балки, балансиры, изготовлены из углеродистой стали марки 20Л1 с пределом прочности 420 МПа.

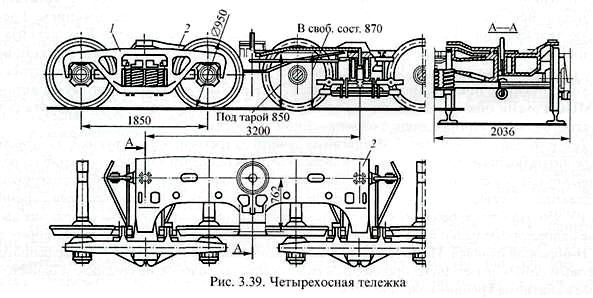

Четырехосные тележки

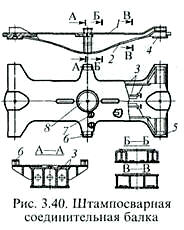

Применяются в большегрузных восьмиосных полувагонах и цистернах, а также транспортерах. Они состоят из двух типовых двухосных тележек, объединенных соединительной балкой. Причем в полувагонах соединительные балки литой, а в цистернах — штампосварной конструкции. Литая соединительная балка представляет собой отливку коробчатого сечения из мартеновской стали такого же качества, как и боковые рамы и надрессорные балки тележки модели 18-100. Штампосварная балка, включая пятники и подпятник, выполнены из стали марки 09Г2Ф-15.

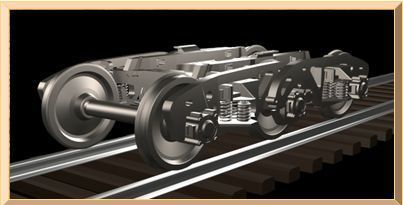

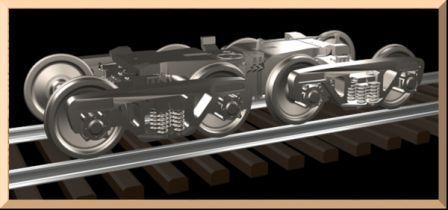

Тележка модели 18-101 (рис. 3.39) имеет две двухосные тележки 1 модели 18-100, связанные между собой соединительной балкой 2. Наиболее рациональной конструкцией, по сравнению с литой, является штампосварной вариант соединительной балки (рис. 3.40), которая состоит из двух штампованных элементов из стали марки 09Г2Д: верхнего 1 из листа толщиной 16 мм и нижнего 2 толщиной 20 мм, подкрепленных продольными 3 и поперечными 7 ребрами жесткости. Снизу по концам балки вварены крайние пятники 4, которыми она опирается на подпятники двухосных тележек, а сверху — центральный подпятник 8, посредством которого нагрузка от кузова передается на четырехосную тележку. К специальным крыльям по концам балки снизу приварены крайние скользуны 5, которые располагаются над скользунами двухосных тележек.

В средней части также на крыльях размещены центральные скользуны, над которыми располагаются скользуны кузова вагона.

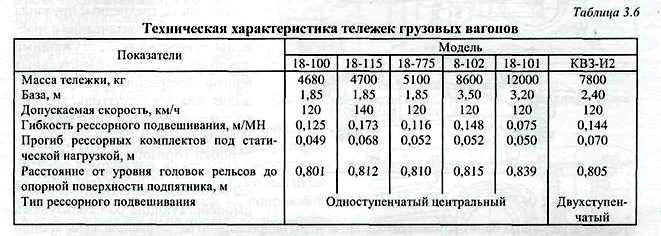

Основная техническая характеристика тележек грузовых вагонов приведена в табл. 3.6.

Автосцепное оборудование.

Автосцепное устройство типа СА-3 грузовых вагонов размещается в консольной части хребтовой балки рамы кузова.

Основные части автосцепного устройства:

- корпус автосцепки с деталями механизма,

- ударно-центрирующий прибор,

- упряжное устройство,

- упоры и расцепной привод.

Корпус автосцепки 13 с механизмом предназначен для сцепления и расцепления вагонов, восприятия и передачи ударно-тяговых усилий упряжному устройству.

Корпус установлен в окно ударной розетки 9 и своим хвостовиком соединен при помощи клина 8 с тяговым хомутом 6.

Корпус автосцепки представляет собой пустотелую фасонную отливку, состоящую из головной части и хвостовика.

Внутри головной части размещены детали механизма автосцепки.

Она имеет большой 1 и малый 4 зубья, которые, соединяясь, образуют зев.

Торцовые поверхности малого зуба и зева воспринимают сжимающие усилия, а тяговые усилия передаются задними поверхностями большого и малого зубьев, та вертикальной стенке зева возле малого зуба имеется окно для замка 3, а рядом — окно для замкодержателя 2.

В верхней части головы отлит выступ 5, который воспринимает жесткий удар при полном сжатии поглощающего аппарата и передает его через розетку на раму вагона.

Со стороны малого зуба внутри головы отлита полочка для верхнего плеча предохранителя замка от саморасцепа, а со стороны большого зуба имеется шип для навешивания замкодержателя.

В нижней части головы выполнены отверстия для выступов замка автосцепки и горизонтальное отверстие для постановки валика подъемника. В пустотелом хвостовике сделано продолговатое отверстие 6 для клина, соединяющего корпус с тяговым хомутом.

Торец хвостовика 7 служит для передачи ударных нагрузок и имеет цилиндрическую поверхность, обеспечивающую горизонтальные повороты автосцепки.

Горизонтальная проекция зубьев, зева и выступающей части замка называется контуром зацепления.

Центрирующий прибор воспринимает от корпуса автосцепки избыточную энергию удара после полного сжатия поглощающего аппарата и центрирует корпус автосцепки.

Прибор имеет ударную розетку 9, две маятниковые подвески 11 и центрирующую балочку 12.

Ударная розетка 9 отлита заодно целое с передним упором и приклепана или приварена к концевой балке рамы. У розетки есть окно для постановки корпуса автосцепки и отверстия для маятниковых подвесок, а также ребра жесткости в верхней ударной части.

Центрирующая балочка 12 омегообразной формы с двумя плоскостями и двумя ограничителями (продольными и боковыми). При установке балочки на место продольный ограничитель захватывает нижнюю вертикальную стенку ударной розетки. Боковые ограничители удерживают корпус автосцепки при максимальных отклонениях в поперечном направлении.

Маятниковые подвески 11 имеют вид стержня диаметром 25 мм с двумя головками (верхней более широкой и нижней). Верхними головками подвески опираются на ударную розетку, а на нижние уложена центрирующая балочка.

Упоры автосцепки задние 1 и передние 9 служат для передачи растягивающих и сжимающих усилий на раму и кузов вагона. Передний упор совместно с розеткой представляет собой П-образную коробку с ребрами жесткости.

На расстоянии 625 мм от упорных плоскостей переднего упора к хребтовой балке приклепан или приварен задний упор 1, который также представляет собой П-образную отливку с ребрами жесткости.

У четырехосных вагонов с укороченными консольными частями (крытые вагоны и цистерны) задние упоры отливают заодно целое с надпятниковыми коробками. Для предупреждения истирания вертикальных стенок хребтовой балки поглощающим аппаратом на них между упорами приклепывают по две предохранительные планки.

Упряжное устройство передает упорам продольные силы от корпуса автосцепки и смягчает их действие. Оно размещено между передними и задними упорами автосцепного устройства и состоит из тягового хомута 6, поглощающего аппарата 5, клина 8, упорной плиты 7 и крепежных деталей клина и поддерживающей планки.

Нижней опорой тягового хомута и поглощающего аппарата является поддерживающая планка 4, прикрепляемая восемью болтами снизу к хребтовой балке. Тяговый хомут 6 представляет собой раму, внутри которой размещен поглощающий аппарат и упорная плита.

В головной части хомута имеется отверстие для клина. Внизу головной нижней части расположены приливы с отверстиями для болтов, предохраняющих клин от выпадания.

Опорная площадка хомута снабжена усиливающими ребрами. Клин тягового хомута прямоугольного сечения с округленными кромками в нижней части имеет заплечики, которыми он опирается на болты, удерживающие его от выжимания. Выемки в верхней части боковых поверхностей клина сделаны для уменьшения его массы.

Расцепной привод служит для расцепления автосцепок.

Привод представляет собой двуплечий рычаг 3, удерживаемый кронштейном 2 с полочкой и державкой 10. Цепь 14 соединяет короткое плечо рычага с валиком подъемника 15.

Кузов вагон.

Кузов вагона предназначен для размещения пассажиров или грузов. Его конструкция зависит от типа вагона. У многих вагонов основанием кузова является рама, состоящая в основном из совокупности продольных и поперечных балок, жёстко соединённых между собой. Рама кузова опирается на ходовые части, на ней размещены ударно-тяговые приборы и часть тормозного оборудования.

Ходовые части предназначены для безопасного движения вагона по рельсовому пути, с необходимой плавностью хода и наименьшим сопротивлением движению. К ходовым частям относятся колёсные пары, буксы и рессорное подвешивание. В современных (имеющих более четырёх колёсных пар) вагонах ходовые части объединяются в самостоятельные узлы, называемые тележками. Кроме перечисленных элементов, тележка имеет раму, на которой крепятся детали рессорного подвешивания и тормозного оборудования, а также надрессорные и иные балки с подпятниками и скользунами, непосредственно воспринимающими нагрузки от рамы кузова.

Ударно-тяговые приборы предназначены для сцепления вагонов между собой и с локомотивом, для передачи и смягчения действия растягивающих (тяговых) и сжимающих усилий от локомотива и от одного вагона к другому. Современным ударно-тяговым прибором является автосцепное устройство, выполняющее основные функции ударных (буфера) и тяговых (сцепка) приборов.

Тормоз предназначен для создания искусственного сопротивления движению поезда или отдельного вагона с целью регулирования скорости движения или остановки, а также для удержания их на месте.

Современный парк вагонов представляет собой многообразие типов и конструкций (свыше 200). Это обусловлено необходимостью удовлетворения разнообразным требованиям: обеспечения комфорта пассажирам, сохранения ценных качеств скоропортящихся грузов, предупреждения повреждений хрупких грузов, защиты многих грузов от атмосферных осадков. Возможны также большая провозная способность железных дорог, универсальность вагонов, максимальное использование грузоподъёмности вагона и др.

Большое значение имеет рациональность конструкций вагонов и их технико-экономических показателей, определяющая удобство перевозок пассажиров, провозную способность железных дорог, возможность механизации и автоматизации при постройке и ремонте вагонов, а также в процессе их эксплуатации (формирование поездов, погрузочно-разгрузочные операции и др.), себестоимость перевозок, размеры капитальных вложений, необходимых для изготовления и эксплуатации вагонов.

Вышеуказанными факторами определяется и сложность конструкций вагонов: теплоизоляция кузова, устройства отопления, вентиляции, охлаждения, электрооборудования, автоматического управления агрегатами, обеспечение движения с большими скоростями, малым сопротивлением движению, оборудование автосцепкой и автотормозом, эффективными материалами, минимальные затраты на постройку, ремонт и эксплуатацию.

Вагонный парк должен характеризоваться высокой надёжностью и долговечностью конструкций, обеспечивающих безопасность движения поездов. Между тем, в каждом вагоне имеется большое число частей, от конструкций и состояния которых зависит безопасность. Причём контролировать состояние этих частей в эксплуатации часто приходится в короткие сроки и в неудобных условиях осмотра. Существенной особенностью вагонного парка является его массовость. Поэтому даже малые изменения, вводимые в конструкции вагонов, приобретают большие масштабы.

Из всего изложенного следует: вагонное хозяйство — одна из сложных отраслей железнодорожного транспорта, и для его управления необходимы инженеры высокой квалификации.

Вагоны разделяются по способу передвижения, назначению, технической характеристике и месту эксплуатации. В зависимости от способа передвижения вагоны бывают несамоходные, перемещение которых осуществляется локомотивами, и самоходные, называемые иногда автовагонами, которые для передвижения получают энергию от контактной сети (электропоезда, вагоны метро) или имеют свою энергетическую установку (автомотрисы, трансферкары, дизель-поезда).

По своему назначению вагоны разделяются на две основные группы - пассажирские и грузовые.

Грузовые вагоны в зависимости от вида перевозимых грузов разделяются на следующие основные типы:

крытые, предназначенные для перевозки зерновых и других сыпучих грузов, нуждающихся в защите от атмосферных осадков, для транспортировки тарно-упаковочных и высокоценных грузов. Вагон имеет закрытый кузов, обычно оборудованный дверями и люками;

полувагоны, предназначенные для перевозки навалочных грузов (руда, уголь, флюсы, лесоматериалы и т.п.), контейнеров, различных машин и др. Вагон имеет открытый сверху кузов, часто оборудован разгрузочными люками, а иногда и дверями;

платформы, предназначенные для перевозки длинных и громоздких грузов (лесоматериалы, прокат, строительные материалы и их полуфабрикаты), контейнеров, автомашин и т.д. Эти вагоны обычно имеют настил пола на раме и откидные борта;

цистерны, предназначенные для перевозки жидких и газообразных грузов (нефть, керосин, бензин, масла, кислоты, сжиженные газы и т.п.). Кузовом вагона является резервуар (котёл) обычно цилиндрической формы, имеющий люки для налива и устройства для слива груза;

изотермические, предназначенные для перевозки скоропортящихся грузов (мясо, рыба, фрукты и т.п.). Кузов вагона имеет изоляцию и оборудование для создания необходимых температурного и влажностного режимов.

Современные изотермические вагоны выполняют в виде рефрижераторных секций с центральной холодильной установкой и помещением для бригады в одном из вагонов (остальные вагоны секции используют для размещения груза) или с полным комплектом всего холодильного оборудования в каждом вагоне (автономный рефрижераторный вагон). Раньше были распространены вагоны с льдосоляным охлаждением;

вагоны специального назначения, предназначенные для грузов, требующих особых условий перевозок. К этой группе относятся транспортёры для перевозки тяжеловесных и громоздких грузов, вагоны для перевозки автомашин, цемента, скота и других специфических грузов, а также вагоны, предназначенные для технических нужд железных дорог (вагоны-мастерские, вагоны восстановительных и пожарных поездов и др.)

Согласно утверждённому в 1988 году классификатору грузовых вагонов все цистерны и изотермические вагоны отнесены к специализированным.

В зависимости от технической характеристики пассажирские и грузовые вагоны различаются:

по осности — на двухосные, трёхосные, четырёхосные, шестиосные, восьмиосные и многоосные;

по материалу и технологии изготовления кузова — на цельнометаллические, с металлическим каркасом и деревянной обшивкой; выполненные из стали, алюминиевых сплавов, пластмасс; со сварным или клёпаным соединениями частей;

по грузоподъёмности, величине собственной массы (тары), нагрузки от колёсной пары на рельсы (осевой нагрузки), нагрузки на 1 м пути (погонной нагрузки) и другим параметрам;

по габариту подвижного состава, которому они удовлетворяют, и по ширине железнодорожной колеи (ширококолейные и узкоколейные).

В зависимости от места эксплуатации вагона бывают общесетевыми и промышленного транспорта. Общесетевые вагоны допускаются для движения по всей сети железных дорог страны. Вагоны промышленного транспорта, помимо движения по внутризаводским и другим путям замкнутого направления, могут выходить на магистральные железные дороги, если при их проектировании предусматривалось удовлетворение соответствующим нормам прочности, устойчивости и другим требованиям, предъявляемых к общесетевым вагонам.

Вывод: В данном пункте я рассмотрел конструкцию своего вагона прототипа, его кузов, назначение и классификацию рам.

7. Вывод.

В своей курсовой работе я рассмотрел конструкцию, принципы работы, технико-экономические параметры грузового полувагона 12-1592.

Список литературы:

1. Конструирование и расчет вагонов.(В.В.Лукин,Л.А.Шадур,В.Н.Котуранов)

2. Г. Ф. Гусев, В. А. Королев, Л. А. Пасечникова «Проектирование технологических процессов ремонта деталей вагонов» Ч.2, Омск, 1998 г.

3. Быков Б.В., Пигарев В.Е. Технология ремонта вагонов: Учебник для средних специальных учебных заведений ж.-д. трансп. — М.: Желдориздат, 2001. — 559 с.

|

|

|

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!