Введение

рычажный звено кинематический

Задачей данного курсового проекта является проектирование рычажного механизма.

Целью кинематического анализа механизма является установление положений всех звеньев механизма и траекторий их точек, определение угловых скоростей и ускорений звеньев, а также линейных скоростей и ускорений некоторых точек этих звеньев. Кинематическому исследованию механизма посвящен первый лист проекта. Задачи о положениях звеньев в траекториях точек решены на первом листе графически путем построения кинематической схемы механизма в двенадцати положениях (при двенадцати положениях кривошипа).

Основной задачей силового расчета механизма, выполненного на втором листе является определение сил, действующих на звенья механизма, давления в кинематических парах и уравновешивающей силы (момента) на звене, принятом за ведущее. Решение этих задач позволяет располагать данными для прочностных расчетов звеньев, элементов кинематических пар и определения мощности двигателя привода.

Основной задачей синтеза кулачкового механизма является построение профиля кулачка по заданным законам движения. Все необходимый диаграммы и профиль кулачка приведены на третьем листе курсового проекта.

Задание на проектирование

Таблица 1. Исходные данные для проекта

| Наименование параметра

| Обозначение и величина

|

| Длина кривошипа О1А, м

| LO1A = 0,1

|

| Длина шатуна АВ, м

| LAB = 0,4

|

| Длина коромысла О2В, м

| LO2B = 0,32

|

| Длина коромысла О2С, м

| LO2C = 0,45

|

| Длина шатуна CD, м

| LCD =0,55

|

| Масса кривошипа О1А, кг

| m1 =23

|

| Масса шатуна АВ, кг

| m2 = 8

|

| Масса коромысла О2С, кг

| m3 = 9

|

| Масса шатуна CD, кг

| m4 =10

|

| Масса ползуна D, кг

| m5 = 40

|

| Моменты инерции звеньев IS1 относительно их центров тяжести, кг×м2 (определяются по формуле ISi = (mi×Li2)/10).

| IS1 =0,023 IS2 =0,128 IS3 =0,9216 IS4 =0,2025

|

| Частота вращения О1А, об/мин

| nO1A =200

|

| Числа зубьев зубчатых колёс

| z1 =12; z2 = 20

|

| Модуль зубчатых колёс, мм

| m =10

|

| Рабочий угол поворота кулачка

| jРАБ =260°

|

| Ход толкателя

| Smax =70 мм

|

| Минимальный угол передачи

| gmin =60°

|

| Центры тяжести звеньев, обозначенные буквой S, расположены на середине звеньев

|

| Технологическое усилие, действующее на ползун D при его движении вправо F =4100 Н. При движении ползуна D влево усилие F = 0.

|

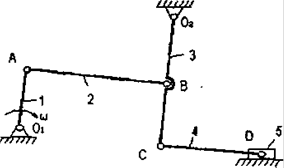

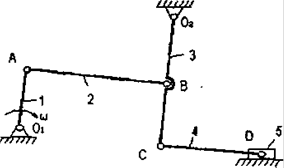

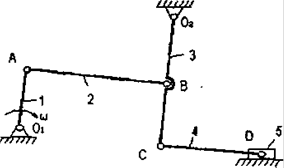

Рисунок 1 - Кинематическая схема рычажного механизма

Структурный анализ рычажного механизма

Механизм плоский рычажный.

Для этого механизма: т = 5; р5 = 7; р4 = 0.

Степень подвижности механизма определяется по формуле П.Л. Чебышева:

W = 3n - 2р5 - р4 = 3·5 - 2·7 - 0 = 1,

где n - число подвижных звеньев;

р5 - число пар пятого класса;

р4 - число пар четвёртого класса.

Механизм имеет одну степень подвижности. Для определённости движения всех звеньев механизма необходимо иметь одно входное звено.

Разложим механизм на группы Асура.

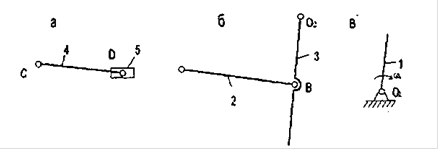

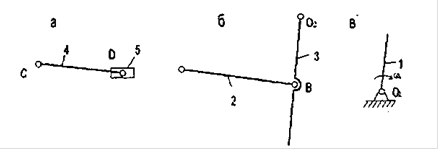

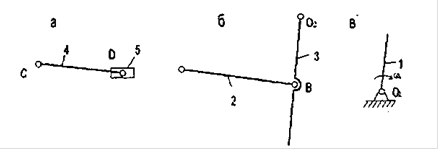

Рисунок 2 - Строение механизма:

а - группа Ассура 2-го класса, 2-го вида, 2-го порядка;

б - группа Ассура 2-го класса, 1-го вида, 2-го порядка;

в-механизм 1-го класса или группа начальных звеньев

Кинематический анализ рычажного механизма

Кинетостатический анализ рычажного механизма

Определение сил

Силы тяжести звеньев определяем по формуле

G = m×g, Н

где g = 9,8 м / с-2 - ускорение силы тяжести.

G1 = 23·9,8 =225 Н

G2 = 8·9,8 = 78,4 Н

G3 = 9·9,8 = 88,2 Н

G4 = 10·9,8 = 98 Н,

G5 = 40·9,8 = 392 Н

Сила сопротивления перемещению ползуна, направленная в противоположную сторону скорости VD

F = 4100 Н

Силы инерции

ФИ1 = m1×aS1 = 23·22 =517,5 Н

ФИ2 = m2×aS21 =8·32,5 =260 Н

ФИ3 = m3×aS3 =9·26 =234 Н

ФИ4 = m4×aS4 =10·52,5 =525 Н

ФИ5 = m5×aS5 =40·53 =2120 Н

Моменты сил инерции звеньев.

МИ1 = JS1× e1 =0,023·0 =0 Н·м,

МИ2 = JS2× e2 =0,128·100 =12,8 Н·м

МИ3 = JS3× e3 =0,9216·78,125 =72 Н·м,

МИ4 = JS4× e4 =0,2025·3,636 =0,73629 Н·м

Заключение

. Выполнен структурный анализ механизма. Выявлены основные особенности и разновидности групп Асура состав и последовательность присоединений структурных групп. Рассмотренный механизм, являющийся механизмом второго класса, структурно работоспособен.

. Найдены положения звеньев механизма и траектории отдельных точек. Решены задачи определения линейных скоростей и ускорений точек, а так же угловых скоростей и ускорений звеньев.

. Получены реакции в кинематических парах. Найдена величина уравновешивающего момента. Максимальная сила инерции в рассмотренном положении механизма меньше технологического усилия. Максимальная сила веса звена меньше технологического усилия. Следовательно, основная часть усилий на звенья и реакций в кинематических парах обусловлена технологическим усилием.

. Спроектированы кулачковые механизмы, обеспечивающие заданные законы движения толкателя при выполнении обязательных и желательных условиях синтеза.

Список литературы

1. Курсовое проектирование по теории механизмов и машин / под ред. А.С. Кореняко. Киев.: Вища школа, 1970. 332 с.

. Теория механизмов и механика машин / под ред. К.В. Фролова. М.: Высш. шк., 1998. 496 с.

. Попов С.А. Курсовое проектирование по теории механизмов и машин. С.А. Попов, Т.А. Тимофеев. М.: Высш. шк., 1998. 351 с.

Введение

рычажный звено кинематический

Задачей данного курсового проекта является проектирование рычажного механизма.

Целью кинематического анализа механизма является установление положений всех звеньев механизма и траекторий их точек, определение угловых скоростей и ускорений звеньев, а также линейных скоростей и ускорений некоторых точек этих звеньев. Кинематическому исследованию механизма посвящен первый лист проекта. Задачи о положениях звеньев в траекториях точек решены на первом листе графически путем построения кинематической схемы механизма в двенадцати положениях (при двенадцати положениях кривошипа).

Основной задачей силового расчета механизма, выполненного на втором листе является определение сил, действующих на звенья механизма, давления в кинематических парах и уравновешивающей силы (момента) на звене, принятом за ведущее. Решение этих задач позволяет располагать данными для прочностных расчетов звеньев, элементов кинематических пар и определения мощности двигателя привода.

Основной задачей синтеза кулачкового механизма является построение профиля кулачка по заданным законам движения. Все необходимый диаграммы и профиль кулачка приведены на третьем листе курсового проекта.

Задание на проектирование

Таблица 1. Исходные данные для проекта

| Наименование параметра

| Обозначение и величина

|

| Длина кривошипа О1А, м

| LO1A = 0,1

|

| Длина шатуна АВ, м

| LAB = 0,4

|

| Длина коромысла О2В, м

| LO2B = 0,32

|

| Длина коромысла О2С, м

| LO2C = 0,45

|

| Длина шатуна CD, м

| LCD =0,55

|

| Масса кривошипа О1А, кг

| m1 =23

|

| Масса шатуна АВ, кг

| m2 = 8

|

| Масса коромысла О2С, кг

| m3 = 9

|

| Масса шатуна CD, кг

| m4 =10

|

| Масса ползуна D, кг

| m5 = 40

|

| Моменты инерции звеньев IS1 относительно их центров тяжести, кг×м2 (определяются по формуле ISi = (mi×Li2)/10).

| IS1 =0,023 IS2 =0,128 IS3 =0,9216 IS4 =0,2025

|

| Частота вращения О1А, об/мин

| nO1A =200

|

| Числа зубьев зубчатых колёс

| z1 =12; z2 = 20

|

| Модуль зубчатых колёс, мм

| m =10

|

| Рабочий угол поворота кулачка

| jРАБ =260°

|

| Ход толкателя

| Smax =70 мм

|

| Минимальный угол передачи

| gmin =60°

|

| Центры тяжести звеньев, обозначенные буквой S, расположены на середине звеньев

|

| Технологическое усилие, действующее на ползун D при его движении вправо F =4100 Н. При движении ползуна D влево усилие F = 0.

|

Рисунок 1 - Кинематическая схема рычажного механизма

Структурный анализ рычажного механизма

Механизм плоский рычажный.

Для этого механизма: т = 5; р5 = 7; р4 = 0.

Степень подвижности механизма определяется по формуле П.Л. Чебышева:

W = 3n - 2р5 - р4 = 3·5 - 2·7 - 0 = 1,

где n - число подвижных звеньев;

р5 - число пар пятого класса;

р4 - число пар четвёртого класса.

Механизм имеет одну степень подвижности. Для определённости движения всех звеньев механизма необходимо иметь одно входное звено.

Разложим механизм на группы Асура.

Рисунок 2 - Строение механизма:

а - группа Ассура 2-го класса, 2-го вида, 2-го порядка;

б - группа Ассура 2-го класса, 1-го вида, 2-го порядка;

в-механизм 1-го класса или группа начальных звеньев