Технически обоснованная норма – это время, устанавливаемое с учетом определенных организационно-технических условий для выполнения данной работы (операции), исходя из рационального использования производственных возможностей оборудования и рабочего места с учетом передового производственного опыта.

При установлении технически обоснованных норм следует исходить из рационального технологического процесса и научной организации труда, соответствующих особенностям конкретного производства, а также из выполнения работы рабочими должной квалификации, уровень производительности труда которых превышает среднюю производительность труда рабочих, занятых на аналогичных работах, и соответствует устойчивым показателям выработки передовых рабочих (но не отдельным рекордным достижениям).

На производстве нормы затрат труда, как правило, устанавливаются на операции.

Операцией называется законченная часть производственного процесса, выполняемая над предметом труда одним рабочим или бригадой на одном рабочем месте.

Для технологического анализа операции делятся на установы, позиции, переходы, проходы. Для целей исследования и нормирования труда операции делятся на трудовые элементы: движения, действия, приемы и комплексы приемов. Они должны иметь наиболее правильное сопряжение в структуре операции.

Трудовое движение – первоначальный элемент трудового процесса и представляет собой однократное действие рабочего, например, протянуть руку, взять заготовку, поднести заготовку к патрону и т.д.

Переход – это группа трудовых движений, связанных одним целевым назначением.

Переходы могут быть основными и вспомогательными.

С помощью основных (технологических) переходов достигается технологическая цель данной операции, например, проточить, зенковать, запрессовать и т.п.

Вспомогательные переходы обеспечивают выполнение основных переходов (например, вставить заготовку в патрон, подвести инструмент, отвести инструмент).

Комплекс переходов – это группа переходов, объединенных по технологическому признаку (например, снять обработанную деталь и установить заготовку). Комплекс характеризуется непрерывностью выполнения переходов или приемов в соответствии с технологическим процессом. Степень расчленения операции на составляющие ее элементы зависит от цели исследования и типа производства.

В массовом производстве операция расчленяется на приемы и движения. В серийном производстве только массовые операции расчленяются на приемы, а остальные – на комплексы приемов. В единичном производстве только повторяющиеся операции расчленяются на комплексы приемов, а все остальные нормируются по укрупненным нормативам на операцию в целом. Степень дифференциации операции обусловливает различную точность устанавливаемых норм.

По времени действия нормы разделяют на постоянные и временные. Под постоянными понимают нормы на повторяющиеся операции, установленные для относительно устойчивого производства и действующие в течение длительного периода до соответствующих изменений условий работы. Временныенормы на операцию устанавливаются на период освоения новой продукции или новых технологических процессов (обычно на 3 – 4 мес.).

Для нормирования исследуется работа исполнителя и оборудования на протяжении смены или иного отрезка времени. Изучение затрат времени и их анализ в машиностроении осуществляют в соответствии с принятой классификацией затрат рабочего времени. Причем время обслуживания рабочего места и время перерывов выражается в процентном отношении к оперативному времени.

Время работы при выполнении операции формируется из следующих временных этапов:

– подготовительно-заключительный;

– основной (технологический);

– вспомогательный;

– обслуживание рабочего места.

Подготовительно-заключительное время Тпз – идёт на ознакомление рабочего с порученной работой, подготовку к ней, выполнение действий, связанных с ее окончанием. Это время затрачивается один раз на всю партию (партия запуска) или на рабочий день. К подготовительно-заключительной работе относятся: получение задания и ознакомление с работой, изучение технологической документации, сдача работы мастеру или контролеру-приемщику и т.д. При работе на станках к подготовительной работе относится установка специальных приспособлений, наладка и установление режима обработки, если эти работы выполняются один раз для всего заданного объема работы или для партии деталей определенного объема.

Основное (технологическое) время То – это время, в течение которого непосредственно осуществляется цель технологического процесса – например, изменение формы, поверхности и размеров детали, изменение механических свойств и внутренней структуры материала и т.д. Основное время в операции может быть машинным Тм, машинно-ручными, ручным Тр.

Вспомогательное времяТв затрачивается на действия, обеспечивающие выполнение элементов основной работы, например (рабочих переходов), на установку и снятие детали, подвод и отвод инструмента, пуск и остановку механизма, измерение детали. Действия, входящие в категорию вспомогательного времени, могут быть ручными, машинно-ручными и машинными. В норму времени включается только та часть вспомогательного времени, которая не перекрывается другими приемами или действиями.

Время обслуживания рабочего места затрачивается рабочим на уход за рабочим местом на протяжении смены (работы). Оно подразделяется на время технического ТТО и организационного обслуживания Торг.обсл.

, (3.1)

, (3.1)

Время технического обслуживания рабочего места Тто затрачивается на смену инструмента, регулировку и подналадку механизма в процессе работы, правку инструмента, а также действия, связанные с уходом за рабочим местом при выполнении работы.

Время организационного обслуживания рабочего места Торг.обсл включает затраты времени рабочего на уход за рабочим местом в начале и в конце рабочей смены (раскладка и уборка инструмента в начале и в конце смены, смазка и чистка механизмов, уборка рабочего места).

Время перерывов, не зависящих от рабочего, Т n-н включает технологические перерывы, например, в работе токаря время машинно-автоматического действия станка, и перерывы, вызванные организационно-техническими неполадками, например, ожиданием работы, нарядов, материала, инструмента и т.п. Это время не включается в технически обоснованную норму времени.

Время перерывов, зависящих от рабочего, подразделяют на 2 категории:

– на перерывы, предусмотренные на производственную гимнастику, отдых и личные надобности, составляют от 2 до 2,5% времени рабочей смены, этот норматив дифференцируется в зависимости от тяжести работы, с учетом возможности использования для отдыха времени технологических перерывов; эта составляющая включается в норму времени при ее расчете;

– на перерывы, допущенные рабочим, Тп, обусловленные нарушениями трудовой дисциплины – опозданием на работу, уходом до звонка на обед, опозданием после обеденного перерыва и т.д.; эта составляющая не включается в норму времени при ее расчете.

Рассмотренная классификация затрат рабочего времени определяет суммарную, технически обоснованную норму времени на операцию.

Подготовительно-заключительное время в единичном производстве, как правило, расходуется на одну деталь и полностью включается в норму времени.

В серийном производстве затраты на подготовительно-заключительную работу нормируются на партию изделий и включаются в полную норму в соответствующей доле на единицу продукции. В массовом производстве категория подготовительно-заключительного времени отсутствует на операциях, так как исключаются переналадка оборудования и другие работы, относящиеся к подготовительно-заключительному времени оператором-станочником. Эти работы выполняются специальным рабочим высокой квалификации-наладчиком.

Подготовительно-заключительное время определяют либо по нормативам, либо на основании длительного изучения рабочего времени. При установлении норм подготовительно-заключительного времени исходят из условия надлежащей организации и обслуживания рабочего места.

Основное (технологическое) время определяют по нормативам или расчетам, исходя из технологического режима работы оборудования, устанавливаемого с учетом паспортных данных.

Например, основное время То для операции точения детали на токарном станке за один рабочий переход определяется по формуле

, мин (3.2)

, мин (3.2)

где L – расчетная длина обработки с учетом врезания и перебега инструмента, мм;

n –частота вращения шпинделя в оборотах в минуту;

s о– подача резца в мм на один оборот;

k – число проходов.

Основное время на операцию, состоящую из нескольких рабочих переходов определяется по формуле:

, (3.3)

, (3.3)

где Toi – основное время выполнения i -го перехода;

m –количество не совмещённых рабочих переходов в структуре операции

Вспомогательное время Тв рассчитывают в соответствии с установленными для данного предприятия нормативами, либо на основании хронометражных наблюдений или по математическим моделям, отражающим зависимость величины вспомогательного времени от определяющих его факторов.

Сумма основного (технологического) времени и вспомогательного времени на операцию составляет оперативное время:

, мин (3.4)

, мин (3.4)

Штучное время рассчитывают по формуле:

, мин (3.5)

, мин (3.5)

где

– коэффициент времени обслуживания рабочего места в % от Топ.

– коэффициент времени обслуживания рабочего места в % от Топ.

– коэффициент времени на отдых и личные надобности в % от Топ.

– коэффициент времени на отдых и личные надобности в % от Топ.

В серийном производстве норму времени на партию запуска определяют по формуле:

, (3.6)

, (3.6)

где n – число деталей в партии запуска.

Норму штучно-калькуляционного времени или полную норму времени на операцию определяют следующим образом:

Тш.к = Тш + Тпз / n, (3.7)

где n – число деталей в партии запуска.

В условиях массового и крупносерийного производства полная норма времени на операцию рассчитывается по формуле

, (3.8)

, (3.8)

где  и

и  – коэффициенты времени организационного и технического обслуживания от оперативного и основного машинного времени соответственно.

– коэффициенты времени организационного и технического обслуживания от оперативного и основного машинного времени соответственно.

Нормой выработки Нвыр называют количество единиц продукции, изготовленных за единицу времени, т.е. это величина обратная норме времени.

В расчёте на смену норма выработки определяется

, (3.9)

, (3.9)

где Т см – продолжительность смены, мин.

Для массового производства норма выработки равна;

, (3.10)

, (3.10)

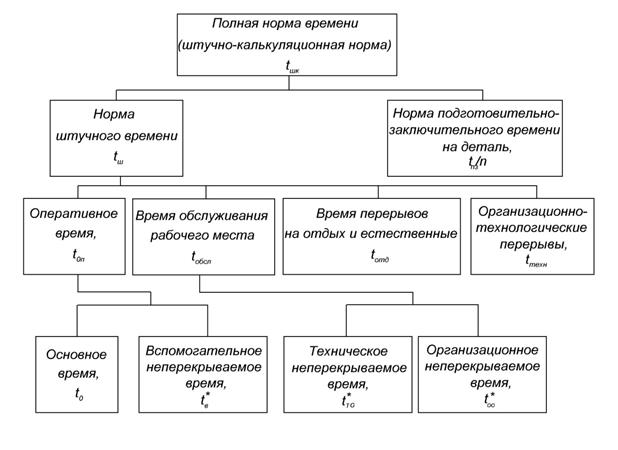

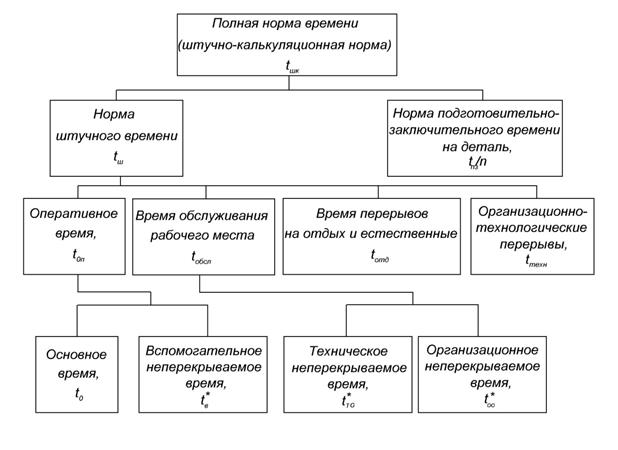

Структура полной нормы времени представлена на рисунке 3.2.

Рисунок 3.2 – Структура полной нормы времени

, (3.1)

, (3.1) , мин (3.2)

, мин (3.2) , (3.3)

, (3.3) , мин (3.4)

, мин (3.4) , мин (3.5)

, мин (3.5)

– коэффициент времени обслуживания рабочего места в % от Топ.

– коэффициент времени обслуживания рабочего места в % от Топ. – коэффициент времени на отдых и личные надобности в % от Топ.

– коэффициент времени на отдых и личные надобности в % от Топ. , (3.6)

, (3.6) , (3.8)

, (3.8) и

и  – коэффициенты времени организационного и технического обслуживания от оперативного и основного машинного времени соответственно.

– коэффициенты времени организационного и технического обслуживания от оперативного и основного машинного времени соответственно. , (3.9)

, (3.9) , (3.10)

, (3.10)